混合砂夹层防治热拌沥青路面反射裂缝的研究

安亚川

(中铁十八局集团第一工程有限责任公司,河北 保定 072750)

0 引言

当热拌沥青(Hot Mixture Asphalt,HMA)覆盖在现有的接缝混凝土路面(Jointed Concrete Pavement,JCP)或有严重裂缝的路面上时,环境变化和机械载荷会导致现有路面的接缝或裂缝过度移动。热收缩会引起HMA上盖层和下垫混凝土板的水平移动,进而导致HMA上盖层底部的拉应力集中。车辆荷载导致接缝或裂缝发生垂直和水平移动,导致在HMA上覆层中部和底部产生一系列剪切应力和弯曲应力。因此,反射裂缝在短时间内就会产生,从而降低复合材料的力学性能。此外,水分会通过反射裂缝渗透加速路面劣化,缩短路面使用寿命。为减缓产生反射裂缝,需设置预留缝、增加止裂颗粒层、增加夹层系统等,将辅助技术应用到HMA覆盖层[1-5]。其中,夹层系统能够有效控制反射裂缝的性能[6-8]。吴梓敬等[9]采用ABAQUS软件建立了复合式路面结构的三维有限元模型,对加筋防裂夹层的不同布置位置、不同荷载作用以及不同加筋材料所产生的不同路面结构力学响应进行了分析。夹层系统是由多种材料制成的薄层结构,通常置于HMA覆盖层下部或内部。

抗裂夹层系统是由较小的集料和丰富的聚合物改性沥青黏结剂组成的薄HMA覆盖层,比传统的HMA覆盖层具有更高的抗断裂性能[10-11]。砂混合体系,砂抗裂体系是典型的抗裂夹层体系,这些夹层系统通常用作平整黏结层的替代层或HMA覆盖层设计中没有考虑的补充层。在HMA覆盖层中应用夹层系统控制反射裂缝的性能取决于夹层系统的材料特性、安装的可靠性、现有路面的支撑条件和HMA覆盖层的设计[12-14]。由于缺乏对反射裂缝机理及其控制系统的研究,所以迄今为止,没有有效技术可以阻止反射裂缝的发展[15]。因此,有必要研究带有夹层系统的HMA覆盖层的断裂行为,并确定影响HMA覆盖层性能的主要变量。

本文旨在研究在混合砂夹层系统和不混合砂夹层系统的混凝土覆盖层中由交通因素引起的反射裂缝的行为差异,并评估夹层系统控制反射裂缝的性能。为实现这些目标,在JCP上建立了一个典型的HMA覆盖层的三维有限元(Finite Element,FE)模型,并在JCP的节点上施加移动的车辆载荷。采用双线性内聚区模型模拟了反射裂缝的发展过程,并研究了夹层砂的断裂特性和现有JCP的支护条件等各方面的性能。

1 建立HMA覆盖层路面模型

1.1 几何与边界条件

本文在JCP上建立了路面系统的三维有限元模型,包括57 mm厚的HMA覆盖层、2块200 mm厚的混凝土板、150 mm厚的基层和10 000 mm厚的路基层。图1为HMA覆盖层路面模型。对于反射裂缝,脆弱结构采用6.4 mm宽的全切割横向施工缝。原单车道混凝土板的尺寸为长6.0 m、宽3.6 m,但是由于混凝土板是几何对称的,因此本文对长3.0 m、宽1.8 m的,即1/4原单车道的混凝土板进行建模以简化路面模型,对路面模型的3个面采用相应的对称边界条件。此外,在远场区域附加了3 120个单向连续无限单元,以设置零变形和最小化应力波反射,称为安静边界条件。路面各界面的切向行为由库仑摩擦模型控制,该模型通常用于路面建模,并假设所有路面界面的摩擦因数为1.0。

(a)路面几何形状 (b)接头附近的详细网格配置 图1 HMA覆盖层路面模型

除了连续单元,黏合单元被直接插入接头,在接头处反射裂缝有发展的可能。图1(b)说明了内聚单元的位置。由于黏性单元在法线方向上的表观厚度为0,因此路面模型的初始几何形状没有改变。由双线性CZM控制的内聚单元通过牵引力将HMA叠加剖面的两部分连接起来,随着内聚单元位移跳跃(或分离)的增加,牵引力在达到材料的黏聚强度后线性减小,在宏观裂纹水平断裂时消失。

将装载80 kN单轴双组合轮胎的移动车辆以8 km/h的速度在接头上方的HMA覆盖面上进行一次行程。双胎离散压痕区逐渐施加非均匀垂直接触压力,平均0.7 MPa,中心肋处峰值1.2 MPa。为了捕捉瞬态荷载作用下随时间变化的路面响应,本研究进行了隐式动力分析,总行程和时间分别为600 mm和0.27 s。

1.2 材料特性

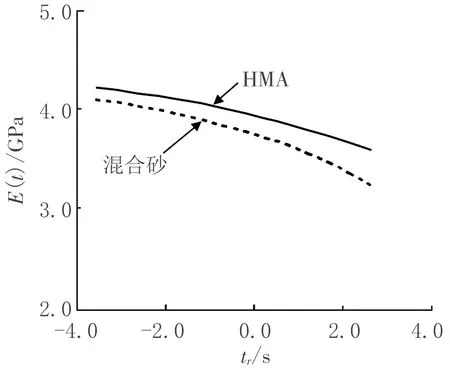

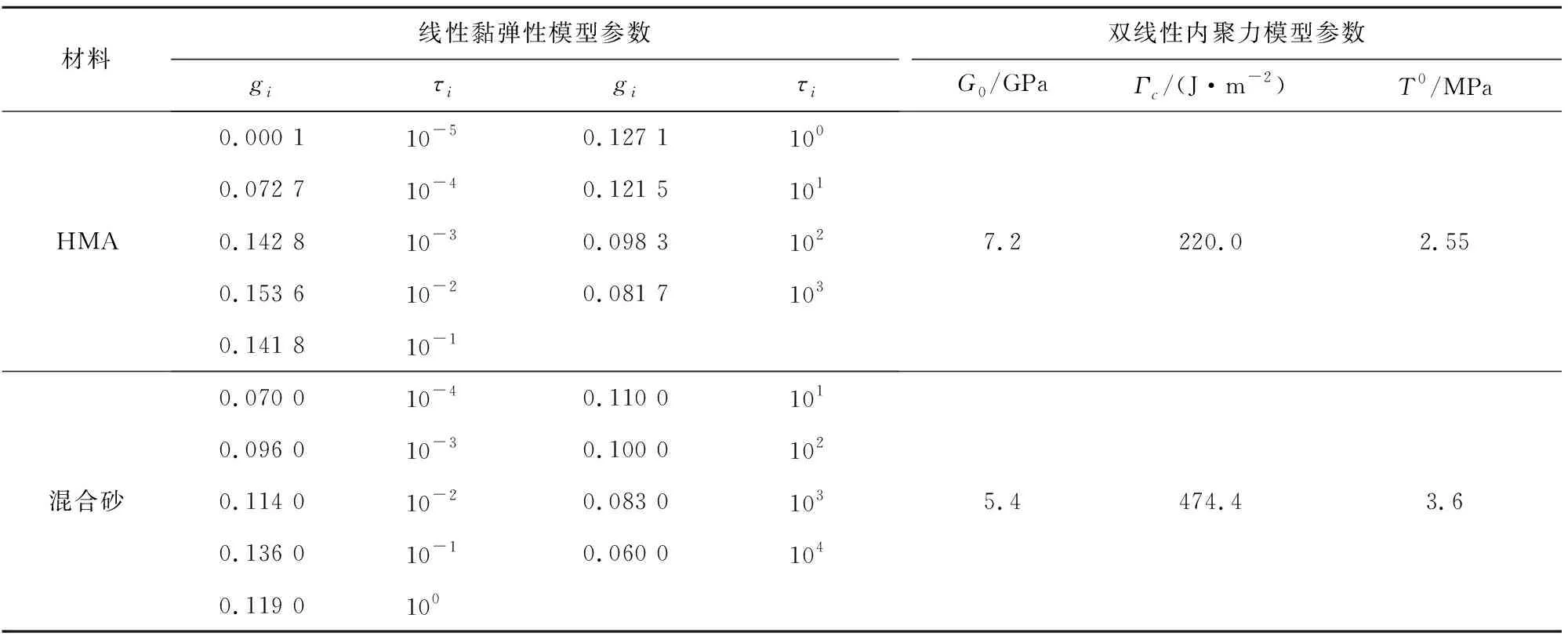

沥青混合料覆盖层和混合砂夹层是影响反射裂缝发展的关键结构。采用线性黏弹性(LVE)模型和双线性CZM模型来表征其连续和断裂行为,夹层的其他材料仅采用线弹性模型。LVE模型和CZM模型对应的材料参数分别通过-10 ℃时的间接拉伸和环形拉伸试验获得。图2(a)比较了参考温度为-10 ℃时,HMA和混合砂的轴向松弛模量E(t)的主曲线。在给定的松弛时间内,混合砂的松弛模量比HMA的松弛模量低约20%。利用Prony级数展开参数建立LVE模型:瞬时剪切模量(Go)、无量纲剪切弛豫模量(gi)和相应的弛豫时间(τi)。

(a)轴向松弛模量主曲线

(b)载荷随裂纹开口位移的曲线图2 10 ℃时HMA和混合砂的实验室测试结果

图2(b)为混合砂和HMA的荷载与裂缝开口位移曲线。混合砂的断裂能是HMA的1.6倍,抗拉强度是HMA的1.4倍:混合砂的断裂能Γc和抗拉强度To分别为593 J/m2和4.8 MPa,HMA的断裂能和抗拉强度分别为374 J/m2和3.4 MPa。为了将获得的断裂特性拟合到代表局部断裂行为的双线性CZM中,混合砂的断裂能和抗拉强度分别调整为474.4 J/m2和3.6 MPa,HMA的断裂能和抗拉强度分别调整为220.0 J/m2和2.55 MPa。本路面模型中使用的材料性能见表1~2。

1.3 反射裂缝分析

交通引起的反射裂缝现象会在复合材料覆盖层承受一定数值的车辆载荷后发生,导致材料损伤。因此,为了模拟这种反射裂缝的发展,本研究施加一些车辆载荷并相应地分析HMA覆盖层的受损材料性能。由于计算量大,所以这种方法不适用于三维路面模型。本研究提出了一种简单而且直接的量化反射裂缝发展的极限状态荷载法。

表1 HMA覆盖层的材料特性

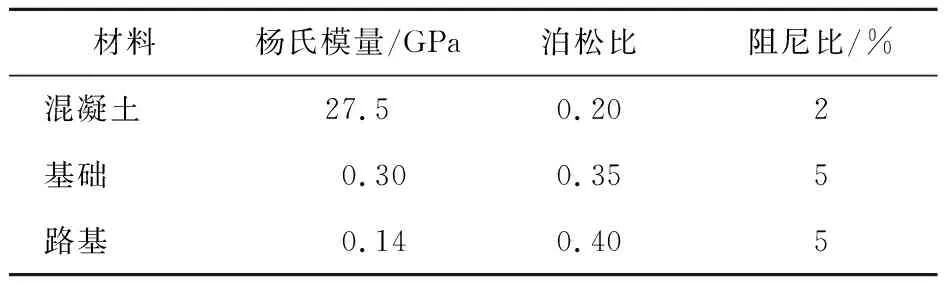

表2 现有混凝土路面的材料性能

在产生极限状态载荷的方法中,一个超载就可以使得未损坏的HMA覆盖层产生反射开裂。在保持80 kN单轴双组合轮胎相同的转速、接触面积和归一化的垂直接触应力分布的情况下,超载的总轴载被放大。对于给定的过载水平,本研究计算了内聚单元的刚度退化。在此基础上,确定了沥青混合料覆盖层出现宏观裂纹水平的反射裂缝时的极限状态荷载。极限状态荷载代表了HMA覆盖层承受反射裂缝的结构能力。

以无夹层体系的HMA覆盖层为控制截面,研究了不同超载水平下的损伤演化规律。图3显示了从2P80(160 kN)到10P80(800 kN)超载时,内聚单元的刚度退化曲线。正常80 kN轴重(1P80)时,未形成断裂区域;施加2倍过载(2P80)时,HMA覆盖层底部有一小片区域发生断裂;当载荷为4倍(4P80)时,断裂区域扩展至平整黏结剂的大部分,并到达磨损面底部;HMA覆盖层的大部分区域在10倍过载(10P80)下产生裂缝,此为HMA覆盖层承受反射裂缝的上限。

代表性断裂面积(RRFA),即HMA覆盖层横截面上的平均刚度退化量,被用来根据刚度折减率量化反射裂缝潜力的当前状态。RRFA范围从0.0(无裂纹)到1.0(宏观裂纹发展)。图4显示了控制截面和混合砂夹层体系的HMA覆盖层在超载归一化为80 kN(P80)时的RRFA变化。在对照段,RRFA在2P80前没有明显增加,之后开始快速增加,即从3P80时的0.08增加到8P80时的0.85,并收敛到1.0。利用广义逻辑函数,将RRFA表示为覆盖层P80的函数,从而估计RRFA对应的极限状态荷载。以含砂夹层与不含砂夹层的HMA覆盖层的极限状态荷载比值(即反射裂缝控制比)为基础,评价了掺砂夹层控制反射裂缝的性能。

(a)1P80 (b)2P80

(c)4P80 (d)6P80

(e)8P80 (f)10P80图3 6个重载时内聚元素的退化轮廓

标准化轴载荷 1P80=80 kN图4 控制截面和混合砂夹层体系 的HMA覆盖层标准化超载的RRFA变化

2 混合砂夹层体系性能研究

结合混合砂的断裂能和JCP的承载能力,研究了混合砂夹层体系控制反射裂缝的机理和性能。

2.1 裂缝性能的影响因素

混合砂夹层的断裂特性取决于组成材料。在本研究中,假设混合砂具有3级断裂能-474 J/m2(1.0Γc)、948 J/m2(2.0Γc)和1 886J/m2(4.0Γc),以及2级抗拉强度-3.6 MPa(1.0To)和7.2 MPa(2.0To),控制段使用的平整黏结剂层具有50%的断裂能(0.5Γc)和70%的抗拉强度(0.7To)的混合砂(1.0Γc)。

图5对比了具有不同断裂特性的混合砂的HMA的RRFA与P80曲线。与控制剖面的RRFA-P80曲线相比,在相同RRFA水平下,掺砂夹层的HMA覆盖层的P80均较高。RRFA为0.1、0.5、0.9时对应的P80和反射裂缝控制比见表3。反射裂缝控制比为1.17~2.45,表明随着断裂能和抗拉强度的增加,混合砂夹层体系的性能得到增强。混合砂的抗拉强度对反射裂缝的控制作用大于断裂能。例如,当断裂能翻倍时,在RRFA=0.9时,反射裂缝控制比增加了7.9%(1.17~1.26);当其抗拉强度翻倍时,反射裂缝控制比提高了28.3%(1.17~1.50)。在较低的RRFA条件下,混合砂的反射裂缝控制比较高。因此,在反射裂缝发展的早期阶段,混合砂夹层的性能更为显著。

标准化轴载荷 1P80=80 kN图5 具有不同断裂特性的混合 砂的HMA的RRFA-P80曲线

表3 混合砂不同断裂特性下的极限荷载和反射裂缝控制比

在反射裂缝的发展过程中,HMA和混合砂的断裂性能逐渐退化。用断裂能损伤参数DΓ表征断裂能的退化,该参数是有效最大分离与有效临界分离的比值。对于拥有断裂能为948 J/m2(2.0Γic)的控制段和掺砂段,在磨损面中部(0.5hWS)和平整黏结层(0.5hLB)计算断裂能损伤参数。图6展示了DΓ在10P80加载水平时随载点和路面边界的水平距离(x)与路面宽度(W)比值变化的情况。对于控制截面(图7(a)),HMA的断裂能完全耗散,即在轮胎下和轮胎外产生宏观裂纹(0.24W≤x≤0.74W)。在混合砂段,混合砂断裂能是HMA断裂能的4倍,在0.32W≤x≤0.62W时,宏观裂纹仅发生在轮胎下磨损表面,微裂纹仅在混合砂中产生。因此,由于混合砂具有较高的抗裂能力,在混合砂中不产生宏观反射裂缝,而是跳跃到磨损表面产生(即所谓的“跳裂”)。换句话说,宏观反射裂缝不通过HMA覆盖层。这种裂缝跳变现象可以防止水分渗透到下垫层以及通过泵送造成的材料损失,可在HMA覆盖层中发挥重要作用。

2.2 现有JCP承载能力的影响

现有路面结构条件是HMA覆盖层设计中确定合适的覆盖层前处理和选择合适的夹层系统的重要变量之一。因此,本文研究了现有JCP的承载力对反射开裂行为的影响。以中等超载水平5P80为例,根据基层弹性模量(EBA)确定3个承载力水平,分别为75 MPa(0.25EBA)、300M Pa(1.0EBA)和600 MPa(2.0EBA)。图7(a)对比了3种情况下的破坏区域。裂缝面积随JCP承载力的增加而减小。在0.25EBA的情况下,平整黏结剂的大部分区域严重断裂,而在2.0EBA的情况下,一个相对较小的区域,尤其是轮径下,发生了中度断裂。

对于掺加和不掺加砂夹层体系的HMA覆盖层,RRFA相对于3个基层模量的变化如图7(b)所示。对于控制部分,在EBA为75 MPa、300 MPa和600 MPa时,RRFA分别为0.597、0.319和0.149。与控制截面相比,无论承载力水平如何,混合砂夹层的反射裂缝面积和强度均显著降低:在EBA为75 MPa、300 MPa和600 MPa时,混合砂夹层的反射裂缝RRFA分别为0.335、0.118和0.011。因此,随着JCP承载力的降低,反射裂缝出现的可能性显著增加。

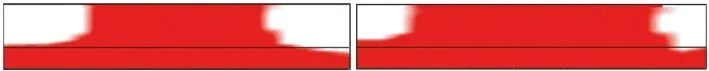

(a)控制截面(0.5 ℃)

(b)混合砂截面(2.0 ℃)图6 在10P80时2种截面的断裂能损伤变化

(a)刚度退化曲线

(b)RFA图7 3种承载条件下裂缝面积变化

3 结论

本研究在三维有限元分析的基础上,研究了砂混合夹层系统在控制现有JCP上的HMA覆盖层反射裂缝方面的性能效果。结合LVE模型和双线性CZM来表征HMA的连续和断裂行为。通过瞬态移动车辆荷载作用下反射裂缝的形成,研究了不同超载水平下反射裂缝的形成规律。根据控制段极限状态荷载与混合砂极限状态荷载的比值,对混合砂的性能进行了量化。通过研究得出结论:

1)掺砂夹层增强了沥青混合料覆盖层的抗反射开裂能力。其性能取决于混合砂的断裂能和抗拉强度。砂料越硬,其性能越好。为了合理地设计混合砂夹层,需要进一步研究混合砂的结构设计以及混合砂的结构设计对其性能的影响。

2)当混合砂断裂能是HMA断裂能的4倍时,出现了裂纹跳变现象。反射裂缝的宏观裂纹水平仅在表面磨损过程中发生,而在混合砂夹层中不发生。

3)混合砂夹层的性能在反射裂缝发展初期更占优势,随着反射裂缝的发展优势逐渐降低。

4)反射开裂面积与基层模量成反比增长。随着基础层模量从600MPa降低到75MPa,无夹层体系的HMA裂缝面积增加了4倍。因此,既有混凝土的承载力对反射裂缝的发展起着重要的作用。