车载控制台结构设计与仿真分析*

王卓显,徐兴盛,高树明

(中国电子科技集团公司第二十二研究所,山东 青岛 266107)

引 言

轻型高机动底盘车具有高机动性、轻巧灵活、通过性好、机动能力强、复杂环境适应性强等优点,因此车上加装电子设备作为指挥、通信和侦察系统已经成为国内外武器装备的发展方向之一[1]。指挥、通信和侦察系统一般都有控制台,用于指挥通信、数据处理和设备操控。但是,轻型高机动底盘车为了保持轻巧灵活,外形尺寸比其他底盘车小很多且车内空间紧凑,因此设计出结构紧凑、操控功能多、操控舒适度高的轻型高机动底盘车用控制台是目前亟需解决的问题。

本文从工程应用角度出发,设计了一种满足要求的小型紧凑车辆用控制台。根据控制台使用环境条件,采用有限元分析软件对控制台进行了模态分析和随机振动分析,并通过实际工程应用验证了控制台结构设计的可行性。

1 控制台结构设计

1.1 总体方案设计

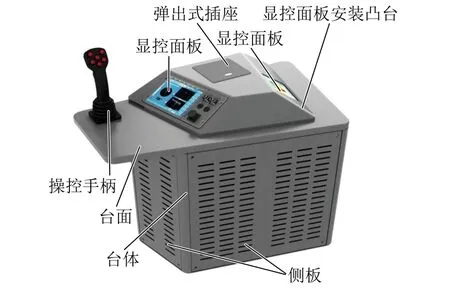

控制台主要安装于车辆底盘两侧座椅中间,由台体、台面以及台面上显控面板安装凸台3部分组成,如图1所示。异形台面与台面上显控面板安装凸台的形状协调统一,台面一侧边竖直,另一侧边与前面成锐角,台面上布置操控手柄。显控面板安装凸台上安装显示操控面板,便于左右两侧乘坐人员进行操作;顶部安装弹出式插座,用于其他设备取电或连接网络。台体形状与台面对应,台体由立柱和横梁焊接而成,内部空间固定显控设备,便于人员操作及观察显控面板。台体装有侧板,可以增加美观装饰性。控制台的台体、台面、显控面板安装凸台等主体结构一般采用钢板、钢管等材质,侧板、附件等采用铝合金材质。控制台通过立柱、台面和加强筋的结构形式,以及连接方式实现轻量化设计。

图1 控制台效果图

1.2 台体结构设计

台体由立柱和横梁组成,是控制台的主要承力构件,同时是影响控制台刚度和强度的主要结构,因此立柱和横梁之间采用焊接方式连接,使其具有足够的刚度和强度,从而保证控制台整体的刚度和强度满足车载使用环境要求。

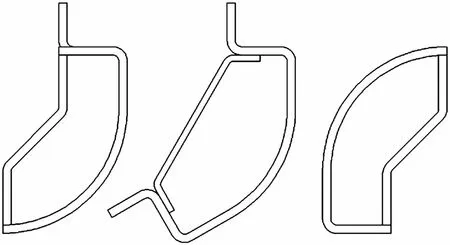

台体立柱通常采用矩形钢管、铝合金型材或钢板多道折弯成形,通过立柱截面的形状和尺寸的优化设计可以提高控制台骨架的刚强度。考虑加工工艺、减重设计以及外观,立柱采用钢板折弯成形。一般来说,封闭截面比开口截面刚度大,相同截面积时,空心比实心刚度大[2]。如图2所示,立柱由两部分钣金件焊接形成封闭式截面,外侧采用圆弧形状以增加美观性和安全性,内侧开有圆孔可以减轻重量。同时,对装有侧板的立柱增加翻边,既增加了立柱的刚强度又可作为侧板的安装面。

图2 台体立柱截面图

立柱横梁也采用钣金件折弯成形,多为两道折弯,既能满足基本的刚强度要求又可保证重量最轻[3]。台体底部和顶部焊接钢板,作为与台面和车体的连接件,同时增加了台体的刚强度。

1.3 台面结构设计

台面一侧边竖直,台面下固定显控设备,便于人员操作及观察显控面板;另一侧边与前面成锐角,方便此侧人员移至车体后部进行操作或取放设备,此侧同时安装操控手柄,斜向角度便于人员操作。台面采用钢板折弯成形,四角圆弧设计,因此采用拼焊工艺成形方式。台面下侧焊有加强筋板以增加台面刚强度,同时作为与台体的安装连接板。

1.4 显控面板安装凸台结构设计

显控面板安装凸台两侧主要用于安装显示操控面板,顶部安装弹出式插座,两侧面倾斜角度根据显示操控面板的尺寸确定,同时考虑便于两侧操作人员观察操作。显控面板安装凸台由多块钢板折弯件拼焊成形,凸台四角棱边和顶面棱边均进行圆弧设计以增加美观性。

1.5 侧板结构设计

控制台后侧和不固定显控设备的侧面装有侧板以增加装饰性,前侧被底盘传动系统罩遮住,因此没有安装侧板。侧板采用铝合金折弯成形并焊接加强筋,同时开有长条孔可以减重且便于控制台内设备通风散热。

2 控制台有限元仿真分析

2.1 建模及划分网格

根据车载控制台的特征尺寸参数,建立控制台的仿真分析模型。为减少仿真分析的计算量,对结构进行简化,将构建的仿真分析模型简化为台体、台面和显控面板安装凸台3个部分,依据各自尺寸选用SHELL181壳单元。控制台材料选用Q195钢,弹性模量为210 GPa,泊松比为0.3。在台面上将操控手柄、弹出式插座、显示操控面板等分别简化为一个刚体,以质点的形式施加在安装位置上;在台体上将侧面板也分别简化为一个刚体,以质点的形式施加在安装位置上。如图3所示,对仿真分析模型进行有限元网格划分,可获得110 535个节点和109 648个单元。

图3 模型网格图

2.2 模态分析

系统的模态参数可用于描述和分析设备的结构动力学特性,只要获得系统的模态频率和主振型,即可确定一般结构的全部动力学特性[4]。模态分析时随机振动分析是必需的前期分析过程[5]。对控制台底部安装孔施加固定约束进行模态分析。已知轻型高机动底盘车的振动频率范围为5~500 Hz,通过仿真计算提取控制台在5~500 Hz范围内的模态频率,共获得35阶频率,计算结果如表1所示。其中,控制台的前6阶固有频率分别为23.5 Hz,26.4 Hz,36.4 Hz,60.4 Hz,110.8 Hz和144.7 Hz,控制台前6阶模态振型如图4所示。由表1和图4可见,控制台的1阶频率为23.5 Hz,已经避开轻型高机动底盘车内功率谱密度较大的低频范围(5~20 Hz)。其中,1阶、2阶、3阶和4阶模态主要表现为控制台的侧向振动。5阶和6阶模态主要表现为控制台的局部振动。

表1 模态计算结果Hz

图4 控制台前6阶模态振型图

2.3 随机振动分析

车辆行进时,车载控制台受到地面颠簸等产生的振动,因此采用文献[6]中图C.3所示组合轮式车振动环境的加速度功率谱密度曲线作为随机振动的输入激励并施加到控制台上,评估垂向、横向和纵向的车辆振动环境对控制台结构性能的影响。控制台材质为Q195钢,拉伸强度σb=315~430 MPa,屈服强度σs= 195 MPa[7],疲劳极限σ-1= 0.45σb= 142~194 MPa。

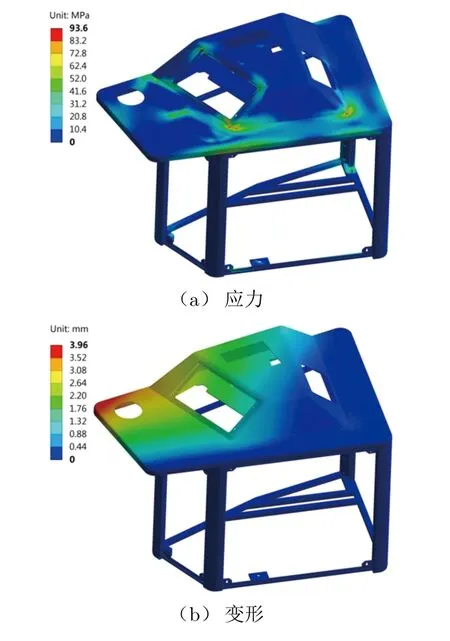

图5为控制台在垂向振动环境条件下的3σ应力云图和3σ变形云图。由图5(a)可见,控制台的最大应力为93.6 MPa,小于材料的疲劳极限,控制台强度满足设计要求。由图5(b)可见,控制台的最大变形为3.96 mm,变形较小,控制台刚度满足设计要求。

图5 垂向振动的计算结果

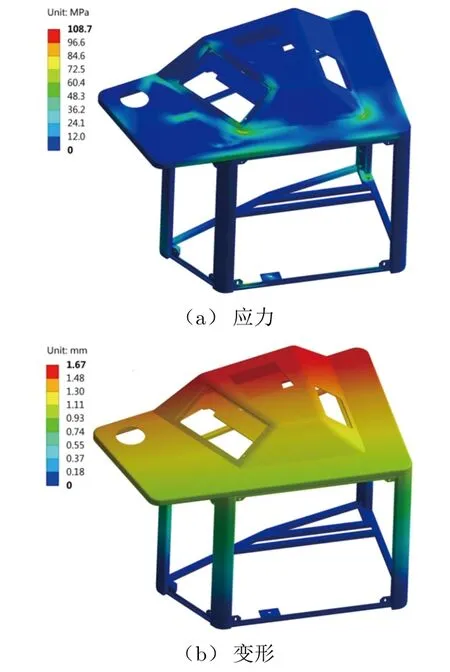

图6为控制台在横向振动环境条件下的3σ应力云图和3σ变形云图。由图6(a)可见,控制台的最大应力为108.7 MPa,小于材料的疲劳极限,控制台强度满足设计要求。由图6(b)可见,控制台的最大变形为1.67 mm,变形较小,控制台刚度满足设计要求。

图6 横向振动的计算结果

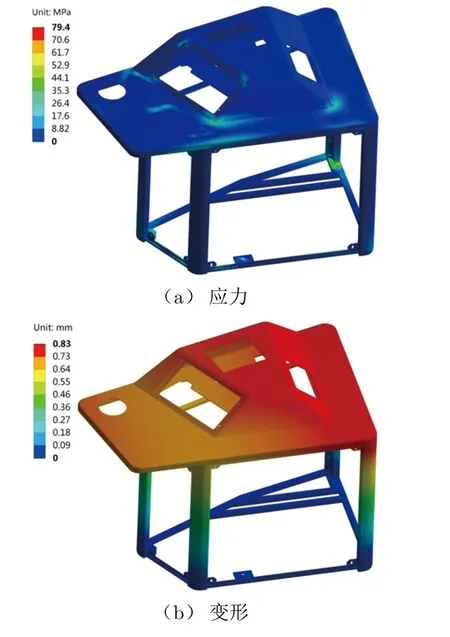

图7为控制台在纵向振动环境条件下的3σ应力云图和3σ变形云图。由图7(a)可见,控制台的最大应力为79.4 MPa,小于材料的疲劳极限,控制台强度满足设计要求。由图7(b)可见,控制台的最大变形为0.83 mm,变形较小,控制台刚度满足设计要求。

图7 纵向振动的计算结果

对比图5(a)、图6(a)和图7(a)3种工况的仿真计算结果可知,3种工况下应力较大的位置基本相同,主要位于台体底部固定孔处、显控面板安装凸台与台面的连接处、台面与台体的连接处。因此,在这些应力较大的位置,加工过程中存在焊接的地方要保证焊接的牢固性,同时采用圆弧过渡、局部加强等形式提高这些位置的刚强度。

2.4 试验验证

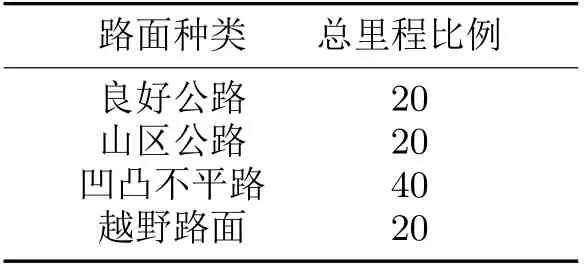

车载控制台设计完成后,为验证其可靠性,将整个控制台安装到轻型高机动底盘车内,同时将全部上装设备加装到控制台上,对控制台进行行车振动试验,试验进行3次。试验在标准军用车辆试验场地进行,行驶里程共100 km,试验里程安排见表2。试验过程中检查控制台结构、上装设备连接部位等有无变形、松动、脱落和移位情况并详细记录各种异常情况。试验完成后,检查控制台未发现异常情况,表明控制台设计可靠。

表2 试验里程安排%

3 结束语

将控制台安装到轻型高机动底盘车内,按照使用要求随整车系统进行了严酷复杂的越野路面跑车、人机工程等各项测试试验并交付用户使用。测试结果及实际应用表明,控制台完全满足系统的使用条件和要求,实现了多种操控功能且操控舒适度高,控制台的结构设计合理可行。