吊舱贴附型漏斗进气口环控系统设计*

司俊珊,包 胜

(中国电子科技集团公司第二十九研究所,四川 成都 610036)

引 言

吊舱是一种挂在飞行器机腹或机翼下的流线型短舱段。自20世纪60年代中期第一个机载吊舱问世至今,各种不同功能、气动外形及体积的吊舱层出不穷。因独立性强、可扩展性好等突出优点,它被广泛装载在战斗机、直升机及无人机上[1],是各类载机提升和扩展综合能力的重要外挂物之一。随着电子集成技术的飞速发展,舱内电子设备的集成度越来越高,热流密度和总热耗也越来越大,液冷散热方式被广泛采用。为了不影响吊舱使用的通用性、灵活性和独立性,又能保证舱内电子设备长时间可靠地工作,必须在吊舱内配备独立的液冷环控系统。

目前,吊舱液冷环控系统主要有3种制冷方式:1)冲压空气直接冷却供液系统;2)采用蒸发循环制冷系统制冷;3)采用逆升压空气循环制冷供液系统[3]制冷。冲压空气直接冷却供液系统受制于冲压空气的进气温度及进气量,在同等装机条件下环控系统的制冷量包线范围小,导致吊舱使用范围受限。蒸发循环制冷系统能效比高,对载机飞行包线适应性强,但系统部件多,结构复杂,不仅需要消耗大量的电能[2],而且每完成一个飞行架次就必须补充冷却剂。例如,美国LANTIRN吊舱的环控系统采用的就是蒸汽循环制冷,通过氟利昂R-114在蒸发器内蒸发吸热来冷却载冷剂(Coolanal 25),再通过被冷却的液体载冷剂去吸收舱内设备的热量[2]。逆升压空气循环制冷供液系统以冲压空气为动力源,经涡轮膨胀制冷后,冷却供液系统带走舱内设备的热载荷。该类环控系统具有制冷量包线范围广、系统耗电功率较小、可靠性高、结构紧凑等优点,是目前吊舱普遍采用的制冷系统。

本文介绍的吊舱液冷环控系统即为逆升压空气循环制冷供液系统,简称涡轮压气机(Turbo Turbo Compressor, TTC)环控系统。该环控系统以冲压空气为动力源,进入动力涡轮膨胀输出机械功,为制冷涡轮提供辅助动力,增大制冷涡轮进出口空气温降,大幅扩展环控系统制冷量包线范围,提高吊舱使用的灵活性和通用性。

吊舱环控系统的设计与引气进气口类型密切相关[3],吊舱上不同类型(位置及形状)进气口的引气效果差异较大,其参数的计算方式也不同。本文首次将贴附型漏斗进气口引气参数的详细计算与环控系统的设计相结合,介绍了该类进气口气流参数的计算方法及环控系统中空气侧涡轮组件及空液换热器的设计,结合数值计算、仿真分析与试验结果,分析了环控系统在全飞行包线范围内的制冷性能并得出了主要结论。文中的计算方法可供类似进气口及环控系统设计参考。

1 设计要求

某吊舱环控系统的性能指标要求为:制冷量不小于2.7 kW,冷却介质为65#航空冷却液,供液温度不高于55°C,供液流量为10~12 L/min。舱内环控系统有效安装空间限制为850 mm(长)×300 mm(宽)×280 mm(高)。

环控系统的设计必须与载机的飞行包线关联,该吊舱挂载的载机飞行包线要求为:在高度为10 km、巡航马赫数为0.85 时的工作时间为2 h;在高度为1 000 m、巡航马赫数为0.65~1时的工作时间不大于30 min。

2 原理组成

环控系统的核心作用是进行空液热交换和为冷却液循环提供动力,其工作原理如图1所示。高温冲压空气经进气口后进入涡轮组件,其中一路经动力涡轮做功,为涡轮组件提供主要的循环动力后直接排出舱外;另一路高温冲压空气经制冷涡轮膨胀制冷后进入空液换热器与被电子设备加热的高温液体进行热交换,从空液换热器出来的高温空气进入与动力涡轮、制冷涡轮同轴的压气机,通过压气机增压后排出舱外。从空液换热器出来的低温液体通过供液组件增压送入电子设备,把电子设备所产生的热量带走。供液组件将过滤器、泵、自增压膨胀箱、温度和压力传感器高度集成于一体,为冷却液循环提供动力。

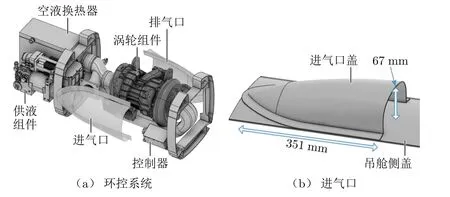

环控系统由涡轮组件、空液换热器、供液组件、控制器等组成,如图2所示。控制器对环控系统进行健康管理,采集供液组件内部过滤器阻塞、供液温度、供液压力、自增压膨胀箱液位等信息,判定环控系统是否正常工作并报上位机。

图2 进气口及环控系统组成

3 数值计算

3.1 进气口参数计算

进气口设计的主要原则是在满足吊舱气动外形的前提下尽量提高进气口的总压恢复系数,同时兼顾进气口的加工成本、成品率及可靠性等因素。进气口按照位置和形状可分为前缘进气口、漏斗进气口、蒙皮进气口和内部进气口。前缘进气口是在吊舱迎风端头开的进气口,因正对远前方自由气流,其总压恢复系数很高,但吊舱内该位置通常被重要设备占据,无法设置进气口;蒙皮进气口是在吊舱蒙皮上开的一个进气口,其总压恢复系数受进气口轴线倾斜角、马赫数及宽深比影响较大,吊舱因内部空间限制较少采用环控系统;内部进气口是在进气道侧壁上开的一个进气口,其总压恢复系数较高但需要较长的引气道,不适用于空间有限的吊舱;漏斗进气口是目前吊舱采用的主要进气口类型,该类进气口若设置在吊舱上恰当的位置,进气口端面形状和尺寸设计能保证主要与自由气流接触,则其总压恢复系数与前缘进气口的总压恢复系数一样也很高。本文描述的进气口为漏斗进气口,如图2所示。

进气口参数的计算主要是进气口出口的气流参数即出口总温、出口总压及流量的计算,且需在飞行包线内选择相对严酷的点(高度H、飞行马赫数Ma)作为设计点。根据工程经验,在图1所示的飞行包线内选择飞行高度为500 m、飞行马赫数为0.65的点作为设计点,地面温度取夏天的极限高温38°C。

3.1.1 出口总温

冲压空气在进气口内部是绝能流动,其进出口总温不变,即[4]:

3.1.2 出口总压

出口总压与进气口是否被附面层淹没关系极大。附面层为流体中某物壁面附近形成的一个沿流向逐渐增厚、沿壁面法向速度梯度较大的薄层。附面层内气流极不均匀,被附面层淹没的进气口总压损失系数较大,不利于环控系统的设计。

进气口处紊流附面层厚度常用的计算公式[4]为:

式中:δ为附面层的厚度;x为从吊舱头到进气口的长度,x=1.265 m;为吊舱表面x处的局部雷诺数。

经计算,x处进气口紊流附面层的厚度小于1 mm。从计算结果与图2所示的进气口尺寸的对比可知,该进气口迎风面的绝大部分面积与自由气流接触,因涵盖附面层,所以该进气口为贴附型部分淹没式漏斗进气口。

式中,q1为进气口端的空气质量流量。

对于一般工程计算,可取[4]:

式中,Ma1为进气口前均匀气流的马赫数,它并不等于飞行马赫数Ma,其计算式为:

式中:qm为进气口出口的空气总流量;qm,L为远方来流的空气总流量;qm/qm,L为附面层空气质量流比;Φ/ΦL为附面层总动量比,二者均可查表得到[5]。

经计算,总压恢复系数σ=0.95。

式中,PH为H高度的环境大气压力,kPa,可通过查表获得。经计算,=126.8 kPa。

3.1.3 出口流量

由图2可知,该进气口后部有涡轮组件和空液换热器,属于带阻力系统的进气口。该类型进气口出口的空气总流量qm的计算公式为[4]:

式中:Cf,i,Li和Di分别为导管、热交换器冷边的摩擦阻力系数、流道长度和直径;ζi为导管、热交换器冷边或排气口的局部阻力系数;ρi为导管、热交换器冷边或排气口前的空气密度;Ai为导管、热交换器冷边或排气口的流通面积;Po为排气空间环境压力,若直接排入舱外大气环境,则Po为无穷大。

以上参数分别根据工程经验及空液换热器的尺寸进行设定后,计算得qm约为945~1 050 kg/h。

3.2 涡轮组件及空液换热器

3.2.1 涡轮组件

为计算方便,假设空气为干空气,因进气口出口与涡轮入口之间的连接导管极短,工程计算可以忽略导管的流阻及热损失,因此涡轮入口温度Tt,in等于进气口出口的总温,涡轮入口压力Pt,in等于进气口出口的总压。

制冷涡轮出口温度Tt1,out为:

式中:ηt1为制冷涡轮的绝热效率,径-轴式涡轮可取0.75~0.78,纯径向式可取0.6~0.7,本项目由于安装空间限制,根据布局设计涡轮组件采用径-轴式涡轮;πt1为制冷涡轮膨胀比;下标in表示入口,下标out表示出口(下同)。

制冷涡轮的输出功率PW1,out为:

式中:qm1为流经制冷涡轮的空气质量流量,kg/s;cp为空气定压比热容,kJ/(kg·K)。

动力涡轮的出口温度Tt2,out为:

式中:ηt2为动力涡轮的绝热效率;πt2为动力涡轮膨胀比。

动力涡轮的输出功率PW2,out为:

式中,qm2为流经动力涡轮的空气质量流量,kg/s。

压气机的出口温度Tc,out为:

式中:ηc为升压式压气机的绝热效率,离心式压气机的绝热效率可达0.7~0.8[6];πc为升压式压气机的增压比;Tc,in为升压式压气机的入口温度,它等于上游组件的出口温度。

压气机消耗的功率PWc为:

式中,qm,c为流经压气机的空气质量流量,kg/s。

压气机作为涡轮的负载与动力涡轮及制冷涡轮同轴,其消耗的功率与动力涡轮及制冷涡轮的输出功率之间的关系为:

式中,ηm为涡轮轴的机械效率,一般可达0.96~0.98。

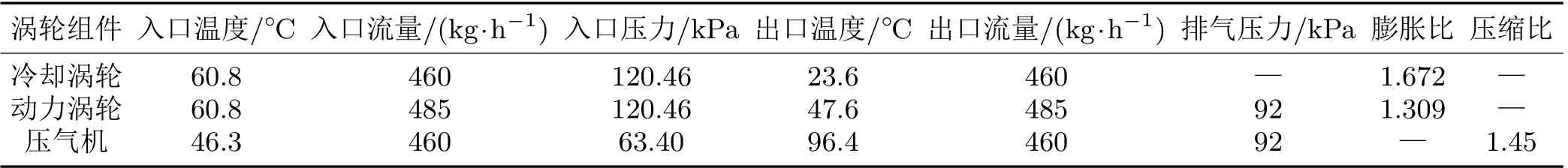

涡轮组件的设计需要经过多次反复迭代计算,才能达到功率平衡并满足涡轮组件的出口设计要求。本涡轮组件在设计点的主要参数见表1。

表1 涡轮组件出口参数(设计点为0.5 km,马赫数为0.65)

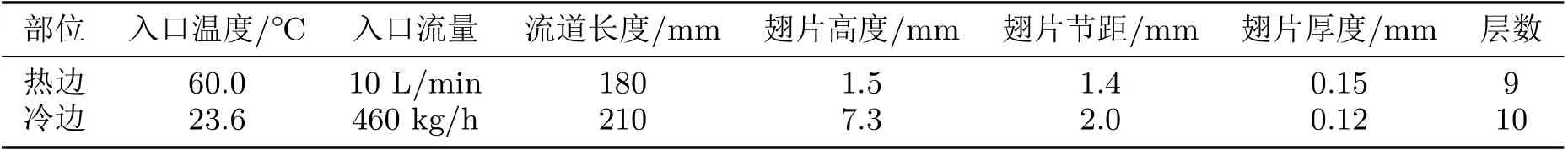

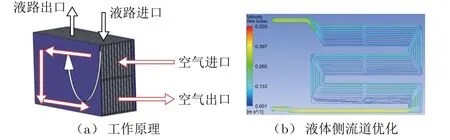

3.2.2 空液换热器

空液换热器以制冷涡轮出口空气为冷源,通过隔板(主传热面)与波纹板(二次传热面)将热量传递给温度低的空气,实现冷热边流体的热交换,其工作原理如图3所示。文中换热器为叉流板翅式结构,全部零件材质均为铝合金,为提高换热器的效率,冷热边均设计为多流程,采用效率-传热单元数法计算换热器的制冷量,中心体体积为268 mm×173 mm×105 mm,冷边(空气侧)为降低流阻、增大换热总面积,翅片波高7.3 mm,热边(液体侧)换热系数大,翅片高1.5 mm,出口温度为54.8°C。冷热边的翅片形式皆为锯齿形。采用ANSYS CFX流体计算软件完成液体侧翅片流场仿真及优化以减小流阻,如图3所示。空液换热器芯体结构参数及计算结果见表2。

表2 空液换热器芯体结构参数及计算结果

图3 空液换热器工作原理及液体侧流道优化

3.3 系统仿真

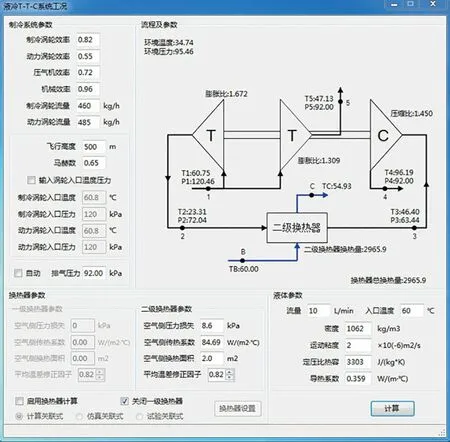

按照以上数学模型对相关参数进行优化后,用C语言编制TTC环控系统仿真软件,如图4所示。在设计点(0.5 km,马赫数为0.65)空液换热器的换热量约为2.96 kW,液路出口温度在供液流量为10 L/min时为54.93°C,满足目标值2.7 kW制冷量及供液温度不高于55°C的设计要求。

图4 TTC环控系统仿真软件

4 试验及分析

4.1 试验验证

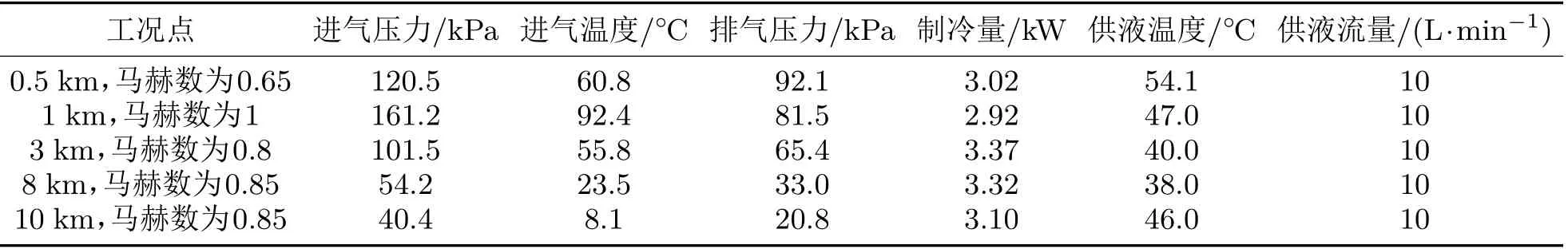

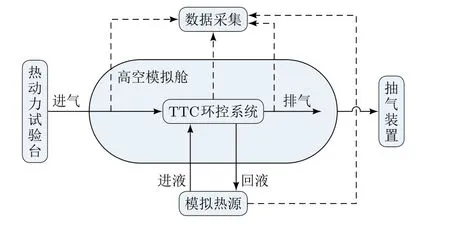

环控系统的地面性能试验在高空模拟舱内进行,试验原理如图5所示[7]。通过高空模拟舱对不同高度、不同飞行马赫数的环境模拟,测试环控系统在不同飞行工况下的制冷性能。各试验工况点的测试边界条件及试验结果见表3。

表3 各工况点测试边界条件及试验结果(部分典型点数据)(地面温度38 °C)

图5 环控系统高空模拟舱内性能试验原理

4.2 数据分析

按照试验数据绘制相同高度、不同飞行马赫数和相同飞行马赫数、不同飞行高度情况下制冷量的变化曲线,以获得不同飞行工况下制冷量的变化趋势。

图6所示为飞行高度为0.5 km时,在飞行马赫数0.55~1.0范围内,环控系统的制冷量随马赫数增大的变化趋势。从图6可知:在相同飞行高度下,随着马赫数的增加,进气口引气量增大,环控系统的制冷量增加,同时引气温度也随着马赫数的增加而提高,飞行马赫数在0.75与0.9之间时,其制冷能力达到峰值;当马赫数达到一定数值时,引气温度急剧升高,已无法满足制冷要求,环控系统的制冷量下降。

图6 不同飞行马赫数下的制冷量(H =0.5 km)

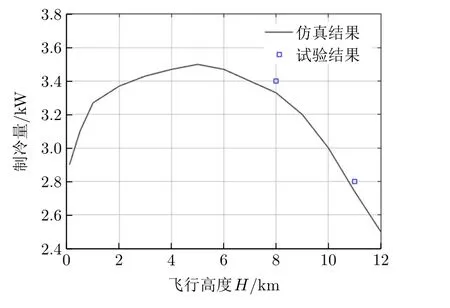

图7 所示为飞行马赫数为0.85 时,在飞行高度0~12 km范围内,环控系统的制冷量随高度增大的变化趋势。从图7可知:在相同飞行马赫数下,随着飞行高度的增加,环境大气温度下降,引气温度降低,环控系统的制冷量增加,高度在4 km与6 km之间时,其制冷能力达到峰值;随着飞行高度继续增加,环境大气密度降低,引气量下降,环控系统的制冷量下降。

图7 不同飞行高度下的制冷量(飞行马赫数为0.85)

在图6及图7中,环控系统优化后的数学模型仿真结果与试验结果的相对误差不大于10%。该误差主要来源于高空试验舱内环控系统存在的部分辐射散热以及测量截断误差。

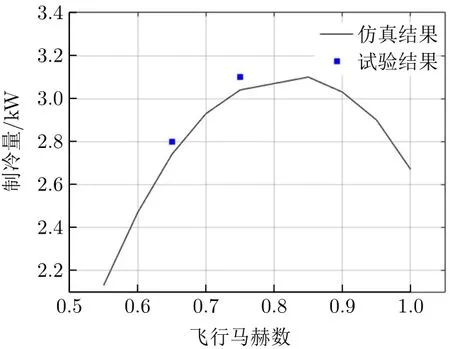

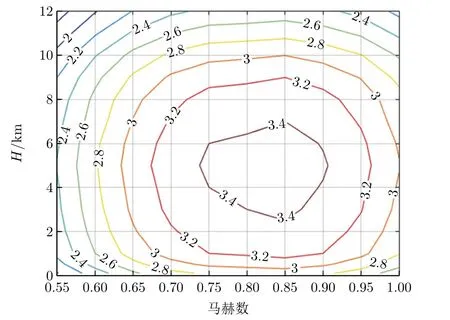

图8为环控系统的制冷量包线。从图8可知:环控系统在全飞行包线的制冷能力在高度3~7 km、飞行马赫数0.75~0.9范围内达到峰值;在低空低速、高空低速工况下,因冲压空气进气压力低、空气质量流量小,制冷量低于2.7 kW,不能满足电子吊舱长时间满功率工作的散热需求;在高度10 km、巡航马赫数0.85及高度1 000 m、飞行马赫数0.65~1的典型工况下,制冷量均高于2.7 kW,满足吊舱长时间全功率工作的要求。

图8 环控系统制冷量包线

5 结束语

近十年来,吊舱环控系统随着吊舱热管理需求的不断变化及吊舱挂载平台的不同而种类繁多。文中的环控系统利用冲压空气作为动力源,具有制冷量包线范围广、系统耗电功率小、可靠性高、结构紧凑等优点,得到广泛应用。贴附型部分淹没式漏斗进气口因总压恢复系数较高、结构简单、强度高、加工成本低、成品率高等因素,大量应用在吊舱环控系统的引气进气口设计中。

本文首次详细介绍了贴附型漏斗进气口进出口气流参数的计算方法以及环控系统中空气侧涡轮组件及空液换热器的设计,运用环控系统仿真软件对各环控组件的主要设计参数进行反复迭代优化计算,并通过地面性能试验验证了进气口计算方法及环控组件设计的正确性。通过分析试验数据得到以下结论:

1)本环控系统在全飞行包线的制冷能力呈单峰特性,在高度3~7 km、飞行马赫数0.75~0.9范围内,其制冷能力达到峰值。

2)在相同飞行高度条件下,随马赫数的增加,环控系统的制冷量先增加后减小;在相同飞行速度条件下,随高度的增加,环控系统的制冷量也是先增加后减小。

3)在低空低速、高空低速等飞行工况下,冲压空气进气压力低、空气质量流量小,TTC环控系统的制冷量较小,对电子吊舱长时间全功率工作时间有限制。