过盈量对胀紧联结套的应力影响分析

◇长江艺术工程职业学院 杜 娇 胡 强 黄 攀 文梓浩

采用有限元分析方法,利用ansys软件对胀紧联结套的结构进行有限元分析。分析结果显示:等效应力最小的位置位于胀紧联结套的内弹性锥环的开口处,等效应力最大的位置位于内弹性锥环的开口处的对边。最大接触应力位于中间弹性压环上;随着过盈量的增大,胀紧联结套的等效应力和接触应力逐渐增大,接触应力的变化较为平缓,最大等效应力在过盈量大于0.4mm后增长幅度较大;当过盈量大于0.8mm时,等效应力超过了材料的屈服极限导致材料断裂失效。所以在选取胀紧联结套的配合上要选择合适的过盈量来防止工作工程中产生的应力集中。

1 引言

随着时代的进步和科学技术的快速发展,石油行业的钻采技术得到了不断的优化和发展[1-2]。相对应的钻采设备配置绞车也朝着大功率、大载荷的方向迈进。就目前的情况而言,绞车的滚筒和旋转主轴之间的连接方式依旧采用的是平键连接,虽然这种以平键为主导的连接方式应用广泛,但在传递扭矩和轴向力方面其大小受到了很大的限制,并且在生产和拆卸也受到了极大的约束。在载荷过大的情况下,平键会被压溃甚至引起绞车滚筒的毁坏,造成严重的经济损失和人身事故。针对这种平键连接带来的隐患,采用胀紧联结套的连接方式会让此问题得到有效的解决[3-5]。凭借良好的定心性,并且能够传递较大的轴向力和扭矩,对被联接件在轴向和圆周方向上起到很好的约束作用和固定相对位置,在加工性能优越,拆装方便,因此适用性好。

本文以胀紧联结套为研究对象,利用有限单元法分析在工作过程中整个结构的应力分布情况壹基金接触应力的分布情况,并分析在装配过程中胀紧联结套中各零件之间的配合关系对其应力的影响。这将对以后胀紧联结套的装配选择提供理论指导和借鉴。

2 胀紧联结套的结构和工作原理

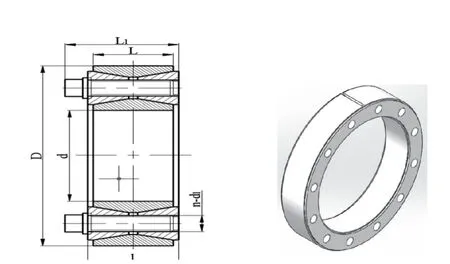

胀紧联结套的结构[6-7]如图1所示,其结构组成为:一个开口的双锥外弹性锥环、一个开口的双锥内弹性锥环,两个开口的双锥的中间弹性压环和若干个起预紧作用的内六角螺钉组。

图1 胀紧联结套的结构

胀紧联结套的工作原理:通过测力扳手将内六角螺钉拧紧,在预紧力的作用下,内外弹性锥环会被拉紧,在向中心靠拢的过程中,由于锥度的存在而产生轴向分力,使得内弹性锥环受压,开口度减小,且其内径减小并且与传动主轴紧密贴合,外弹性锥环也会在预紧力的作用心下承受压力,开口度增大,外径增大并且与胀紧外围轮毂件,这样在承受载荷时,依靠各零件之间的相互的紧密贴合和接触产生摩擦力来很好地起到传递扭矩和轴向力的作用。

3 胀紧联结套的接触有限元分析

3.1 胀紧联结套材料基本属性

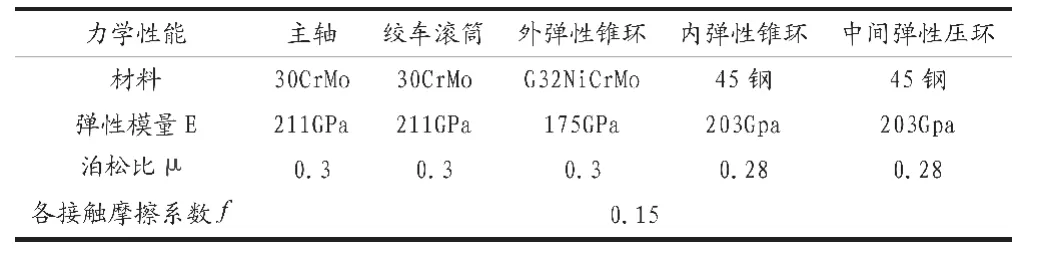

在套筒与主轴之间采用的是Z2性胀紧联结套的连接方式。其实际尺寸如下:胀紧联结套的外径D为250mm,内径d为190mm,胀紧连击套的双锥的内外弹性锥环的高度l为46mm,中间的弹性压环的高度L为52mm,内六角螺钉组的高度为68mm,胀紧联结套的锥度为14°,胀紧联结的内外弹性锥环的开口度为2°。各零件在材质的选取上,胀紧联结套的外弹性锥环的材料为G32NiCrMo,主轴和绞车套筒的材料为30CrMo,内弹性锥环和中间弹性压环的材料为45钢,具体的力学性能如表1所示。

表1 零件的材料力学性能

3.2 有限元模型简化及边界条件设置

(1)有限元建模简化和网格划分。在进行有限元建模时,由于内外弹性锥环有一个开口度,故不能将其简化为对称模型,对于边角处存在的圆角和倒角也可以剔除。在进行网格划分时,由于主要是研究胀紧联结套的受力及接触情况,并不是主要的受力部件,因此在对绞车的套筒和主轴进行网格划分时,网格质量粗糙点对结果的分析影响很小,在对胀紧联结套进行网格划分时,由于多个螺纹孔的存在,所以在局部要进行网格细化。所以在对套筒和主轴划分网格时采用扫掠方式划分,在对胀紧联结套划分网格时采用六面体网格为主的划分方法,网格划分结果如右图2所示,共计89228个节点,42181个单元,在接触对的选择上,一般是孔为目标面,轴为接触面。

图2 网格划分

(2)施加载荷与边界条件设置。对于型号为Z2-190×250型胀紧联结套[7],其主要技术参数是:额定轴向负载Ft=490kN,额定扭矩Mt=46.5kN.m,胀紧联结套与主合面的接触压力Pt=150 N/mm2,胀紧联结套与轮毂面的接触压力Pt=115 N/mm2,螺钉的拧紧力矩MA=190N.m。所以通过计算内六角螺钉组对中间弹性压环的预紧力F为

其中K—系数。取值为1.2,α—联结套半锥角,取值14°,—摩擦角。代入数值计算可得F=747.7kN。

对内六角螺钉组的载荷简化成表面载荷,在胀紧联结套的一端面上施加全约束,在另一端面上施加表面载荷,其大小为:

其中A—胀紧联结套的外弹性锥环的断面面积,计算可得A=13652mm2,P=54.8MPa。在进行分析时,打开线性选型,在进行求解时,求解器的计算时打开大变形模式,这样跟有利于计算的收敛。

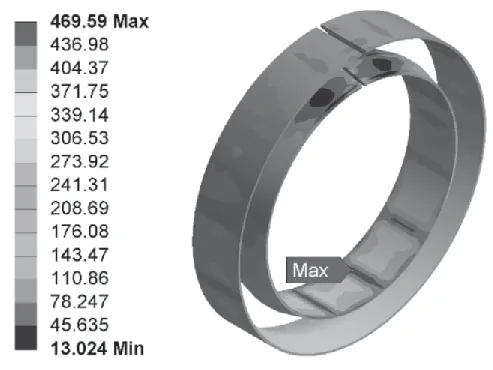

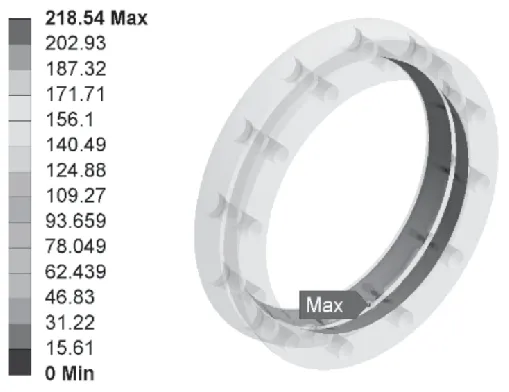

(3)计算与求解。通过对模型的求解,得出整个胀紧联结套的等效应力图如图所示。该胀紧联结套的中间弹性压环、内弹性锥环、外弹性锥环的等效应力图如图所示。

从图3、图4、图5的等效应力云图可以看出,应力集中在整个胀紧连接套的内弹性锥环所处的位置,且在内弹性锥环的内圈且与开口处相对的位置的等效应力最大,在开口处的位置的应力最小。由此可见内、外锥环的开口位置对于整个结构的影响很大。因为在预紧力的作用下,胀紧联结套的开头角度不断减小才能使内弹性锥环和轴紧密贴合才能传递更大的扭矩,开头度的较小必然影响其他部位的应力分布,其对角处的影响就最为严重。在整个过程中的各零件之间的接触应力的大小如图所示。

图3 胀紧连接套的等效应力分布

图4 内、外弹性锥环的等效应力分布

图5 中间弹性压环的等效应力分布

从图6~图10可以看出对各零件之间的接触应力来说:接触应力最大发生在弹性压环与内锥环外表面的接触区域。最大接触应力达到了218.54MPa其次是弹性压环与外锥环表面之间的接触应力达到了192.27MPa。相对于其他接触,可以发现只有外锥环内表面与弹性压环间的接触应力和最大应力相差21MPa,由此可知,相较于其他的接触位置,与中间弹性锥环相接触的区域的接触应力比较集中。在预紧力的作用下,直接作用在中间弹性压环,所以与直接作用的内、外锥环的表面接触,在外界约束下,中间弹性压环在接触面承受最大的正压力,在摩擦的作用下的接触应力也最大。

图6 外锥环外表面与套筒间接触应力

图7 外锥环内表面与弹性压环间接触应力

图8 弹性压环与内锥环外表面间接触应力

图9 内锥环内表面与轴间接触应力

4 过盈量对胀紧联结套的应力影响分析

由于胀紧连接套的配合关系,在工作过程中通过零件之间的接触产生摩擦力来传递扭矩和轴向力。因为过盈量越大,配合面之间的弹性力就越大,同时接触就会更加密切,所以接触力的大小对于工作性能起着直接的影响。所以,接触力的大小与零件之间的配合关系有着直接的关系。

在整个装配中,通过改变连接之间的过盈量来研究对整个结构的应力的影响分析。分别选取主轴与内弹性锥环之间的过盈量为0.1mm-1mm,主轴、内、外锥环以及中间弹性锥环之间的摩擦系数、材料的力学性能都保持不变,利用有限元法计算胀紧联结套的应力分布情况,如图10所示。

从图10均可以看出,随着过盈量的增大,胀紧联结套的等效应力和接触应力逐渐增大,从曲线的增长趋势来看,在过盈量在0.1-0.4mm时,等效应力增长的幅度不是很大,当过盈量大于0.4mm时,等效应力和接触应力增长的幅度较大。且当过盈量超过0.6mm时,应力值达到839.09MPa,过盈量在1mm时甚至达到了1436MPa,远远超过了材料的屈服极限,而随着过盈量的增大,接触应力也会随之增长,但增长的幅度不是很大,在过盈量为0.1mm时的接触应力为202.98MPa,在过盈量为1mm时的接触应力为300.91MPa,增长了48.3%,等效应力过大会导致材料断裂失效,对工作造成很大的阻碍。所以在对胀紧联结套进行设计装配时,在公差配合关系的选择一定要慎重对待。

图10 过盈量对胀紧联结套应力的影响

5 结论

(1)应力集中在整个胀紧连接套的内弹性锥环所处的位置,且在内弹性锥环的内圈且与开口处相对的位置的等效应力最大,在开口处的位置的应力最小。

(2)接触应力最大发生在弹性压环与内锥环外表面的接触区域。相较于其他的接触位置,与中间弹性锥环相接触的区域的接触应力比较集中。

(3)随着过盈量的增大,胀紧联结套的等效应力和接触应力逐渐增大,接触应力的变化较为平缓,最大等效应力在过盈量大于0.4mm后增长幅度较大;当过盈量大于0.8mm时,等效应力超过了材料的屈服极限导致材料断裂失效。

(4)在胀紧联结套的配合选择上,要选择合适的过盈量来防止等效应力过大。