超超临界机组高温再热器爆管原因分析

包海斌 郎惠珍 周 江 常 青

(1.国能浙江北仑第三发电有限公司,宁波 315040;2.国能锅炉压力容器检验有限公司,北京 102200)

近年来,随着经济的发展,人们的生活水平不断提高,社会对电能的需求也越来越大。在我国,煤炭清洁高效燃烧利用被提上日程,未来煤炭资源的发展方向必然是洁净煤技术[1-2]。为了满足社会发展对电能的需求,同时顺应国家煤炭清洁高效燃烧利用的趋势,火力发电厂往往选择提升机组的装机容量和运行负荷。超超临界机组具有良好的运行灵活性和负荷适应性,能够降低发电成本、减少污染物排放,在火力发电厂得到了广泛应用[3]。机组负荷的增加提高了管道的服役温度,导致管道长期处于高温、高压的运行状态,进而出现不同程度的损伤。随着机组运行负荷的增加,高温再热器管的运行温度不断提高,加速了管道老化,容易引发爆管泄漏事故,严重影响机组的安全运行。DMV304HCu 耐热不锈钢具有较高的许用应力、较强的组织稳定性和抗高温氧化性能,广泛用于制造金属壁温不超过700 ℃的超超临界锅炉的过热器和再热器管。但是,在长期服役过程中,DMV304HCu 过热器和再热器管可能因短时过热和长时过热发生爆管。为保证超超临界机组的平稳运行,降低高温再热器管爆管泄漏的概率,要深入分析高温受热器管失效的原因,并调整运行管理策略。

1 事件概况

某发电厂6 号1 000 MW 超超临界燃煤机组的锅炉本体为超超临界变压运行本生直流锅炉。此锅炉为Π 型锅炉、单炉膛,燃煤锅炉半露天布置,采用全钢构架和全悬吊结构,使用前后墙对冲燃烧方式,一次再热、平衡通风、固态排渣。高温再热器受热面的材质为DMV304HCu,规格为Φ57 mm×3.5 mm,最高使用温度为664 ℃。机组于2008 年投产运行,启停共计48 次,累计运行时间约10.14 万h。2022 年10 月,高温再热器受热面发生爆管,爆管位置为36 屏第17 根管道。为分析爆管原因,对36 屏第17 根包含爆口的上侧管段和断裂后的下侧管段以及吹损泄漏位置进行割管,从宏观形貌、金相组织、硬度、化学成分、厚度、力学性能、扫描电镜和能谱方面进行检测与分析。

2 失效分析

2.1 宏观形貌分析

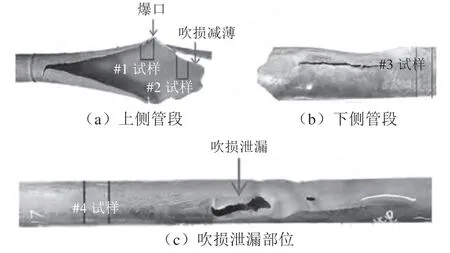

高温再热器爆管、吹损泄漏处的宏观形貌及分析取样位置标识,如图1 所示。上侧断口割管的爆口较大,呈喇叭口状,为脆性断口,属于典型的由短时过热引起的爆口,但是爆口边缘减薄不明显[4]。断裂后的下侧管段与爆口之间有部分管段缺失。在上侧管段和下侧管段中选取3 份试样,编号为#1、#2 和#3。在吹损泄漏位置选取未发生变形的部位制备对比试样,编号为#4。

图1 断口宏观形貌及取样分析位置

2.2 光谱检测

通过检测和分析管道的化学成分,检验管道材料是否符合条件,检测结果如表1 所示。根据检测结果,管道的主要元素成分符合《高压锅炉用无缝钢管》(GB/T 5310—2017/XG1—2019)中的化学成分要求,样管材质未见异常。

表1 主要化学成分的质量分数 单位:%

2.3 壁厚与硬度检测

通过测量#3 试样、#4 试样截面的壁厚,分析管段的壁厚减薄情况。检测结果显示,#3 试样、#4 试样的迎烟侧均存在局部减薄,其壁厚值较小。#3 试样的最小壁厚为2.90 mm,#4 参照试样的最小壁厚为3.34 mm,均满足《火力发电厂锅炉受热面监督技术导则》(DL/T 939—2016)的要求。

采用布氏硬度计检测#3 试样、#4 试样的横截面硬度。检测结果显示,#3 试样、#4 试样的硬度值均处于173 ~204 HBW 范围内,满足《火力发电厂金属技术监督规程》(DL/T 438—2016)的要求,但#3 试样、#4 试样的最低硬度点均位于迎烟侧。

2.4 力学拉伸试验检测

在#3、#4 取样位置旁各割取2 份力学性能检测试样,分别编号为#3-1、#3-2 和#4-1、#4-2,然后使用万能力学试验机进行常温拉伸试验,实验结果如表2 所示。4 个试样的抗拉强度、规定塑性延伸强度均满足《高压锅炉用无缝钢管》(GB/T 5310—2017/XG1—2019)的要求,但断口延伸率低于标准要求。

表2 常温拉伸性能检测

2.5 金相显微组织分析

为了对比爆管处与正常管道迎烟侧和背烟侧金相组织的不同,使用光学金相显微镜进行金相组织分析。试样的金相组织形貌,如图2 所示。爆口处#1 试样的金相组织为奥氏体组织,在晶界处分布大量析出相和脱落后的孔洞,少量分布在晶内[5]。#4 试样迎烟侧金相组织老化较为严重,有尺寸较大的析出相,晶界上有少量析出相和孔洞。通过对比可看出,所有组织均出现不同程度的老化,爆口处金相组织老化最为严重,迎烟侧金相组织老化程度比背烟侧严重。

图2 试样金相组织形貌

3 原因分析

电厂曾对该机组进行增容改造,装机容量由设计的1 000 MW 增加至1 050 MW,但是未对管道进行相应改造,导致管道长期在高负荷状态下运行。通过监测管道的壁温可知,在高负荷运行状态下,即使炉顶大罩内的管壁未超温,炉内的实际管壁温度也已经超过材料的最高使用温度。高负荷下炉内、外管壁温度变化曲线,如图3 所示。其中,30-17、32-17 分别表示位于#6 锅炉中第30 屏第17 根和第32 屏第17 根的高温再热器管。

图3 高负荷下炉内、外管壁温度变化曲线

由图3 可以看出,在高负荷条件下同一根管道的炉内实际壁温远高于炉外壁温,且30-17 的炉内实际壁温最高(670 ℃左右),说明在高负荷条件下高温再热器管一直处于超温状态。结合试样管道硬度、厚度、力学性能以及金相显微组织的检测结果可以推断出,炉内管道在高负荷条件下长期超温运行,导致金相组织严重老化,较多析出相聚集,且迎烟侧金相组织较背烟侧老化严重,材料塑性降低。

不同负荷下同根管道不同位置的温度分布曲线,如图4 所示。由图4 可以看出:不同负荷下同一根高温再热器管相同位置的管壁温度不同;同一负荷条件下同一根管子不同位置的管壁温度不同,在E点达到最高壁温。

图4 不同负荷下同根管道不同位置的温度分布曲线

宏观观察发现,爆口呈喇叭口状,部分管道爆裂缺失,为短时超温爆管的最典型特征[6]。爆管原因推断为在高负荷运行条件下炉内的管壁温度远高于炉外,炉内管子最高壁温点的温度超过材料的最高使用温度,导致局部过热,进而发生爆管。

4 结语

结合检验结果和机组实际运行情况,得出高温再热器爆管的主要原因为机组长期满负荷运行,使高温再热器管长期处于超温状态,导致管子金相组织老化,较多析出相聚集,且管子迎烟侧金相组织较背烟侧老化严重,材料塑性降低。爆管的直接原因为在高负荷运行条件下炉内管道最高壁温点的管壁温度超过材料的最高使用温度,导致局部过热进而引发爆管。

针对本次爆管提出建议:合理设置运行负荷,避免机组超温、超负荷运行,维持锅炉的安全运行状态;加强受热面质量检测,监测和更换存在缺陷或管壁减薄的管段;加速高温再热器管的更换技改项目,提高材料的最高使用温度[7-9]。