自走式青贮玉米切碎打捆装置设计研究

■ 胡志诚 李松开 孙 波*

(1.云南农业大学机电工程学院,云南昆明 650201;2.蒙自市果蔬技术推广站,云南蒙自 661100)

随着我国畜牧业的发展和养殖规模的不断扩大,青贮玉米种植面积不断增加[1],收获机械的需求激增。利用青贮玉米收获打捆一体机收获农作物时,在收获的同时也可以打捆,提高了生产效率[2]。但目前青贮玉米打捆收获机械存在切削不均匀、打捆密度低、压实度小等问题[3]。传统滚筒式切碎装置通用性低[4],物料的切碎不充分、不均匀,影响了物料打捆密度、饲料的适口性[5];单一钢棍打捆机构使草芯初始密度与后续成捆后草卷密度不一致[6],导致发酵时的厌氧环境内外层不一致。为了使青贮玉米切削均匀和打捆包压实度高、内外密度均匀,对青贮玉米切碎和打捆装置进行了改进设计[7-8]。

1 整机结构

针对丘陵山区青贮类作物的栽培条件和收获要求[9],本研究设计了自走式青贮玉米切碎打捆装置,装置如图1 所示。自走式青贮玉米切碎打捆装置主要构成有割断装置、喂入装置、切碎装置、抛送装置、打捆装置等。

图1 青贮玉米收获机结构

2 切碎装置设计与分析

传统的切碎装置存在漏切、滑切等问题,导致切碎的均匀性低[9-10],影响饲料的适口性[11]、打捆密度和青贮质量[11-12]。在切碎装置中,圆盘式刀具可利用势能增加切削力度,但易滑切,甩刀式刀具的物料输送连续,但切碎效率低;刀片分为锯齿形、直刃形、人字形;刀片排列方式分为对顶式、错齿式[13]。本研究结合上述切碎装置的结构特点拟设计了不完全圆盘锯齿式切碎装置。

2.1 切碎装置设计

切碎装置的刀体由三个不连续的等分圆弧形刀片组成,利用震动较小、线速度高、圆弧运动时所产生惯性较大的正向滑切结构来降低功耗;圆弧形的刀片外形与三角形锯齿的刀刃,使刀刃与青贮作物茎秆垂直点的切割力达到最大值,可同时进行多点有效切碎,提高了整体工作效率。刀俎之间采用隔套定位,隔套设计成大、中、小三种规格,可以根据用户实际需求改变刀具在轴上的工作位置;在支撑架上安装弹簧吸收缓冲载荷,切削装置结构如图2所示。

图2 切削装置结构

当青贮玉米经过割断、滚轮压片进入切割阶段时,被切割的青贮玉米沿着浅绿色箭头喂入端进入,传动轴1 沿蓝色和红色回转箭头标识方向转动,带动轴上刀具2 进行对顶式回转切碎,然后顺着深绿色箭头方向推送出去。在刀具切碎青贮草片的过程中,若物料中掺有石头或其他坚硬物,被刀具切到时会对刀具产生反作用力,刀具在特定的转速下会产生较大振动。鉴于这种情况,本设计在刀具固定支架3 上安装了弹簧4,弹簧会沿着其上导杆进行伸缩,起到缓冲吸震的作用。

2.2 切碎机构有限元分析

2.2.1 刀片仿真分析

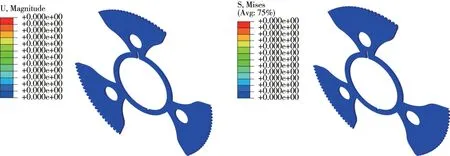

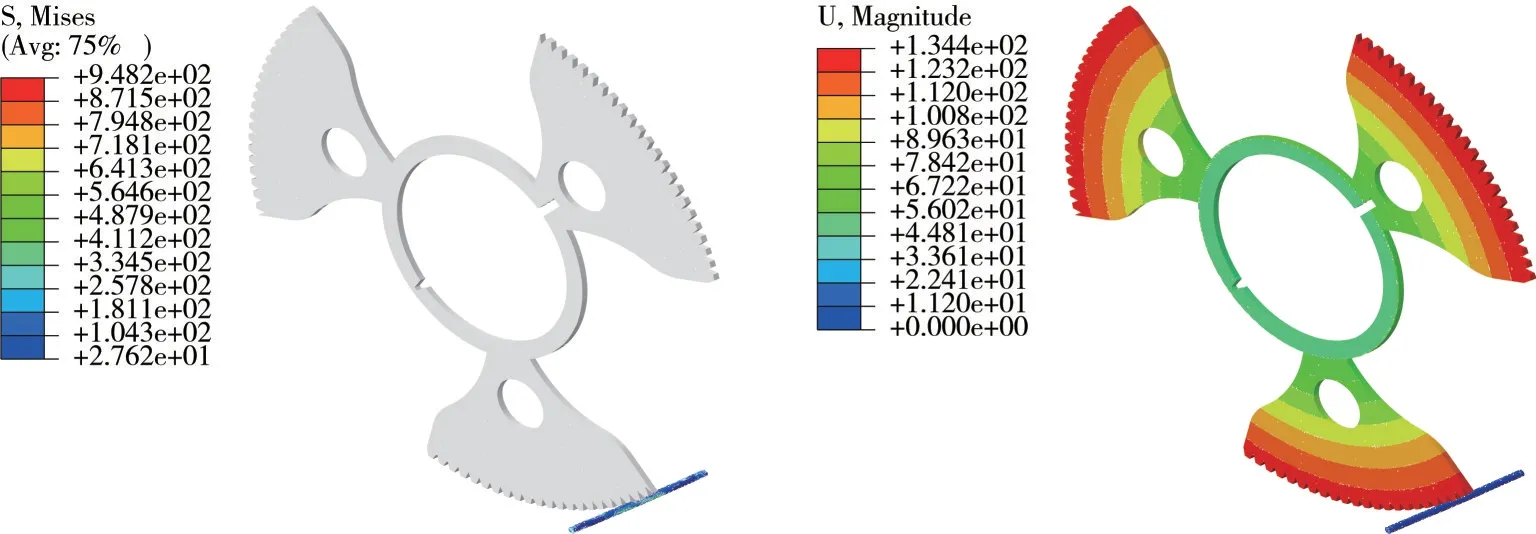

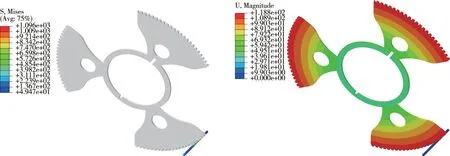

根据青贮玉米在碎裂过程中所受最大径向和轴向应力771 N[14],对有限元模型进行受力分析,以校核刀具的强度和使用寿命。在实际切碎过程中刀片只承受圆周力,将刀具质心固定并与其内圆环表面耦合,将初始速度施加于质心参考点上,以内圆环轴线为旋转轴线进行仿真,其运动过程中刀具势能变化情况如图3所示。

图3 45钢刀片有限元分析

通过图3 仿真结果,当刀具转速为600 r/min 时,仿真得出最大应力为126.7 MPa 时,刀具质心轴线与理论轴线径向偏移距离小至1 mm,属于有限偏移,说明此结构在切碎转速为600 r/min 的运行过程中,刀具本身结构不会发生扭曲变形和轴线偏移。

为从微观上研究刀具切碎的硬度效果[15],将刀具模型导入ABAQUS有限元软件,配置其常用45钢材料属性为:抗拉强度σb≥400 MPa,屈服强度σs≥250 MPa;60Mn 钢材料属性为:抗拉强度σb≥695 MPa,屈服强度σs≥410 MPa。以数字化方式显示动力学动态切割模拟如图4及图5所示。根据分析结果评估刀具切割性能。

图4 45钢刀具切割秸秆分析

图5 60Mn钢刀具切割秸秆分析

由图4和图5刀具切碎时的应力可知,60Mn 钢比45 钢表现出更好的力学状态和更好的切碎效果。为了直观比较和了解刀具在整个作业过程中应力变化趋势,将图3、图4 和图5 刀具所受应力随时间的变化趋势拟合为图6刀具空转与切碎应力散点图。

图6 刀具空转与切碎应力拟合散点图

该装置的最大应力为126.7 MPa,小于材料本身最小塑性变形应力241 MPa,因此能保证刀具的设计强度[16]。刀具在转速为353.2 r/s时,切碎产生瞬时最大应力为831 MPa,被切材料产生最大应力为1.111 MPa;通过材料断裂时阻抗势能变化36.570 MJ→36.592 MJ→36.582 MJ,结合结构瞬态加速度对结构的演化损伤,位移、相对位移、随机振动和绝对加速度对系统的冲击响应式为[17]:

式中:K——控制裂纹强度阻抗因子;

μ——刚度系数;

v1——泊松系数;

G——切碎过程中总能量。

得出刀具材料最小阻抗因子K为1 446.4,K值越大刀具发生断裂变形的概率就越小。通过式(1)推出影响切碎效果的主要因素为材料本身刚度即含水率,也即泊松比,含水率越小泊松比越大,秸秆越难以切断;次要因素为秸秆本身横截面积,即秸秆本身所具有的硬度。

2.2.2 固定支架仿真分析

减震架安装于青贮收获机上,用于支撑刀架,主要起到缓冲吸震作用,在保证结构本身有一定刚度的同时要具有一定的韧性[16],对其预应力下的约束实施模态分析[17]。预载荷施加位置如图7a所示,仿真结果如图7b 所示,作为减震架只考虑刚体共振[18],具体频率信息取前6 阶次,其对应阶次/频率变化分布如图8所示。

图7 预载荷条件下减震架模态刚体云图

图8 减震架阶次/频率

从图8 可知,1~6 阶次对应的频率分别为38、57、58、68、85、121 Hz。根据阶次/频率走向可以清晰看出,支撑架刚体模态频率远离其共振频次46 Hz,仅在第6 阶次时频率与低阶弹性体模态频率之间的过渡界限时变化才会剧烈。因此,实际安装中应该增加弹簧刚度,以达到支架减震的目的。

2.3 刀具数量与切碎均匀性关系分析

2.3.1 切碎试验

以收获季节的青贮玉米为切削对象,刀盘以1 000 r/min 转速运行,分别应用刀具数量为28、29、30、31、32 进行切碎试验,从图9 所示的切碎效果可以看出32 把刀具较28 把刀具切碎的青贮物料更充分、更均匀。

图9 青贮玉米切碎情况

2.3.2 刀具数量与切碎均匀性的关系

试验仅测试刀具数量从28把到32把时切碎均匀性的关系。经过测量分析得到刀具数量与切碎均匀性关系如图10 所示。在刀具切碎速度不变的条件下,当刀具数量从28把增加到30把时,秸秆切碎均匀性快速增长,当刀具数量从30把增加到32把时,秸秆切碎均匀性增长趋势变缓,由此表明并不是刀具数量越多越好,应根据刀具安装轴长度与所需切碎长度合理选择。

图10 刀具数与秸秆切碎均匀性关系

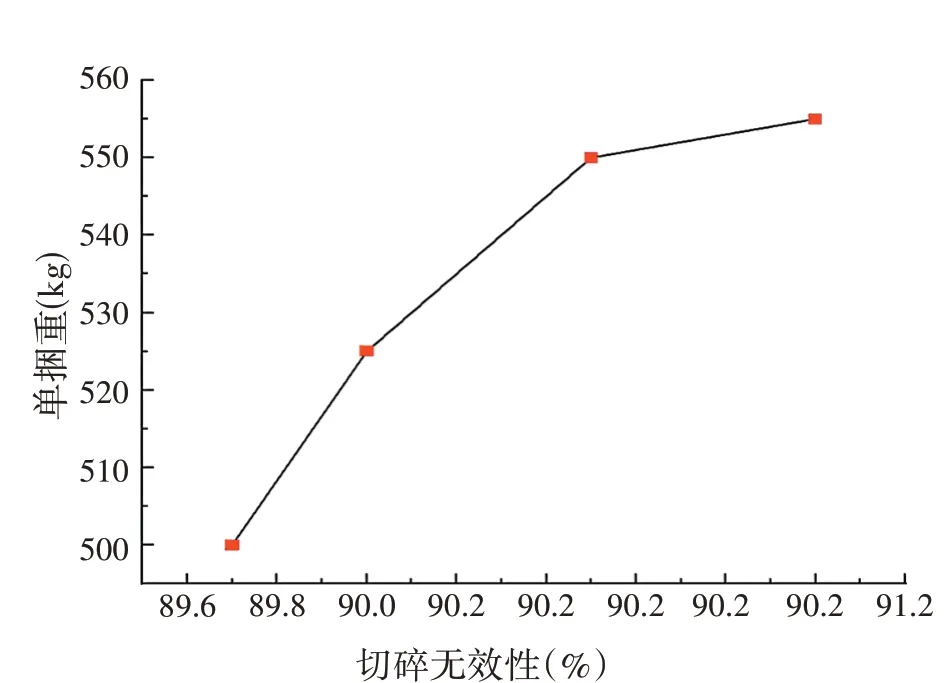

2.3.3 切碎均匀性与打捆密度线性关系

应用对数正态坐标系绘制青贮物料切碎均匀性和单位圆草捆密度之间的关系,结果表明切碎均匀性和单位圆草捆密度间呈现线性关系。数据如图11所示。

图11 切碎均匀性与单位圆捆密度间线性分析

3 打捆装置设计与分析

3.1 打捆装置设计

打捆装置的设计有助于切碎的青贮物料成捆[19]、提高草料之间的紧实度,利于存贮、搬运和保存饲料的营养成分[20]。根据拟打圆草捆尺寸(直径600 mm×长500 mm)设计长882 mm、宽728 mm、高530 mm 打捆仓外形。为了增加摩擦力、增大成捆效率,将打捆仓钢辊设计为带有橡胶套的钢辊,表面设计成“人”字形纹路。

3.2 打捆装置工作原理

打捆装置[21-23]的钢辊安装位置及钢辊间动力传递路线如图12 所示。当青贮物料经切碎后进入左打捆仓室1 后,传动轴2 通过草芯形成钢辊4 上的同步带3,带动钢辊形成草芯。与此同时,传动轴同步带使得浮动成捆机构5 上钢辊转动,辅助草芯成捆;当草捆体积扩充到右打捆仓时,传动轴通过同步带将动力输送给右打捆仓室6 上钢辊辅助草捆完成打捆。在打捆完成后,左打捆仓上成捆钢辊8 辅助草捆完成最后的压实,并通过喂入清理钢辊7 开始清理喂入口。当青贮玉米完成打捆成型后,锁扣将释放右打捆仓室9,使得草捆从打捆仓室内释放出去。

图12 打捆装置结构

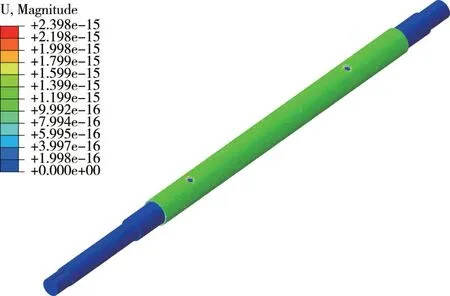

3.3 传动轴扭矩分析

传动轴作为打捆仓重要的动力输入传动零件。为了保证工作过程中不失效,根据打捆过程中输入力矩与打捆传动产生的阻力矩进行传动轴刚度分析,验证传动是否失效。分析结果如图13所示,在实际传动过程中轴承所产生的应力变形量为0.051 21 mm,属于固体有限变形,证明传动轴设计合理[24]。

图13 打捆仓传动轴扭矩分析

3.4 青贮材料在打捆装置中运动分析

根据成捆后青贮材料堆积在整个打捆仓中的状态,分析打捆仓内青贮材料在堆积成捆过程的受力情况,如图14 所示。由青贮材料径向和轴向剪切试验可知,青贮材料径向剪切力矩大于轴向剪切力矩,故仅需考虑秸秆在仓内径向剪切力矩。

图14 打捆仓简化力学模型

当青贮物料在仓内钢辊的带动下,克服自重和秸秆自摩擦力在仓内回转,同时在钢辊挤压下不断形成圆草捆时,草捆模型所受力矩之和为:

联合式(2)、式(3)、式(5)求解得到:

式中:T——秸秆在打捆仓内沿运动方向的力矩(N·m);

F——秸秆在打捆仓内垂直运动方向上合力(N);

Fn——秸秆垂直于同步带的力(N);

y——压缩变形系数(或压缩变形量)(mm);

a——x方向上的压缩变形量(mm);

b——y方向上的压缩变形量(mm);

G——秸秆质量(kg);

θ——同步带下平面与水平面方向夹角(°);

δ——同步带上平面与水平方向夹角;δ≤31°;

μ——秸秆与钢辊间摩擦系数。

根据式(6)得到,θ越大青贮物料所受运动合力F越大,即物料在仓内挤压成捆时力矩与θ有关。物料在成捆过程中,合力F不仅起到输送作用,还起到挤压成捆作用,因此合力F直接影响青贮物料的压实度。

青贮打捆机在使用改进后的切碎、打捆装置后,成捆密度由原来的440 kg/m3提高到550 kg/m3左右,性能比较好。

4 结论

本试验以青贮玉米为研究对象,对切碎装置、打捆装置进行设计、仿真,结果如下。

① 通过对切碎装置的刀体、刀片、可变位安装的定位改进设计,可以满足不同作物对切碎条件的需求,根据不同切碎情况改变刀具的安装位置,提高了机具的可操作性;在减震架上安装弹簧的同时减小支架本身重量,不仅能起到共振缓冲的作用,同时可存贮势能,使安装在上面的刀具可以利用支架自振势能增加切削力。

② 通过仿真,以实际工作条件进行约束、角速度赋予,对刀具进行动力学仿真分析,新设计的刀具能很好地完成切碎工作。根据刀具与切碎材料的动力学分析,得出影响切碎主要因素为秸秆含水率,次要因素为秸秆切削厚度;同时比较两种刀具材料对切碎的影响,得出60 Mn 钢比较45 钢拥有更好的切碎效果。

③ 经试验切碎刀具在32 把时切碎均匀性最佳,达91%;结合切碎均匀性和打捆密度间的线性关系分析,可知切碎均匀性与成捆密度之间密切相关。

④ 橡胶“人字形”钢辊设计,能有效增大轴面间辊压摩擦力,提高了打捆的密度。