水泥磨主排风机排风筒的噪声控制研究

杜云凯,王东强,2,张君浩,李忠文,董学武

(1.中原工学院机电学院,河南郑州 450007;2.中原工学院先进纺织装备技术省部共建协同创新中心,河南郑州 450007;3.郑州恩普特科技股份有限公司,河南郑州 450051;4.河南陆创工程设计有限公司,河南郑州 450061)

0 引 言

水泥厂煤磨房工作时需要大功率的罗茨风机作为主排风机。该风机运行为整个煤磨房系统提供稳定的空气流速,同时会产生较高的宽频噪声,又因为风机风量较大,部分粉尘逃离收尘器而进入到排风系统中,使得风机排风筒内具有风量大、粉尘大、温度高、噪声大且频带宽等特征。排风筒内的噪声最终会在高空释放,严重污染工人的工作环境和附近居民的生活环境。降低高空排风口的噪声有多种方式,其中在排放筒顶端加装阻性片式消声器是一种安全又经济的方法。

大量的学者对阻性片式消声器进行研究。比如,Lee等[1]针对频率小于1 000 Hz的噪声,通过改变消声片总接触面积,优化了消声器对冲击噪声的消声性能。Li等[2]针对频率为200~1 600 Hz的中低频噪声,利用多孔板和多孔吸声材料在横截面直径80 mm的有限空间内组成了平均吸声系数大于0.89的复合结构,并基于声电模拟建立了与阻抗管测量结果吻合的吸声分析模型的有限元模型。Chiu[3]针对频率为1 000 Hz的单频噪声,将神经网络优化与遗传算法优化和边界元优化相结合,对某流道阻性片式消声器的片数和吸声系数进行优化,提高了目标频率的声传递损耗,为工业消声器的优化提供了有效途径。这些都是针对低频中某一频率或某一段频率噪声进行优化设计,并未充分考虑到工业噪声的宽频特性。在对消声器声学性能计算的研究方面,于长帅等[4]总结了多孔吸声材料的Delany-Bazley-MiKi模型、JCA模型和Biot模型的建立发展,并对比了模型建立所需特征参数的测试方法。Rodolfo等[5]结合孔隙介质声学理论推导了阻性片式消声器内不同多孔材料的解析模型,验证了利用与阻抗相关的传递函数求解声能耗散的正确性。Baek等[6-7]仿真和数值分析了阻性片式消声器的多孔吸声材料的不同体积密度、多孔板不同穿孔率和有无无纺布等对消声器消声效果的影响,对比实验结果,证明了利用有限元仿真的便捷性和正确性。Xu等[8]基于改进粒子群优化算法求解多孔吸声材料特性阻抗和复传播系数,计算的吸声系数与实验数据更加吻合。本文通过上述与特性阻抗阻抗相关的文献将有限元法与传递矩阵法相结合,利用特性阻抗求解消声器的传递损失。

多孔吸声材料作为阻性消声器的主要消声单元,是影响阻性片式消声器消声性能的主要因素。Tang等[9]从微观结构和理论模型角度总结了合成纤维的长度、直径、堆积密度等对吸声系数影响。李寅勋等[10]利用实验研究了不同体积密度的多孔吸声材料对消声器消声量的影响。Baek等[6]多孔吸声材料的体积密度、多孔板穿孔率和有无无纺布进行了实验研究,结果证明穿孔率高于35%时不会产生影响,无纺布的存在有利于管道降噪。但他们多孔吸声材料对消声器声学性能影响的研究仅仅考虑了体积密度,而忽略了另一重要因素纤维直径的影响。

本文将针对由多孔吸声材料、无纺布和多孔板构成复合结构的阻性片式消声器,利用多孔吸声材料DB-Miki模型理论、声波透反射原理和声致循环流原理,建立消声器消声区域的等效声阻抗率模型,然后结合有限元法与传递矩阵法计算消声器的传递损失,并在此基础上针对某水泥厂煤磨房主排风机排风筒的全频噪声,对比玻璃纤维棉在不同体积密度和不同纤维直径下的传递损失,来优化设计阻性片式消声器。

1 传递损失解析模型

1.1 玻璃纤维棉的声阻抗率

用于吸声降噪的玻璃纤维棉是利用少量黏合剂将直径均匀的纤维材料黏合起来形成的一种各向同性均质的多孔吸声材料。在已知纤维材料的纤维直径和体积密度时,根据文献[11]可知其流阻率为

式中:ρ为纤维材料的体积密度(kg·m-3);d为纤维材料的纤维直径(m);K1与K2为公式的修正系数(K1=1.53,K2=3.18×10-9)。

Miki[12]在DB模型的基础上推出新的回归模型即DB-Miki模型,在低频段也较为吻合,当流阻率R=1×103~5×104Pa·s·m-2时,其复特性阻抗Zm和复传播系数Гm可表示为

式中:ρ0气体的密度(kg·m-3);c0声在气体中的传播速度(m·s-1);f为声波频率(Hz);ω=2πf为声波的角频率(rad·s-1);根据文献[12]常数C1~C8的数值如表1所示。

当深度为L的空腔支撑厚度为h的玻璃纤维棉时,根据文献[2]和[4],玻璃纤维棉的声阻抗率Z1可利用其在阻抗传递理论中的特性阻抗Zm和传播系数Гm进行计算:

式中:ZL空腔声阻抗率。当L=0,即无背腔时,式(4)可简化为

1.2 无纺布的声阻抗率

如果假设两种不同介质之间的分界面为平面,平面声波在该平面的入射、反射和透射均为平面波[13]。根据文献[13]建立声波在分界面的反射与透射示意图,如图1所示,以Ox轴为该分界面,入射和反射的角度θ和透射角γ从y轴测量的不同介质间声波反射与透射。

图1 声波在分界平面上的反射与透射示意图Fig.1 Schematic diagram of the reflection and transmission of sound waves on boundary plane

如果分界面相对无限远,根据文献[14]所述,其分界面处的复数振幅反射因数RP为

式中:Z1、Z2和Г1、Г2分别为两种介质的特性阻抗和传播常数。

而当介质1为空气,介质2为玻璃纤维棉,根据文献[13]可知Г2>>Г1,即角度γ趋向于0,由式(6)和式(7)可得玻璃纤维棉和空气分界面的振幅反射因数为

根据文献[14]结合局部反应表面的统计吸声系数可求得已知单位面积质量为m的无纺布的声阻抗率Z2为

1.3 多孔板的声阻抗率

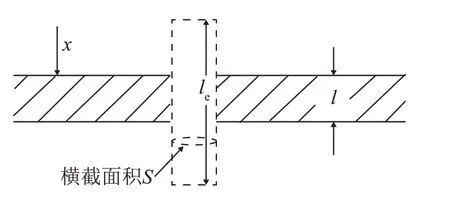

根据孔的声致循环流原理,将通过声波的微孔等效为如图2所示的一个横截面积为S、有效长度为le的空气柱[14]。

图2 孔的声致循环流示意图Fig.2 Schematic diagram of sound-induced circulation flow of the hole

声能以动能形式运动遵守牛顿第二定律为

式中:p为声压(Pa);x为位移坐标(m);u为质点速度(m·s-1);t为时间(s);U为声波通过孔的任一对流速度(m·s-1)。根据文献[14]可得微孔和薄板的声阻抗分别为

式中:A0为孔声阻;k为波数(m-1);Ma为马赫数;SP为多孔板的面积(m2);P为开孔面积占穿孔板的百分比;n为薄板的单位面积重量(kg·m-2)。

并联式(11)和式(12),可以得到多孔板的声阻抗:

则多孔板的声阻抗率为

1.4 复合结构的等效声阻抗率

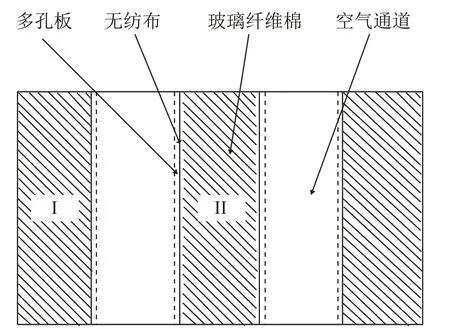

多孔吸声材料玻璃纤维棉是吸声降噪的主体部分,多孔板能保护其形状的稳定性并具有一定的吸声性能,两者中间的无纺布能够防止管道气流破坏玻璃纤维棉的形状和多孔板的吸声效果[6]。因此应用于大型管道的阻性片式消声器,其内部的消声区域包括多孔板、柔软致密的无纺布和多孔吸声材料,复合结构如图3所示。

图3 一般阻性片式消声器的内部结构示意图Fig.3 Schematic diagram of the internal structure of the general resistive chip muffler

根据文献[14],复合结构的等效声阻抗率为各部分声阻抗率相加,I型结构和Ⅱ型结构的等效声阻抗率分别为

1.5 声传递损失的求解

噪声声波在经过消声器的消声区间时能量被吸收或相互抵消,从物理角度理解,声输入阻抗表示局部压力与局部法向质点速度的比,阻抗边界条件可以很好地近似局部反应表面,在边界条件中比声阻抗趋近于无穷和0的极限条件,相对应了声硬边界条件和声软边界条件。已知由多孔板、无纺布和多玻璃纤维棉组合成厚度为h的复合结构,根据文献[5]声波的传递矩阵T可由结构的等效声阻抗率Z和波数k表示为

该结构的声传递损失(Trasmission Loss, TL)可由传递矩阵的组成元素计算:

式中:ω为角频率;c0=344 m·s-1为空气中的声速;Z0为空气的特性阻抗。

2 模型有效性验证

为了验证利用复合结构的等效声阻抗率和波数模型计算声传递损失的准确性,参照Seonghyeon Baek等燃气轮机消声器实验模型,建立如图4所示的阻性片式消声器的声学仿真模型。在COMSOL Multiphysics的声学模块设置与实验相同的背景参数,空气中的声速为344 m·s-1,空气的密度为1.225 kg·m-3,玻璃纤维棉的体积密度为ρ=60 kg·m-3,纤维直径d=6 μm,无纺布厚度为0.2 mm,面密度为0.21 kg·m-2,多孔板为镀锌孔板,厚度为2 mm,孔径为1 mm,穿孔率为35%。外边界条件除出入口外定义为全反射的抗性边界,在入口处施加谐振振幅为1 m·s-1的法向速度,且该平面波沿指定方向传播,出口处设置方向向外;在内部消声部分赋予他们相对应的声阻抗率;在声学计算中,解析每个波长大约需要有12个节点,根据最高5 000 Hz的计算频率和344 m·s-1的声速,将模型划分为最大尺寸为10 mm的自由二阶四面体网格。

图4 阻性片式消声器的仿真模型Fig.4 Simulation model of a resistive chip muffler

图5是利用复合结构等效声阻抗率的求解传递损失有限元结果和Baek等[6]的实验测量结果。对比二者在频率为50~5 000 Hz的数据,由于结构复杂,宽频带的频谱特性计算中存在较多模态,同时受仿真边界条件的理想化和实验设备的影响,存在个别模态没有被激发,造成了部分频率处存在较大差异。但整体对比分析实验与仿真的结果,二者的趋势相同且结果基本一致,说明了利用等效声阻抗率求解的传递损失适用于阻性片式消声器声学性能的预测。

图5 传递损失仿真与实验结果对比Fig.5 Comparison between simulation and experimental results of transmission loss

3 消声器的优化设计

在解决某地水泥厂煤磨房排风筒对周围环境的噪声污染问题时,由于排风筒高40 m,人员和设备无法到达,选择测量厂界噪声,根据工业企业厂界环境噪声排放标准:GB12348-2008[15]测点布置的一般情况,选择距离声源37 m的敏感厂界外1 m、高度为1.2 m处作为测声点。水泥厂厂界噪声声源示意图如图6所示,水泥磨共有电机和排风筒口两处噪声源,厂界处有3 m高的围墙,根据声波的传输特性和现场情况可以判定测量点的噪声值是受管道口声源的绕射声波影响。

图6 某地水泥厂厂界噪声声源示意图Fig.6 Schematic diagram of noise sources at the boundary of a cement plant

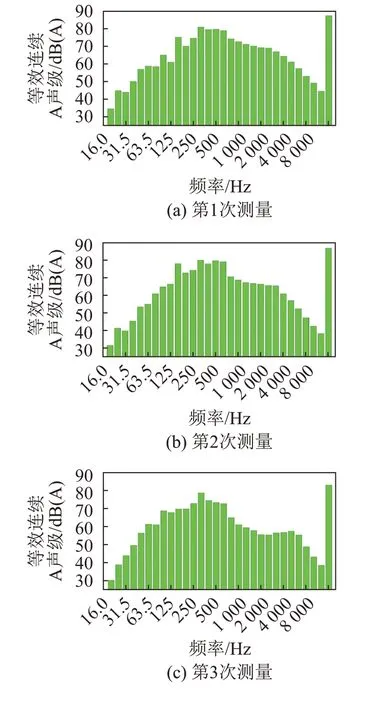

图7为在只有水泥磨主排风机工作,关闭水泥厂其他设备以排除其他声源影响时,使用AWA5688型多功能声级计的1/3倍频程的A计权声压级分析,将采集的时域信号变为频域信号,得到的等效连续A计权声压级频谱图。该水泥厂厂界外属于《工业企业厂界环境噪声排放标准》2类声环境功能区,要求昼间噪声限值为60 dB(A)[15]。从图7可知厂界等效连续A计权总声压级超过了限值,噪声频率范围是50~5 000 Hz的宽频噪声,且200~1 000 Hz中低频段内声压级较高。

图7 某地水泥厂厂界噪声测量结果Fig.7 Mesurement results of the noise at the boundary of a cement plant in a certain place

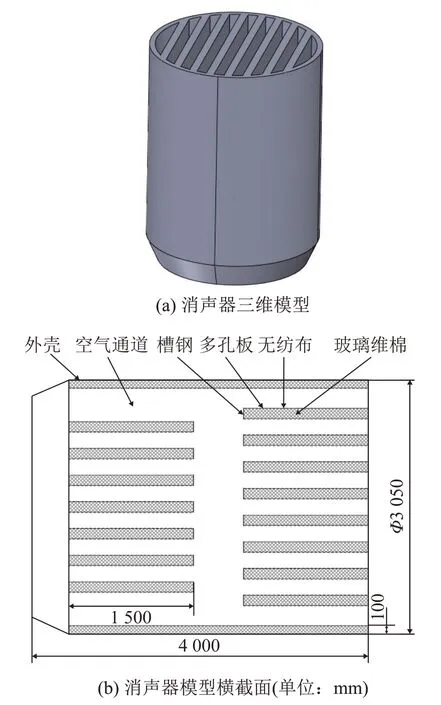

3.1 消声器的设计参数

考虑到排风筒自身的屈服极限、当地的最大风载荷以及成本控制等因素,结合消声器的设计准则[16-19]设计如图8所示的长4 m的阻性片式消声器。由于需要同时满足较大消声量和较小压力损失的要求,将100 mm的消声片采用双排的方式排列。消声器的圆柱外壳用厚8 mm 的Q235-B钢板,在内部覆盖玻璃纤维棉、无纺布和多孔板。其消声片结构为多孔板、无纺布、槽钢框架、玻璃纤维棉。同时为防止多孔板变形和孔被粉尘堵塞采用2 mm厚、孔径2 mm、穿孔率35%的镀锌孔板,无纺布厚0.2 mm、面密度0.1 kg·m-3,玻璃纤维棉的体积密度为ρ=60 kg·m-3,纤维直径d=6 μm。在COMSOL Multiphysics声学模块利用有限元求解其传递损失时,建立消声器的三维模型,外壳和消声片框架可以假设为无透射的硬声场边界,将模型划分为最大尺寸10 mm的自由二阶四面体网格进行求解。

图8 用于管道降噪的阻性片式消声器模型Fig.8 Model of the resistive chip muffler for pipe noise reduction

3.2 计算声阻抗率

在确定阻性片式消声器的各项参数后,根据式(5)、(9)、(14)、(15)和(16),利用Matlab计算出玻璃纤维棉、无纺布、多孔板、I型结构和Ⅱ型结构的声阻抗率如图9所示。两种结构的等效声阻抗率与玻璃纤维棉的声阻抗率基本重合,声阻率受无纺布和多孔板的影响可以忽略不计;声抗率在中低频时无纺布和多孔板的影响也可以忽略不计,虽然在高频时会随频率增加影响比重增加,但在整体降噪影响的比重却在减小。因此,可以推断玻璃纤维棉的属性决定了阻性片式消声器的整体声学性能。

图9 体积密度为60 kg·m-3、纤维直径为6 μm玻璃纤维棉的声阻抗率Fig.9 Specific acoustic impedance of glass fiber wool with a bulk weight of 60 kg·m-3 and a fiber diameter of 6 μm

3.3 玻璃纤维棉的参数优化

玻璃纤维棉作为一种多孔吸声材料,当声波入射到其内部时会引起内部空气运动和内部纤维振动,使得声能转换为热能和动能而被消耗[20]。同时,根据式(2)、(3)和(5),可以知道决定玻璃纤维棉降噪效果的声阻抗率与其流阻率相关,而根据式(1),其流阻率由体积密度和纤维直径决定,所以玻璃纤维棉体积密度和纤维直径是影响着消声器声学性能的两个主要因素。

假设玻璃纤维棉的纤维直径为10 μm,选取体积密度分别为12、40、60、80、100、120 kg·m-3的六种不同规格的玻璃纤维棉[21],得到不同的结构等效声阻抗率。计算得到的消声器传递损失如图10所示。

图10 不同体积密度玻璃纤维棉的传递损失Fig.10 Transmission losses of the glass fiber cotton of different bulk weights

从图10中可以看出,玻璃纤维棉的体积密度在12~120 kg·m-3范围内时,不同体积密度的玻璃纤维棉传递损失的趋势相同:传递损失随频率增大而增大,到一定频率后达到最大,然后呈现下降的趋势,最后趋向于不同但接近的定值。由于结构不变的原因,传递损失会在相同或者相近的频率处出现峰值。不同的是,不同体积密度的传递损失峰值对应的频率呈现先减小后增大的规律;在低频区域随着体积密度的增大,相同频率下传递损失和传递损失最大峰值先增加后减小呈现抛物线趋势;在越过最大峰值的中高频区域,若以60 kg·m-3玻璃纤维棉的传递损失为界限,低于该体积密度时的传递损失随频率增大始终低于该界限,而大于该体积密度玻璃纤维棉的传递损失则随频率增加下降较为缓慢,且会在某一频率后一直高于该界限;直到2 100 Hz以后的高频区域,传递损失随频率增加趋于定值,且体积密度越大传递损失越高但变化越来越小。针对上文中煤磨房排风筒辐射周边噪声宽频和中低频较高的特点,该消声器应填充体积密度为60 kg·m-3的玻璃纤维棉,因为在该体积密度下消声器的低频传递损失大,且相对于其他体积密度的吸声材料,体积密度为60 kg·m-3的玻璃纤维棉在中低频整体的降噪效果较好。

确定体积密度为60 kg·m-3的玻璃纤维棉在噪声频率为50~5 000 Hz范围的降噪效果较好,选择纤维直径分别为6 μm、8、10、12、15的玻璃纤维棉,得到不同的结构等效声阻抗率,计算得到的消声器传递损失如图11所示。

图11 不同纤维直径玻璃纤维棉的传递损失Fig.11 Transmission losses of the glass fiber wool of different fiber diameters

从图11中可以看出,玻璃纤维棉的纤维直径在6~15 μm时,不同纤维直径时的传递损失的趋势相同:传递损失随频率的增大而增大,到一定频率后达到最大,然后呈现下降的趋势,最后趋向于不同但接近的定值。由于结构不变的原因,不同纤维直径时的传递损失会在相同或者相近的频率出现峰值。不同的是,随直径的增大,传递损失的最大峰值增大,但峰值对应的频率先向低频方向移动,在纤维直径大于10 μm后又向高频方向移动;由于最大峰值相差较小,在频率大于最高峰值所在频率的频率段,不同纤维直径下的传递损失随频率增大而逐渐减小趋于定值,且直径越大传递损失越小。不同纤维直径的玻璃纤维棉在50~5 000 Hz频率范围内都有较好的吸声效果,而辐射到厂界的噪声除了宽频特点外,在200~1 000 Hz频率范围内的等效噪声级较高,针对这一特点应优先选择在该频段内传递损失较大的直径为10、12或15 μm的玻璃纤维棉;对比三种直径在频带内高于1 000 Hz频率段的传递损失,10 μm的玻璃纤维棉的吸声效果明显优于另外两者。

因此,综合考虑该排风管道向厂界位置辐射噪声的特点,在该阻性片式消声器中填充的玻璃纤维棉应选择体积密度为60 kg·m-3、纤维直径为10 μm的规格,以满足工业厂界的噪声排放标准,使附近居民拥有良好的居住条件。

3.4 工程验证

本文将上述仿真结论应用于消声器的设计,并进行了加工制作。图12是安装消声器前、后的水泥磨主排风机排风筒,考虑到风载荷等安全问题,排风筒安装消声器后高度仍为40 m,考虑到便于施工和后期维护,在排风筒加装围梯,安装消声器采用螺栓连接的方式。施工完成后,在相同的测量点,关闭其他设备,仅有水泥磨主排风机工作时,使用AWA5688型多功能声级计多次测量厂界噪声。

图12 排风筒安装消声器前、后的照片Fig.12 Picture of the exhaust air duct before and after installing a muffler

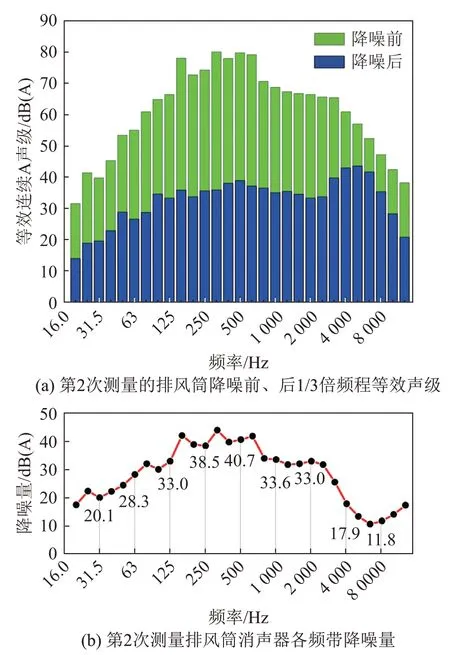

在排风筒降噪前、后的多次测量数据中任取一次,以第2次数据为例,1/3倍频程等效连续A计权声压级对比如图13(a)所示,各频带具体降噪量如图13(b)所示。降噪后等效连续A计权声压级和总声压级均远低于60 dB(A),厂界的噪声排放满足了2类声环境功能区昼间要求。从图13中还可以看到50~5 000 Hz频率范围内的噪声均有不同程度的降低,特别是在200~1 000 Hz频率范围内降噪效果明显。该厂排风管道宽频噪声的成功治理,证明了所设计的消声器的有效性,特别是低频噪声的大幅度降低,也证明了利用有限元对消声器传递损失进行参数优化的可行性,省去了大量实验成本和时间成本。

图13 排风筒安装消声器前、后厂界噪声测量结果Fig.13 Noise measurement results at the plant boundary before and after installing a muffler on the exhaust duct

4 结 论

本文采用有限元和传递矩阵法,利用复合结构的等效声阻抗率,求解阻性片式消声器的传递损失,结合实际情况计算并分析玻璃纤维棉体积密度和纤维直径对阻性片式消声器传递损失的影响。研究结果表明:

(1) 文中利用等效声阻抗率求解的阻性片式消声器传递损失和实验测试结果相吻合,验证了本文利用等效声阻抗率求解阻性片式消声器传递损失的正确性。

(2) 阻性片式消声器的两种结构的等效声阻抗率取决于玻璃纤维棉的声阻抗,不同体积密度和不同直径的玻璃纤维棉的传递损失峰值,随着体积密度的增大先增大后减小,随着纤维直径的增大而增大,对高频噪声的影响较小,在低频区域的降噪效果都是随着体积密度或直径的增大先增大后减小。

(3) 根据在厂界测量的噪声频率,针对其噪声分布特点,选择体积密度为60 kg·m-3、纤维直径为10 μm的玻璃纤维棉作为填充阻性片式消声器的吸声材料,消声器安装后的厂界噪声排放满足了2类声环境功能区昼间的限值要求,附近居民居住环境有较大改善。