基于表面能理论的再生集料与沥青黏附性影响研究

冯浩浩 苗 强 李振纲 罗 蓉

(武汉理工大学交通与物流工程学院1) 武汉 430063) (湖北省公路工程技术研究中心2) 武汉 430063)

0 引 言

随着道路交通量的增长和服役时间的延长,部分高速公路路面需要进行养护和改造,因此产生大量的废旧路面材料[1].一方面废旧路面材料的处理占用大量空间,增加用地成本;另一方面石料属于不可再生资源,过度开采会对环境造成严重破坏,导致石料资源紧张[2].部分地区缺乏石灰岩等碱性优质路面材料,本地石料多为酸性,与沥青的黏附效果较差,在进行路面铺筑时所需集料需要远距离运输.因此对废旧路面材料的再生利用开展研究至关重要.

水损害是导致路面出现早期病害的重要原因,其发生与沥青混合料水稳定性密切相关.水分侵入沥青与集料界面,降低沥青对集料的黏附性,致使沥青从集料表面剥落.集料表观特性决定集料与沥青的接触面积,是影响沥青与集料黏附作用强弱的重要因素.王璐[3]通过冻融劈裂试验研究棱角性对沥青混合料水稳定性的影响,试验结果显示冻融劈裂强度与粗集料平均棱角性系数有较好的线性关系,粗集料棱角性越强,沥青与集料间的黏附效果越好.然而,由于沥青混合料颗粒间长期嵌挤、摩擦作用,再生集料相比新集料细化程度增大,粗糙程度降低,直接影响再生沥青混合料的水稳定性能.李希友[4]对不同级配和掺量的再生沥青混合料进行水稳定性试验,发现低掺量条件下,细级配有助于提升再生沥青混合料的水稳定性.陈思贤[5]对温拌再生沥青混合料进行水稳定性分析,研究发现再生沥青混合料的水稳定性会随着掺量的增加而降低.这些研究都表明含有再生集料的沥青混合料水稳定性能较差.由于再生集料与沥青间的黏附作用是影响再生沥青混合料水稳定性的核心因素,因此准确评价再生集料与沥青间的黏附性,选取最佳再生集料掺配比例,对再生沥青混合料的研究与应用有着重要意义.

传统沥青与集料间黏附性的评价方法主要有水煮法、水浸法等.此类方法虽能比较直观地展示集料和沥青间的黏附剥落情况,但主观因素影响很大,仅作定性评价,且试验结果误差较大.目前应用广泛的是基于表面能理论定量分析沥青与集料间的黏附性[6].表面能理论从微观角度入手,通过测试沥青、集料的表面能参数,计算沥青-集料间无水与有水情况下的黏附结合能,获得其匹配性指标,精准评价其水稳定性能.文中采用表面能理论,对再生集料及新集料的表观特性指标和表面能参数进行测试,分析再生集料与新集料间表面能差异产生原因.根据原材料表面能参数测试结果,计算不同掺配比例下再生沥青混合料的黏附结合能与匹配性指标,建立宏观条件下水稳定性试验结果与匹配性指标ER值之间的关系,从而确定最佳再生集料掺配比例.

1 材料性能参数

1.1 集料

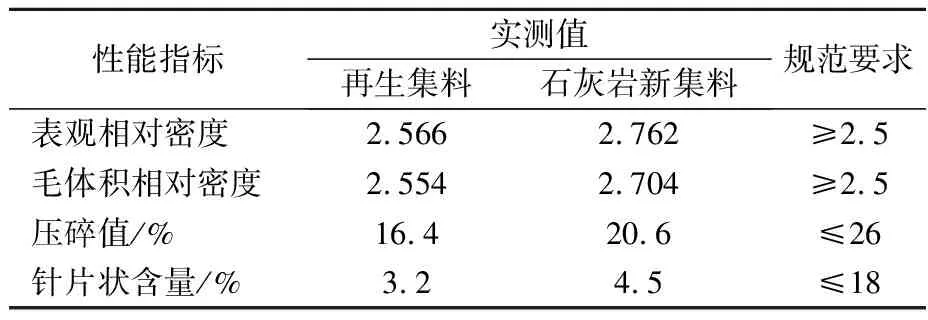

考虑到实际工程应用中的经济成本,本次仅对4.75 mm以上粗骨料进行回收研究.京港澳高速G4段铺筑时路面结构主要采用石灰岩,回收养护过程中产生的废旧材料,抽提分离出集料.为避免集料表面残留沥青对试验结果的影响,对经过抽提后的集料在(538±5) ℃的环境下高温煅烧处理2 h,再进行筛分得到本文研究所用的再生集料.新集料采用同一加工厂所产的石灰岩集料,根据文献[7]进行性能指标测试,再生集料及新集料的物理力学性质见表1.

表1 粗集料力学性能检测结果

1.2 沥青

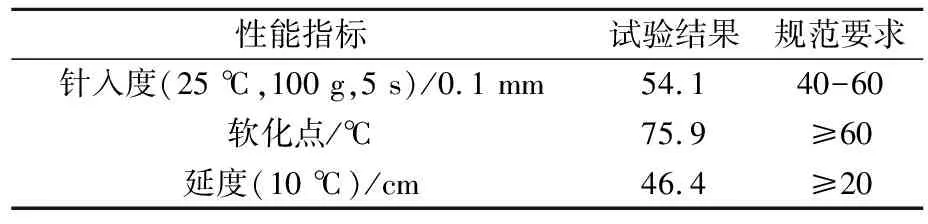

采用SBS改性沥青,根据文献[8]进行性能测试,结果见表2.

表2 SBS改性沥青性能指标

1.3 矿粉

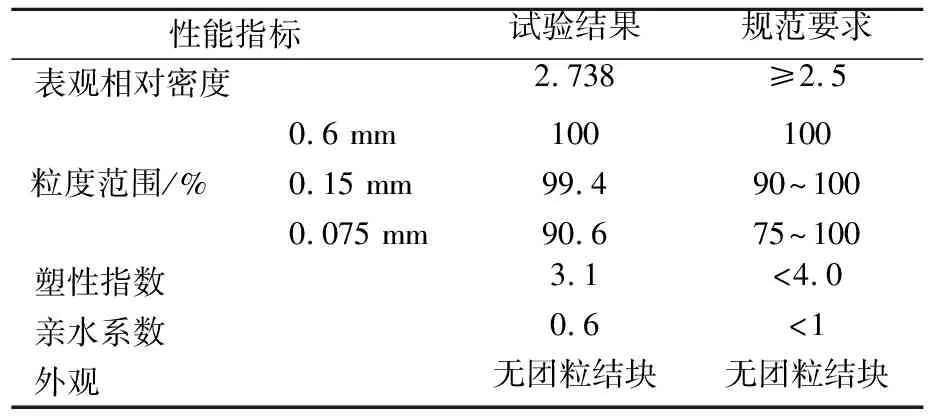

采用湖北当地的石灰岩矿粉,其物理性能指标见表3.

表3 矿粉性能指标

1.4 再生集料掺配比例

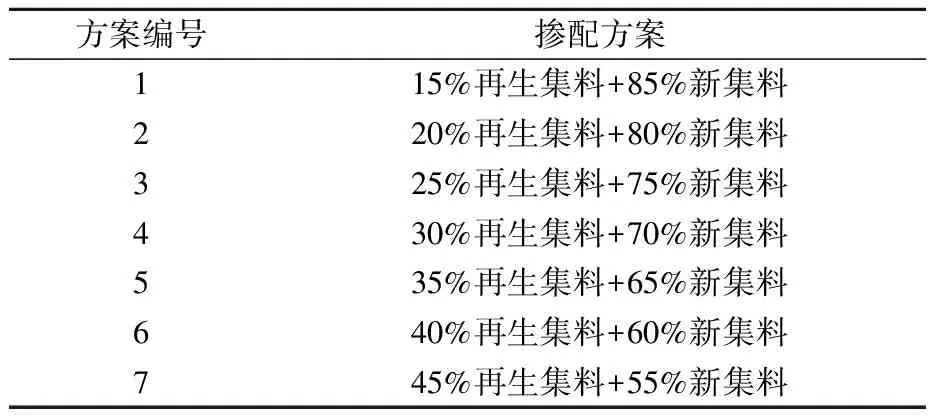

Espino等[9]发现,再生集料的推荐掺配比例为20%~40%,此时沥青混合料有较好的服役性能.确定再生集料的掺配比例方案见表4.

表4 不同掺配方案

2 材料表面能参数测试

2.1 表面能相关理论

采用GvOC理论体系计算材料的表面能,该体系认为沥青和集料主要有三个基本的表面能参数,即非极性分量、极性酸分量和极性碱分量,其表示形式为

(1)

式中:γ为材料表面能;γLW为材料表面能非极性分量;γAB为材料表面能极性分量;γ+为材料表面能极性酸分量;γ-为材料表面能极性碱分量.

表面能理论中采用式(2)的黏附结合能来量化集料与沥青之间的黏附性.在路面服役期间,水分侵入到沥青-集料界面,致使沥青与集料间黏附性降低,随着外界荷载长期作用,最终沥青从集料表面剥落,引发路面水损害.因此,对再生集料与沥青的黏附性能进行评价时,需要综合考虑有水状况下沥青与集料间的黏附结合能,其计算公式为

(2)

(3)

将待测试样置于恒温、恒湿环境下进行养护24 h后再进行测试.每种试样类型均进行三组平行试验,剔除因操作失误造成的异常值后选取平均值作为测试结果.

2.2 集料表观特性测试

集料表观特性对沥青与集料间的吸附效果有重要影响,其表面纹理和棱角性是影响集料表面能的重要因素[10],因此需要测试长期服役环境下集料表观特性指标变化,以对表面能参数计算结果进行对照.采用德国生产的AIMS图像测试系统,将不同档位的集料均匀置于特定托盘中,通过灯光获得不同档位集料的投影轮廓,高倍相机拍摄集料的表面纹理,所得图像自动导入电脑软件当中,分别测试4.75~9.5、9.5~13.2、13.2~16、16~9 mm四个不同档位再生集料与新石灰岩集料的表观特性,获得其三个表观特性指标:描述集料轮廓边界平滑程度的棱角性指标、描述集料空间形状的球度指标,描述集料表面粗糙程度的表面纹理指标.棱角性指标越小,集料轮廓曲线越平滑;球度指标越小,集料的外观性状越接近圆形,表面纹理指标越小,集料的表面越光滑.各档集料的测量数目见表5,均满足技术要求的推荐样本数量.

表5 集料颗粒测量数目 单位:mm

利用AIMS获得各档集料的几何轮廓及表观纹理,其中再生集料与新集料的表观纹理差异见图1.导入图像处理软件后进行计算,获得再生集料与新集料的表观特性指标见表6.

图1 再生集料与新集料表观纹理差异

表6 集料表观特性指标

由表6可知:新集料表观特性指标整体大于再生集料表观特性指标.其中表面纹理指标差异最大,再生集料相比新集料下降了63%,棱角性指标下降了16%.这说明再生集料相对新集料表面纹理粗糙程度下降,边缘突出棱角数量降低,轮廓更光滑.造成这种差异的原因是在摊铺过程和长期荷载作用下集料间彼此嵌挤、摩擦,再生集料相比新集料要经受更多的打磨和破碎,导致再生集料细化程度升高,粗糙程度降低.表观特性是集料表面能的主要影响因素之一,再生集料表观特性指标的降低会影响集料表面能参数大小,导致再生集料与沥青间的黏附性降低.

2.3 集料表面能参数测试

现有集料表面能参数的测试方法主要有静滴法、蒸气吸附法等.由于集料表面的复杂纹理,推荐使用蒸气吸附法.将待测集料放入容器内,通入试剂蒸气,测试集料的饱和吸附量,计算得到集料的扩散压力.测试原理见图2.

图2 蒸气吸附法测试原理

根据计算得到的扩散压力,联立式(2)计算得到再生集料及新集料的表面能参数.

(4)

将已知的化学试剂表面能参数代入式(4),联立求解得到再生集料及石灰岩新集料的表面能参数,见表7.

表7 集料表面能参数测试结果 单位:erg/cm2

测试结果显示:再生集料的表面能要远小于新集料,水分置换再生集料表面沥青油膜的能力大于新石灰岩集料,根据前文的表观特性测试结果可知:由于长期摩擦作用,再生集料纹理光滑程度升高,导致再生集料对沥青的吸附能力降低.

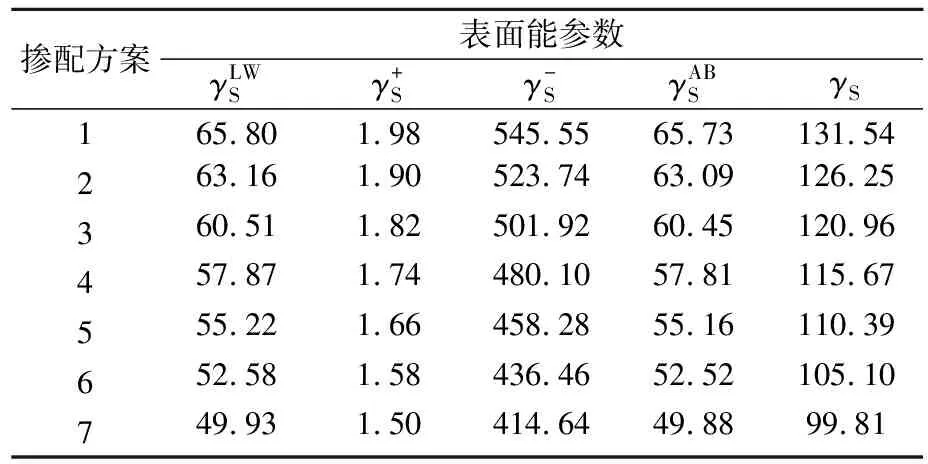

将再生集料及新集料表面能参数测试结果代入式(5),加权平均计算不同掺配比例的集料复合表面能参数,计算结果见表8.

表8 不同掺配比例下集料表面能参数 单位:erg/cm2

γM=γR×α+γN×(1-α)

(5)

式中:γM为集料复合表面能总量;γR为再生集料表面能总量;γN为新集料表面能总量;α为再生集料掺量比例.

随着再生集料掺配比例的增加,集料整体表面能总量呈现下降趋势,从1号方案到7号方案,再生集料的掺配比例增加了40%,表面能总量降低了24%.即集料与沥青的黏附能力随着掺配比例的增加而降低.

2.4 沥青表面能参数测试

沥青表面能参数测试采用静滴法试验,该试验由光学接触角仪完成,测试原理见图3.具体步骤为:准备洁净玻片,将其浸入加热融化的沥青试样中,制备完成沥青试样的涂膜玻片需要在干燥常温环境下养护12 h.将表面能参数已知的4种化学试剂通过滴定系统与涂膜玻片缓慢吸附接触,通过光学测量设备获得液滴与玻片间的接触图像,通过计算机的图像处理系统计算试剂与玻片的接触角.其测试步骤见图4.

图3 光学接触角仪成像原理

图4 沥青表面能参数测试步骤

沥青的表面能参数求解公式为

(6)

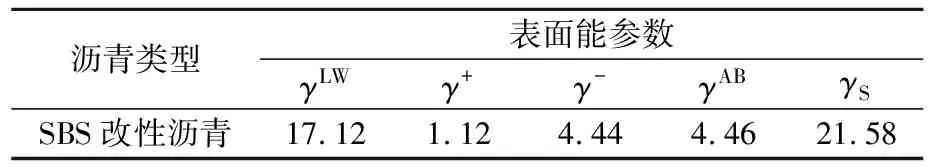

根据已知表面能参数的测试试剂,联立方程组求解得到沥青表面能参数,计算结果见表9.

表9 SBS改性沥青表面能参数 单位:erg/cm2

2.5 匹配性指标计算

计算再生集料与沥青无水及有水情况下的黏附结合能,水分作用下沥青、集料与水组成三相材料,其黏附结合能是再生沥青混合料水稳定性的重要评价因素[11].以无水及有水情况下黏附结合能比值的绝对值作为再生集料与沥青表面能匹配指标,计算公式见式(7),不同掺配比例的计算结果见表10.

表10 再生集料与沥青匹配性指标计算结果

(7)

由表10可知:随着掺配比例的增加,再生集料与沥青的匹配性指标逐渐降低,沥青与集料间的黏附性下降,在外界水气作用下,高掺配比例再生沥青混合料中的沥青更易从集料表面剥落,最终导致水损害发生.

3 再生沥青混合料水稳定性能试验

3.1 再生沥青混合料配合比设计

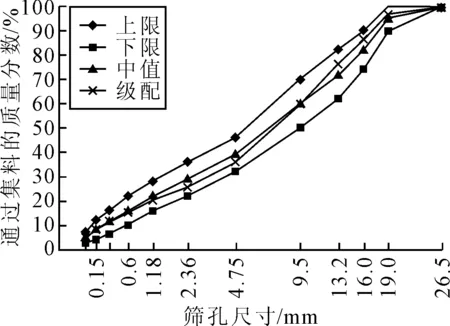

根据京港澳高速G4段中下面层原级配比例,结合AC-20C沥青混合料矿料级配范围要求,根据贝雷法对再生沥青混合料进行矿料级配设计,经过调整后确定的级配比例见图5.根据文献[8]标准马歇尔试验确定最佳油石比为4.6%.

图5 再生集料级配曲线设计

按照确定的合成级配和最佳油石比制作标准马歇尔试件,测试其体积指标和力学性能,取其平均值作为最终结果,测试结果见表11.

3.2 再生沥青混合料水稳定性能验证

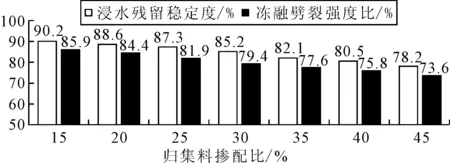

以浸水马歇尔稳定度试验和冻融劈裂试验为代表的宏观水稳定性试验可以直观反映再生沥青混合料的水稳定性.根据实测的浸水残留稳定度和冻融劈裂强度比来量化宏观情况下再生沥青混合料抗水损害能力,与前文计算所得基于细观的再生沥青混合料表面能匹配性指标形成联系,通过宏-细观多尺度反映不同掺量情况下再生沥青混合料的水稳定性能,优选最佳掺量方案.根据文献[8]进行浸水马歇尔试验和冻融劈裂试验,测试结果见图6.

图6 不同掺量条件下再生沥青混合料宏观水稳定性指标

马歇尔试件的浸水残留稳定度比不宜小于80%,冻融劈裂强度比不宜小于85%.由图6可知:当掺配比例小于30%时,再生沥青混合料的浸水残留稳定度和冻融劈裂强度比满足规范要求,当掺配比例在25%时,沥青混合料水稳定性勉强达到指标要求;当掺量大于30%后,再生沥青混合料抵抗水损害的能力不足,实际服役情况下,再生沥青混合料构成的沥青面层发生水损害的可能性较高.

综合考虑ER值、宏观再生沥青混合料水稳定性试验结果与实际工程应用中的经济成本问题,选定掺配方案2为最佳方案,即再生集料中旧集料的最佳掺配比例为20%.

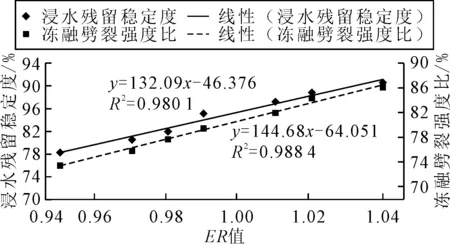

3.3 宏观水稳定性指标与表面能匹配性指标的联系

根据以上试验测试结果,建立宏观水稳定性能指标与表面能匹配性指标关系,见图7.浸水马歇尔稳定度、冻融劈裂强度比与表面能匹配性指标的线性回归系数分别为0.980 1、0.988 4,说明再生沥青混合料宏观水稳定性指标与沥青-再生集料表面能匹配性指标有较高的相关性,随着ER值增大,浸水马歇尔稳定度、冻融劈裂强度比也随之增大.由此可以证明,利用表面能理论定量评价再生沥青混合料水稳定性能是可行的,前文结论可靠.

图7 再生沥青混合料宏观水稳定性能指标与ER值关系

4 结 论

1) 由于沥青混合料颗粒间的摩擦、嵌挤作用,再生集料的表观特性发生变化,集料粗糙程度降低,与沥青的接触面积减小,导致再生集料的表面能远小于新集料的表面能,再生集料与沥青的黏附性能下降.随着再生集料掺配比例的增加,集料复合表面能呈现下降趋势.

2) 通过计算无水与有水情况下沥青与集料的黏附结合能,获得再生沥青混合料的表面能匹配性指标ER值,ER值与集料中再生集料掺配比例负相关,当再生集料掺配比例大于30%时,ER值小于1,再生沥青混合料更易发生水损害.

3) 通过再生沥青混合料水稳定性试验结果,验证了表面能匹配性指标与宏观水稳定性指标间良好的相关性,证明基于表面能理论提出的匹配性指标ER值用于再生沥青混合料水稳定性评价的可靠性,在满足沥青混合料水稳定性要求的前提下,结合考虑经济成本因素,确定京港澳高速路面再生集料的最佳掺量为20%.