板上驱动封装LED 的电源IC 失效分析*

梁为庆,梁胜华,邬晶,周升威,黄家辉,林凯旋,邱岳,潘海龙,方方

(广东金鉴实验室科技有限公司失效分析部,广州 511300)

1 引言

随着LED 的发展越来越成熟,人们对LED 提出了更高的要求,色温可调、智能化、高度集成、结构紧凑和接近自然光色(全光谱)成为其发展的重要方向[1]。近年来,板上芯片(COB)封装光源[2-3]、板上驱动(DOB)封装光源也因此得到了长足的发展[4],在LED照明中占据了举足轻重的地位。

DOB 光源俗称“去”电源化光源,因此也叫Driverless,其主要特点是把驱动电源与光源芯片集成在一块基板上,去掉传统的外接电源,直接用交流电(市电)点亮光源。它是高度集成、结构紧凑的新型光源的典型代表,然而随着集成度的增加,其可靠性问题变得比较突出。

失效分析是指在产品发生失效异常后,通过一定的方法和测试手段,对产品的结构、材料和工艺制程等进行系统的研究与分析,最终探讨其失效机理,从而给产品提出改善、提升和预防方案的整个流程。LED失效分析已经成为提升其可靠性、提高生产良率的重要手段。因此,LED 失效分析也成为了学界备受关注的研究方向[5-8]。然而,对LED 光源的失效分析往往集中在LED 芯片与封装方面,对DOB 封装LED 光源的电源IC 的失效分析以及对外接驱动电源IC 的失效分析报道较少[9-11]。

本文结合基础电性测试、X 射线测试、示波器测试、扫描电子显微镜(SEM)测试、物理开封、聚焦离子束显微镜(FIB-SEM)测试和能谱仪(EDS)测试等表征手段,分析发现某型号DOB 封装LED 光源亮度下降的原因是异常元素Fe 的残留与污染造成电源IC 芯片蚀刻异常,含Fe 元素异物镶嵌在芯片内部,导致芯片内部蚀刻线路异常,造成内部功能单元失效,最终使得集成电路功能偏离设计,局部或全部失效。

2 失效分析方法与结果

2.1 失效确认

在对某型号失效的DOB 封装LED 光源进行点亮测试时,发现其亮度比同批次的光源低,进一步测试分析其亮度下降的原因。点亮该亮度异常的DOB 封装LED 光源,测试其输入电压、输入功率和输入电流,结果如图1 所示。由图1 可知,样品的输入功率为0.5 W,输入电流为2.366 mA,远低于规格书标注的典型值(输入功率为0.8~1.2 W、输入电流为7 mA),因此初步判断此DOB 封装LED 光源亮度下降的原因是输入电流过低,导致功率过低,从而影响LED 光源亮度。

图1 失效样品的电性测试结果

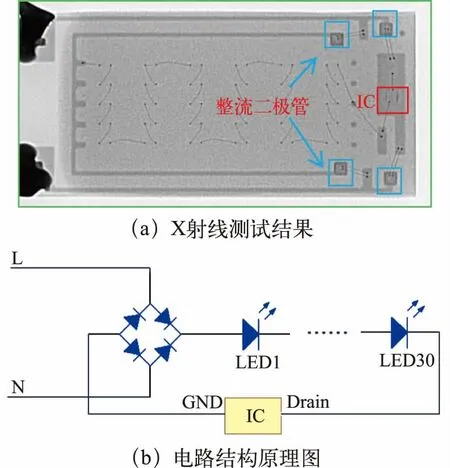

2.2 X 射线测试分析

取1 只不良LED 光源进行X 射线测试,对其结构和引线进行确认,未发现LED 光源内部存在断线异常,X 射线测试结果如图2(a)所示。该光源由30 个串联的LED 灯珠(负载)、4 个整流二极管组成的全桥整流(电源)以及1 个恒流IC 构成。图2(b)为该光源的电路结构原理图。

图2 不良LED 光源的X 射线测试结果与电路结构原理图

2.3 负载与电源的电性测试分析

2.3.1 负载与整流桥的电性分析

对不良光源与正常光源进行化学开封,使用高压直流电直接点亮LED 串(负载),将电流设置为1~10 mA,间隔为1 mA,测试30 个LED 灯珠串联时的总电压,均未发现明显异常。此外,对不良光源和正常光源的LED 串驱动电压进行对比,也未发现异常,因此可以推断光源亮度下降不是由LED 负载引起的。

该LED 光源通过4 只二极管芯片组合成全桥整流,对比不良光源和正常光源的整流桥输出电压波形,整流桥的输出电压波形和电压均无异常,因此可排除整流桥异常使得功率偏低、导致光源亮度下降的可能性。

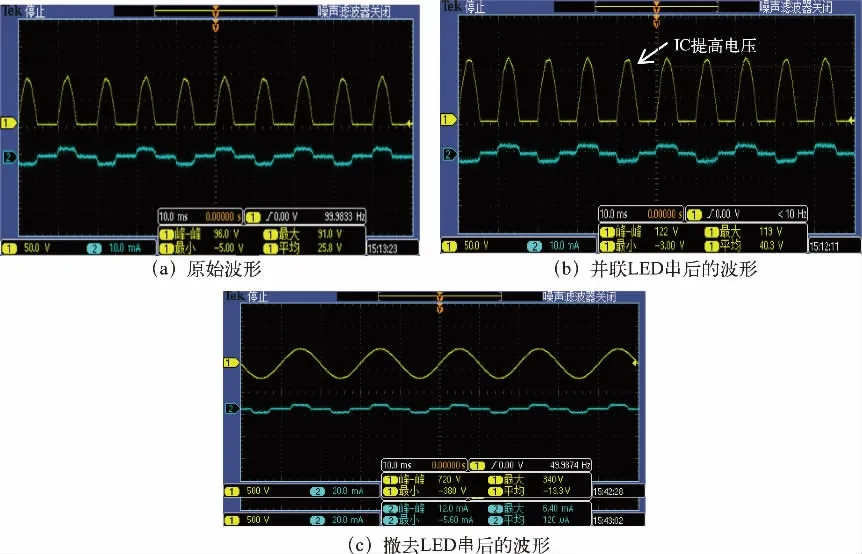

2.3.2 恒流IC 电性分析

取1 只不良光源,在其LED 串的两端并联LED串(由30 个LED 灯珠串联而成),以减少原负载的电压。示波器检测到恒流IC 会提高电压来起到恒流作用,图3(a)(b)分别为并联LED 串前后的不良光源IC波形图,证明该IC 起到了恒流调节作用。撤去并联的LED 串,使用示波器对不良光源的输入电信号进行测试,图3(c)为其测试结果。当输入电压为230 V、输入功率为0.5 W 时,不良光源的电流波形峰值为6.4 mA,低于7 mA。将输入电压提高为250 V,输入功率设置为0.6 W,未达到0.8~1.2 W,此时不良光源的电流波形峰值为6.4 mA,电流波形峰值没有发生变化。结合2.3.1 节的分析,电路中的负载、整流桥均正常工作,对测试结果不存在干扰,可推断该不良光源的恒流IC 存在异常。

图3 使用示波器对光源恒流IC 进行测试的结果

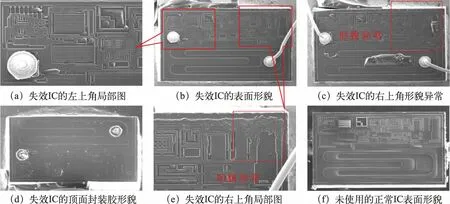

2.4 物理开封与SEM 测试分析

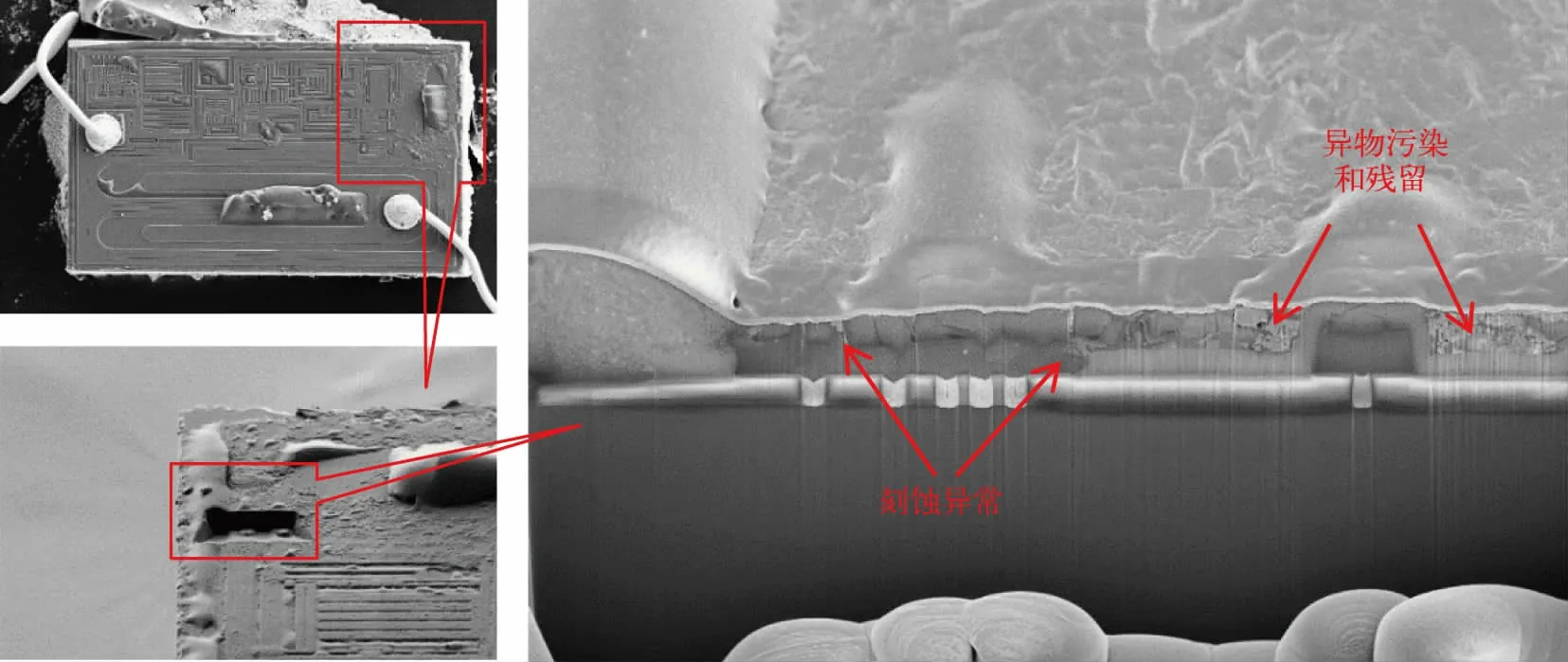

随机选取1 只不良光源,用物理开封的方法挑开失效IC 的封装胶,在SEM 下可观察到IC 表面纹理异常。失效IC 的表面形貌如图4 所示。

图4 在SEM 下观察到的IC 表面形貌

另取3 只不良光源进行确认,同样可观察到其IC芯片表面形貌异常,且异常的位置多位于芯片的右上角。失效IC 的右上角形貌异常如图4(c)所示。失效IC的顶面封装胶形貌如图4(d)所示,其与失效IC 表面的纹理结构重合,由于IC 与顶面封装胶直接接触并贴合,这说明在点封装胶前失效IC 已经存在形貌异常。随机抽取1 只未使用的正常光源的IC 进行观察,可观察到芯片表面形貌正常,如图4(f)所示。正常光源的IC 右上角位置形貌清晰且规则,与失效IC 形貌存在较大的差异。

3 分析与讨论

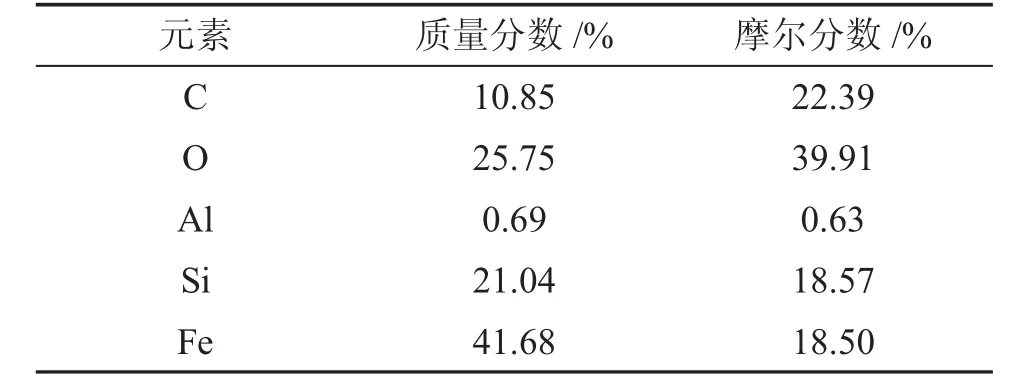

对不良光源的IC 异常位置进行FIB-SEM 截面分析,IC 异常位置的FIB-SEM 测试结果如图5 所示。可以看到,芯片内部存在蚀刻形貌异常,同时可观察到有异物残留和污染的情况。采用EDS 检测芯片的表面和截面,可检测到异物中Fe 元素含量较多,异物的EDS 测试结果如表1 所示。含Fe 元素异物镶嵌在芯片内部会导致芯片内部蚀刻线路异常,造成内部功能单元失效,最终使集成电路功能偏离设计,局部或全部失效。

表1 异物的EDS 测试结果

图5 IC 异常位置的FIB-SEM 测试结果

含Fe 元素异物镶嵌在芯片的内部说明在芯片制程中存在异常。可能引入Fe 元素的工序很多,较常见的是由制造、测试设备或材料引入,如单晶硅提取设备、镀膜设备、沉积设备、光刻机、显影机、光刻液、清洗液等引入的污染,甚至在曝光时的黄光区环境污染也有可能引入Fe 元素。而Fe 元素的污染可能会覆盖或阻挡光刻,导致内部线路蚀刻异常,电路逻辑发生混乱,使得IC 功能偏离了实际的设计。

4 结论

本文结合基础电性测试、X 射线测试、示波器测试、SEM 测试、物理开封、FIB-SEM 测试和EDS 测试,分析得到了某型号DOB 封装LED 光源亮度下降的根本原因是电源IC 功能异常。而该电源IC 失效原因为Fe 元素的残留与污染造成的蚀刻异常,含Fe 元素异物镶嵌在芯片内部,导致内部蚀刻线路异常,造成内部功能单元失效,最终使集成电路功能偏离设计,局部或全部失效。针对这些情况,建议晶圆厂加强对芯片制程的工艺管控,封装厂加强芯片的来料检验,同时增加焊线后的检测工序。