大功率LED 芯片直接固晶热电制冷器主动散热*

梁仁瓅,牟运,彭洋,胡涛,王新中

(1.深圳信息职业技术学院信息技术研究所,广东深圳 518172;2.电子科技大学(深圳) 高等研究院,广东深圳 518110;3.中山大学集成电路学院,广东深圳 518107;4.华中科技大学航空航天学院,武汉 430074)

1 引言

发光二极管(LED)作为新一代的半导体固态发光器件,具有发光效率高、寿命长、节能环保、结构尺寸小等优势,已经取代了白炽灯、荧光灯等传统照明光源,广泛应用于室内照明、室外照明、投影显示、汽车大灯、特种照明等领域[1-3]。随着对照明亮度和光通量要求的不断提升,LED 逐渐朝着高输入功率密度和多芯片集成方向发展,以实现高亮度光输出。但常用的LED 芯片存在电光转换损耗(转换效率不足60%),导致部分输入电功率转换为热功率,且多芯片集成时LED 产生的热量更多、更聚集,导致LED 结温迅速升高,严重影响LED 器件的发光性能与长期可靠性[4-6]。因此,散热问题成为大功率LED 封装的关键技术瓶颈。

目前,LED 的散热方式主要分为被动散热和主动散热。被动散热依赖封装材料和结构自身的热传导特性进行散热,封装材料包括导热基板、键合材料、热界面材料、翅片等,封装结构主要是芯片倒装结构、芯片垂直结构和芯片正装结构。被动散热的效果取决于封装材料的热导率、界面质量等,被动散热方式仅适用于小功率LED 封装散热。针对大功率LED 工作时产生的大量热量和高工作温度的问题,研究者开始采用主动散热技术对大功率LED 进行有效热管理,主动散热技术包括风扇、微流道、相变、热管和热电制冷等[7-10]。在这些方法中,热电制冷器(TEC)具有制冷效率高、绿色环保、无噪音、可靠性高等优势,是理想的主动散热方式[11-12]。但现有技术多采用有机黏合剂连接LED 模块与TEC 模块,低导热、低耐热的有机黏合剂会造成整体结构可靠性低和使用寿命短等问题,且不利于实现小型化和集成化的封装应用[13-15]。由此可见,迫切需要引入高效的主动散热技术来降低大功率LED 器件的工作温度,提升其发光性能和长期可靠性,促进大功率LED 照明技术的发展。

本文采用一种大功率LED 芯片直接固晶热电制冷器的主动散热方法,利用TEC 的珀尔帖效应有效增强了大功率LED 的热耗散能力。采用高精度陶瓷基板和纳米银膏材料制备出高性能TEC,再将LED 芯片直接固晶于TEC 冷端陶瓷基板焊盘上,实现LED 芯片与TEC 的集成封装,从而获得LED-TEC 主动散热模块,并测试分析了LED-TEC 模块的散热效果以及大功率LED 的光热性能。

2 实验部分

2.1 LED-TEC 模块制备

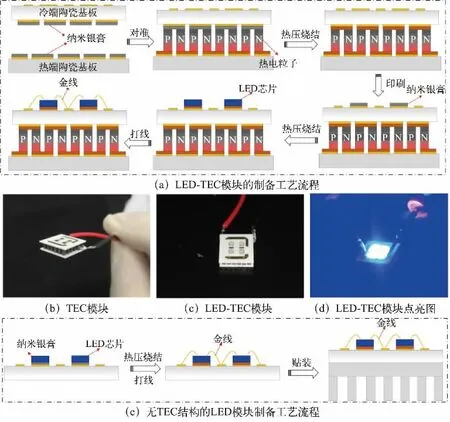

LED-TEC 模块的制备工艺流程如图1(a)所示。首先将自制纳米银膏均匀印刷在冷端和热端陶瓷基板的金属线路层上,随后将P 型和N 型Bi2Te3热电粒子(尺寸为1 mm×1 mm×2 mm)与冷端和热端陶瓷基板的金属线路层光学对准,再在真空焊接炉内进行热压烧结,获得高性能TEC 模块,TEC 模块如图1(b)所示。烧结压力和烧结时间分别为2 MPa 和30 min,烧结温度在225~300 ℃。然后,在TEC 模块的冷端陶瓷基板再次印刷自制纳米银膏,并将4 颗大功率蓝光LED 芯片(LED 发光波长λ=450 nm,尺寸为1.5 mm×1.5 mm×0.5 mm)贴装在纳米银膏表面,在250 ℃、2 MPa 条件下热压烧结10 min。最后采用金丝球焊线机打线,实现LED 芯片与冷端陶瓷基板的电连接,从而制备出LED-TEC 主动散热模块,LED-TEC 模块如图1(c)所示。对LED 芯片施加电流时,4 颗LED 芯片均发出蓝光,表明LED-TEC 模块电路连接正常,无短路等不良情况,图1(d)为LED-TEC 模块点亮图。为了避免TEC 热端累积过多的热量和削弱TEC 的主动散热能力,将TEC 热端底部连接散热器,以维持TEC 热端较低的工作温度。此外,为了排除TEC 模块自身热阻的影响,将LED 芯片用纳米银膏固晶在冷端陶瓷基板后,用导热硅脂直接贴装在散热器表面,对比有无TEC 结构对LED 工作性能的影响,无TEC 结构的LED 模块的制备工艺流程如图1(e)所示。

图1 LED-TEC 模块的制备工艺流程及其实物和无TEC 结构的LED 模块制备工艺流程

2.2 性能表征

采用配备能谱仪(EDS)的扫描电子显微镜(SEM)观察纳米银膏、烧结银层和互连接头断裂面的微观形貌。采用台阶仪和RTS-8 型四探针测试仪分别测试烧结银层厚度和方块电阻,从而计算出烧结银层的电阻率。为了评估LED-TEC 模块的主动散热性能,采用光电分析系统测量大功率LED 芯片的输出光功率。通过热红外成像仪采集LED 芯片和LED-TEC 模块的冷端温度,并通过热电偶采集LED-TEC 模块的热端温度,其中TEC 输入电流和LED 芯片电流的范围分别为0.5~3.0 A 和0.2~1.0 A,测试环境温度约为24 ℃。

3 结果与讨论

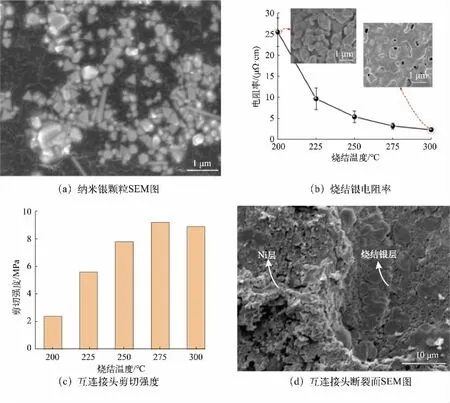

取少量纳米银悬浮液进行SEM 测试,测试结果如图2(a)所示,纳米银颗粒呈现不规则形状,颗粒粒径主要分布在70~150 nm,平均粒径为96 nm。金属层低电阻率有助于电热快速传输,对器件散热有着重要影响。为此,探究了烧结温度对烧结银层电阻率的影响,烧结银电阻率如图2(b)所示,可以看出烧结银层的电阻率随着烧结温度的升高而逐渐降低。当烧结温度从200 ℃增加到300 ℃时,电阻率从25.6 μΩ·cm降低到2.31 μΩ·cm。此外,纳米银颗粒在200 ℃烧结后已出现明显的生长现象,粒径增加至数百纳米,颗粒以烧结颈方式相连。当烧结温度增加至300 ℃时,烧结颈尺寸明显增大,并形成连续性烧结脉络,实现了纳米银颗粒的高效烧结。图2(c)显示了烧结温度对互连接头剪切强度的影响,增加烧结温度有利于增强互连接头的剪切强度。当烧结温度从200 ℃增加到275 ℃时,剪切强度从2.4 MPa 增加到9.6 MPa,当烧结温度进一步升高到300 ℃时,剪切强度略微降低到9.2 MPa,因此275 ℃为TEC 模块的最佳烧结温度。此外,对275 ℃烧结的互连接头断裂面形貌进行了分析,发现断裂位置主要出现在Bi2Te3热电粒子与Ni 层之间,未出现在烧结银层互连界面,说明Bi2Te3热电粒子与自身Ni 层结合强度较低,互连接头断裂面SEM 图如图2(d)所示。

图2 纳米银膏及其烧结互连性能

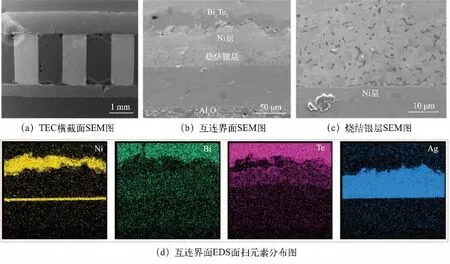

LED-TEC 模块横截面微观形貌和成分分析如图3 所示。纳米银膏在275 ℃烧结后,与热电粒子和上下陶瓷基板金属层形成了良好的接触,可清晰观察到烧结颈和粗化烧结韧带等,且互连界面无明显开裂现象。整个烧结银层由彼此互连的烧结脉络和纳米级孔隙组成,与烧结银层表面微观形貌类似。值得注意的是,Bi2Te3热电粒子与自身Ni 层间出现了轻微裂缝,表明互连界面薄弱处为热电粒子与Ni 层间,未出现在烧结银层互连界面,这与图2(d)的断裂面位置一致。此外,互连界面检测到Ni、Bi、Te、Ag 等主要元素,且Ni 层、烧结银层和Bi2Te3热电粒子之间具有清晰的界面,无元素扩散现象,表明烧结银层与Bi2Te3热电粒子和陶瓷基板之间形成了良好的互连界面,无界面分层和开裂情况。

图3 LED-TEC 模块横截面微观形貌和成分分析

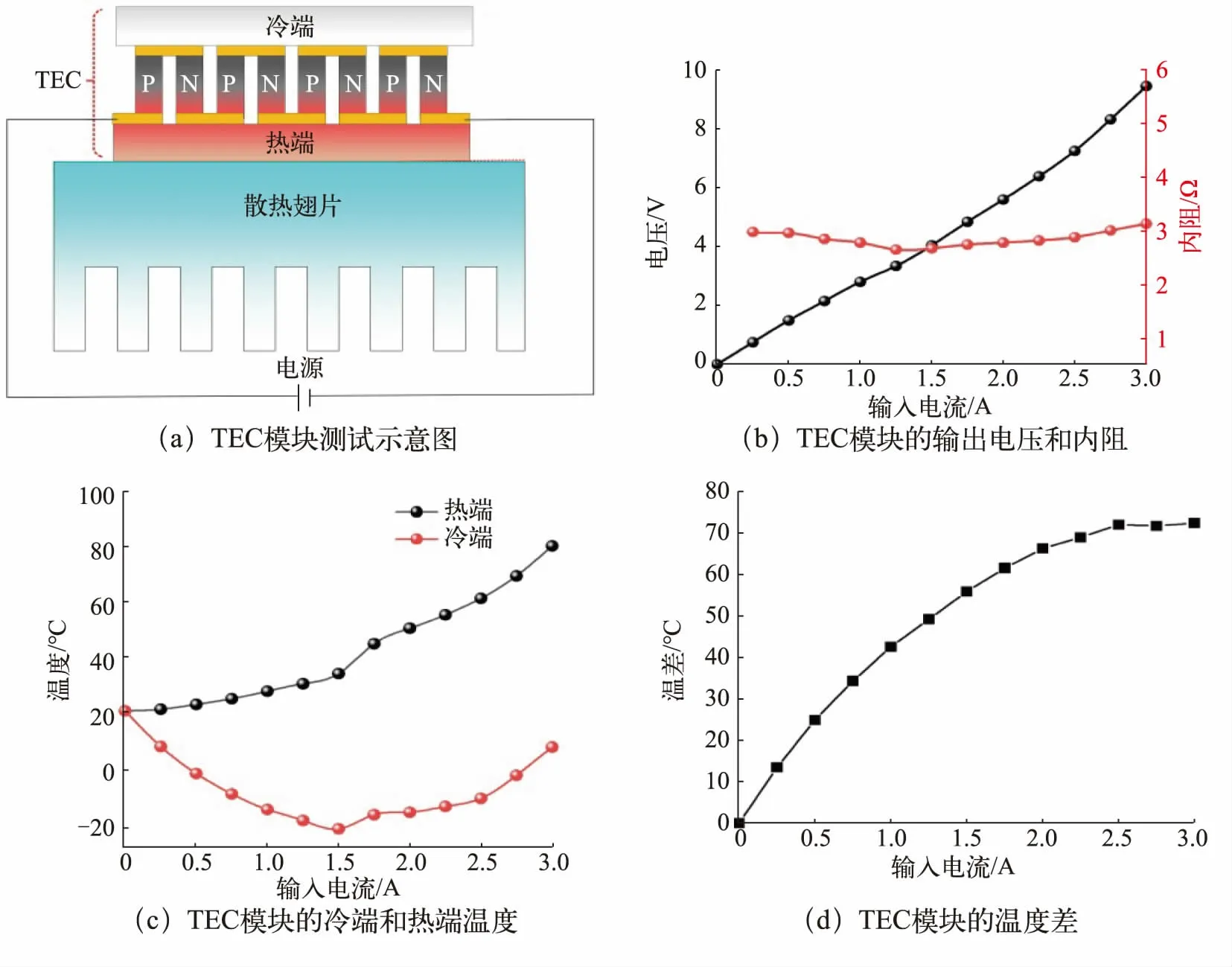

图4(a)为TEC 模块的测试示意图。将TEC 热端基板正负极接入直流电源,设置电源电压阈值为30 V,通过调节输入电流来分析TEC 模块的热电制冷性能。测量TEC 内阻时,将TEC 作为电阻元器件,采用直流电源输入电流,并测试TEC 输入端和输出端的电压差,根据欧姆定律计算TEC 内阻。图4(b)显示了输入电流与TEC 模块电压和内阻的关系。TEC 模块电压与输入电流近似呈线性关系,当输入电流增加到3 A时,TEC 模块电压增加到9.45 V,电阻值为3.15 Ω。此外,在不同输入电流下,TEC 模块的内阻在2.80~3.15 Ω间缓慢变化,平均内阻为3.02 Ω,说明TEC 在工作时内阻相对稳定。图4(c)显示了不同输入电流下TEC模块的冷端温度和热端温度,当输入电流从0 A 增加到3 A 时,TEC 模块的热端温度从20.5 ℃增加到80.4 ℃,而TEC 模块的冷端温度先从20.5 ℃下降到-22.2 ℃,再上升到7.4 ℃。此外,随着输入电流的增加,TEC 模块的温差先增加而后趋于平稳,TEC 模块的温度差如图4(d)所示。当输入电流为2.5 A 时,TEC温差达到最大值,约为72.4 ℃。随着输入电流的进一步增大,TEC 模块的温差保持稳定,无上升趋势。这是由于TEC 模块在大电流作用下会产生过多的焦耳热,焦耳热会削弱TEC 模块的珀尔帖效应,减弱TEC 的制冷能力;此外,在大电流作用下,TEC 模块的热端高温会通过Bi2Te3热电粒子传递到TEC 模块冷端,从而在TEC 模块冷端侧表现出温升现象,当珀尔帖效应与焦耳热保持相对平衡时,TEC 温差不再继续增加,保持相对稳定。从器件制冷散热的角度出发,希望TEC冷端保持低温环境,TEC 热端温度相对较低,从而避免引入新热源,影响器件的散热效果,因此,1.5 A 为TEC 模块的最佳输入电流,此时TEC 模块冷端温度最低,为-22.2 ℃,TEC 模块温差高达56.2 ℃。

图4 TEC 模块的热电制冷性能

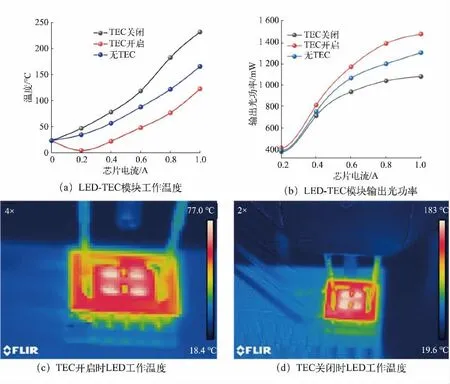

图5(a)显示了LED 芯片电流和TEC 工作状态对LED-TEC 模块工作温度的影响,其中TEC 开启时的输入电流为1.5 A。从图5(a)可以发现,当TEC 开启时,LED-TEC 模块的工作温度始终低于TEC 关闭时的工作温度。TEC 关闭时,当芯片电流从0 A 增加到1.0 A 时,LED-TEC 模块的工作温度从23.8 ℃升高到232 ℃;TEC 开启时,LED-TEC 模块的工作温度先降低至4.8 ℃,再升高到123 ℃。相比于TEC 关闭和无TEC 结构,在芯片电流为1.0 A 时,LED-TEC 模块可将工作温度分别从232 ℃和166 ℃降低到123 ℃,降温幅度分别达到109 ℃和43 ℃,说明TEC 能有效降低LED 的工作温度。此外,随着芯片电流的增大,风冷散热器表面温度缓慢上升,但始终低于50 ℃。图5(b)显示了LED 芯片电流和TEC 工作状态对LED 输出光功率的影响。LED 输出光功率随着芯片电流的增大而增加,但TEC 关闭和无TEC 结构时的LED 输出光功率明显低于TEC 开启时的LED 输出光功率。当芯片电流从0.2 A 增加到1.0 A 时,TEC 关闭时LED 输出光功率从392 mW 增加到1 087 mW,无TEC 结构时LED 输出光功率从402 mW 增加到1 308 mW,TEC 开启时LED 输出光功率则从426 mW 增加1 479 mW。相比于TEC 关闭和无TEC 结构,在芯片电流为1.0 A 时,LED-TEC 模块可将LED 输出光功率分别从1 087 mW 和1 308 mW 提升到1 479 mW,光功率提升幅度分别达到36.1%和13.1%。图5(c)(d)分别表示TEC 开启和关闭时LED-TEC 模块的红外热像图,其中LED 芯片电流为0.8 A。可以发现,LED-TEC模块的热点均出现在LED 芯片表面,TEC 开启时LED 工作温度为77 ℃,远低于TEC 关闭时LED 的工作温度(183 ℃)。以上结果表明,LED-TEC 模块为大功率LED 主动散热提供了一种简便、高效的方法。

图5 LED-TEC 模块主动散热和光热性能

4 结论

本文针对大功率LED 的散热需求,研究了大功率LED 芯片直接固晶热电制冷器主动散热方法。首先利用高精度陶瓷基板和纳米银膏材料制备出高性能TEC,其中烧结银层与热电粒子和陶瓷基板间形成了良好的互连界面,无界面分层和开裂;当TEC 输入电流逐渐升高时,TEC 模块的冷端温度最低可达-22.2 ℃。随后将LED 芯片直接固晶于TEC 冷端陶瓷基板焊盘上,实现LED 芯片与TEC 的集成封装,制备出LED-TEC 主动散热模块。在芯片电流为1.0 A 时,由于TEC 的珀尔帖效应,LED-TEC 模块可将LED 芯片的工作温度从232 ℃降低到123 ℃,降温幅度高达109 ℃,且可将LED 的输出光功率从1 087 mW 提升到1 479 mW,光功率提升幅度高达36.1%。实验结果表明,大功率LED 芯片直接固晶热电制冷器是一种简单、高效的主动散热方法,有助于提高大功率LED 的发光性能和长期可靠性,推动半导体照明技术创新和行业发展。