管路优化设计与疲劳寿命研究

王 毅,张 萌,卫 强,刘 艳,张 翼,李原良,孙 恒

(1.北京宇航系统工程研究所, 北京 100076;2.河南航天液压气动技术有限公司, 郑州 450048)

0 引言

金属软管是现代工业管路中广泛采用的一种柔性连接管道,具有质量轻、柔性好、体积小、耐腐蚀、耐高低温等特点,广泛应用于石化、冶金、机车、船舶、航空航天、特种设备、城市供水及能源建筑等领域[1-2]。金属软管是由不锈钢波纹管外编织一层或多层钢丝或钢带网套的柔性管道元件,航天领域主要用在火箭的增压、伺服供气、舱段吹除、气封等管系上,其作用是补偿管路及其边界的安装偏差和工作变形。从结构上分为单机和零件,前者是软管两端焊接了接管嘴或法兰可以直接和所在管系连接;后者软管两端只有接头,没有接管嘴或法兰,需要焊接到管系上。金属软管由钢丝网套部分和两端连接接头焊接而成,其中网套又由金属波纹管、接管、环、钢丝网套焊接而成。

黄薪钢等[3]针对金属软管在使用过程中发生泄漏的问题进行了失效原因分析,提出了相应的改进建议和预防措施。王增等[4]分析得出了振动载荷是导致波纹管疲劳失效的主要原因。韩淑洁等[5]采用 ANSYS 对金属软管的轴向拉伸和压缩进行了仿真计算;杨义俊[6]采用ANSYS对金属软管进行内压和轴向位移载荷下的应力分析;甘士闯[7]采用 ANSYS对金属软管进行多种工况下的应力分析。倪洪启等[8]利用试验法和有限元法相结合的方式对加装网套的波纹金属软管进行疲劳寿命分析预测,为软管的疲劳设计提供参考。贾铎等[9]对金属软管运用有限元求解变形后的路径形状的计算方法对金属软管的长度和补偿工作条件下的曲率半径进行了分析,得到金属软管的管形变化可满足发动机位移补偿要求。赵剑等[10]研究了承压状态下编织网套对金属软管的增强机理及相互作用模式,给出了基于有限元解定量评估网套增强能力及校核网套强度的理论分析方法。此外金属软管结构的焊接接头薄弱部位的分析可从裂纹长度、材料性质及外部载荷等多个方面开展工作,目前主要采用有限单元法(FEM)、扩展有限单元法(XFEM)、边界单元法(BEM)、无网格法和SBFEM[11-14]等开展分析。

综上所述,一些研究人员对网套波纹金属软管进行了研究并对其疲劳寿命进行预测分析,取得了一定的成果。基于低温管路的优化设计需求,本文中设计了能够满足补偿量要求的金属软管,通过获得了金属软管的性能作为仿真输入的参数,管路内部流体采用液态声学单元模拟,开展硬管结构和金属软管结构2种管路的仿真分析,并且利用有限元仿真分析和试验结合的方式对优化设计后的金属软管管路进行振动疲劳寿命预测,为后续管路的优化设计提供参考

1 低温管路结构特征

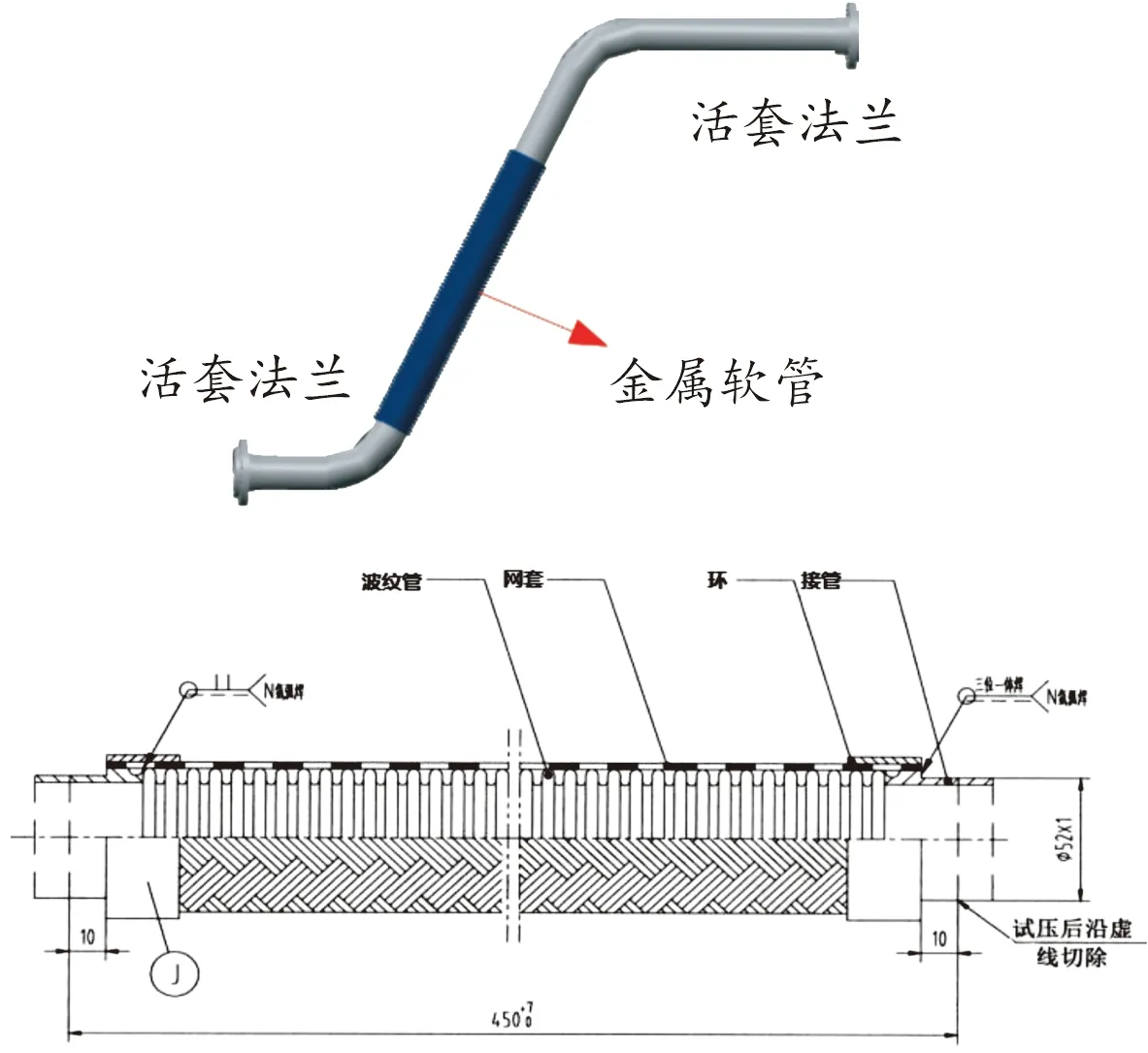

某低温管路主要用于发动机的预冷及回流工作,更改前为纯硬管结构直接连接发动机和贮箱,管材为1Cr18Ni9Ti,管路通径为Φ52*1 mm,由于金属软管具有质量轻、耐腐蚀、抗疲劳和柔性好等优点,本次优化设计利用金属软管替代原管路中部分直边段硬管,更改后为金属软管结构管路能够适应更大的变形,2种管路结构的三维模型及结构尺寸如图1和图2所示。

图2 某低温管路软管结构形式及尺寸

2 振动疲劳理论

2.1 振动理论

管路在工作过程中要承受内压、高低温、位移、振动等载荷,在研制过程中要进行正弦扫频、定频振动及随机振动力学环境考核试验,边界条件复杂,其可能的失效形式包括强度破坏和疲劳破坏[15-16]。在系统产品组件试验中曾多次发生结构振动疲劳破坏的现象,结构的振动疲劳一般属于应力疲劳,疲劳的寿命分析一般结合材料的S-N曲线选择合适的疲劳损伤模型进行[17]。由振动理论可知,管路振动的动力学微分方程如式(1)所示。

(1)

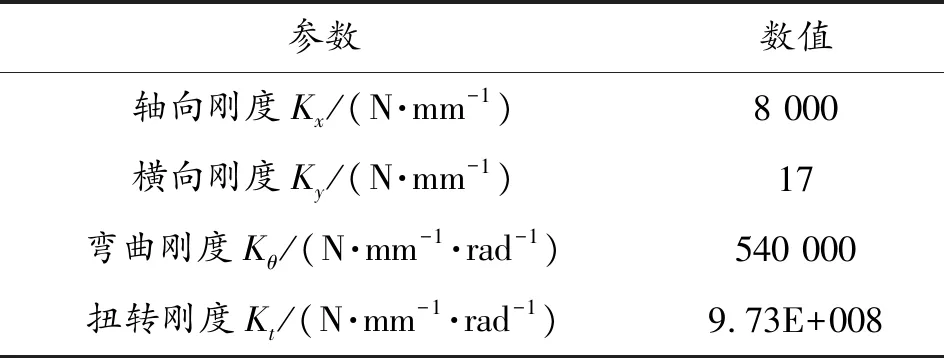

式(1)中:[M]为管路整体结构的质量矩阵;[C]为管路结构的阻尼矩阵;[K]为管路结构的刚度矩阵; {F(t)}为管路整体结构的激励载荷;{χ}为管路结构的振幅。

2.2 疲劳累计损伤理论

针对处于振动幅度相等载荷的振动环境下,可直接由材料的S-N曲线估算出结构所承受载荷下的疲劳寿命。管路主要承受正弦扫频、定频、随机振动等多种载荷环境,无法通过材料的S-N曲线预测寿命,只能依靠Miner线性疲劳累计损伤理论进行分析。在实际工程中,Miner线性疲劳累积损伤理论得到广泛运用,即认为在多级应力幅值加载条件下,不同时刻的应力幅值之间彼此独立、互不相干,其所造成的疲劳损伤可进行线性叠加,当该叠加值增至临界值时,结构将发生疲劳破坏[18]。结构在多级载荷循环作用下的疲劳损伤度D可根据载荷循环次数n和对应应力水平下的疲劳寿命N按照式(2)计算。

(2)

式(2)中:k为应力水平级数;ni为第i级应力水平下的循环次数;Ni为第i级水平应力下的疲劳寿命。

3 有限元仿真模型

3.1 材料及参数

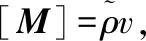

管路硬管段、活套法兰、金属软管接头、钢丝网套均由1Cr18Ni9Ti组成,密度为7.90×103kg/m3,泊松比为0.29,其他材料力学性能见表1所示,金属软管的等效刚度见表2。

表1 材料力学性能

表2 金属软管等效刚度

3.2 有限元模型

对硬管结构的低温管路直接进行简化,两端活套法兰只保留法兰部分,两端法兰和管路部分均设置为实体模型。对带金属软管结构的低温管路进行简化处理,法兰部分简化同硬管结构,管路部分简化为壳模型;金属软管为真实模拟材料参数,保留两端接头后简化为4段连接单元(Cartesien+Cardan),试验测得软管的性能参数作为输入,其各向刚度设置表2中参数;软管结构重量和内部液氮重量分散施加在5个节点上;管路内部流体建立实体模型,采用液氧声学单元模拟。2种结构管路模型中实体连接部位均按Tie连接处理,实体与壳单元连接采用Shell-to-solid-coupling连接处理,简化后管路有限元模型见图3所示。

图3 低温管路有限元模型

3.3 载荷条件

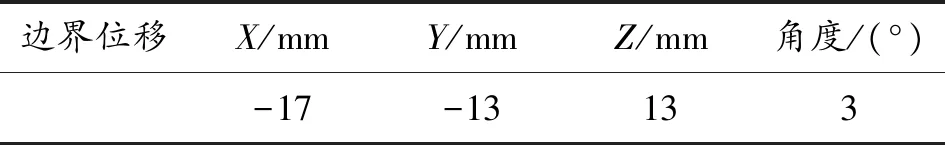

为模拟真实温度载荷变化,初始温度设定为293 K,施加边界位移后模型施加80 K的低温载荷模拟真实工况,管路内的工作压力2.4 MPa(表压),同时在管路硬管长的一端法兰施加固定约束,硬管短的一端施加位移边界条件,管路移动端位移边界如表3所示,鉴定随机振动条件如表4所示,振动试验方向为X、Y、Z三个方向。

表3 振动试验管路移动端边界条件

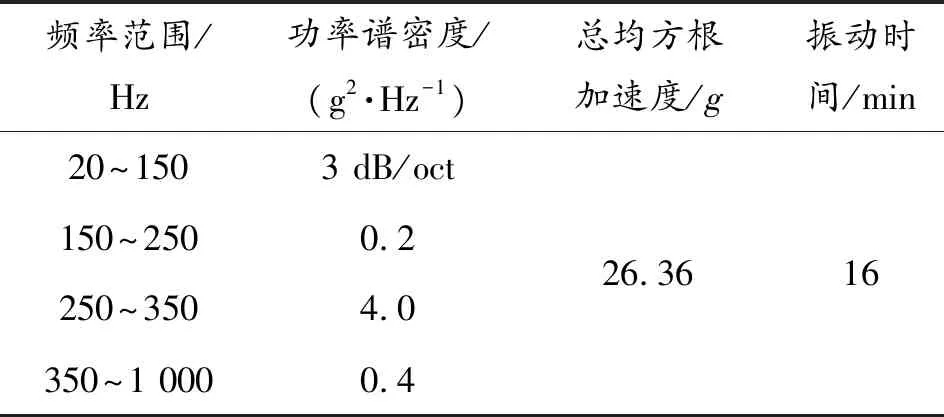

表4 高频段随机振动鉴定试验条件

4 结果与分析

有限元仿真分析为2步:第1步为ABAQUS振动响应分析,第2步为Ncode疲劳寿命分析。对硬管结构和金属软管结构的2种管路分别开展静力分析、模态分析、疲劳寿命分析,得到仿真分析结果如下。

4.1 静力结果分析

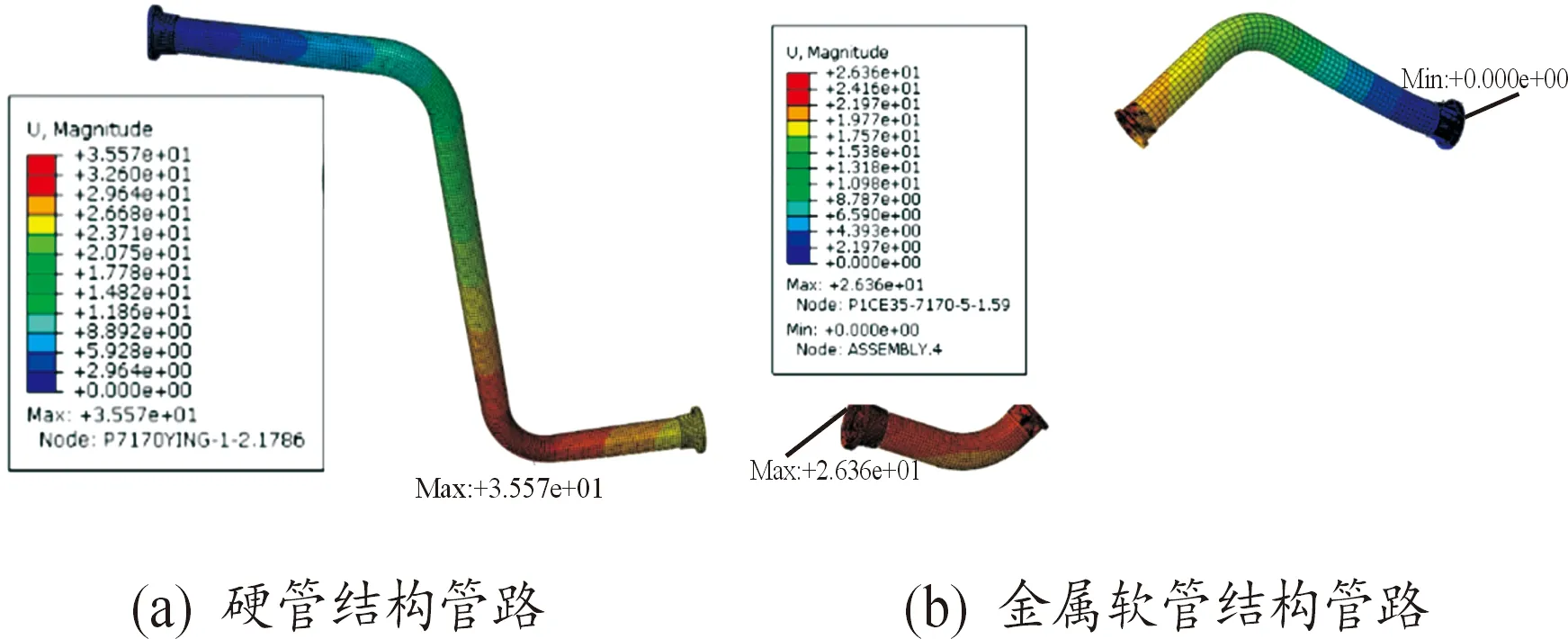

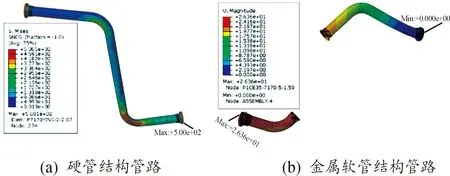

对2种结构管路分别施加温度、内压、位移条件等边界,利用ABAQUS软件进行有限元分析,得到静力分析结果包括静载位移、静应力和塑性应变结果如图4—图6所示。

图4 管路静载位移分布云图

图5 管路静应力分布云图

图6 管路塑性应变分布云图

硬管结构的位移变化最大部位处于管路加载端的弯管区域,最大值为35.56 mm,金属软管位移变化最大部位位于加载端,最大值为26.36 mm;硬管结构的应力变化最大部位位于加载端,最大应力为500.1 MPa,弯管部位的应力也较大,大小为465.7 MPa,金属软管静应力最大位置位于管路硬管长的一端法兰与管子焊接部位,最大静应力为576.4 MPa,此时,金属软管结构的管路部分地方已进入屈服区间。

4.2 模态结果分析

对充分考虑仿真模拟的真实性,内部液体采用声学单元模拟其质量属性,有限元模态分析得到硬管结构和金属软管结构前14阶的模态固有频率曲线如图7所示。工程上一般取前四阶的模态结果作为参考,本次给出管路2种结构各阶固有频率及模态振型如图8所示,硬管结构由于刚度较大,因此各阶频率相较于软管结构高很多,金属软管机构的前四阶模态固有频率基本在50 Hz以内。

图7 2种结构各阶模态对比曲线

图8 管路各阶振动模态与频率

4.3 振动疲劳结果分析

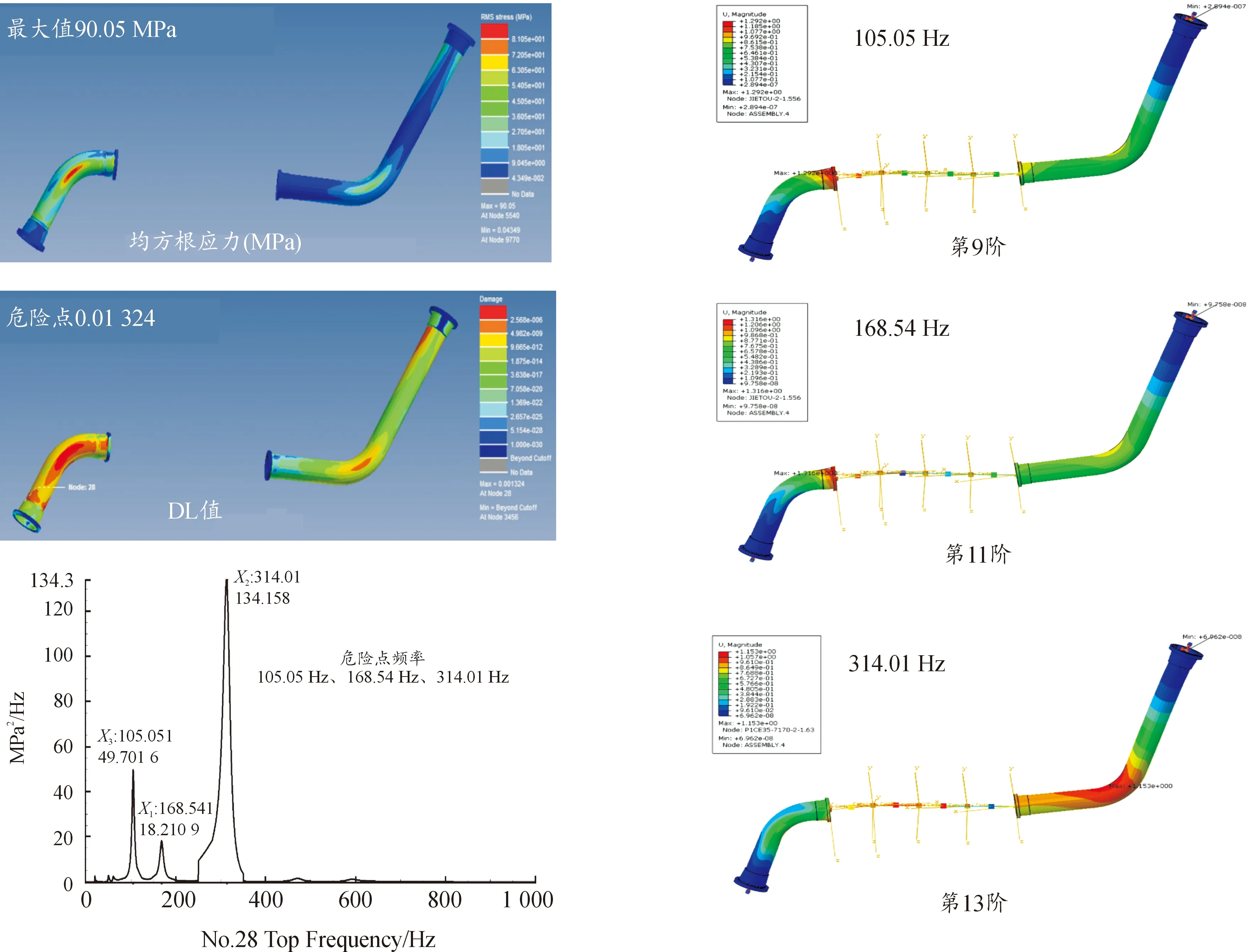

通开展管路在鉴定量级随机振动载荷作用下的均方根应力和损伤DL值进行分析,2种结构的均方根应力云图及损伤DL值云图如图9和图10所示。

图9 硬管结构管路疲劳结果分析

图10 金属软管结构管路疲劳结果分析

从图9可以看出硬管结构管路随机振动载荷下的动应力最大均方根值为32.08 MPa,动强度疲劳寿命DL值为2.471E-9。动应力最大危险点对应的应力功率谱为96.329 Hz,对应模态第2阶振动为弯曲振动,振幅最大位置位于管路中间直边段。

从图10可以看出金属软管结构管路随机振动载荷下的动应力最大均方根值为90.05 MPa,动强度疲劳寿命DL值为0.001 324,疲劳寿命能够满足要求。从动应力最大危险点对应的应力功率谱可以看出危险点频率分别为105.05、168.54、314.01 Hz,对应模态分析结果的第9、11、13阶,第9、11阶对应的振幅最大位置为短硬管端接头与金属软管的钢丝网套焊接部位,第13阶对应的振幅最大位置为金属软管中间部位。

5 试验验证

依据上述仿真分析可知金属软管的静强度低于硬管结构,但能够满足强度使用要求,金属软管结构由于补偿作用明显能够减少管路的变形;金属软管结构的最大动应力大于硬管结构,疲劳寿命相较硬管结构变小,但是金属软管结构的DL值为0.001 324<<0.1,足以满足疲劳寿命的要求,因此,针对改进替换后的金属软管结构管路开展试验验证。

振动试验时,管路通过专用振动试验工装固定于振动台台面上,振动试验系统输出振动载荷,对振动台台面上的试验件施加符合试验条件的振动环境;低温内压环境通过液氮加压系统对管路加注液氮实现;管路位移通过在安装试验件移动试验工装予以施加。再通过加速度传感器、应变片、热电偶、数据采集系统等仪器设备获取试验件关键部位的响应,试验系统搭建如图11所示,现场试验安装。

试验前在管路上粘贴应变片实时监测试验过程中应变变化,并在管路和工装上粘贴加速度测点用来测量试验过程振动传递效果,依据测量结果可知,试验过程应变测量最大值为1 555 με,换算得到动应力最大值为317.53 MPa,位置为管路直边段短的一端法兰和管路焊接部位。试验测得动应力结果偏大的原因可能是由于振动工装的转接刚度不足造成振动响应放大,另外管路外表面绝热层对结果也会产生一定影响。

对比仿真分析结果和试验结果,发现金属软管结构的管路振动疲劳寿命的薄弱环节均位于管路直边段短的一端法兰和管路焊接部位,说明此处在焊接过程应控制好质量,避免出现缺陷影响疲劳寿命。对于焊接结构接头部位。

6 结论

本文中以某型低温管路为研究对象,开展了管路结构的优化设计,并利用有限元软件ABAQUS进行静强度分析和模态分析,用Ncode软件计算动应力和疲劳寿命,并针对金属软管结构管路开展试验验证,得到的主要结论为:

1) 同等载荷条件下,硬管结构和金属软管结构部分管路均进入了屈服区间,塑性应变值均在2%以内,由于金属软管的补偿能力强,软管管路相同部位的变形量明显小于硬管结构,管路结构在静载下能够满足使用要求。

2) 前四阶模态分析结果可知硬管结构各阶频率相较于软管结构高很多,振幅较大位置均位于管路中间的硬管部分或金属软管部分。

3) 金属软管结构的疲劳寿命低于硬管结构,但是金属软管结构在鉴定激励条件下的疲劳损伤DL值<0.1能够满足使用要求。

4) 优化设计的金属软管结构管路静强度和疲劳寿命均能够满足使用工况要求,并且其金属软管具有较大的补偿量,在管路安装过程具有良好的适应性。