涡旋式压缩机并联运行的应用方法简析

高 鹏,李鹏冲,周英涛,胡继伟

(冰山松洋压缩机(大连)有限公司,辽宁 大连 116033)

1 引言

压缩机并联结构是提高制冷机组的部分负荷性能的一种有效手段,推广压缩机并联系统对建筑节能有着重要的意义[1]。由于受到材料、加工水平、成本等因素的制约,提升机组满负荷性能的难度越来越大;而机组的部分负荷性能往往可以通过系统优化来提升,实现难度低、经济性好[1]。同一制冷工况条件下,不同形式的制冷机组其部分负荷的能耗是不同的,为了研究不同制冷机组部分负荷下的能耗,我们对单台大冷量带卸载功能的制冷机组与并联涡旋式压缩机组做一下简单的分析,目的是观察哪一种制冷系统在部分负荷时能耗更低;当冷库货物降到目标温度后,制冷机组处于短暂停机状态。随着外界环境温度对冷库的影响,冷库温度回升;为了维持冷库货物温度,制冷机组启动运行;这种情况制冷机组大部分时间在部分负荷运行;单台大冷量压缩机卸载运行时电机效率会降低,机组能效差;而并联涡旋式压缩机组在部分负荷运行时压缩机不需要卸载,可减少压缩机的运行数量进行应对,运行时其电机效率高,节能优势明显。且并联机组通过其控制程序可实现各台压缩机等时运行(整个运行周期内并联的每台压缩机运行时间大致相等);从而延长了制冷机组的整机使用寿命。

并联涡旋式压缩机组要稳定运行,需要解决好供油系统稳定可靠、制冷剂回气平稳、系统管路设置及并联机组容量分级控制相关事宜,下面我们对并联机组稳定运行需要关注的方面逐一进行了解:

2 涡旋式并联机组供油方式

冷冻油在压缩机中起到了润滑、冷却、密封的作用。在制冷系统中压缩机高压侧排出的制冷剂含大量冷冻油,其经过油分离器后仍会有少量冷冻油被排气侧制冷剂带入制冷系统,被带入制冷系统的冷冻油最后经过制冷循环被吸气侧制冷剂再次带回压缩机。

并联机组的技术难点是供油系统的稳定可靠性[1]。压缩机并联运行时,由于压缩机的排油量和系统回油量存在差异,长时间运行会引起压缩机的油面发生变化。压缩机的排油量大而回油量少时其油面会持续下降,出现缺油现象,引起压缩机轴承磨损甚至抱轴烧毁。

压缩机并联运行需要进行油平衡控制[2],为保证并联机组供油安全,以涡旋式压缩机为例简单介绍几种并联涡旋式压缩机的供油方式。

2.1 重力式被动回油并联方式

图1所示为重力式被动回油方式,压缩机并联运行,冷冻油存储在涡旋式压缩机低压侧油池中;运行时并联机组根据系统负荷情况来控制压缩机的运行数量,使机组运行稳定。

图1 重力式被动回油并联方式

即使同型号的压缩机并联运行,压缩机吸气回油量也会存在差异。因此,在压缩机油池上部设计一根均气管,均气管连接后要高于并联压缩机油池油面;在油池的下部设置一根油平衡管,油平衡管连接后要低于并联的压缩机油池油面。这样的设置方式利用连通器原理保证并联运行的压缩机油位大致相当。

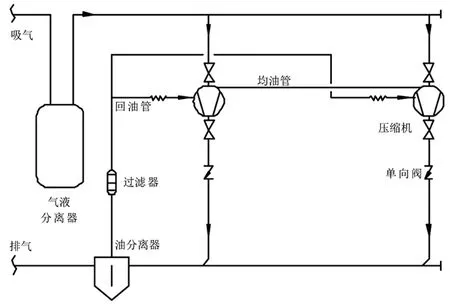

2.2 主动式非平衡并联回油方式

图2所示为主动式非平衡并联回油方式,在机组回气总管上加装吸气分配器,回气由分配器分配后,流向A压缩机的冷媒气体管路短且直,所以其压损小;而回气经分配器分配后流入B压缩机时,冷媒气体需要拐弯,导致气流在分配器局部产生压损,且流向B压缩机管路较长,有弯头,所以冷媒气体流入B压缩机时管路压损大。综上所述增加分配器后可使A压缩机低压腔压力略大于B压缩机低压腔压力;可保证压力依次降低,按压力大小顺序回油。

图2 主动式非平衡并联回油方式

如图当压缩机A和压缩机B同时运行时,吸气带回的冷冻油进入分配器后,由于分配器的腔体截面积突然增大,冷冻油微小的液滴会在重力作用下沉降,沉降下来的冷冻油优先回到压缩机A,多余的冷冻油会通过均油管流到压缩机B。

由于压缩机A低压腔压力会略高于压缩机B低压腔压力,压缩机A的冷冻油会流向压缩机B。最终到稳定平衡状态时,压缩机B的油位会略高于压缩机A的油位。

如单独运转压缩机A,此时压缩机B低压腔压力会高于压缩机A低压腔压力;可以保证压缩机A的油位稳定。

如单独运转B压缩机,此时B压缩机低压腔压力会低于A压缩机低压腔压力;则A压缩机的油会在压差的作用下流向B压缩机。可以保证B压缩机运行时油位稳定。

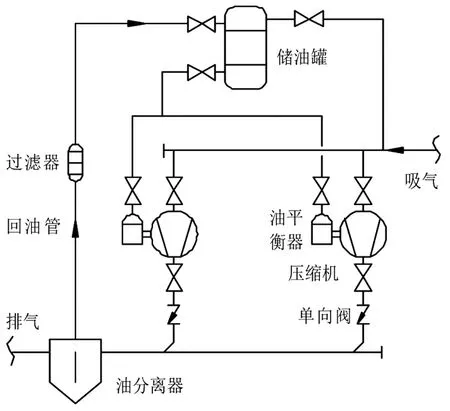

2.3 油平衡器控制油位并联回油方式

图3所示为油平衡器控制油位回油方式。使用一个储油式油分离器或储油罐进行储油,利用油平衡器对压缩机油位进行控制。压缩机缺油时油平衡器补油部件开启对压缩机进行补油,到达设定油位时补油完毕。

图3 油平衡器控制油位并联回油方式

2.4 内部高压并联回油方式

图4所示为内部高压并联回油方式,利用压缩机排气压力和吸气压力之间产生的压力差将油分离器中的冷冻油压入压缩机;为了调节回油速度,需要根据经验设计毛细管长度和管径或通过试验确定。

图4 内部高压并联回油方式

3 制冷剂回气要求

并联机组稳定运行时应避免压缩机制冷剂回气不均,确保运行的各压缩机回气量尽量均匀。

对于并联机组,笔者建议采用多管方式设计,气液分离器出口为多管方式,每台压缩机对应一根回气管;制冷剂和润滑油在气液分离器中分离,这样可以使得气液分离器中的制冷剂和润滑油分配的比较均匀,即使运行频率不一致的压缩机也可获得合适的冷媒量,确保并联机组稳定运行。

在并联机组中,气液分离器接管不建议使用一进一出模式。气液分离器接口管为一进一出模式时,由于并联压缩机管路设计的差异化及压缩机运行频率的不同步,会造成压缩机的回气不均,不能获得合适的制冷剂量。当一台压缩机独立运行时,回气总管流速偏低会导致运行中的压缩机回油不良或回油持续减少(并联的压缩机数量越多,单台压缩机运行时回油效果越差),因此在并联机组制冷系统中,气液分离器连接管不建议使用一进一出模式(图5)。

图5 气液分离器接管一进一出模式

4 系统管路

并联机组吸排气的分支管与吸排气集管连接时采用Y形接头,这样对减振、减噪、减小管路阻力损失及优化气流组织均有较好的效果;吸排气集管连接处建议用Y形三通,不建议使用T形三通,下图所示为排气管路Y型三通连接管路形式,此连接形式有利于减小管路压损优化气流组织。

5 并联机组容量分级控制

压缩机并联运行时,其优势是可以根据系统负荷进行容量控制。例如,4台型号相同的压缩机并联运行可实现0%~25%~50%~75%~100%容量分级控制;多台相同或不同规格的压缩机并联运行与单台大容量压缩机运行相比,单台大容量压缩机在部分负荷运行时需要卸载,而处于卸载状态的压缩机其电机效率变差;并联机组在部分负荷下运行时通过减少压缩机的运行数量匹配系统的负荷,不需要卸载,因而并联机组在部分负荷下运行能效高。

开机时可控制压缩机依次开机运行,相比单台大容量压缩机运行可降低并联机组启动电流。

运行过程中其中一台压缩机损坏或故障时,并联的其他压缩机可继续运行;若系统采用单台大容量压缩机,其损坏或故障时,冷库内的货物无法被冷却,会给客户造成经济损失;而并联机组其中的一台压缩机损坏时仅花较少的钱便可对其进行更换,对业主而言安全系数更高。

并联机组各压缩机可实现等时运行,在部分负荷时也降低了压缩机频繁启停的频次,提高了机组的可靠性。

6 并联涡旋式压缩机组在客户处的运行状态及客户满意度

为了更好的服务客户和了解市场需求,公司组织了相关人员对重点客户进行了回访,与客户交流过程中,了解到客户有扩建冷库的需求,用于超市仓储货物制冷保鲜;目前正在运行的冷库使用了一台带卸载功能的制冷机组,制冷运行时能耗偏高,减少了客户的收益;对于新建的冷库,客户的目标是把制冷能耗降下来;其原计划选用变频制冷机组,后经成本核算,变频机组价格超出了预算;了解到客户的诉求后,我们认真地进行了分析,最终给客户推荐了成本偏低的并联涡旋式压缩机组。

2个冷库容量相近,冷冻的货物量相当;客户通过观察发现并联机组运行稳定,耗电量低,节能效果明显;其对我们推荐的并联涡旋式压缩机组的运行效果满意。

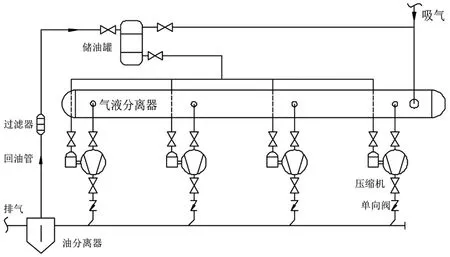

客户处并联涡旋式压缩机组系统原理图图6:

图6 客户处并联涡旋式压缩机组系统原理图

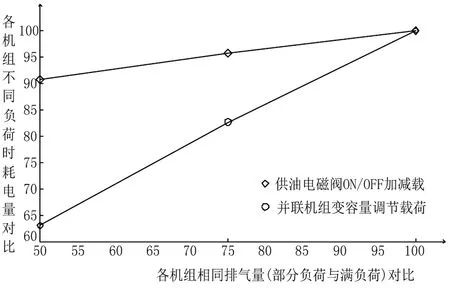

客户处单台带卸载功能的机组与并联涡旋式压缩机组在不同排量下能耗如图7。

图7 单台带卸载功能的机组与涡旋式并联机组在不同排量下能耗

通过客户处2台机组不同排量下的能耗图可见,在满负荷的情况下2台机组的能耗大致相当,在75%和50%部分负荷运行状态时涡旋式并联机组能耗低,节能优势明显。

7 结语

笔者对涡旋式并联机组使用时所关注的供油方式、制冷剂回气要求、系统管路、及并联机组容量控制进行了简单的分析,以系统原理图的形式重点分析了并联机组运行时油系统的几种模式及特点,并对制冷剂回气方式、系统管路及机组容量调节进行了浅析。结合客户使用案例,进一步验证了部分负荷运行时并联机组可以降低机组运行的能耗;希望设计者在今后的设计工作中多从客户使用的角度考虑,不断完善并联机组的系统设计,使其运行更加稳定可靠。