脉冲电流强度对TIG增材制造2219铝合金显微组织与拉伸性能的影响

邓 威 ,武 永 ,吴汝波 ,肖剑烨

(1.南京航空航天大学机电学院,南京 210016;2.中国船舶集团有限公司第七二五研究所,洛阳 471023)

0 引言

2219高强铝合金广泛应用于航空航天领域[1-2],其常规制造工艺为高温锻造[3],存在着难以成形复杂结构、小批量开模成本高等问题。电弧增材制造(WAAM)是一种以熔化极气体保护焊(GMAW)、钨极氩弧焊(TIG)或等离子弧焊(PAW)为热源,丝材为原料,逐层熔融堆积的成形技术,其优势在于设计自由度高、材料利用率高、不需要模具等,尤其适合于小批量大型铝合金复杂结构件的制造[4-5]。2219铝合金焊接性能优异,TIG是其常用连接方式,设备稍加改造即可用于WAAM。在WAAM 过程中铝合金经过多次凝固重熔,易产生显微气孔[6]、脆性θ相(Al2Cu)聚集[7]、元素偏析等缺陷,导致力学性能不稳定;并且增材制造的构件表现出明显的性能各向异性[8],严重影响构件的服役能力。目前,消除上述缺陷的主要途径包括调控电流参数、引入活性剂以及焊后热处理等[9]。

在WAAM 过程中采用普通交流电源时,持续的热输入会积累过多热量,导致晶粒粗大,因此通常使用脉冲电流以降低热输入、细化晶粒以及减小孔隙率,从而得到理想的组织和性能[10]。在脉冲电流持续作用时间内,材料的一个点熔化,直到熔池达到所需的熔深;在基值电流持续作用时间内,只需提供足够的能量来维持电弧。脉冲TIG增材制造过程中通过控制脉冲电流和基值电流的周期性切换,在不影响熔池深度的前提下调控热输入,可获得晶粒尺寸均匀、飞溅少的高质量构件[11-12]。对于整个WAAM 过程,改变有效电流大小能够调节热输入,从而调节熔池几何形状与熔融金属凝固过程[13]。WU等[14]利用脉冲电流进行低热输入沉积Ti-6Al-4V合金,获得了细小的α相,合金的抗拉强度和屈服强度都有所提高。姚云飞等[15]分别选用4种电流模式沉积2219铝合金构件,比较了电流模式对冷金属过渡(CMT)增材制造过程的影响,其中高级脉冲CMT工艺显著降低了孔隙率。PAL等[16]分析了电流脉冲对焊接质量的影响,认为电弧压力变化影响熔池中气体溶解,在有效电流保持不变时,熔池凝固后的孔隙率由于熔滴温度和熔池中气体溶解度的降低而降低。

目前,关于2219铝合金TIG 增材制造工艺参数的研究已有很多[17-18],但有关脉冲电流对构件组织与性能影响的研究还较少。因此,作者采用ER2319铝合金焊丝在无脉冲、弱脉冲及强脉冲交流电下进行了TIG增材制造,研究了脉冲电流强度对构件显微组织和拉伸性能的影响,以期为2219铝合金的WAAM 工艺优化提供理论参考。

1 试样制备与试验方法

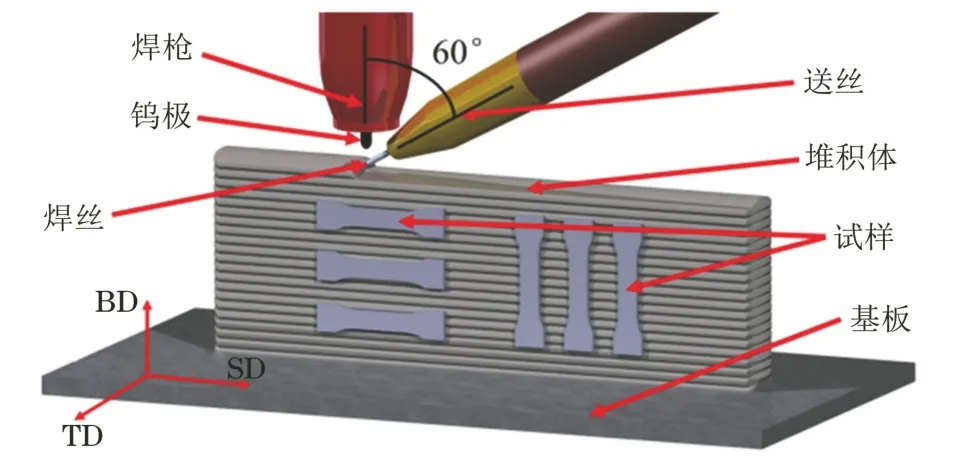

试验基板为5004铝合金轧板,厚度为5 mm。TIG增材制造用材料为ER2319铝合金焊丝,直径为1.2 mm,化学成分如表1所示[19-20]。使用ADP-400型焊机、WF007型送丝机和ER6-1600型机械臂进行TIG增材制造,工艺如图1所示,其中SD为焊枪扫描方向,TD 为垂直于焊墙平面方向,BD 为增材方向,具体工艺参数见表2。其中,AC工艺采用无脉冲的常规交流电,P1和P2工艺分别采用弱脉冲和强脉冲交流电,焊接电流为脉冲电流。在TIG增材制造过程中,焊丝从熔池前方送入熔池,送入角度与焊枪保持在大约60°,每层的起弧点在同侧,待堆积体冷却至100℃后扫描下一层。

图1 TIG增材制造工艺及取样位置示意Fig.1 Diagram of TIG additive manufacturing process and sampling location

表2 TIG增材制造工艺参数Table 2 Parameters of TIG additive manufacturing process

在BD-SD平面,沿BD方向上每隔20 mm 取金相试样,不同工艺下各取3个,经镶嵌、打磨后电化学抛光,电解液为体积分数10%高氯酸+90%甲醇溶液,抛光电流为0.7 A,抛光电压为30 V,抛光时间为10~15 s。抛光后的试样使用体积分数1%氢氟酸+1.5%盐酸+2.5%硝酸+95%水组成的溶液腐蚀8~10 s,用MR5000G 型光学显微镜(OM)和HITACHI TM3000型扫描电镜(SEM)观察显微组织,使用扫描电镜附带的能谱仪(EDS)进行微区成分分析,使用ZEISSSupra 55SAPPHIRE型扫描电镜进行电子背散射衍射(EBSD)测试,使用CHANNAL软件分析EBSD数据。

使用Image-Pro Plus 6.0软件统计孔隙率,不同工艺下各取24个区域。孔隙率的计算公式为

式中:εp为孔隙率;Pp为气孔所占像素点数量;Pi为图片像素点数量。

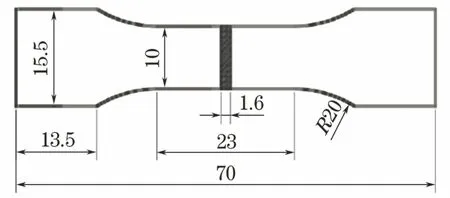

分别沿BD和SD方向取如图2所示的拉伸试样。对部分伸试样进行T6热处理,具体工艺为535℃固溶6 h+175℃时效20 h。根据GB/T 228.1—2010,使用UTM5504X 型拉伸试验机和YYU5-20型引伸计对沉积态和热处理态试样进行拉伸试验,拉伸速度为2 mm·min-1。

图2 拉伸试样的形状和尺寸Fig.2 Shape and size of tensile specimen

2 试验结果与讨论

2.1 显微组织

不同TIG增材制造工艺制备试样的主要组成相均为基体相α(Al)与第二相θ(Al2Cu),仅在含量上略有区别,因此只取AC试样进行分析。由图3可见,AC试样主要由2种相组成:区域A为基体α相,基本为铝元素,铜元素含量较少;区域B虽为富铜相,但未达到θ相的理论铜含量,因此为α+θ共晶相。

图3 AC试样的SEM 形貌和不同区域EDS分析结果Fig.3 SEM morphology(a)and EDSanalysis results of different regions(b-c)of ACspecimen:(b)region A and(c)region B

由图4可见,无脉冲和强脉冲交流电下TIG增材制造堆积体相同位置处显微组织一致。顶部区域的晶粒主要呈等轴枝状,枝晶结构茂密繁多且多次枝晶发达,但数量和大小难以辨别。这是因为熔融过程中的热量主要沿着堆积体进行传递,顶部区域的一次枝晶沿热量传递方向生长形成细长的柱状晶,热源离开后堆积体急冷,柱状晶未完全生长,形成了大量的枝状晶;对于熔池外延的液态金属,由于热传导介质从铝合金变为空气,冷却速率降低,晶粒朝着熔池外延生长为等轴枝晶。中部区域的晶粒呈等轴晶状,晶粒的数量和大小可较为容易地辨别。由于经历多个热循环,2种试样的组织分层无法通过晶粒尺寸形状判断得到,仅能通过气孔密集处判断层与层之间的结合区域。

2.2 气孔缺陷与孔隙率

增材制造过程中产生的气孔主要分为卷入型气孔与逸出型气孔。卷入型气孔是在增材制造过程中由于熔池移动、保护气流卷入等引入的气孔,可以通过改进工艺参数避免;而铝合金焊接过程中的气孔大多为逸出型氢气孔,大多数气孔呈椭圆形或圆形,为典型的冶金孔隙形态特征[21]。

由图5可见,P1、P2试样中的气孔数量明显少于AC试样。引入脉冲电流后,电流在基值与脉冲电流间周期变换,产生的电弧力会击碎铝合金表面氧化膜,搅拌熔池,促使气孔逸出。AC试样中的气孔主要为椭圆形或圆形的逸出气孔,这是因为660℃下氢在液相铝中的溶解度为固相的20倍[22],凝固过程中氢气逸出,形成规则的椭圆形或圆形气孔。P1试样中存在一定的不规则气孔,这是因为P1试样在增材制造过程中的脉冲电流较小,热输入较低,金属熔融较无脉冲交流电和强脉冲交流电下差,更容易发生冷缩,从而产生不规则气孔。P2试样中的气孔数量较P1试样少,但同时也存在明显的夹杂物缺陷,这是因为P2试样在增材制造过程中的脉冲电流更大,基值电流与脉冲电流转换幅度更大,导致飞溅,从而引入更多夹杂物。

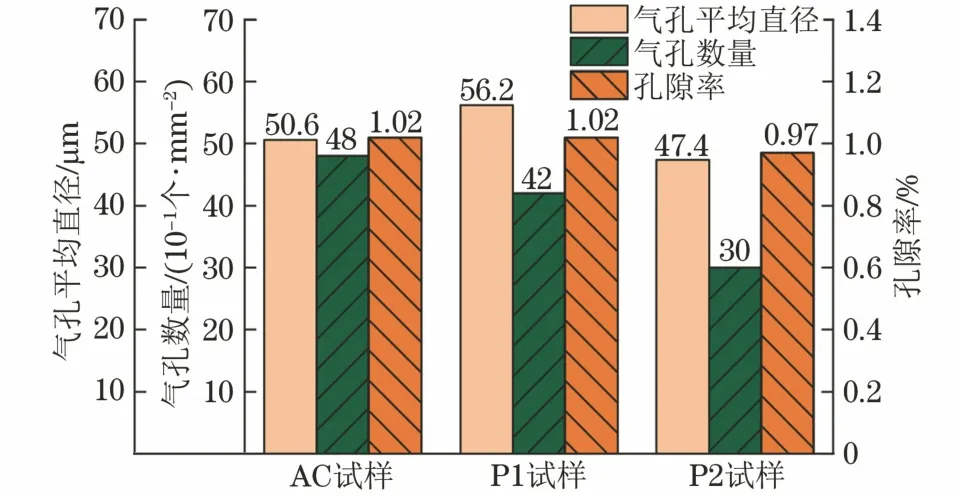

由图6可见,相较于AC试样,P1试样的孔隙率相同但气孔平均直径更大,P2试样的孔隙率和气孔平均直径均有所减小,这说明在较强脉冲交流电作用下气孔缺陷得到了改善。

图6 不同沉积态试样的气孔平均直径、气孔数量和孔隙率Fig.6 Average diameter and number of pores and porosity in different as-deposited specimens

2.3 显微织构

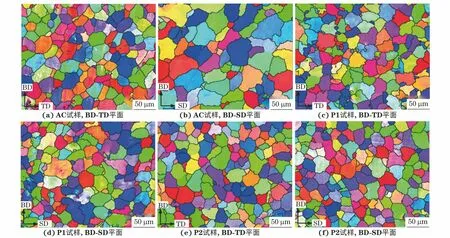

由图7可见,无脉冲AC试样的晶粒尺寸较为粗大,沿SD方向的尺寸大于沿TD方向。P1试样采用了脉冲交流电,晶粒得到细化,尺寸较AC试样更加均匀,且出现了部分较细小的晶粒。这是因为脉冲电弧力击碎了初级晶体和生长中的枝晶,并将其转变为结晶粒子;部分破碎晶粒在熔池中重新熔化,部分破碎晶粒在搅拌时分散在熔池中,增加了异质形核的比例,形成较细小的晶粒。脉冲电流强度进一步增大后(P2试样),晶粒形状与尺寸变得更加均匀。

图7 不同沉积态试样的反极图Fig.7 Inverse pole figures of different as-deposited specimens:(a)ACspecimen,BD-TD plane;(b)AC specimen,BD-SD plane;(c)P1 specimen,BD-TD plane;(d)P1 specimen,BD-SD plane;(e)P2 specimen,BD-TD plane and(f)P2 specimen,BD-SD plane

由图8可见,除AC试样的BD-SD平面平均晶粒尺寸为26μm 外,其余测试区域平均晶粒尺寸均在16~19μm。这是由于在无脉冲交流电下的熔池凝固时,热源在熔池上方沿扫描方向离开,热量梯度由热源指向四周,同时晶粒呈现出与SD方向有一定夹角的斜柱状,即晶粒沿热量梯度大的方向生长;而在脉冲电流作用下,热输入降低,同时脉冲电流破碎晶粒,柱状晶在生长方向被电弧打断,晶粒生长受到抑制。

图8 不同沉积态试样的平均晶粒尺寸Fig.8 Average grain size distribution of different as-deposited specimens

由图9可见,3种试样的测试区域均表现为弱织构,最大密度仅为3.42,脉冲电流强度对构件晶粒取向无明显作用。

图9 不同沉积态试样的极图Fig.9 Pole figures of different as-deposited specimens:(a)ACspecimen,SD direction;(b)AC specimen,TD direction;(c)P1 specimen,SD direction;(d)P1 specimen,TD direction;(e)P2 specimen,SD direction and(f)P2 specimen,TD direction

2.4 拉伸性能

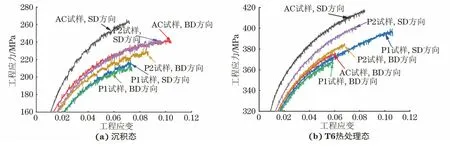

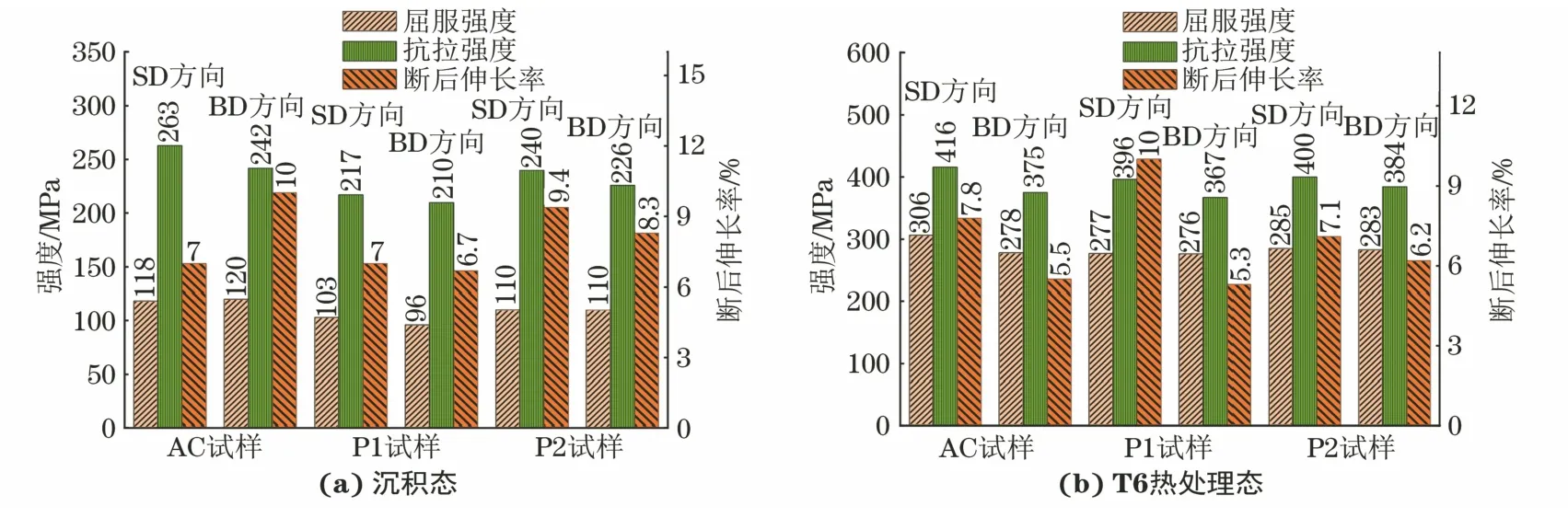

由图10和图11可见,沉积态和T6热处理态试样的拉伸性能均表现出各向异性。T6热处理后试样拉伸性能均得到提高,其中AC试样和P2试样在SD 方向的抗拉强度均达到400 MPa,满足DB45/T 1990-2019中1.0~3.5 mm 厚度T6态试样的要求。虽然P1试样脉冲电流与AC试样焊接电流相同,但其有效电流较低,增材制造过程中的热输入过低,金属熔融效果差,因此热处理前后拉伸性能均最差,抗拉强度不达标。适当提高脉冲电流后,P2试样的拉伸性能达标,SD方向抗拉强度减小,但其BD方向抗拉强度较AC试样增大,各向异性减弱。

图10 不同状态、不同方向试样的室温工程应力-应变曲线Fig.10 Engineering stress-strain curves in different directions of specimens in different states at room temperature:(a)as-deposited and(b)T6 heat treatment

图11 不同状态、不同方向试样的室温拉伸性能Fig.11 Tensile properties in different directions of specimens in different states at room temperature:(a)as-deposited and(b)T6 heat treatment

由前文可知,3种沉积态试样内部晶粒基本呈均匀分布排列,即在不同方向上取向概率相同,表现出各向同性,但在性能上却表现出明显的各向异性。这说明这种各向异性并非熔池凝固过程中晶体的生长排序导致,推测是受气孔、夹杂物等缺陷在层间密集分布的影响。

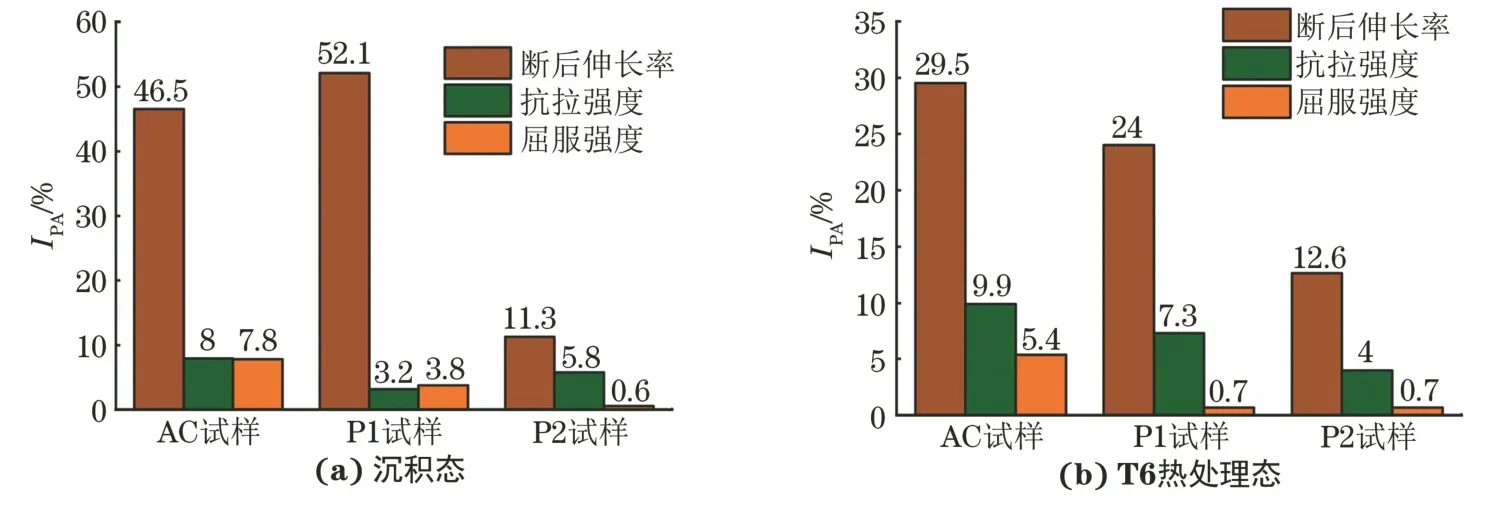

计算沉积态和热处理态试样抗拉强度、屈服强度、断后伸长率的各向异性百分比IPA[23]公式如下:

式中:XSD,XBD分别为试样在SD 方向和BD 方向的拉伸性能。

由图12可见,引入脉冲电流后,沉积态和热处理态试样抗拉强度和屈服强度的各向异性百分比降低,脉冲电流作用更强的P2试样的各向异性百分比更小,更趋于各向同性。

图12 不同状态试样室温拉伸性能的各向异性百分比Fig.12 Anisotropy percentage of tensile properties of specimens in different states at room temperature:(a)as-deposited and(b)T6 heat treatment

3 结论

(1)无脉冲、弱脉冲及强脉冲TIG 增材制造2219铝合金试样均主要由基体相α(Al)与第二相θ(Al2Cu)构成;3种工艺下的堆积体中部区域显微组织均为等轴晶;相比在无脉冲电流下制备的试样,弱脉冲和强脉冲电流下制备试样的晶粒尺寸更小更均匀。

(2)无脉冲、弱脉冲及强脉冲TIG 增材制造2219铝合金试样均表现为弱织构,最大密度仅为3.42,脉冲电流强度对试样晶粒取向无明显作用。

(3)在T6热处理后,相比于无脉冲TIG 增材制造2219铝合金试样,强脉冲电流下制备试样在扫描方向的抗拉强度降低,增材方向的抗拉强度提高,整体各向异性得到改善。