“双碳”目标下绿色清洁能源技术现状与发展趋势

张宏伟,朱海波,2,吴欣茹,李铁森,2,袁珮,2*,鲍晓军,2*

1 福州大学石油化工学院,福州 350002

2 清源创新实验室,泉州 362801

0 引言

随着全球一次能源需求不断增长和化石能源利用引起的环境问题日益严峻,破解生态制约发展的难题成为全人类共同的责任。面对这一世界性问题,全球77个国家在2019 年联合国气候变化大会上庄严承诺要在2050 年实现零碳排放的目标。与此同时,中国也将提高国家自主贡献力度,提出力争在2030 年前使CO2排放达到峰值,并在2060 年前实现碳中和。为推进“双碳”进程,我国立足本国国情提出了先立后破、有计划分步骤推进能源革命的策略,即:在碳排放基本稳定的地区巩固减排成果,在率先实现碳达峰的地区进一步降低碳排放,在产业结构偏重的地区着力推动低碳绿色发展,在产业结构较轻的区域进一步减碳、固碳。

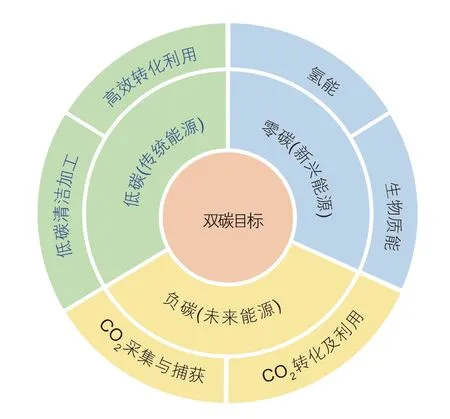

理念落地离不开技术支持,因此需要“低碳”、“零碳”、“负碳”技术齐头并进,一方面加强传统能源清洁高效利用技术的研发,另一方面加快氢能、生物质能等新型能源体系建设和积极推动CO2捕获和转化技术发展。针对传统能源转化利用过程之高能耗、高污染排放和不可持续的问题,通过物理和化学方式提升原料品质是降低能耗的主要策略,发展加氢脱硫和烷烃异构等技术是在保证传统能源使用性能不受影响的前提下降低污染物排放的有效手段,而劣质重油的转化利用是对传统能源的深度开发以实现有限资源最大化利用的重要途径。尤为重要的是,可持续发展的最终目标是实现可再生能源对化石能源的完全替代,其中氢能和生物质能是极具发展潜力的可再生能源。通过扩宽原料范围,目前已经可从可再生能源制取氢能,从有机废弃物、藻类等非食用材料获得油脂,实现真正意义上的“零碳”发展;同时,从调控催化体系入手以提高催化效率和降低生产成本已取得较好进展,使得这些过程极具市场竞争力。针对目前大气中CO2含量高的问题,发展CO2捕获和利用的“负碳”技术必不可少。目前CO2转化在热催化、光催化和电催化领域都是备受关注的重点,虽然转化率和选择性有待提高,但以优化改进催化剂为着力点推动CO2转化利用呈现出诱人的前景。

总体来看,在能源转型过程中,化石能源的升级利用是提高能源利用率和降低碳排放的基础,氢能和生物质能等零碳能源是通向碳达峰的桥梁,CO2捕获和转化是最终实现碳中和根本保障,只有将低碳、零碳和负碳技术结合起来才能最终实现碳中和(图1)。

图1 实现“双碳”目标的途径:低碳、零碳及负碳技术Fig.1 Routes to achieve the “dual carbon” goal: low carbon,zero carbon and negative carbon technologies

1 传统化石能源

石油、天然气、煤炭等传统化石能源作为碳含量高的能量载体,在使用过程中排放出大量CO2。在“双碳”目标背景下,亟需贯彻新发展理念、探索新发展模式,实现低碳转型发展。当前,我国发展面临的能源、资源、环境约束依然突出,传统化石能源对外依存度不断攀升。以石油为例,2022 年我国原油产量为 2.05 亿t,原油进口量为5.08 亿t,对外依存度达到71.2%,因此原油的低碳加工和清洁高效利用在很长一段时间内仍是我国炼油工业的主旋律。

1.1 低碳加工技术

原油从油井到车轮(well-to-wheel)过程的CO2排放可分为3 个主要阶段:石油开采和运输、石油炼制、发动机燃烧。虽然石油加工过程仅占整个全生命周期CO2总排放量的5%~10%[1],但应通过使用新工艺、碳捕集等手段努力实现节能减排,提高能源利用效率,降低能源消耗强度,大幅减少CO2和三废排放[2]。

分离过程在石化工业中不可或缺,但其能耗高、CO2排放量大。以乙烯生产为例,仅分离过程的能耗就占生产总能耗的70%~85%,每生产1 t乙烯约产生2.5 t CO2。随着晶体工程和结构化学的快速发展,以分子筛、陶瓷膜为代表的传统多孔材料在制备与性能调控方面不断取得突破,基于沸石与吸附质之间相互作用的精准调控,有望实现对石化工业烯烃、烷烃混合物等复杂体系中特定组分的高效分离。以萃取、吸附等手段突破传统蒸馏工艺的限制,既可实现石油资源的高效利用,又可降低炼制过程的能耗,将使碳排放大幅降低。如利用吸附分离或萃取分离技术可将富芳柴油中的芳烃有效抽出,经加氢改质后可作为制备对二甲苯的原料,抽余油则直接作为高十六烷值的优质柴油的调和组分。与富芳柴油直接加氢改质生产柴油调和组分的工艺路线相比,该技术路线能耗和碳排放更低。

近年来,全球诸多炼油企业致力于开发将可再生能源与传统炼厂有机结合的新技术路线,以降低油品的“碳足迹”[3-4],即利用现有的炼油装置,将生物质油品与石油原料进行联合处理,获得含有可再生成分的汽柴油、航空煤油等油品。与纯生物质炼油相比,“共炼技术”中石油原料的加入提高了原料的稳定性,降低了生物质原料对仪器设备的腐蚀性,因而不仅极大节省了加工装置投资,而且提高了所得燃料的质量,更容易满足油品标准,具有较好的经济竞争力,是一条可将生物质原料有效消纳的便捷路径[5]。同时,相比于传统石油炼油技术,油品的“碳足迹”也得到了有效降低,环保贡献显著。生物质油与原油共炼为炼化企业加速绿色低碳转型提供了方向,但目前大规模工业应用仍面临生物质原料高氧含量所带来的挑战。这是因为,生物原料的氧含量可高达40wt.%,一方面,含氧基团因具有较强的极性容易吸附在催化剂表面,导致催化剂迅速失活或生成水导致催化剂爆裂;另一方面,生物原料氧含量过高不利于与石油馏分形成稳定相,通常控制生物质油的混合比例不高于20%[3-4,6]。

1.2 清洁加工技术

随着环保规范日趋严格,炼厂必须采用清洁的炼油技术生产清洁油品和石化原料。以车用汽油为例,重整汽油和异构化汽油基本不含硫,烷基化汽油硫含量与最终调和油硫含量相当,而催化裂化(FCC)汽油引入的硫含量则占调和汽油中硫含量的90%以上[7]。因此,为有效降低汽油硫含量,炼厂必须将重点放在FCC汽油的脱硫上。在欧美国家FCC汽油只占其汽油池的30%~40%[8-9],因而清洁汽油生产的压力相对较小。在我国汽油池中,FCC汽油占78.1%[10],因此降低FCC汽油中的硫含量是我国清洁汽油生产的关键。

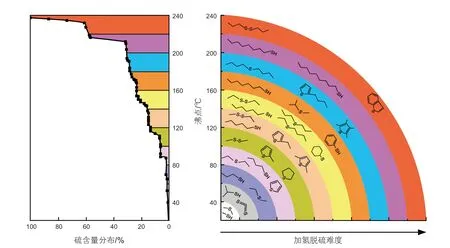

FCC汽油中硫的典型分布情况如图2 所示[4]。由图可见,FCC 汽油中的硫化物以噻吩和苯并噻吩类硫化物为主,约占硫化物总量的80% 以上,而且大多集中于高沸点的馏分。事实上,降低FCC汽油的干点可极大降低硫含量,若将FCC汽油干点由221 ℃降低到182 ℃,则其硫含量可降低35%,但这是以损失15%左右的汽油为代价[11]。在欧洲,由于柴油比汽油有更强烈的市场需求,因此炼厂通过降低FCC汽油切割点最大化柴油产量,从而降低了FCC汽油的硫含量。在我国,汽油需求量较大,降低切割点对炼厂的经济效益有严重的冲击,因此炼厂一般不采用降低FCC汽油干点的方式降低硫含量。

图2 FCC汽油中硫的分布及硫化物加氢脱硫难度Fig.2 Reactivity of various organic sulfur compounds in hydrodesulfurization versus their content in FCC naphtha

为满足汽油质量标准对硫含量的要求,通常采用加氢技术实现FCC汽油的深度脱硫,但其中的烯烃也同时被大量加氢转化为烷烃。由于烯烃具有较高的辛烷值,其含量的降低将导致产品的辛烷值严重受损。在欧美国家,由于FCC汽油在整个汽油池中所占比例较小,炼厂均以降低硫含量并尽可能保护烯烃以维持汽油辛烷值为主要目标。由于我国FCC汽油的烯烃可高达55vol.%,生产清洁汽油不仅需要脱硫,还要降低烯烃含量,并保证产品汽油的辛烷值。因此,我国FCC 汽油清洁化的难题是在满足清洁汽油标准规定的硫和烯烃的含量同时保证车用性能要求的辛烷值。

经过20 余年的持续攻关,我国车用汽油质量实现了从国I到国VI标准的跃升。车用汽油的硫含量由1000 mg/kg 降至10 mg/kg,烯烃含量由35vol.%降至15vol.%,芳烃含量由40vol.%降至35vol.%,苯含量由2.5vol.%降至0.8vol.%。我国车用柴油质量也同步实现了从国I到国VI标准的升级。车用汽柴油的清洁化大幅降低了汽车尾气污染物的排放,为改善大气质量做出了重大贡献。

1.3 劣质重油的高效转化利用

劣质重油的高效转化利用是实现石油资源利用的有效途径,事关国家能源安全。渣油加氢路线产品质量好,环境污染少,尤其是液体产品收率高,原油综合利用率高,可充分利用我国有限的石油资源生产高附加值的化工材料,增加石化产业的整体竞争力。

采用固定床对渣油进行加工时,由于固定床催化剂对原料中的金属和残炭等杂质非常敏感,因此在加工原料上有很大的局限性,催化剂的快速失活和床层压降迅速升高导致渣油加氢装置运转周期短,经济效益差。

沸腾床加氢转化过程在原料方面更为灵活,即使对高金属、高残炭含量的原料也表现出很好的适应性,但沸腾床加氢技术的渣油转化率通常低于80%,加氢渣油的稳定性差,必须采用几台反应器串联和引入芳烃溶剂以及高循环比来保持总体转化率,因此需要较高的投资和操作成本[12]。

浆态床渣油加氢裂化技术也是一种加工劣质重油、生产清洁燃料的技术。该技术由20 世纪40 年代的煤液化技术发展而来。浆态床加氢裂化是在临氢与充分分散的催化剂和/或添加剂共存的条件下,在高温、高压下发生热裂解及加氢反应的过程。由于催化剂和氢气的存在,抑制了大分子化合物的缩合结焦反应,促进了加氢反应,同时催化剂还可作为焦炭沉积的载体,减少反应器器壁结焦。基于上述特点,浆态床加氢技术对原料的杂质含量基本没有要求,甚至可加工油砂沥青。浆态床加氢裂化技术的渣油转化率通常在90%以上,解决了常规技术渣油转化率不高的问题,近年来利用该技术加工渣油已成为炼油工业的热点。浆态床渣油加氢裂化工艺的主要目标是深度转化劣质重油制取较轻的二次加工馏分油以及清洁低硫燃料油,该工艺结合了加氢工艺和脱碳工艺的某些优点,具有较强原料适应性,可以加工各种劣质渣油原料,也具有较好的操作灵活性,可以根据市场需求调整原料及操作参数以生产特定目标产品。该工艺流程简单,单程转化率高,柴油馏分收率和十六烷值高。此外,浆态床加氢催化剂不需要根据原料性质进行级配,价格也更低廉。催化剂经分散后均匀混合于原料油中,加入量(以金属组分计量)为200~1000 μg/g原料油。此外,催化剂可作为焦炭和金属杂质的沉积载体,反应过程生成的少量焦炭和脱除的金属杂质可以沉积在催化剂和/或添加剂上,因此有效抑制了结焦反应。

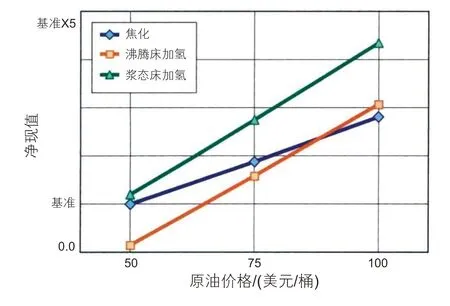

BP公司基于炼厂生产数据及其积累的研究数据,在不同原油价格体系下,对目前工业应用的渣油直接深度转化技术(焦化、沸腾床加氢、浆态床加氢技术)的技术经济性进行了比较分析(图3)。由图可见,无论原油价格是否高于50 美元/桶,浆态床技术的利润净现值均高于沸腾床加氢;原油价格高于50 美元/桶时,浆态床技术的利润净现值也高于焦化技术[13]。ENI公司也对各种渣油加工方案的经济性进行了分析,结果表明,当选用浆态床加氢技术时内部收益率较沸腾床加氢和延迟焦化技术高4%~6%[14-15]。

图3 不同渣油加工手段的经济性评估Fig.3 Economic assessment of different residue processing methods

“双碳”目标下我国能源结构调整步伐不断加快,降煤增气、减少CO2排放、提高新能源消费比例是今后我国能源行业发展的主要方向。据预测[16],从2018 年到2030 年,煤炭消费量在能源消费总量中的占比将由59.0% 持续下降至47.0% 以内,消费量年均增长率由5.3% 降为0.1% 左右;石油消费量占比将由18.9% 缓慢增至20.0% 左右,消费量年均增长率由5.4% 降为2.8% 左右;天然气消费量占比将持续增长,由7.8% 快速增至15.0% 左右。在未来能源结构调整的进程中,天然气是中国经济高质量发展阶段最具消费需求潜力的高效低碳清洁能源,而原油在2030 年碳达峰前仍将是运输燃料的主要来源。在碳达峰后石油消费将会逐渐下降,届时石油作为能源的重要性显著下降,但作为化工原料甚至是化工材料的重要性将显著提升,推动石油消费的清洁化、低碳化发展并强化其化工原料和材料的功能属性,将是未来石油行业的共同目标。

2 氢能

当前全球各国都在积极制定并实施清洁能源发展战略,在这场能源发展的战略竞争中,除节能减排外,最重要的是能源结构的调整[17]。在能源结构转型过程中,氢能被视为21 世纪极具发展前景的二次能源,这不仅是因为其具有持续再生性,更因为与传统燃料相比,氢在燃烧时只产生水,不产生其他污染物和温室气体,并且具有更高的质量能量密度,可以在同样体积下存储更多的能量,同时还可与多种绿色能源如太阳能、风能等相互结合,表现出高的适应性。因此,建设以氢能技术为中心的能源技术体系是加快全球能源转型和早日实现全球“碳中和”目标的关键[18-19]。

2.1 氢能技术发展

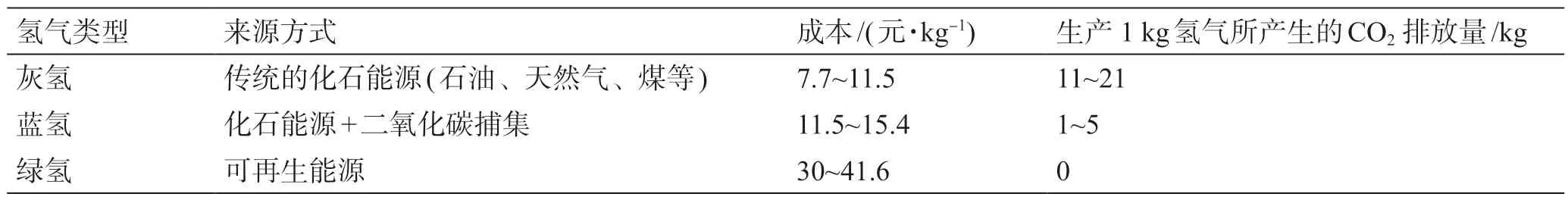

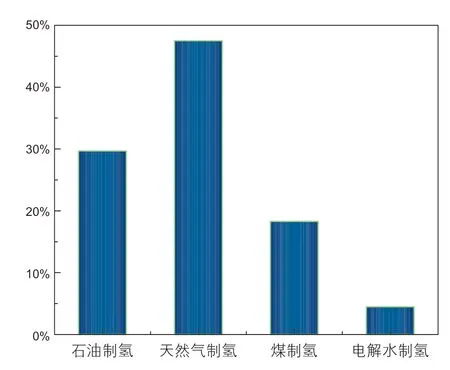

早在20 世纪初期,氢能就被视为极具发展潜力的能源[20],到21 世纪,氢能作为主要的清洁能源被更深入的研究和开发。根据来源和制氢过程的清洁度,氢能可分为“灰氢”、“蓝氢”和“绿氢”3 类,具体见表1。灰氢是由传统的化石能源(石油、天然气、煤等)获得,其制备过程会排放大量的CO2,虽然制氢成本低,但是碳排放量大,属于最不清洁氢能技术,不利于“双碳”目标的最终实现[21]。蓝氢也是通过传统化石能源制备,但制备过程中利用CO2捕获与封存技术避免CO2排放到大气中,虽然该氢能技术中CO2排放量相对较低,但是技术难度大、成本较高,不适合长远发展[22]。绿氢是利用可再生能源(风能、太阳能、水能等)所产生的电能,通过电解水或生物途径制备的H2,该过程中几乎没有碳排放,属于最清洁的氢能技术,但是生产成本最高。如图4 所示,目前全球氢能来源主要依赖于传统化石能源(石油、天然气和煤),电解水制氢占比较少。综上可以看出,氢能是否可以大规模发展主要取决其技术。因此下文针对当前4 种氢能制取的主要技术[23]:化石能源制氢路线、工业副产制氢路线、电解水制氢路线以及可再生能源(光解水、生物质)制氢路线进行总结。

表1 3 种类型氢气参数对比Table 1 Comparison of three types of hydrogen parameters

图4 全球氢能来源方式Fig.4 Global source of hydrogen energy

2.1.1 化石能源制氢路线

化石燃料制氢的原理是通过高温反应将煤、天然气等化石燃料中的碳氢化合物分解成H2和CO2。当前,化石能源制氢路线技术成熟,成本低廉,是氢能最主要的来源。

煤气化制氢气技术是目前较为经济且规模最大的制氢技术之一[24],其在高温条件下将煤与氧气或蒸汽混合转化为含H2和CO的合成气,再经过水煤气变换和氢气提纯等过程,获得高纯度的氢气。煤制氢技术中发生的主要化学反应如下:

蒸汽混合反应过程:

氧气混合反应过程:

水煤气变换过程:

需要指出的是,上述水煤气变换过程需要催化剂的参与,由于煤中的硫化物会影响催化剂活性和寿命,因此在水煤气变换过程需要采用抗硫中毒的催化剂。据报道,目前广泛用于煤气化制氢过程的是Co-Mo催化剂体系,其具有优异的抗硫中毒性能和工作温度窗口宽等优势。但是,该技术在生产过程中会排放大量CO2和含硫气体,因而其未来发展受限。

天然气制氢是目前全球工业氢气的首要来源。由于天然气的主要成分是甲烷,在烃类中具有最高的氢碳比,因此以天然气为原料的制氢技术具有H2纯度高、制氢效率高、碳排放量低、生产规模大等优势。天然气制氢技术主要包括蒸汽重整法和催化裂解法等[25]。天然气蒸汽重整法制氢技术是在一定的压力、高温和催化剂作用下,将甲烷和蒸汽催化转化为氢气和碳氧化物,该工艺主要包括重整气或合成气的生成,水煤气变换和氢气提纯等步骤,其主要发生的化学反应如下:

蒸汽过程:

水煤气变换过程:

天然气催化裂解法制氢技术是在超高温条件和催化剂作用下直接裂解天然气获得氢气,过程中不需要引入蒸汽和氧气。天然气催化裂解法制氢过程中主要发生的化学反应如下:

裂解过程:

相比蒸汽重整法,催化裂解法过程不会产生额外的碳排放量,但是该技术尚未成熟且催化剂易失活。因此,通过研发高活性催化剂和改进反应器,大力发展催化裂解法制氢技术是天然气制氢技术发展的趋势。

与天然气和煤炭制氢技术相比,甲醇制氢技术具有温度低和氢气易纯化等优点,备受国内外学者的广泛关注。甲醇制氢技术主要是利用蒸汽重整法,先将甲醇和蒸汽在高温环境和催化剂作用下催化转化为合成气,再通过水煤气变换获得高纯氢气[26]。甲醇催化蒸汽重整法制氢过程中主要发生的化学反应如下:

甲醇裂解过程:

水煤气变换过程:

甲醇蒸汽重整法制氢技术的催化剂种类较为丰富,包括镍基、钯基以及铜基等。相比天然气和煤炭制氢技术,甲醇制氢技术具有反应温度低、原料来源丰富、技术成熟、氢气纯度高等优势,但其原料成本高,经济优势不明显。因此,未来甲醇制氢技术的关键是降低甲醇原料成本和研发高效催化剂。

综上可以看出,化石能源制氢技术在生产过程中不可避免地产生并排放大量的二氧化碳,因此该技术获得的氢气产品也被称为“灰氢”。为实现可持续发展应降低生产过程的碳排放量,这可通过碳捕集与封存技术实现,因此化石能源制氢技术未来发展的关键是碳捕集与封存技术。

2.1.2 工业副产制氢路线

工业副产制氢路线是将煤焦化和氯碱等工业过程中产生大量的副产氢气收集并利用起来的技术。这些副产氢气因纯度不高、提纯工艺复杂、设备成本高等原因,导致其尚未被充分开发和利用[27]。21 世纪以来,随着氢能产业的快速发展和氢气提纯技术的突飞猛进,利用工业副产氢资源的重要性日益凸显,使得工业副产氢被广泛关注,成为一条极具竞争力的氢能路线。

煤焦化工业中的副产氢来源于高温下煤炭分解产生的焦炉气,其含有55%~60%的氢气,是副产氢的重要来源之一。在通过水喷淋实现高温焦炭降温的过程中会发生水煤气变换反应生成大量的氢气[28]。煤焦化工业副产氢过程中主要发生的化学反应如下:

水煤气变换过程:

在上述过程中,氢气的产生不需要额外的生产流程,直接通过净化和提纯等操作即可获得高纯氢气。煤焦化制氢技术具有成熟度高、规模大、成本低等优势,因而相比天然气和煤炭制氢等路线具有更大经济优势[29]。因此,煤焦化工业副产氢技术发展的关键在于氢气净化和提纯技术的发展。

氯碱工业是重要的基础化学工业,通过电解饱和食盐水溶液生产氢氧化钠、氯气和氢气等产品[30]。氯碱工业的副产氢来源于如下的化学反应:

电解饱和食盐水过程:

从氯碱工业副产氢的化学原理来看,其生产过程与电解水制氢类似,氢气纯度高达约98.5%,其杂质主要包括反应过程中混入的氯气、氯化氢以及水蒸气等。值得注意的是,该技术生产的氢气成本接近煤、天然气等化石能源制氢技术。在现有技术条件下,氯碱工业副产氢技术具有氢气纯度高、原料来源广、技术成熟、低碳绿色等优势,将逐渐成为工业副产氢的主要来源。

随着未来技术的不断进步,工业副产制氢路线将更加高效、环保和可持续,成为高效利用工业资源的重要产氢路线之一。

2.1.3 电解水制氢路线

电解水制氢是在直流电作用下将水电解成氢气和氧气的过程,其过程包括阴极反应和阳极反应,这种方法非常适用于需要大量氢气的工业应用[31]。该技术路线不排放CO2和其他有毒有害物质,且能够利用可再生能源所产生的电能驱动,是真正意义上的“绿氢”制备路线。电解水制氢路线具有效率高、纯度高等优势,但其生产成本高、技术难度大,目前仅能提供全部氢气产能的4%。目前电解水制氢技术路线主要分为碱性电解水、酸性质子交换膜电解水以及固体氧化物电解水等技术。

碱性电解水制氢装置主要包括电源、电解槽、电解液、阴极、阳极以及横隔膜组成。其中电解液一般是浓度为20%~30%氢氧化钾溶液;横隔膜一般采用石棉(或尼龙、涤纶布等材料),用于分离气体;阴阳电极一般由金属合金组成。碱性电解水制氢技术的原理是:首先,水分子在阴极被电离分解为氢和氢氧根离子;随后,氢离子获得电子生成氢原子,并进一步结合成氢分子;而氢氧根离子穿过多孔的横隔膜,到达阳极,在阳极失去电子生成水分子和氧分子[32]。在当前技术条件下,相比其他电解水制氢技术,碱性电解水制氢技术具有技术最成熟、最经济以及易操作等优点,因此应用最广,但其缺点是效率低、设备成本高。此外,该技术使用的电解质是强碱,具有强腐蚀性且石棉隔膜对环境有一定的危害性。因此,碱性电解水制氢技术在电解质和隔膜材料方面还有待于进一步改进。

与碱性电解水技术相比,酸性质子交换膜电解水技术因具有能耗低、安全性高、氢气纯度高的优点而被广泛关注,被认为是重要绿色制氢技术之一。酸性质子交换膜电解水制氢技术与碱性电解水制氢的基本原理相同,但使用固态聚合物阳离子交换膜代替石棉隔膜,通过此交换膜分隔阴阳两极并传导导电氢离子。酸性离子交换膜具有高效的质子传导性能,可以大大提高电解反应的效率和稳定性[33]。此外,质子交换膜电解水制氢技术无污染、易与可再生能源相结合使用,适合广泛应用和推广。不足之处在于其电极材料需要含贵金属(铂、铱)的电催化剂,还需要特殊膜材料,成本较高,且催化剂易失活。因此,未来酸性质子交换膜电解水技术的发展将着重于提高催化剂的寿命和降低设备成本。

固体氧化物电解水制氢技术原理是在高温条件下将一定电压施加于固态氧化物电解池,使其产生能够分解水分子的电子和空穴,进而实现将水电解成氢气和氧气的目的。目前该技术还处于前期研究阶段。固体氧化物电解水制氢技术装置通常由两个氧化物陶瓷层和一个复合电极层组成,固态氧化物电解质具有非常高的离子传导性能,可以将氧离子从电解质的阴极一侧输送到阳极一侧,同时也可以将氢离子反向输送。固体氧化物电解水制氢技术之高能源转化利用率、高稳定性和高氢气纯度等优点,使其成为氢气制备领域的研究热点之一。该技术主要包括质子—固体氧化物、氧离子—固体氧化物以及二氧化碳联合电解等3 种方式。然而,当前该技术也存在如下缺点:其一,高温下电极稳定性差;其二,电解池升温速率较慢。因此,未来固体氧化物电解水制氢技术应朝着更加高效、经济、环保的方向发展,有望成为一种重要的氢气制备方法。

2.1.4 可再生能源制氢路线

随着全球能源格局的改变,越来越多的国家开始寻找利用可再生能源制造氢气的新路线。可再生能源制氢路线是利用太阳能、风能、水力发电等可再生能源制备氢气,从而达到替代传统石油和天然气制氢路线的目的[34]。可再生能源制氢路线的原理是通过使用可再生能源发电,将电能转化为化学能并储存于氢气中。根据产氢原理主要划分为光催化制氢技术和微生物制氢技术。

光催化制氢技术原理是利用光催化技术驱动水分解以制取氢气。利用半导体材料作为催化剂从水分子中制取氢气,是当前研究最为广泛且最具发展前景的光解水制氢技术之一。根据固体材料的能带理论,当入射光子的能量大于半导体光催化剂的带隙时,电子可以从价带被激发到导带,并分别产生光生空穴和电子对。在电场力的作用下,光生空穴和光生电子漂移到催化剂表面不同的位置,空穴将水中的氢氧根离子氧化成氧分子,电子将水中的氢离子还原生成氢分子。这种催化反应具有能量转换率高、绿色环保等优点。催化剂是该技术的关键,研究人员已开发出多种光催化剂,如TiO2、CdS、ZnO、Fe2O3等,具有良好的光催化活性和稳定性。此外,多种光源光谱的研究也促进了光催化制氢技术的发展,如紫外线、可见光、近红外等。因此,光催化制氢技术的关键在于高效、高化学稳定的光催化剂的设计制备,这将是未来光催化制氢技术发展的一个重要方向。

微生物制氢技术是一种利用微生物代谢过程产生氢气的新型氢能源技术[35]。相比于光催化制氢技术,微生物制氢技术具有流程简单、原料丰富等优点,是一种极具发展潜力的制氢技术。微生物制氢是通过收集厌氧微生物对有机物质的代谢过程中所产生的氢气实现的,其能量来源是生物质能和化学能。常见的微生物包括蓝细菌、嗜热菌、厌氧发酵菌等。该技术中固定化的微生物可以降低氢气的污染和提高氢气产率,已成为微生物制氢技术中的一个研究热点。截至目前,全球共有25 个国家陆续开展了微生物制氢技术的研究,但这些研究基本上还处于实验室阶段,离大规模商业化应用还有很长的距离。因此,微生物制氢技术的发展方向将着重于提高氢气产量和生产过程的稳定性、降低大规模化生产的成本、发展基于废弃物的制氢系统和优化固定化菌群的技术等。

2.2 氢能技术应用

在实现“双碳”目标的过程中,氢能技术的开发与利用是保障国家能源安全和快速实现低碳转型的重要途径之一[34,36]。根据国际能源署(IEA)《Global Hydrogen Review 2021》的数据,全球每年生产氢气约为1 亿t,累积建成加氢站多达700 多座。随着氢能技术的快速发展,氢能应用领域逐渐扩大,已涵盖交通运输、能源储存、工业生产以及航天等多个领域。在交通运输领域,与传统燃油车相比,氢燃料电池车具有更高的能量效率、更快的加注速度和更加环保的优点。很多发达国家和地区的汽车制造商纷纷推出了氢燃料电池车型,并建成了配套的加氢站网络,加速了氢能技术在交通运输领域的发展。在能源储存领域,利用吸附作用将氢气存储在固体材料中的固态储氢技术具有储氢密度高、安全性好和易于运输等优点,可与可再生能源发电和制氢高效耦合,利用光伏或风电等生产的电能电解水制取的氢气可直接存储在固态储氢装置中,使用时可利用燃料电池重新将氢气转化为电能供应或直接释放氢能。在工业生产领域,在炼油和化工产业中,氢气可用作反应物质或燃料;在钢铁产业中,氢气可用于还原和熔融金属;在电力行业中,氢气储能系统可以有效解决新能源发电不稳定的问题。在航天领域,液态氢是高效环保的火箭燃料,可提供强大的推进力。此外,在空间探测器中,氢气也常被用作动力和电力来源。

总体来看,目前全球氢能产业还初期发展阶段,以至于氢能在能源消费量中占比还很低。因多方面因素的制约,氢能技术尚未形成全产业链,也未能全面推动生产生活的快速进步。氢能技术发展面临的挑战主要有:(1)生产成本高:洁净氢气的生产需要大量的能源和设备投入,并且氢气储存、加注和输送设施的建设也需要巨额投资,导致氢能技术的市场竞争力不如传统化石燃料,从而限制了氢能技术的广泛应用;(2)储氢安全性低:氢气具有易燃、易爆等特性,为氢能技术的应用带来了一定的安全隐患,尤其是在储存、加注和运输过程中极易发生事故。当前的氢气储存技术还存在一些难以克服的困难,例如储氢材料寿命短、储氢密度低等问题,这限制了氢能技术在提供持久能源方面的潜力;(3)供应链不完善:许多国家和地区的氢气供应链建设仍处于初级阶段,缺乏相应的基础设施和技术支持,这限制了氢能技术的推广发展;(4)可持续性问题:当前化石燃料仍是生产氢能的主要原料,只有改变能源结构,才能推动氢能技术的可持续性发展。解决这些挑战需要社会各方的共同努力,采取切实可行的措施以促进氢能技术的快速发展。

3 生物质燃料

现阶段全球能源系统面临化石燃料枯竭及其衍生的环境污染问题两大挑战。目前,88%能源消耗依赖化石能源,而其中90%应用于运输行业,这意味着实现燃料零碳化可极大推动“碳中和”进程。生物质资源是一类通过光合作用固碳并存储太阳能的可再生能源,催化转化生物质资源合成生物燃料有望实现“零碳”目标,目前其应用主要集中在生物柴油和航空煤油,这些生物基液体燃料表现出与石化基燃料接近的理化性质,可以直接应用于现有的发动机装置,极具发展前景。下文将对生物质转化制备生物燃料的研究进展进行综述。

3.1 生物柴油原料发展

在生物柴油生产过程中,原料成本约占生物柴油生产成本的70%~95%,因此原料是决定生物柴油产业发展的关键。目前生物柴油原料的发展已经历三代。第一代生物柴油是基于食用植物油脂,如大豆油、玉米油等与醇经过酯交换反应制备得到。第一代生物柴油由于成本高,且因“与民争粮”而发展受限。同时近年来的研究表明,第一代生物柴油的碳减排效应尚存在争议,碳排放量可能由于人为干预用地而超过石化柴油,我国现已明确规定不以粮食作为原料生产生物柴油。第二代生物柴油以非食用植物油,如蓖麻油、麻风树油、尼姆油等为原料,可以避免“与民争粮”,但该类植物油生产还是会受耕地面积影响,并且我国种植量有限,直接导致其价格居高不下,因此急需开发新的原料来源。第三代生物柴油以动物脂肪、废弃油脂、藻类为原料,这类原料具有含油量高、产量大、无需占用耕地等特点,是目前生物柴油发展的重要方向。

在动物脂肪转化方面,黑水虻作为一类粪食性昆虫可食用废物来支撑其生命周期所需要的能量,同时具有优质的脂肪酸,这些特点使其成为研究生产高质量生物柴油的理想原料之一[37]。Almutairi等人[38]以生物柴油副产物为营养物质培育黑水虻,并以碱催化方式 (KOH) 对黑水虻中的脂肪酸进行酯交换反应,结果表明这样一种以生物柴油副产物为能量、以黑水虻为介质生产生物柴油的闭环方式是可行的,并表现出比植物源生物柴油更高的十六烷值。但由于昆虫中脂肪的含量和种类受培育影响很大,表现出对催化体系的不同需求[39],其技术经济评估分析也有待进一步完善。

以废食用油为原料生产生物柴油是一项极具应用前景的废物升值技术,不但可以减轻废油处理工作量,还可以为生物柴油生产提供价格低廉的原料。但是,废食用油通常含有大量的游离脂肪酸,在碱催化的酯交换过程中容易发生皂化副反应,不利于高质量生物柴油的生产[40]。先通过酸预酯化降低游离脂肪酸含量、再经碱催化酯交换的两步转化废食用油,是生产生物柴油是一种有效技术。Aworanti等人[41]研究证实,两步转化废食用油可以获得约97%的生物柴油收率,同时产品质量符合生物柴油相关标准。此外,近年来发展的酸碱协同催化剂有望一步将废食用油转化为生物柴油,如Yang等人[42]制备了负载型SrO-ZnO/MOF催化剂,其同时具有酸碱位点,表现出高的游离脂肪酸耐受性及酯交换催化活性。

藻类具有生长周期短、含油量高等特点,利用分子工程技术进一步提高藻类脂质含量和缩短生长周期,可有效降低原料成本,因此藻类正成为制备生物柴油的理想原料。但有研究指出,目前由藻类生产生物柴油在经济上仍不可行,这主要是由于藻类物质干燥和榨油过程需要较高的成本投入[43]。因此,目前由藻类制备生物柴油的研究重点在开发高效的藻类收集和油脂提取方法,包括开发高效无污染的絮凝剂[44-46]、破除细胞壁提取脂质的绿色预处理方法等[47-48]。

3.2 生物柴油技术发展

生物柴油的发展历史悠久,国外起步较早,技术已较为成熟。主要工艺包括德国的Lurqi工艺、法国Esterfip-H工艺、美国ENSEL工艺、加拿大多伦多大学开发的BIOX生产工艺以及日本Yonemoto工艺等。

Lurqi工艺是基于均相碱催化的两级连续酯交换,其可以有效回收第二段酯交换后分离出的较高浓度的甲醇和催化剂,减少能耗。Esterfip-H工艺首次将固体碱催化剂(双金属氧化物)应用于工业生产生物柴油,相较于均相催化反应,该工艺可以有效减少废水、废渣排放,同时副产物甘油纯度高,有利于后续升级利用。ENSEL工艺是以固体酸 (铁锌双金属氰化物)为催化剂,该工艺的特点是适用于含水量高的反应原料,可获得纯度超96%的甘油,目前基于该工艺流程生产的生物柴油年产量可达19 万t。相较于上述工艺,BIOX工艺的突出特点在于结合了酸催化和碱催化的优势,使脂肪酸在酸催化下转化为甲酯,后在碱催化下迅速酯交换生产生物柴油,并且该过程可以实现99.5%以上的甲醇和溶剂循环利用,可在保证足够催化速率的同时适用于高脂肪酸含量的低质油脂。日本Yonemoto工艺是以阳离子交换树脂为催化剂,以流化床为反应器,但因为离子交换树脂寿命短、成本高,目前还未实现工业化。国外代表性生物柴油生产企业有:西班牙Infinita Renovables公司,这是欧洲最大的生物柴油生产商,但其以可食用植物油为原料;依托Esterfip-H工艺的Diester Industrie公司,其产量占整个欧洲生物柴油产量的20%;美国Renewable energy group公司,其特点是以废弃动植物油为原料,是美国最大的生物柴油生产商。

我国生物柴油研究起步较晚,但在政策支持下目前也已发展出较成熟、有市场竞争力的生产技术,包括中国石化开发的SRCA工艺、清华大学发展的酶催化技术。SRCA工艺的特点是无催化剂进行超临界酯交换,已被东方石化采用并建成生物柴油年产量约6万t的工业应用装置。清华大学发展的生物酶催化技术可以有效降低甲醇和副产物甘油对生物酶活性及稳定性的抑制,使其寿命延长至300 批次,有效降低了酶催化成本,现建有25 万t/a的生物柴油生产装置,其产品符合我国0 号柴油标准。我国生产规模最大的生物柴油生产公司为卓越新能源公司,该公司以废油脂为原料,每年可消耗约20 万t的废弃油脂,该公司目前正积极开发以“地沟油”为原料的生产路线。此外,该公司还拥有两项关键技术,一是通过微酸性催化剂在同一反应器内实现醇解和酯化过程,反应速率高;二是针对废弃油脂高酸值特点发展的金属盐处理剂,有效提高了后续碱催化的稳定性。总体来看,虽然我国已开发出以更低质的油脂为生产原料生产生物基燃料的技术与工艺但目前生产规模较小,产品转化率较低,与西方的技术代差较大,离实际应用尚有一定距离。

3.3 酯交换反应的催化剂发展

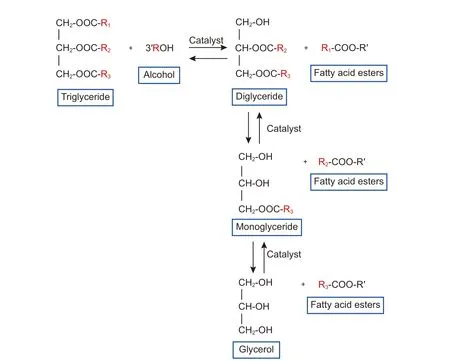

生物柴油的制备方法主要包括微乳液法、高温热解法、酯交换法等。酯交换法的原理是低碳醇与甘油三酸酯在催化剂作用下发生取代反应生成长链脂肪酸烷基酯,该方法可以实现一种酯向另一种粘度更低的酯类转化。酯交换法相较于微乳液法和高温热解法具有工艺简单、产物稳定的优点[49-50],同时伴随副产物甘油的高值化利用而提高了该路径的经济价值,是目前工业生产的主要方法。虽然酯交换法被证明是具有发展前景的,但如图5 所示,酯交换反应由连续可逆反应过程组成,若让反应自然进行,在几乎不互溶的两相表现出低的转化率和效率,因此需要催化剂的作用以提高生产效率。

图5 酯交换反应路径图[51]Fig.5 Transesterification reaction pathway[51]

在酯交换反应中应用的催化剂可分为酸催化剂、碱催化剂以及酸碱协同催化剂3 类。对于废弃食用油这类富含游离脂肪酸的低品质油脂,强无机酸如H2SO4、HCl等可以有效催化酯化反应,获得较高产率。但是,均相无机酸的腐蚀性和反应产物的提纯问题增加了设备维护以及产物分离的难度和能耗。为克服均相酸催化的缺点,发展了固体酸催化剂,其中磺酸改性的固体酸催化剂具有丰富的Brønsted酸位点,表现出高的酯化活性,具体可以进一步分为磺酸型离子交换树脂[52]、磺酸修饰的介孔二氧化硅[53-54]和磺化碳基材料[55]等。相较磺酸化离子树脂,以介孔二氧化硅或碳材料为载体的固体酸催化剂表现出更高的热稳定性[53]。此外,随着生物碳材料的发展,磺化碳基材料的碳源可进一步拓展到微藻[56]、秸秆[56]、椰壳[57]等农业残余的木质纤维素,这类生物质具有成本低、来源广的特点,并且通过简单碳化就可以获得具有高比表面积的碳材料,有利于后续磺酸基团的固载,是一种极具开发潜质的固体酸催化剂载体。

碱均相催化剂,常见的如KOH、NaOH等用于生物柴油合成,在温和反应条件下表现出高的催化速率,比酸催化反应效率高出近4000 倍,但也不可避免地面临均相催化剂回收困难的问题。固体碱催化剂可以避免催化剂回收的困难,常见的用于酯交换反应的固体碱催化剂包括氧化钙和氧化镁,其中氧化钙来源丰富,可以通过焙烧废弃贝壳、蛋壳等动物来源材料获得。例如,Goli等人[58]以蛋壳煅烧后的产物为催化剂,催化大豆油与甲醇的反应获得了高的活性和稳定性,生物柴油收率可达93%。但碱催化酯交换反应受原料含水量以及游离脂肪酸含量影响大,容易发生皂化反应[59]。

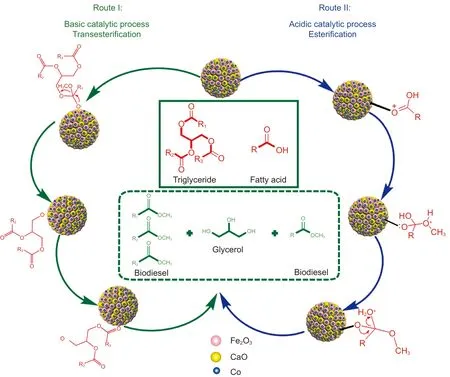

综上可以看出,酸催化可适用于具有高游离脂肪酸含量的原料,而碱催化表现出更高的催化速率。为提高对廉价非食用油的适应性,有研究提出了两步法工艺,先通过酸催化将富含游离脂肪酸的原料转化为酯,后经碱催化进行酯交换反应。该工艺可以扩宽原料的范围,但增加反应步骤,包括多次分离和洗涤[60]。为了克服这一挑战,有研究结合酸、碱催化两者优势,提出酸碱协同催化的解决方案。如图6 所示,催化剂上同时存在的酸性位点和碱性位点可以分别通过酸催化酯化反应将游离脂肪酸转化为酯以及通过碱催化酯交换反应将甘油三酸酯转化为生物柴油。该催化反应可以将酯化和酯交换并联,在避免低价原料油中游离脂肪酸影响的同时提高催化速率。基于酸碱协同催化机理研究开发双功能催化剂是生产生物柴油的重要研究方向。

图6 废食用油在Co/Fe2O3-CaO酸碱双功能催化剂上的反应路径图[61]Fig.6 Reaction path of waste cooking oil over Co/Fe2O3-CaO acid-base bi-functional catalyst[61]

CaO是常用且价格低廉的固体碱催化剂,因此混合金属氧化物催化剂常选用CaO作为碱性位点。通过浸渍、沉淀、凝胶等方式在CaO上引入具有酸催化活性的金属可以获得具有酸碱特性的催化剂。如Mansir等人[62]通过简单的浸渍法,以富含CaO的废蛋壳为碱源,负载W和Mo,获得了酸、碱位点含量分别为1365 μmol/g和3738 μmol/g的催化剂,在催化废油脂转化过程中表现出高的生物柴油收率。此外,通过凝胶法制备的复合氧化物CaO/Al2O3[63]和通过共沉淀法制备的Co/CaO[64]在温和条件下均表现出对油脂的高催化活性。针对常规混合金属氧化物在催化酯交换过程中传质阻力大的问题,通过硬模板[65-67]或软模板法[68-69]制备具有丰富孔结构的混合金属氧化物,能够改善扩散传质问题。此外,CaO在酯交换过程中易流失,虽然通过添加酸性金属氧化物的方式可以有效将游离脂肪酸预酯化以提高催化剂的稳定性,但钙流失问题仍未能有效解决。为提高催化剂的耐水性,增强金属氧化物间相互作用是一种有效措施[70-71]。研究发现,水滑石类化合物经过煅烧所得双金属氢氧化物在高温下相互作用更强,这不仅提高了催化剂结构的稳定性,还促进了活性相的分散。Wang等人[72]通过沉淀法预先制备了MgAl水滑石前驱体,然后将其与饱和Ca(OH)2溶液进行离子交换,所得氢氧化物经煅烧后用于催化高酸值原料油,得益于活性位点的高分散性和稳定性,该复合金属氧化物表现出较高的抗游离脂肪酸性和耐水性,生物柴油产率大于86%。通过载体的限域作用提高催化剂稳定性也是一种常见措施。金属有机框架(MOFs) 由于同时具有超高的比表面积和多孔性,可以从孔尺寸、活性位分布等多方面进行设计和调控,为构筑双功能固定化载体提供良好的基础,因而在酯交换反应中被广泛研究[73-74]。例如,以锆基UiO-66 为载体负载乙酸钙制备得到具有CaxZryOx+2y和CaO活性位的催化剂,由于UiO-66 的限域作用可以有效避免Ca流失,在催化酯交换生产生物柴油过程中表现出高的稳定性[75]。除CaO外,其他金属氧化物混合物也被报道作为生物柴油生产的高效催化剂,如LiNbO3[76]、ZnO-La2O3[77]、La2O3/NaY[78]等。

总体看来,精准调控的酸碱双功能固体催化剂结合了转化游离脂肪酸和高效酯交换的优点,表现出对低质油脂更好的适应性。虽然目前发展的酸碱双功能催化剂在一锅转化原油过程中表现出巨大的潜力,但仍存在一些问题有待解决,包括活性组分流失、催化剂制备流程繁琐等。

3.4 生物柴油升级转化

虽然生物柴油具有替代石化柴油的潜力,但通过酯交换和酯化方式获得的生物柴油由于含氧量高、且可能存在大量不饱和键而表现出低的稳定性,在运输及存储过程中容易氧化变质,因此只能作为添加剂与石化柴油混合使用。为提高生物柴油的质量,对油脂进行加氢脱氧及异构处理,将其转化为相应的高碳液体烷烃可有效改善生物柴油的流动性和稳定性。该提质路径有望克服生物柴油添加比例限制,实现完全替代石化柴油的目标。此外,具有更好发动机兼容性的提质油脂表现出更广泛的应用适应性,包括作为具有更高经济价值的航空燃料。

3.4.1 生物柴油升级技术

由油脂获得升级生物柴油主要包括两步:加氢脱氧获得长链烷烃及长链烷烃临氢裂化和异构,与之相应的生产工艺也可以分为两种:两段加氢工艺和一段加氢工艺。两段加氢工艺指的是加氢脱氧和裂化异构反应发生在不同反应器内,由于反应条件单独可调可以获得较高产率,目前已实现工业化,代表性工艺技术包括:美国UOP与意大利 ENI 公司联合开发的基于固定床的Ecofining工艺,芬兰NEXBTL工艺以及国内开发的ZKBH均相工艺和基于沸腾床反应器的MCT-B工艺。国外代表性企业包括芬兰的Neste公司,该公司基于NEXBTL工艺,以固定床为反应器,预计到2023 年底可实现年产量为150 万t的升级生物柴油生产,是目前最大的生物柴油生产公司。国内代表性企业有年产量40 万t的三聚环保公司、以废弃油脂为原料的易高生物有限公司和基于ZKBH均相工艺生产的常佑生物能源公司等。一段加氢工艺指使用具有脱氧和裂化异构能力的双功能催化剂,在一个反应装置中将油脂转化为升级生物柴油,目前仍处于实验室研究阶段。虽然两段加氢工艺较为成熟,但步骤繁琐,运行成本较高,因此有必要发展在单个步骤中就能将油脂转化为异构烷烃的一段加氢工艺。

3.4.2 升级生物柴油催化体系发展

在油脂氢化生产升级生物柴油的过程中,从脱氧制备直链碳氢化合物的可能路径看,脱氧方式可以分为脱羧、脱羰以及脱水反应。相比脱羰和脱水,脱羧消耗的氢更少[79],同时可以有效避免反应过程中产生水和一氧化碳从而对催化剂活性位点造成毒害[80],因此催化剂对脱氧路径的影响在研究中得到了较多关注。有研究表明,高分散的Pt基催化剂在加氢脱氧过程中表现出脱羧的倾向,如Hu等人[81]通过沉淀法将Pt负载在具有有序介孔的SAPO-11 载体上,由于Pt高度分散,在340 ℃下表现出高的脱羧活性,C8-C17烷烃收率达17wt.%。此外,反应条件也会影响反应路径的选择,如Arroyo等[82]制备了Pd/ZSM-5,用于硬脂酸催化加氢,研究结果表明:在惰性气氛和高温条件下,反应以裂解为主;在低氢压及温和温度条件下,表现出高的脱羧选择性;而较高氢压会促进以脱水的形式脱除氧。可以看出,在合适的反应条件下,贵金属基催化剂表现出高的脱氧活性和选择性,同时针对贵金属基催化剂容易烧结的问题,研究者常通过添加第二金属或增强金属与载体相互作用来提高贵金属基催化剂的稳定性[83-84]。但是,贵金属在工业上的应用还是受其昂贵的价格限制,因此发展高催化活性非贵金属基催化剂替代贵金属一直是研究开发的关注点。Ni基催化剂因为具有较多的d带空穴而表现出类贵金属的加氢能力,是近年来关注较多的一类非贵金属材料。在催化甘油三酸酯反应的对比研究中,负载量适中的Ni基催化剂可以表现出优于Pd、Pt等贵金属基催化剂的加氢脱氧及异构裂化活性[85],并且高度分散的Ni基催化剂还表现出高的脱羧选择性和抑制焦炭沉积的能力[86]。但是,Ni基催化剂在高温反应条件下易团聚[87],并且在反应中形成的NiO作为强L酸位可能促进焦炭形成[88]。为提高Ni基催化剂在较高负载量下的分散性和抗结焦能力,研究人员开发了多种改性方法,包括通过双金属间协同作用改变反应物在活性位的吸附。如Li等[89]制备的Ni-Cu/HZWM-5 催化剂,由于Cu的加入改善了Ni的分散性,缩短了含氧有机物在Ni上的停留时间,有效抑制了焦炭生成,同时促进了Ni的还原,保证在脱氧过程中有足够的活性氢物种。类似地,其他研究工作也证实,NiCo[90]、NiMo[91]、NiW[92]、NiZn[93]、NiFe[94]等双金属催化剂由于金属间相互作用表现出优于单金属Ni基催化剂的活性。此外,载体酸性对催化活性也有显著影响,研究认为载体较高的酸性可促进油脂转化,但同时也会增加焦炭生成速率,因此需要对载体酸性进行调控[95-96]。

综上所述,受限贵金属昂贵的价格,目前研究重点在开发高活性、高稳定性的非贵金属基催化剂,其中非贵金属Ni基催化剂表现出类贵金属的加氢能力而备受关注。通过添加第二组分、调控载体性质可以有效增强催化活性,同时通过抑制焦炭生成和金属团聚可以有效提升催化剂的稳定性,表现出巨大的研究潜力。

4 二氧化碳捕获与利用

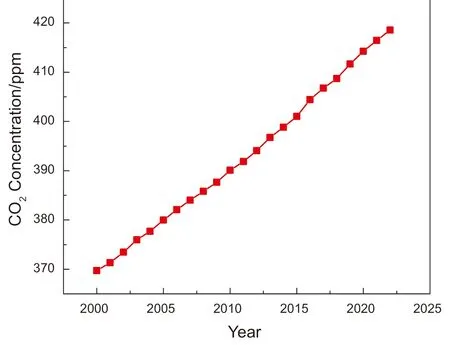

化石燃料在燃烧过程中排放出大量的CO2,使大气中CO2浓度逐年升高。根据美国国家海洋和大气管理局(NOAA)的测定数据,2022 年全球大气平均CO2浓度为418 ppm,比1958 年的315 ppm高出了30%;进入21 世纪以来,CO2浓度每年增加2~3 ppm (图7),导致温室效应日益严重。为抑制温室效应对人类生存环境的影响,联合国政府间气候变化专门委员会(IPCC)提出,到2100 年前需要将全球平均气温升高值控制在1.5 ℃以下,为此需在2030 年前将温室气体排放量减少45%,在2050 年实现零排放。而仅靠用能清洁化、低碳化不足以实现“双碳”目标,还需要加大负碳技术攻关力度。在此背景下,发展CO2捕集与利用技术(carbon dioxide capture and utilization, CCU),高效经济地将CO2转化为高附加值可再生清洁能源,对于我国摆脱对化石燃料的依赖及实现“双碳”战略目标具有重要意义。其中,利用H2或H2O将CO2转化成CH4、CH3OH、CnHm(m,n≥ 2)等高价值的清洁能源是CO2捕集与利用的重要途径。常用的CO2氢化还原技术主要分为热催化、光催化、电催化等类别,本文对以上技术的研究进展进行总结。

图7 21 世纪全球CO2 浓度变化趋势Fig.7 Global CO2 concentration trends in the 21st century

4.1 CO2 热催化还原

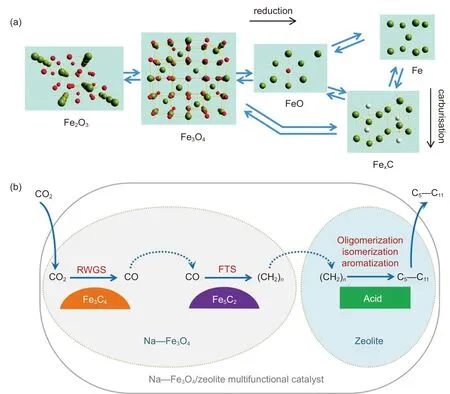

通过热催化过程将CO2直接催化转化为液体燃料是实现CO2资源化利用一种很有前景的途径,通常可通过改进的费托合成(FTs)路线或甲醇介导的过程来实现,其中FTs路线由于其较低的能耗和较高的转化效率而有利于轻烯烃和液体燃料的合成[97]。Fe基催化剂具有良好的逆水煤气变换(RWGS)和FTs活性,且CO2甲烷化活性低,可实现CO2直接加氢制液体燃料(C5+)。在FTs过程中,Fe主要经历α-Fe2O3→Fe3O4→FeO→α-Fe的相转变过程,α-Fe经渗碳后形成Hagg碳化物(χ-Fe5C2)[98-100],如图8a所示。χ-Fe5C2被认为是C-C偶联生成高级碳氢化合物的活性中心,而高级碳氢化合物的形成是CO2加氢反应的决速步骤[101-102]。金属助剂对Fe催化剂的结构性质及CO2加氢性能有重要影响。例如,K和Co的引入不仅能够调节催化剂对CO2的吸附性能,而且促进了活性相Fe5C2的形成,有利于CO2高效转化为液体燃料[103]。在两段式反应器中,CO2转化率高达69.9%,C5+液体燃料的产率超过300 gfuels/(kgcath)。中国科学院大连化学物理研究所孙剑团队[104]设计了一种高效稳定的Na-Fe3O4/HZSM-5 多功能复合催化剂(图8b)用于CO2加氢,在接近工业生产的条件下,该催化剂实现了CH4和CO的低选择性,而烃类产物中汽油馏分烃(C5-C11)的选择性达到78%。这项技术可实现CO2和氢的转化率达到95%,汽油在所有含碳产物中的选择性优于85%,显著降低了原料氢和CO2的单耗,整体工艺能耗较低,生成的汽油产品环保清洁,经第三方检测,辛烷值超过90,馏程和组成均符合国VI标准。2018 年,中国科学院液态阳光研究组首次提出“液态阳光”概念,利用太阳能、风能等可再生能源绿电通过电解水生产绿氢,再与化工生产过程产生的CO2通过人工光合作用产生液态阳光燃料—绿色甲醇[105]。迄今为止,该技术已在全国多个地区进行大规模工业化示范应用,总投资超过368 亿元,绿色甲醇产能超过200 万t/a。

图8 (a) 费—托合成或CO2 加氢还原反应过程中Fe物种的相变过程[100],(b) CO2 加氢制烃类化合物的反应过程示意图[104]。Fig.8 (a) Structural evolution of Fe species during the Fischer-Tropsch synthesis or CO2 reduction reactions[100], and (b)Schematic diagram of the reaction process of CO2 hydrogenation to hydrocarbons[104]

4.2 CO2 光催化还原

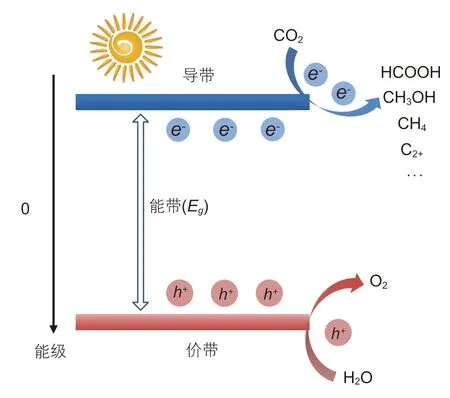

与传统热催化相比,CO2光催化氢化过程具有能耗低、反应条件温和等优势,是实现 CO2能源化利用的理想方式之一。光催化剂在入射光的照射下,价带中的电子跃迁到导带中形成光生电子(e-),而失去电子的价带产生空穴(h+),如图9 所示。e-和h+从催化剂体相转移到催化剂表面后才能分别参与CO2还原和H2O氧化反应。在转移过程中e-和h+可能会重新复合而失去参与反应的能力,降低光子利用率。为抑制e-和h+的复合,可通过催化剂改性将 e-和 h+分别固定在不同晶面或不同材料表面,使之能够分别参与还原和氧化反应。还原 CO2的光催化剂需符合一定的还原电势,即催化剂的导带电势需高于CO2还原电势。常用的CO2还原光催化剂包括金属氧化物(TiO2[106]、Cu2O[107]、ZnO[108]、Fe2O3[109]等)、硫化物(ZnS[110])、非金属催化剂(C3N4[111-112])等。其中,TiO2是最早被使用的光催化剂,其禁带宽度和导带位置满足H2O氧化和 CO2还原的条件,具有催化活性高、稳定性好等优点。g-C3N4是近年来关注较多的一种光催化剂,其禁带宽度为2.7 eV,具有可见光响应特性,且催化剂由C和N两种常见的非金属元素构成,具有经济和环境友好特性,但 g-C3N4催化剂由于电子传递性能较差,其还原产物的产量一直偏低。通过将g-C3N4与ZnO结合可形成异质结,使得催化剂更易于传输电子,甲醇产物的时空产率高达5.73 mmol·h-1·g-1,高于商用催化剂HiFUEL-R120 的时空产率(5.45 mmol·h-1·g-1)[113]。尽管研究人员已开发出多种CO2还原光催化剂及改性方法,然而加氢产物具有多样性,导致产物选择性较差。此外,CO2反应惰性很强,C=O键能高达799 kJ/mol,在已报道的光催化剂中,CO2还原的太阳能转化效率极低(< 0.1%)[19]。总体来看,直接光催化还原 CO2的研究仍处于实验室阶段,距离实际工业化应用仍相当遥远。

图9 光催化CO2 加氢还原示意图Fig.9 Schematic diagram of photocatalytic CO2 hydrogenation reduction

4.3 CO2 电催化还原

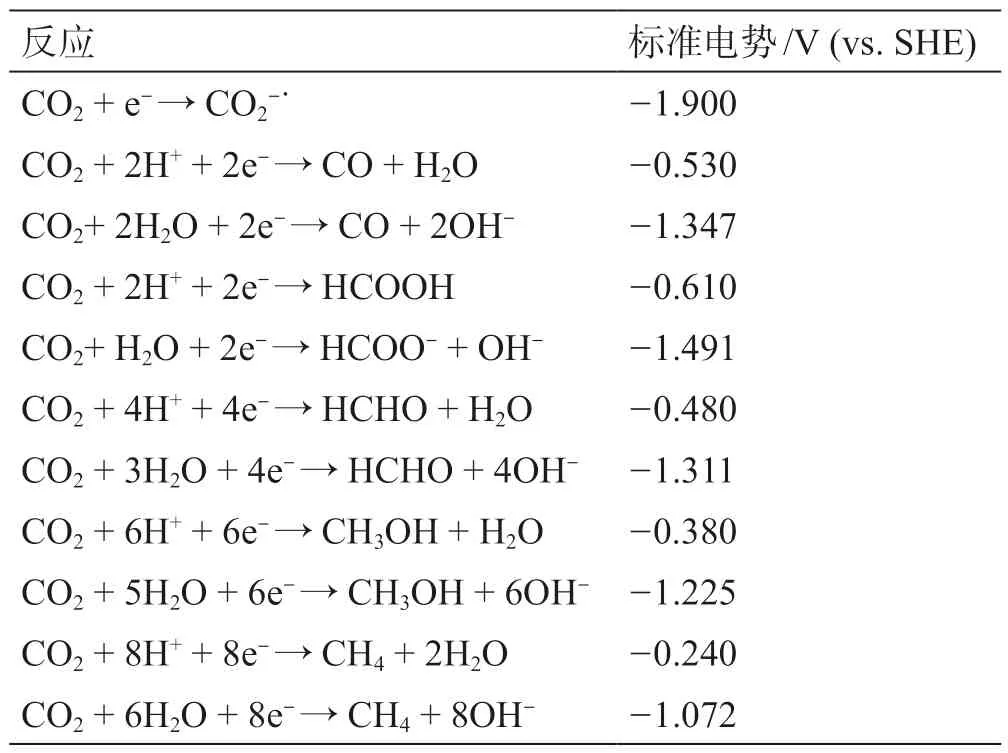

热催化CO2还原反应往往需要高温高压条件,相比之下,电催化方式可在常温常压下实现对CO2的高效转化,能量转化效率高,环境相容性好,具有很好的应用前景[114-115]。电催化CO2还原是一个多电子逐级还原过程,其表面结合物种的反应性不同,生成的产物包括CO、甲酸盐、HCHO、CH4、CH3OH、C2+碳氢化合物和含氧化合物[116]。表2 总结了产生C1产物的CO2还原半反应可能的过程。

表2 产生C1 产物的CO2 还原半反应可能的过程以及相应的标准氧化还原电位(25 ℃,1 atm,1 M 电解质溶液)Table 2 Possible processes for CO2 reduction semi-reactions resulting from C1 products and corresponding standard redox potentials (25 ℃, 1 atm, 1 M electrolyte solution)

Cu是最重要的能够进行C-C偶联反应的金属,能够将CO2转化为具有两个或更多个碳原子(C2+)的产物。通过实验观察和密度泛函理论(DFT)模拟,Garza等人提出了在铜表面产生C2产品的途径,即由生成CO开始的*CHO和*COCHO形成,*COCHO是生成C2化合物和决定乙烯和乙醇之间选择性的关键中间体,它可以转化为乙二醛并进一步反应形成乙醛、乙二醇和乙缩醛,也形成*COCHOH,进一步形成乙酸、乙醛和乙烯[117]。到目前为止,所报道的CO2还原产生的C3产物有(CH3)2CHOH、CH3CH2CH2OH和丙酮[118],更复杂的C4、C5产物有丁烯、2,3-呋喃二醇、戊二酮等。Rihm等人通过使用超灵敏的GC-MS装置,研究了包括C5物种在内的20 多种产物的可能生成机制(图10),向理解电催化CO2还原机制迈出了重要一步[119]。

图10 已确定的电催化CO2 还原产物概述以及假设的反应机制和可能的关键中间体[119]Fig.10 Overview of identified electrocatalytic CO2 reduction products, hypothesized reaction mechanisms, and possible key intermediates[119]

由于CO2本身高度的化学惰性和CO2加氢反应历程复杂性的限制,使得开发高活性和高目标产物选择性的催化剂成为一个巨大挑战。为此,研究人员开发了多种策略提高催化剂性能,包括调控催化剂结构以暴露更多的活性位点、调变电子结构或配位环境以提高本征活性、通过集成导电基底材料等促进电荷转移。目前,分子、单原子和贵金属—金属催化剂可以实现高法拉第效率(超过90%)和低CO过电势;铜基催化剂凭借其独特的CO2转化能力受到广泛关注[120-121]。针对Cu 基催化剂在生成C2和C2+产品方面表现出的高过电势和低选择性的问题,研究人员开发了含Cu物种的串联催化剂,例如Cu-分子催化剂、CuOx-单原子催化剂和Cu-贵金属催化剂。由反应机制可知,CO是实现碳—碳(C-C)偶联的关键中间体,串联催化剂不仅可以降低CO的生成能垒,还能提高Cu基催化剂表面的CO局部浓度,从而实现对C2和C2+产品的高选择性[122-124]。例如,Jaramillo等人报告了在多晶铜箔上负载的金纳米粒子(Au/Cu),并成功地将这种催化剂应用于CO2转化为液体燃料电催化过程[125]。这种双金属Au/Cu串联电催化剂显示出优于金、铜或AuCu合金的催化活性和选择性,C2+产品的产率增加超过100 倍。结合电化学测试与催化剂上的气体传质模型,表明Au提高了附近Cu表面的CO浓度,在局部碱性条件下,CO被进一步快速还原为醇类,如乙醇和正丙醇。研究人员还开发了一种由分子催化剂和金属Cu组成的串联催化剂(FeTPP[Cl]-Cu),在电流密度为124 mA cm-2时,对乙醇的法拉第效率达到41%[126]。DFT计算、原位拉曼和原位X射线吸收光谱表明,FeTPP[Cl]分子催化剂可能提供了产生CO的活性位点,然后CO在附近的Cu位点上转化为C2+产物,从而促进碳-碳耦合并生成乙醇。尽管电催化CO2还原取得了巨大的进展,仍需进一步提高特定产物的选择性、产率和法拉第效率,以提高能量利用效率以及生产效率。通过更深入地分析CO2电化学加氢还原反应机理和过程,优化催化剂的微观结构和组成,未来有望通过绿色可持续能源驱动的CO2加氢还原实现绿色高效的碳循环。

5 结论

在我国大力推进“双碳”战略的背景下,发展多样化的绿色清洁能源技术是实现国民经济和社会高水平可持续发展的必经之路。当前我国以化石能源作为能源供应的主要来源,随着国际形势日益复杂,通过优化升级能源利用方式不仅可有效减轻对环境的负面影响,还有助于巩固我国能源安全,降低对外依存度,提升国际竞争力。推动新型绿色清洁能源技术的高质量发展是助力我国实现“双碳”目标的重要抓手,同时也是能源系统以及经济社会即将经历的一次深刻转型。通过改进工艺和设备,实施能源节约措施,并加强能源管理和监测,可以最大限度地提高能源的利用效率,减少能源浪费,降低碳排放。在提高化石能源利用效率的基础上,发展氢能和生物质等零碳能源作为能源供给的补充,这将为能源转型提供更多选择。而发展CO2捕获和转化技术捕获工业排放的CO2,不仅有助于降低碳排放、减缓全球变暖,还可以将其转化成高附加值化学产品或燃料。通过将上述技术有机融合,将有效提升我国在世界能源发展竞争中的战略竞争力,维护我国能源与资源安全,最终促进我国生态文明建设和社会经济的高质量发展。