影响逆变器供电驱动装置轴承可靠性的关键问题研究

王立国,曲天威,曲 松,杨秀娟

(1 中国石油大学(华东) 工程力学系,山东青岛 266580;2 中车大连机车车辆有限公司 机车开发部,辽宁大连 116022)

由IGBT(Insulated Gate Bipolar Transistor)等变流元件构成的逆变器供电驱动装置已广泛应用于机车车辆走行系统。近年来逆变器供电驱动装置轴承频繁出现过早失效,为解决此问题,专家学者对轴承过早失效进行了研究:针对城轨车辆牵引电机轴承失效,王亚汉等[1]研究证实失效是电机轴电压引致并提出抑制措施;针对高速动车组电机轴承失效问题,相阿峰等[2]进行了分析,得出电机轴承失效主要由逆变器供电产生的电机轴电压以及接地不良流经的大电流导致;针对高速动车组联轴节电蚀,燕春光等[3]进行线路测试,研究得出由电机共模电压产生的电流是造成联轴节损伤的原因;针对高铁车辆轴箱轴承疲劳损伤问题,潘碧琳等[4]研究认为典型服役工况是引起过早失效的关键外部因素,其中单位里程道岔冲击工况对轴承疲劳损伤贡献度最大。上述研究对于电机轴承及轴箱轴承失效取得可借鉴的成果,但囿于专业分工,或孤立研究电机轴承或联轴节失效而不考虑力学冲击和电流路径影响,或从力学冲击研究轴箱轴承失效而未关注原边电流潜在电蚀风险,导致分析的轴承失效原因不全面,譬如联轴节电蚀就是由电机产生的共模电流导致,虽然采用绝缘轴承可以避免电机轴承损伤,但是电机轴电流并未消除,从而导致处于其接地路径上的联轴节被电蚀。文献[5]研究了IGBT 逆变器供电驱动装置轴承失效的原因,对电流路径和共模电压产生机理进行了分析,但未探讨力学模型和润滑的影响,也未考虑轴承疲劳寿命模型对轴承寿命的影响。

鉴于此,综合运用力学、电学和润滑相关理论,从众多因素中提炼出影响逆变器驱动装置轴承可靠性的力学冲击耦合电蚀作用、电流路径与电流类型、轴承疲劳寿命模型计算标准体系,轴承弹性动力润滑状态方程等关键因素,并对其进行研究。在此基础上,提出电蚀应力修正系数aelectric用于解决电蚀应力下轴承寿命远低于理论计算寿命这一课题。

1 力学冲击耦合电蚀应力对可靠性的影响

高速重载冲击增大耦合电蚀应力是逆变器供电驱动装置轴承过早失效的重要因素。高速动车组运行速度达350 km/h,重载电力机车轴重达到30 t,若车轮不圆度超标,线路不平顺会导致冲击载荷急剧上升。铁科院为解决某电力机车一系弹簧断裂问题,测量其轴箱和电机各向加速度[6],机车速度为55 km/h 时,五位轮对右侧轴箱体垂向加速度达455.8 m/s2,机车速度59.1 km/h 时,电机垂向加速度值也达207.3 m/s2。EN 13749[6]规定安装于车轴上的设备能承受垂向25g的疲劳载荷冲击,安装于构架上的设备承受6g的疲劳冲击载荷,当轴承承受冲击载荷超过标准规定的极限载荷时,会加剧其失效风险。 作者统计了某电力机车驱动装置某圆柱滚子轴承过早失效数据90 个,依据威布尔分析,得出重载冲击耦合电蚀应力下的寿命系数约为0.16,可见冲击载荷耦合电蚀应力大大降低了轴承寿命。

电蚀产生的原因首先是原边电流电蚀。动车组和机车的牵引功率可超10 000 kW,原边电流的大小与牵引功率大小成正比,且均通过轴端接地装置接地,因此轴箱轴承处于冲击增大和电蚀的双重风险中;原边电流电蚀会在滚子滚道表面产生电蚀坑而破坏表面形态,降低轴承材质疲劳极限,加速轴承疲劳失效。 德国标准DIN VDE 0123[7]曾对列车车辆间原边电流分布进行过研究;2009 年JONAS[8]对某货运列车轴箱轴承失效分析进行研究发现,47%的轴箱轴承失效由电蚀引致。

此外,电力电子和电机领域对电机电流进行的研究[10-14]证实电机电流会对电机轴承造成电蚀,且电流类型与电机功率密切相关,如图1 所示。小型电机主要产生容性轴承电流,中型电机主要是定子接地电流,大功率电机主要是电机转子接地电流,随着电机功率增大,电机转子电流急剧上升,轴承故障频率也急剧升高。当轴承电流密度超过门槛值0.1 A/mm2时,轴承容易发生电蚀失效。但其研究仅局限于电机轴承本身,很少考虑与电机相连负载中的轴承、齿轮、联轴节等失效问题[10-14]。

图1 轴承电流类型、故障频率与电机功率大小关系

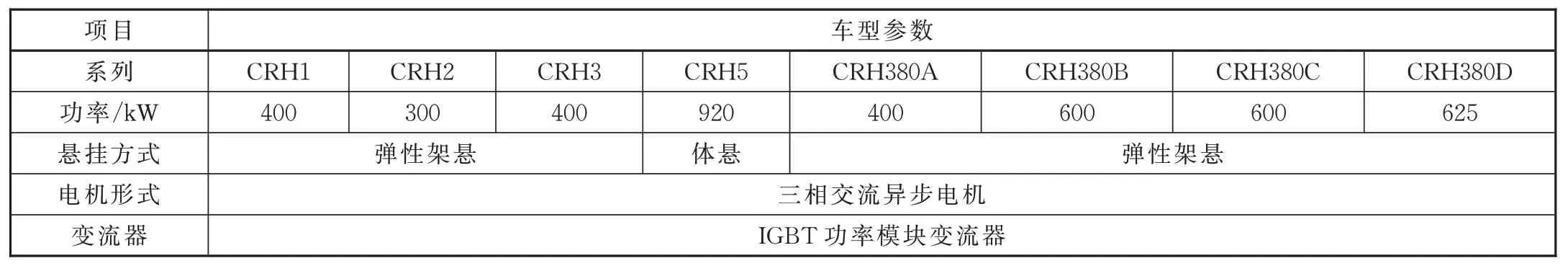

因此,分析驱动装置轴承过早失效,提高其可靠性时,不但要考虑冲击载荷的影响,更要考虑原边电流和电机电流对轴承电蚀的影响。分析轴承电蚀失效时,首先要区分存在的电流路径,以及电机产生的电流类型及其相关接地路径。而电机电流种类与接地路径,又与电机功率、电机悬挂方式以及与齿轮箱、联轴节等联接方式相关,因此在分析轴承过早失效问题时,一定要依据电机功率和悬挂方式系统分析。各动车组和电力机车驱动装置电机功率和悬挂方式见表1、表2,以供参考。

表1 典型高速动车组驱动装置电机参数[15]

表2 典型电力机车驱动装置电机参数

2 电流路径与类型对可靠性的影响

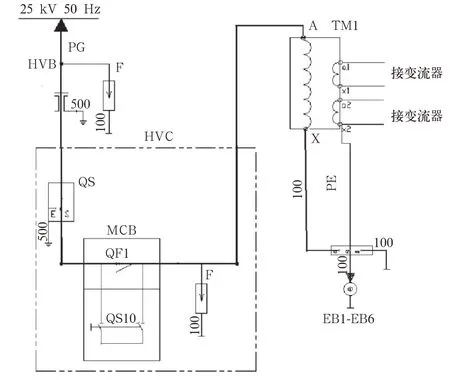

驱动装置中存在3 种电流路径和7 种电流类型。3 种电流路径,如图2~图4 所示,第1 种电流路径为原边电流接地路径;第2 种为列车车辆间或机车与其牵引车辆间的原边电流分布路径;第3 种为主电路电流路径。

图2 原边电流接地路径

图3 列车车辆间电流路径

图4 主电路电流接地路径

第1 种原边电流接地路径,主要对轴箱轴承造成电蚀风险,文中不再赘述。第2 种电流路径,文献[8]于1985 年对此有过论述,但近40 年来标准未有更新,而且仅分析了交直传动,未研究交直交传动;2009 年,文献[9]分析某电力机车轴箱轴承失效时,证实电力机车与其牵引的货车车辆间存在原边电流分布。这种通路依列车牵引车辆多少呈规律性分布,首尾车辆轴承承受的原边电流较中间车辆要大,轴箱轴承失效超过47%是由于电蚀导致,因此原边接地电流和列车间的电流分布会大大降低轴箱轴承的疲劳可靠性。第3 种是主电路电流路径如图4 所示:电流路径L2 是为了将逆变器逆变产生的共模电压与在正弦电压供电时不起作用的电机内部定子绕组与定子外壳间耦合电容CSF、转子与定子外壳之间耦合电容CRF共同作用产生的电机电流接地。当电机不接齿轮箱时,电机中感应出环路电流(绿线所示:电机定子外壳—驱动端轴承—电机定子外壳—非驱动端轴承),此时环路电流对电机轴承产生电蚀风险;当接齿轮箱时,此环路电流的一部分通过齿轮箱接地路径L3 接地。此外,共模电压与电机定子绕组与转子间耦合电容CSR相互作用产生电机轴电压,当电机轴与负载齿轮箱相接时,产生转子接地电流经L3 接地。当电机轴承绝缘后,转子接地电流进一步增强,当齿轮箱接地路径L3 被切断时,对齿轮箱中的轴承造成电蚀风险。

综上,根据电流路径和电流类型产生机理不同,将逆变器驱动装置中存在的电流类型划分为2大类7 种,如图5 所示。1 类为非感生电流,包括第1~3 种为原边电流、列车车辆间平衡电流和主电路接地电流L1;第2 类为感生电流,包括第4~7 种,4、5 这2 种主要造成电机本身轴承电蚀风险,6、7这2 种主要对负载中轴承、齿轮、联轴节等造成电蚀。载荷相同时,轴承赫兹接触面积均比齿轮和联轴节要小,单位面积应力与电流密度也要高,所以轴承是决定驱动装置可靠性的最关键零件。

图5 IGBT 逆变器供电的驱动电流类型

此外,由结构不对称导致磁场不平衡产生的经典轴承电流,由于其数值一般较小,可忽略不计,在进行轴承寿命可靠性分析时,首先要明确各电流路径与类型,以便有针对性地采取措施。

3 轴承疲劳寿命模型对可靠性影响

不仅冲击载荷耦合电蚀应力严重影响轴承可靠性,轴承疲劳寿命计算模型对轴承可靠性有根本影响。故根据4 种不同的轴承寿命模型:Weibull模 型[16]、Lundberg-Palmgren(L-P)模 型[17-18]、Ioannides-Harris(I-H)模型[19]和Zaretsky 模型[20]对某驱动球轴承和圆柱滚子轴承疲劳寿命进行计算,比较各模型寿命相对系数,比较结果如图6 所示。

图6 各模型计算寿命与ISO 281 计算寿命比值L/LISO

图6 左图为采用L-P 模型,Zaretsky 模型和I-H模型计算的球轴承疲劳寿命与ISO 281:1990[21]标准计算的轴承疲劳寿命比值。图中,假定依ISO 标准计算寿命为1(曲线与y轴重合),L-P 模型和计算结果与ISO 模型计算结果一样,Zaretsky 模型计算的轴承寿命居中,I-H 模型计算的轴承寿命最高,且都随着应力降低,相对寿命系数增大,图6 右图中滚子轴承与球轴承有相同的趋势。典型应力2 000 MPa 时,I-H 模型计算寿命(ISO 281:2007[22]的内核)比ISO 281:1990 寿命高10~300 倍,ISO 281:1990 偏于保守。

4 弹性动力润滑对可靠性影响

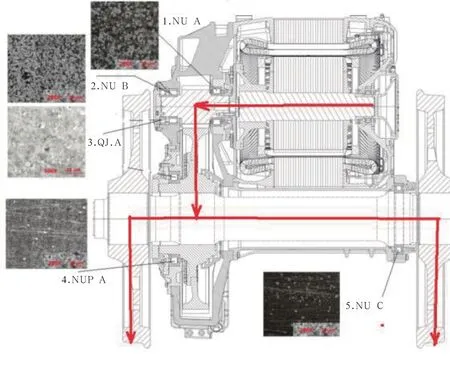

良好的弹性动力润滑是保障轴承可靠性的重要因素。当轴承在电气环境运转时,轴承接触区域润滑膜形成电容,当电容电压达到门槛值时,电容放电产生电蚀坑,从而降低轴承寿命,如图7 所示。为分析电流路径与电流种类对轴承电蚀影响,需计算轴承在不同温度、不同转速时润滑油膜厚度,以确定轴承电容并计算电蚀坑直径,与试验室检测结果比较可验证电流路径存在,如图8所示。

图7 轴承润滑油膜示意图

图8 某驱动装置轴承电流路径(2 年检)

现有计算最低润滑膜厚度的Grubin[23]模型、Dowson-Higginson[24]模 型、Archard-Cowing[25]模 型以 及Hamrock-Dowson[26]模 型,计 算 繁 琐 且 驱 动 装置轴承在齿轮箱内部,相关参数难以测量。文中根据Zaretsky 理论[27],给出根据轴承基本参数就可以计算润滑油膜厚度简化算法,为式(1):

式 中:hc为 润 滑 油 膜 厚 度;kh为EHD油 膜 系 数;OD为 轴 承 外 径;ID为 轴 承 内 径;Z0为 绝 对 黏 度;=G0.49,当OD、ID和hc单 位 是 mm 时,kh=1.49×10-12。

计算的驱动装置5 种轴承40 ℃轴承滚子与内滚道之间润滑油膜最低厚度、电容和电蚀坑直径见表3。通过比较计算的电蚀坑直径与试验室检验数据,验证其简化模型的准确性。并依据各轴承位置及电蚀情况,验证了存在电机转子接地电流路径,如图8 所示。轴承电蚀的概率和频次与润滑油膜的厚度密切相关,润滑油膜越厚,其作为电容储存电量的能力越大,越不容易发生击穿放电,但是一旦发生放电,产生的电蚀坑尺寸也较大,故不同润滑状态方程对于轴承可靠性寿命是非常重要的。

表3 各轴承内圈与滚珠间最低润滑膜厚度、电容和电蚀坑直径计算结果

5 考虑电蚀应力修正系数的疲劳寿命公式

因各轴承模型均未考虑电蚀应力的影响,在上述分析的基础上,文中首次提出电蚀应力寿命修正系数并将其应用于ISO 281 标准中,以修正实际寿命远低于理论计算寿命这一问题。ISO 281:2007 轴承寿命计算公式为式(2):

引入电蚀应力修正系数为aelectric,则公式(2)改写为式(3):

式 中:aelectric=f(I,p,n,t,fs,l,g),I 为 原 边 电 流;p为电机功率大小;n是轴承转速;T为轴承温度;fs为变流器逆变频率;l为电机中性点到逆变器电缆长度;g为电机接地状态,接地时为1,不接地时为0;aelectric取值范围为0~1,当无电蚀应力时aelectric取值为1,电蚀越严重,取值越小。

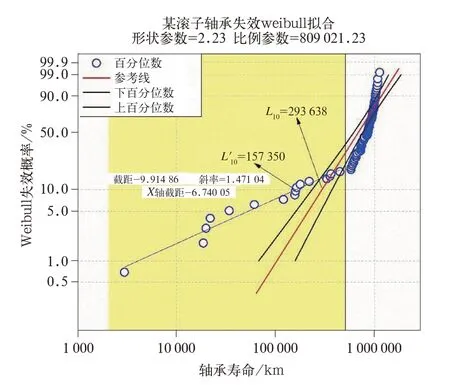

某圆柱滚子轴承实际失效数据的Weibull 拟合如图9 所示,图中共统计了共90 个轴承的失效寿命数据。

图9 某轴承实际寿命Weibull 拟合

轴承实际失效寿命符合两参数Weibull 分布,但是统计数据发生了偏折,无偏折的轴承实际寿命为L10,actural=293 638 km,发生偏折的轴承实际寿命L10΄=157 350 km,两者均低于理论计算寿命106km。由式(4),可得aelectric的估值:无偏折时aelectric=0.29;偏折时aelectric=0.16。

6 结 论

从系统角度剖析了影响逆变器供电驱动装置轴承可靠性的关键因素,提出电蚀应力寿命修正系数aelectric并应用于ISO 281 标准中,为分析轴承过早失效从而提高其可靠性提供借鉴,得出如下结论:

(1)冲击加大耦合电蚀应力可缩短轴承寿命至理论疲劳寿命的1/7~1/5(aelectric=0.16~0.29)。

(2)ISO 281-1990 版计算寿命偏于保守,引入疲劳极限的某些情况下会过高估计轴承寿命。

(3)逆变器供电情况下的3 种电流路径和7 种轴承电流由于车型复杂、驱动各异、其路径和电流密度大小与电机悬挂方式、电机功率、齿轮箱连接方式都有关,需要具体车型具体分析。

文中将电力电子研究领域的理论研究成果,运用到驱动装置轴承可靠性分析中,引入电蚀应力修正系数,今后将加强各参数对电蚀应力寿命修正系数aelectric的敏感度影响研究,在积累数据基础上对其分布范围进一步细化。