大平煤矿通风系统优化数值模拟应用研究

张 星

(山西大平煤业有限公司,山西 襄垣 046203)

对于井工开采煤矿而言,通风系统是否合理直接关系到矿井正常生产及井下作业人员人身安全。大平煤业风量5 400~12 000 m3/min,主通风机负压2 610 Pa,不符合《煤矿井工开采通风技术条件》中“矿井通风系统风量5 000~10 000 m3/min时,矿井通风的总阻力须小于2 500 Pa”的相关规定[1-2]。针对目前大平煤矿通风系统存在通风距离超长、通风阻力大和通风困难等问题,提出三项通风系统优化技术方案,并应用数值模拟方法分析得出最为科学合理的优化技术方案。

1 工程概况

大平煤业位于襄垣县西南15 km 处的夏店镇邢村—九龙村一带,行政区划属襄垣县夏店镇管辖。批准开采3~15 号煤层,生产规模1.5 Mt/a,开采标高+700~+130 m,井田南北长4.1 km,东西宽3.5 km,面积7.930 1 km2。井田内3 号煤层共划分两个采区,南侧为一采区,北侧为二采区。矿井采用主斜井、副立井混合开拓,井口位于矿区中东部。于主斜井井底附近,沿煤层倾向布置胶带、轨道、回风下山,其中胶带、轨道下山沿煤层底板布置,回风下山沿煤层顶板布置,三条下山间距30 m。胶带下山通过井底煤仓与主斜井连接,轨道下山通过集中轨道巷与副立井井底车场连接,回风下山通过回风立井联络巷与回风立井连接,形成了3 号煤开采主、辅运输系统,通风系统,排水系统。矿井通风方式为中央分列式,主斜井进风、副立井辅助进风,回风立井回风。通风设备采用两台FBCDZ-8-No26B 型轴流式通风机。

2 数值模拟模型构建及解算

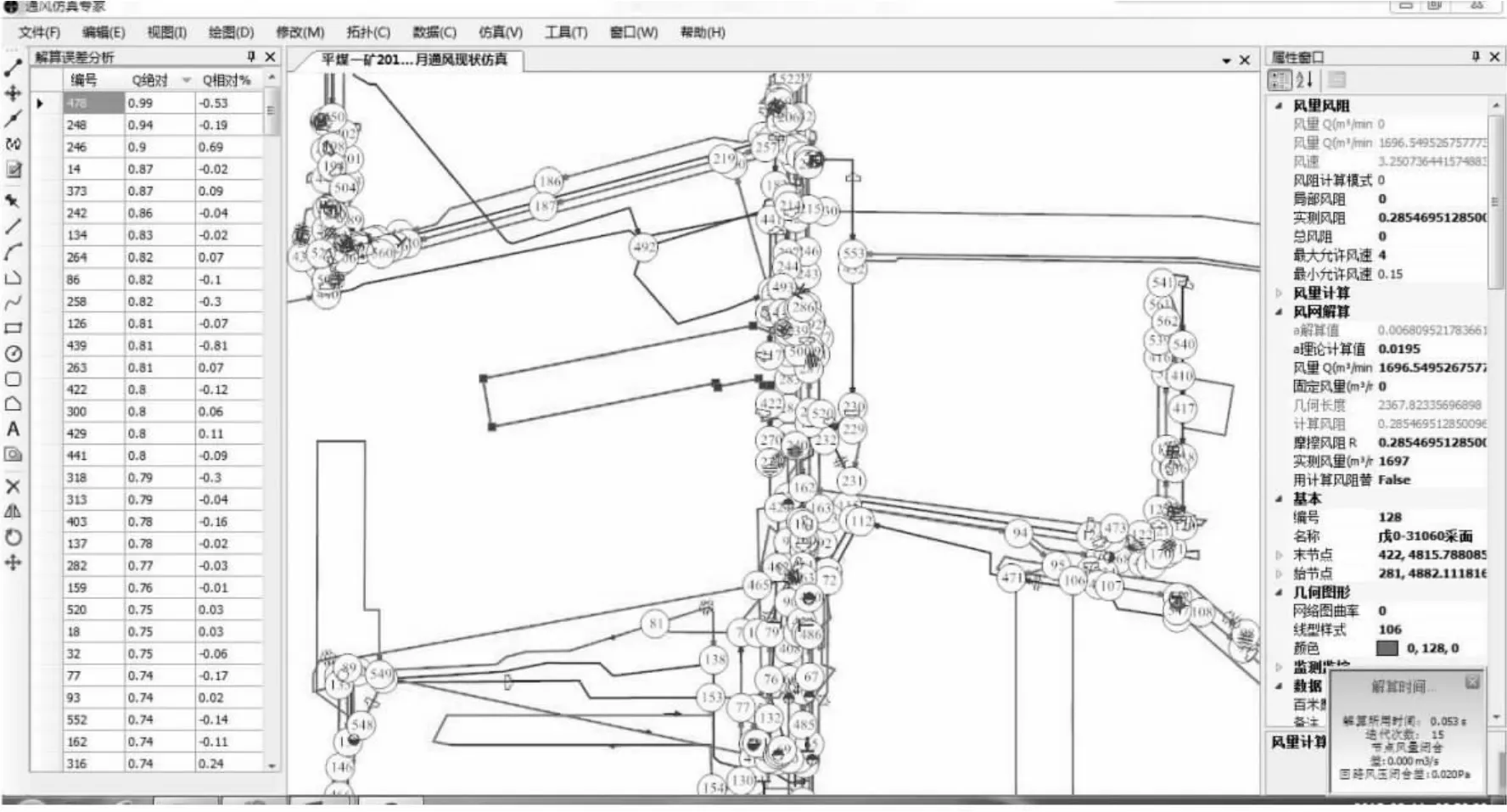

通过矿井通风可视化仿真系统,基于大平煤业采掘平面图、通风系统图及通风系统阻力测定数据,根据VSE 基于.NET 计算机编程,对矿井通风基础参数进行高速运算,可快速计算出矿井通风阻力、风阻及摩擦阻力系数等所需参数; 基于GIS 理论和计算机图形学实现矿井通风二维、三维可视化仿真等功能[3]。数值模拟模型如图1 所示。

图1 VSE 通风二维可视化数值模拟模型

VSE 软件能够专业地进行矿井通风仿真模拟。VSE 平台中“仿真> 风网解算”功能即可实现大平煤业有限公司通风系统现状的仿真模拟。VSE为仿真模拟提供多项参考标准,比较常用的是回路风压闭合差和解算误差。系统每进行一次解算,回路风压闭合差和解算误差数值就会随之更新一次。回路风压闭合差是以提示窗口的形式于每次解算命令发出后在平台的右下角浮动出现,其值越小表示仿真模拟效果越好。解算误差是以解算误差分析固定窗口的形式在平台左侧存在。解算误差分析窗口提供了多类别误差分析结果,其中包括风量Q 绝对误差、风量Q 相对误差、摩擦阻力系数α 相对误差、摩擦风阻R 以及是否有通风设施等[4-5]。

3 矿井通风系统升级改造及方案优化仿真分析

针对目前大平煤业通风系统分布不合理的区域,提出以下三项优化技术方案。

3.1 更换通风机联网(方案一)

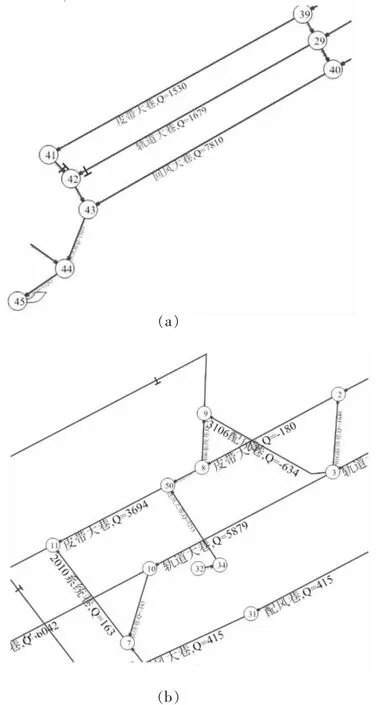

(1)方案一概况

①皮带大巷、轨道大巷和回风大巷同时下延至新回风井底; 皮带大巷与轨道大巷接入总回风处分别设置调节风窗;新风井安装FBCDZNo30/2×630 轴流式抽出式主要通风机,叶片安装角度为0°;编号42 的联络巷(节点29→40)上的通风设施拆除,如图2(a)所示。

图2 方案一对应的系统拓扑

②原主要通风机更换,原回风井变为进风井,并接入皮带大巷,原回风大巷至原回风井巷道(节点31→34)密闭弃用,如图2(b)所示。

③新开拓巷道的断面积均按照20 m2模拟解算。

(2)模拟结果分析

①矿井主要通风机排风量增加到11 262 m3/min,有效解决有了当前风量分配困难的现状。

②部分巷道风量增加,导致风速会超限。

③主要通风机负压为2 994.04 Pa,大于2 940 Pa。

综上可知,方案一不具有理论可行性。但根据大平煤业生产矿井的采掘接替安排,该方案的实施势在必行,为此提出下述方案二和方案三,对方案一进行优化处理。

3.2 扩修部分巷道(方案二)

(1)方案二概况

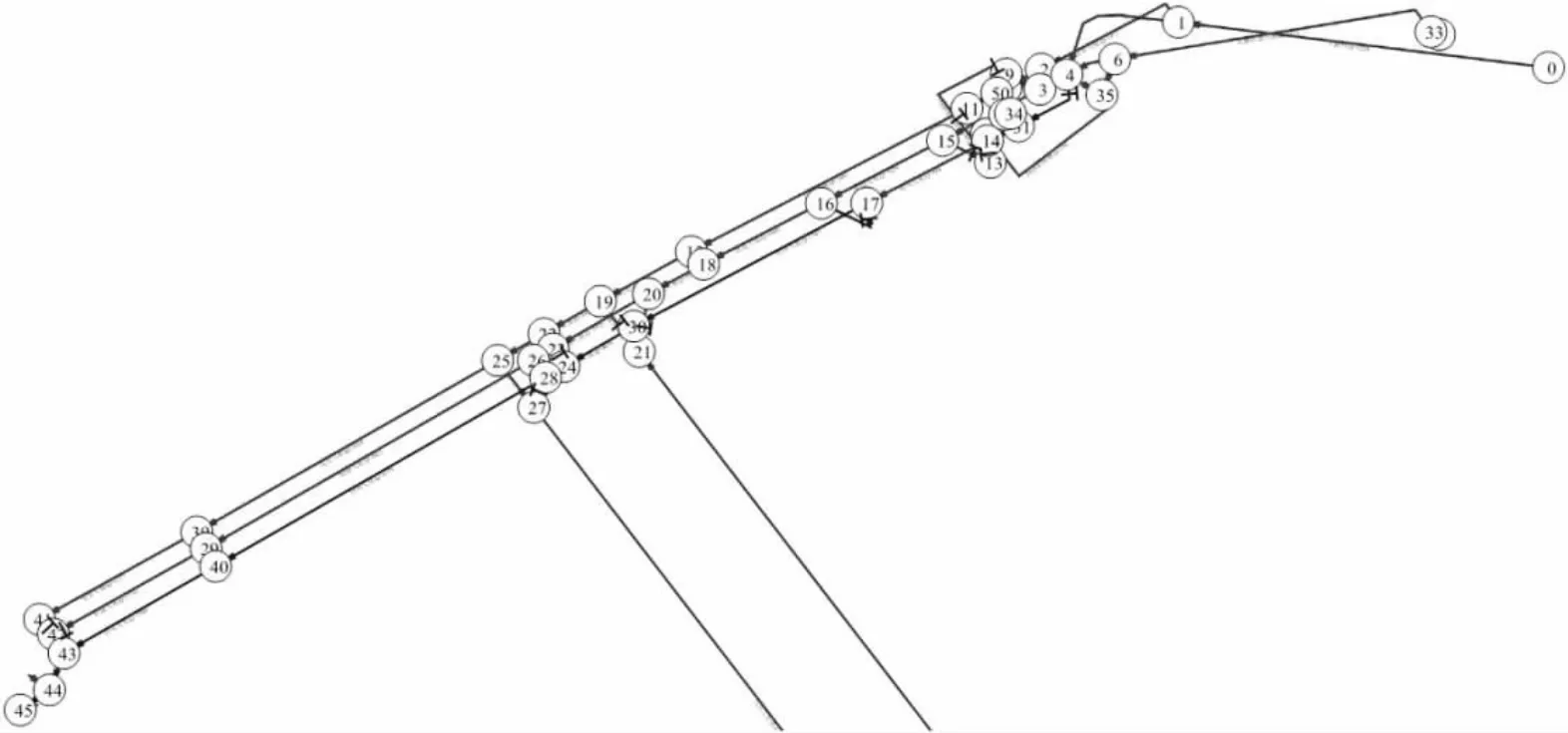

在方案一的基础上,皮带大巷断面积扩修至18 m2,轨道大巷断面积扩修至20 m2,总回风巷(编号76,节点43→44)断面积扩修至24 m2。方案二的通风系统拓扑关系如图3 所示。

图3 方案二通风系统拓扑关系

(2)模拟结果分析

①矿井主要通风机排风量达到11 448 m3/min,有效解决有了当前风量分配困难的现状。

②部分巷道风量增加,但风速在合理范围内。

③主要通风机负压为2 785.16 Pa,小于2 940 Pa。

综上可知,方案二具有理论可行性。

3.3 开拓猴车大巷(方案三)

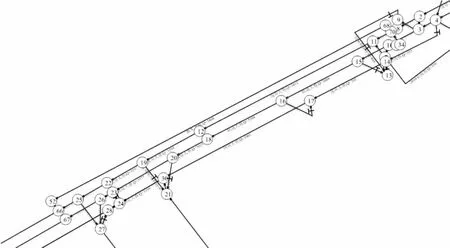

(1)方案三概况

①在方案一的基础上,猴车大巷从原回风井井底下延引出,到达井底水仓附近,接入轨道大巷和皮带大巷。猴车大巷的断面形状为矩形,断面积为12 m2,支护方式为锚喷。

②总回风巷(编号76,节点43→44)断面积扩修至24 m2。方案三的通风系统拓扑关系如图4 所示。

图4 方案三通风系统拓扑关系

(2)模拟结果分析

①矿井主要通风机排风量达到11 554 m3/min,有效解决有了当前风量分配困难的现状。

②部分巷道风量增加,但风速在合理范围内。

③主要通风机负压为2 663.09 Pa,小于2 940 Pa。

综上可知,方案三具有理论可行性。

3.4 通风系统改造

基于以上模拟结果,在方案一的基础上,方案二和方案三均具有理论可行性,但鉴于方案二比方案三的工程量大,施工线路长,故现场采用方案三。现场改造过程中将通风机更换为FBCDZ-№30/2×630 轴流式抽出式主要通风机,额定风量为7 620~15 960 m3/min,额定风压为1 100~6 000 Pa,一台工作,一台备用。猴车大巷(断面积为12 m2,支护方式为锚喷)从原回风井井底下延引出,到达井底水仓附近,接入轨道大巷和皮带大巷;同时总回风巷断面积扩修至24 m2,工程量共计1 042 m,工期98 d,资金投入约3 000 万元。改造后根据井下实测,矿井总进风量为12 762 m3/min,总回风量为12 834 m3/min,可满足矿井安全生产需求。总有效风量11 978 m3/min,矿井有效风量率为93%,符合《煤矿安全生产标准化管理体系基本要求及评分方法 (试行)》 对于矿井有效风量率≥85%要求。

4 结论

通过对大平煤业生产矿井通风系统升级改造数值模拟分析研究,得到如下结论:

1)基于矿井当前通风较困难的现状,提出矿井通风系统技术改造方案,其总体形成三进一回的通风系统格局。

2)在方案一的基础上,方案二和方案三均具有理论可行性,但鉴于方案二比方案三的工程量大,施工线路长,故建议采用方案三。

3)在方案三的基础上,模拟仿真矿井通风困难时期的通风系统风量和阻力分布状况,该条件下的需风量、风速与阻力要求均可以得到满足。

4)现场对通风系统升级改造后,矿井主通风机排风量13 073 m3/min,主通风机负压为2 708.62 Pa,符合《煤矿井工开采通风技术条件》中“矿井通风系统风量10 000~20 000 m3/min 时,矿井通风的总阻力须小于2 940 Pa”的相关规定。