快速掘进煤巷支护关键参数优化与应用

高树强,付玉平

(1.山西中阳荣欣焦化有限公司,山西 吕梁 033400;2.太原科技大学安全与应急管理工程学院,山西 太原 030024)

随着科技水平的不断发展,适用于煤炭领域的机械设备不断更新换代,由此引起的回采速度的加快在提高矿井年产量的同时,也加剧了采掘工作面接替紧张的局面。相比于回采工作面来说,掘进工作面施工工序多、难度大、进尺较慢,其中围岩支护是影响掘进工作面进度的最主要因素[1]。考虑到巷道掘进过程中往往伴随着地质条件的不断改变,作用于巷道围岩的应力条件也将随之变化,因此,明确巷道快速掘进中支护参数并能依据支护效果进行动态优化是实现巷道科学、有效支护的关键。

近年来,众多学者围绕巷道快速掘进过程中的支护工艺展开了大量研究。高振军以厚煤层快速掘进过程中控制层为研究对象,提出了以层位控制为中心的三图双预测技术并准确预测了煤层产状及厚度变化特征,以此为基础确定了最适用于该巷道的支护方法[2]。马长乐研究分析了余吾煤业矿井大断面煤巷快速掘进施工工艺,并指明平行作业过程中的时间分配不合理以及支护工序是导致巷道掘进速率缓慢的关键因素,结合该矿井实际状况提出对掘进班组施工工艺及掘进头临时支护方式进行了相应优化,进而实现了大断面煤巷掘进速度提升的目的[3]。王本林综合分析了当今阶段掘进工作面前置、后置支护两种支护工艺的制约因素,并综合二者优势提出了以双锚掘进为核心的快速掘巷交叉支护工艺,为快速掘巷过程中顶板支护方法提供了一种新的思路[4]。丛利结合葫芦素煤矿地质条件以及“锚- 网- 索”联合支护形式在该矿应用效果后发现该支护方法是影响掘巷进度的主要问题,并提出将原支护方法转变为高预紧长锚固的柔性支护形式,从简化工序的角度提高了巷道掘进速度,并且提高了支护效率[5]。以上研究成果其共同之处在于学者主要针对不同巷道快速掘进中的支护工艺、支护工序以及作业形式等角度进行了变更,以此完成了巷道掘进速度的提升。韩龙以布尔台矿为研究对象,分析了巷道地质参数及其对支护方案稳定性的影响规律,利用FLAC 软件模拟研究了支护间隔期对围岩稳定性的影响,并依据研究结果对该矿原有支护方案进行了优化,从而大幅度提高了巷道掘进速度[6]。杨磊通过对巷道支护形式进行相应优化,使得围岩变形量在开挖10 天左右达到稳定状态[7]。乔康康通过对回风平巷围岩大变形机理进行分析,确定了“锚索+ 恒阻大变形锚杆+ 钢带梁+ 底部注浆锚杆”优化方案使围岩变形量得到了控制[8]。由此可见,在巷道支护形式确定的基础上,通过对支护参数进行相应优化不仅可以改善支护效果,同时可实现提高掘进速度的目的。

基于上述原因,本文以山西中阳荣欣焦化有限公司高家庄煤矿3 号煤工作面回风巷为研究对象,结合该巷道地质特征及围岩条件,在现有支护形式不变的基础上,利用FALC3D软件通过对支护参数进行了优化并对比分析了两种方案支护效果。该研究成果可为巷道快速掘进工艺实施中顶板支护方案的确定提供依据。

1 工程概况

1.1 地质条件

山西中阳荣欣焦化有限公司高家庄煤矿3 号煤515 水平二盘区3205 轨道顺槽地面标高为+1 070 ~+1 142 m,掘进工作面顶板标高为+546~+627.5 m。该巷道掘进前煤体未受到采动影响,掘进位置四周均为煤体。煤层厚度1.0~1.9 m,平均1.6 m,煤层不含夹矸,结构简单;直接顶大部分为泥岩或砂质泥岩,自上而下依次为泥岩、砂质泥岩和砂岩;直接底为泥质粉砂岩f=1.5~1.7,向下为砂质泥岩、铝质泥岩和碳质泥岩,各岩层物理力学参数如表1 所示。巷道掘进期间预计绝对瓦斯涌出量1.5 m3/min,经鉴定,3 号煤层无煤与瓦斯突出危险性。煤层自燃倾向性等级为Ⅱ类,属自燃煤层。煤尘无爆炸危险性。煤层走向平均75°~130°,倾向165°~220°,倾角0°~9°,平均4°。3205 轨道顺槽为矩形断面,净宽4.8 m,净高3.1 m,净断面积14.88 m2。按照+3‰坡度、方位45°沿3 号煤层顶板施工。

1.2 原支护参数

依据3205 轨道顺槽地质条件,巷道支护采用锚杆+锚索+钢筋网+槽钢钢带联合支护。其中:顶锚杆采用φ20 mm×2 500 mm 左旋高强金属锚杆,间排距为900 mm×1 000 mm;锚索采用φ17.8 mm×5 200 mm 钢绞线,一排钢带两侧和中间眼内布置锚索,另两个眼布置锚杆;下一排钢带中间眼内布置锚杆,另四个眼布置锚索,两种支护形式交替进行。帮锚杆是φ20 mm×2 000 mm 锚杆,间排距为900 mm×1 000 mm,每3 m 打两排帮锚索代替上、中排帮锚杆,帮锚索规格为φ17.8 mm×3 500 mm。该支护方案基本满足巷道支护安全要求,但现场由于锚索较多,使得支护作业耗费时间长,导致施工进度缓慢(月掘进度为92 m,计划月进度为115 m),经调查发现支护环节是限制巷道快速掘进进度的主要因素。为此,需对3205 巷道原支护方案进行优化,从而达到最优支护效果。

2 数值模拟

2.1 模型建立

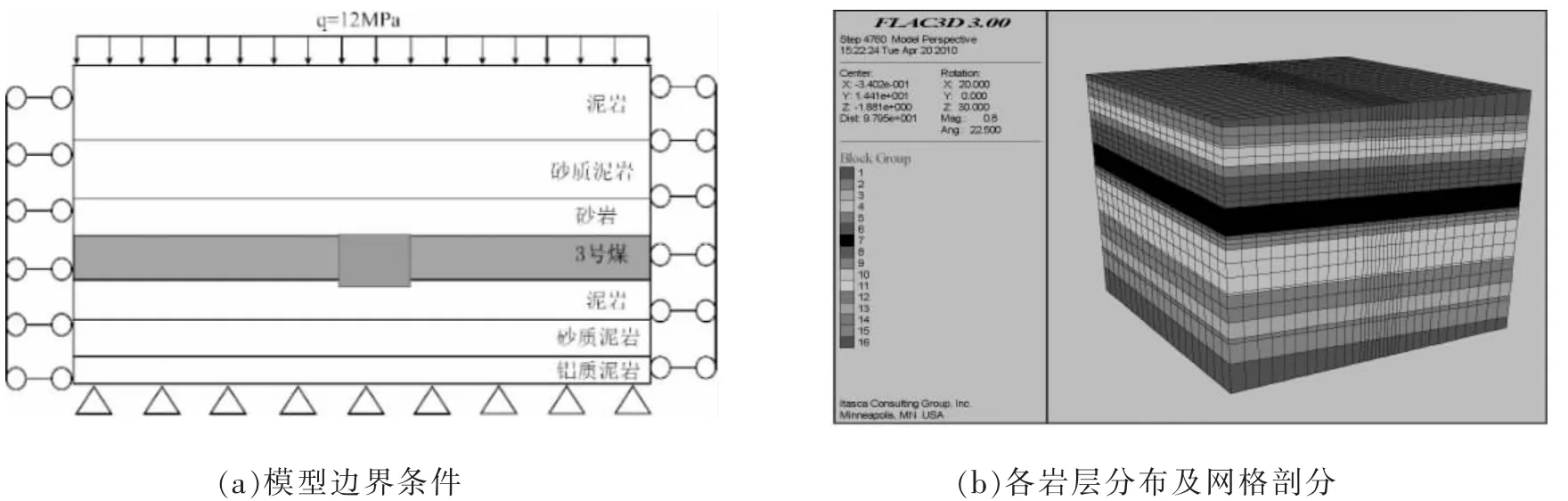

由于煤巷掘进过程中地质条件处于动态变化中,巷道支护设计也需依据支护效果、施工环境进行动态优化。为模拟分析巷道快速掘进过程中支护参数优化前后的围岩控制效果,采用有限差分软件FLAC3D对比分析支护方案优化前后的支护效果。结合3205 巷道所受地应力条件,为反映巷道掘进过程中围岩塑性区及变形量分布特征,数值模型上部边界条件设置为均布载荷q=12 MPa(埋深500 m左右);前后左右四方向设置为法向约束;底部为法向与切向约束,如图1(a)所示。考虑到轨道顺槽宽度为4.8 m,高度为3.1 m,为保证模拟计算的准确性并兼顾计算时间因素,模型尺寸长×宽×高=30 m×30 m×30 m。由于各岩层力学特性差异较大,网格同样采取按区划分的方法,如图1(b)所示。在模型计算过程中,顶底板及两帮3 m 范围内采用应变软化模型计算,深部煤岩体则采用摩尔库仑准则计算。

图1 边界条件及网格剖分

2.2 优化方案

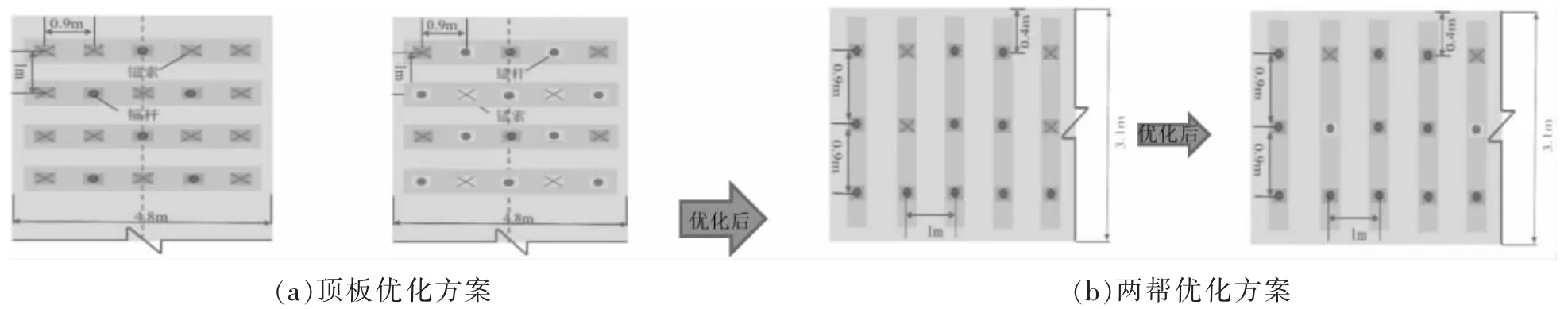

采用工程类比法设计的3205 轨道顺槽支护方案并非最优方案,因此,本文利用FLAC3D软件模拟分析了巷道快速掘进中支护方案优化前后围岩控制效果。优化后所做支护参数调整如下:

(1)顶板锚杆、锚索所选规格及间排距均不变,但其布置形式和参数改为: 一排钢带两侧眼内布置锚索,其余三个眼内布置锚杆,下一排钢带两侧和中间眼内布置锚杆,其余两个眼布置锚索,两种支护形式交替进行;顶板角部锚杆(索)向外倾斜15°,其余锚杆(索)均垂直于顶板。

(2) 帮锚杆规格改为φ18 mm×2 400 mm,帮锚索不变,锚杆(索)间排距不变,每排布置3 根锚杆,两帮间隔两排中部锚索由锚杆代替。

原支护方案及优化后方案对比如图2 所示。

图2 支护方案优化前后对比

3 模拟结果分析

为对比分析巷道快速掘进中两种支护方案对围岩变形控制效果,模拟工况为巷道全断面一次成巷,一掘一锚,开掘进尺为1 m 共分16 次掘进完成,成巷长度为16 m;观测断面设在进深1.5 m处。

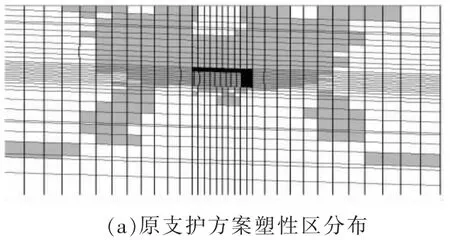

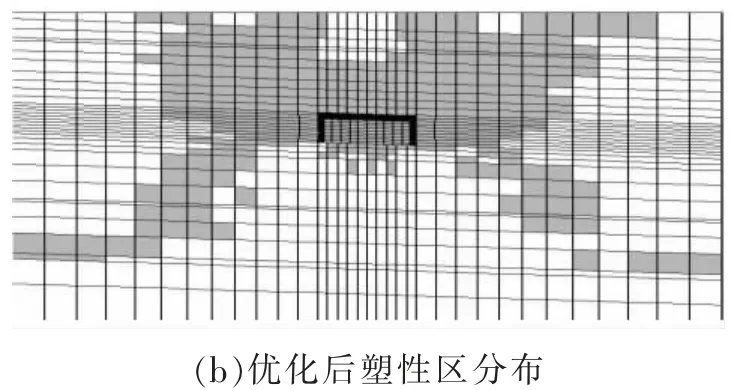

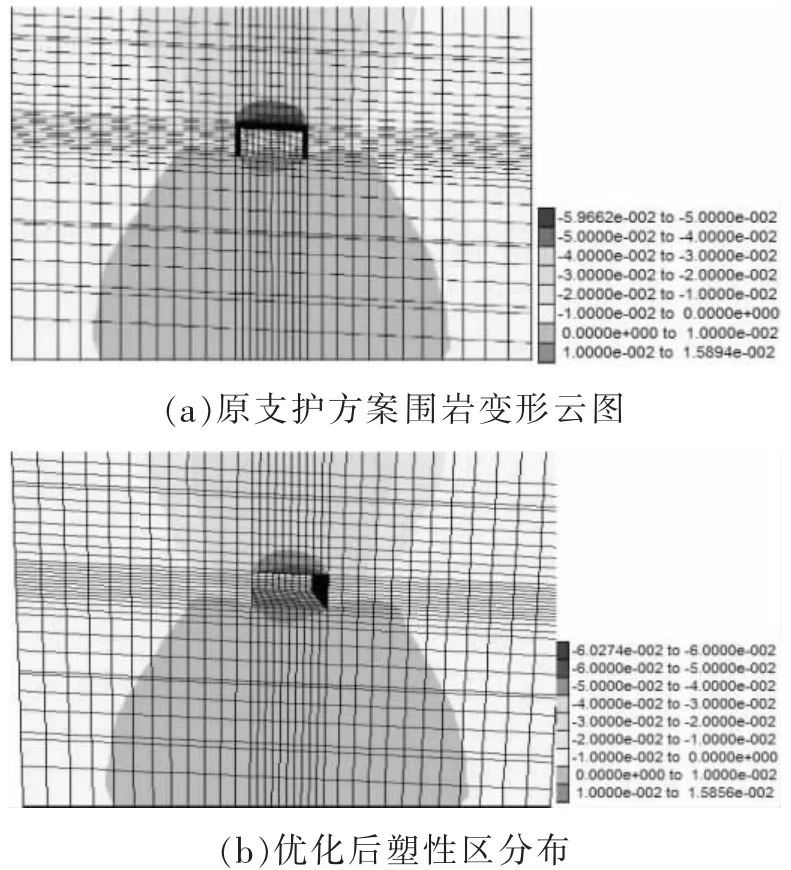

巷道支护方案优化前后围岩内塑性区分布特征图像如图3 所示。由图3 可以发现在巷道所受应力条件不变的条件下,通过更改锚杆与锚索的布置形式对巷道围岩内部塑性区的分布影响不大。这是因为巷道开挖所造成的应力重新分布是造成围岩破坏的主要原因,在保证支护强度前提下锚杆(索)的分布差异对限制塑性区的扩展影响效果有限。

图3 优化前后塑性区分布特征

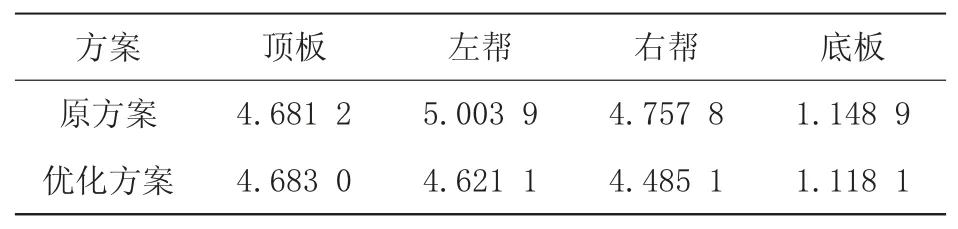

3205 掘进工作面支护方案优化前后巷道围岩变形云图如图4 所示,由图可知,顶板锚杆与锚索布置形式更改以及两帮锚杆规格的变更前后巷道围岩变形差异主要有以下作用:

图4 优化前后围岩变形云图

①优化支护方案顶板最大变形量相比原支护方案有所增加,表2 可知,顶板下沉量增幅约0.038%,在可接受范围内,但其沉降区影响范围要小于原方案。

表2 巷道围岩最大变形量(单位/cm)

②两帮锚杆规格、锚杆(索)布置方式优化后,可有效控制巷道两帮及底板最大变形量。由表2可知,优化后的支护方案左右两帮、底板最大变形量分别下降了7.65%、5.73%和2.75%。

经上述分析可知,采用优化后的支护方案可以使巷道两帮以及底板变形量减小,从而获得更好的支护效果;同时,由于实际操作中锚杆相比于锚索其施工速度以及工人劳动强度更小,从而可间接减小锚固作业时间,提升掘巷速度。

4 应用效果

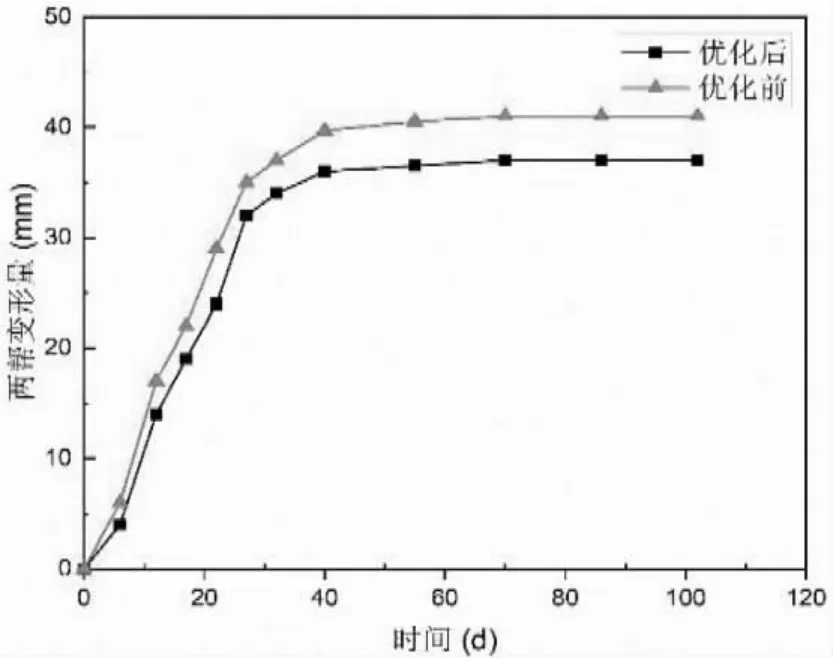

由于优化前后支护方案对顶板变形影响不大,为验证优化后巷道支护方案的围岩控制效果,采用十字布点法对巷道两帮变形量进行了监测。两种支护方案自巷道开挖同一时期的两帮累计变形量随时间变化曲线如图5 所示。

图5 优化前后巷道两帮变形量曲线

由图5 所示监测数据可知,在巷道开挖后30 天内两种支护方案两帮变形量均出现急剧增加的现象;当开挖50 天后,采用优化后的支护方案两帮变形几乎进入了稳定段,随着时间增加两帮变形量维持在37 mm 左右,而优化前的支护方案则是在60 天左右方进入稳定阶段,此时最大变形量为41 mm。由此可见,通过对原支护方案进行优化,可有效控制两帮变形量,并使巷道变形快速进入稳定变形阶段,有利于巷道围岩控制。

5 结论

为解决高家庄煤矿3205 轨道顺槽快速掘进过程中因支护方案所造成的掘进效率低的问题,采用数值模拟的方法对比分析了优化前后两种方案支护效果,并采用现场监测的方法验证了优化后方案的可行性,结果表明:

1)优化后的支护方案对围岩变形量有更好的控制效果,其中,两帮变形量下降了5.73%~7.65%,底板最大变形量下降了2.75%。

2)在保证支护效果的前提下,通过更改锚杆(索)布置形式、钻孔角度以及以锚杆替代锚索的方法,可有效减少支护环节的施工作业时间,从而提高掘进效率。