矿井深部大变形巷道注浆加固技术应用

叶东生

(陕西陕煤澄合矿业有限公司,陕西 渭南 714000)

陕煤西固煤业公司-120 m 水平主运输大巷(以下简称大巷)随矿井开采水平延伸及密集巷道布置、21 采区回采结束等影响下,巷道上部岩层应力重新分布,围岩结构受到破坏,造成局部巷道底板出现不同程度的底鼓、顶部浆皮大面积离层、巷道变形量难以控制等问题,严重影响矿井正常生产及物资运输效率。针对该大巷350~520 m 段现状,在原有注浆施工经验的基础上,通过分析变形巷道上部围岩的破碎带范围后,决定采用深孔注浆加固+锚网支护的组合支护技术。应用表明,该技术顺利解决大巷变形量大、影响正常安全生产的问题。

1 工程概况

大巷为矿井主运输大巷,全长1 095 m,承担着矿井人员运输、物料运输、排水等功能。巷道主要层位为细粒砂岩与泥质砂岩,采用直墙半圆拱断面,锚网索喷支护形式。巷道规格为:净宽×净高=5.6 m×4 m,喷层厚度100 mm,底板基础深度100 mm,喷砼强度C20。受21 采区回采结束,巷道上部岩层应力重新分布,围岩结构受到破坏影响,目前350~520 m 段局部巷道顶底板及帮部均出现整体变形收敛,变形量平均500 mm。巷道底鼓及顶部浆皮离层现象普遍,局部离层浆皮直径达到500~800 mm,造成锚网支护体外露锈蚀,个别锚杆出现端部被岩层错断及锚索锁具脱落等支护体失稳、失效现象。巷道底鼓量达到平均500 mm,局部甚至达到1 200 mm,呈现出“中高两低”的三角形状。巷道的整体变形及离层浆皮、失效支护体严重威胁着人员安全及矿井运输、生产组织等工作的正常进行。

2 注浆技术特点

注浆加固技术在井工煤矿及隧道等工程中对巷道围岩破碎、顶板管理困难、岩壁渗水等施工起到了改善巷道围岩条件、控制围岩变形、增强巷道围岩稳定性及巷道支护强度、减少围岩裂隙、降低淋水量等作用。主要技术特点有以下三点:

1)充填围岩缝隙。在浆液充填进巷道围岩裂隙凝结后,提高破碎围岩的胶结程度,当巷道围岩出现变形或应力加大时,浆液固结体的胶结能力和韧性起到支撑作用,调动围岩体的整体抗压强度,抑制围岩应力对支护体的破坏[1-4]。

2)提高主动支护强度。巷道围岩的破碎岩体经注浆加固后,松散岩体经过浆液的充分填充及胶结,岩体内部裂隙减少、滑移受限,提高巷道围岩的整体性,进一步增加锚网支护体锚固端锚固面积及长度,进一步增强锚网主动支护的“组合拱”作用,抑制巷道围岩在应力作用下产生大面积变形,实现巷道支护体稳定、围岩变形量小的目标。

3)切断裂隙水联通。巷道围岩受裂隙水的长期侵蚀,使岩石的力学性质发生根本性改变,特别是在泥岩、砂质泥岩等具有膨胀性的岩体中,造成巷道围岩承载能力及整体性变差。通过注浆加固可充分填充围岩裂隙,切断水力联系,降低裂隙水对围岩的侵蚀及弱化,增加围岩整体性及支护体系的恒定性。

3 注浆工艺

3.1 注浆材料

注浆采用以水泥浆为主,水泥型号为425#普通硅酸盐水泥,发现漏浆时采用水泥浆及水玻璃双液浆。注浆管采用φ25 mm 的一般焊接管加工,注浆管长度3 m,一端车丝长度不小于50 mm,另一端自端头至1.2 m 范围打8 个φ14 m 小孔(小孔在管壁环绕中心成螺旋状均匀布置,小孔间距100 mm)。

3.2 注浆设备

注浆施工采用2TGZ-60/210 型煤矿专用双液注浆泵,该设备缸径为60 mm,活塞行程210 mm,注浆泵工作压强最小值为2 MPa,最大值为8 MPa,活塞往复次数有四个速度,可随意改变排浆量和注浆压力,能有效地扩大浆液的充塞半径。

图1 2TGZ-60/210 型煤矿专用双液注浆泵

3.3 施工工艺

本次注浆采取浅孔注浆及深孔注浆相结合的方式进行施工,施工前首先对注浆区域顶帮浆皮离层处进行处理,确保施工安全后,方可开始注浆施工。

(1)钻孔施工顺序。按照“由下向上、先帮后顶”的原则施工注浆孔。

(2)钻孔参数。由于巷道围岩在长期高应力作用下裂隙较为发育,根据施工经验,浆液扩散半径取为1 m;注浆孔设计孔径38 mm、浅孔深度1.5 m、深孔深度4 m,浅孔注浆孔排距2 m、间距2 m,深孔注浆孔排距3 m、间距2 m,浅孔与深孔呈“三花”状交替布置(遇浆皮离层严重或壁后空洞区较大时,可适当调整注浆孔位置),注浆设计断面如图2 所示。

图2 注浆设计断面

3.4 注浆工序

安装注浆管→注清水试验→制浆→注浆→对下一个注浆孔注浆→停机清洗→卸除球阀。其中:

(1)安装注浆管:注浆管装入孔后外露长度不超150 mm,不小于50 mm,之后在端头安装直径25 mm 球形截止阀,并在孔口使用麻绳及编织袋配合封孔胶对注浆孔0~0.5 m 进行封堵,眼口四周使用水泥进行摸封,确保注浆时浆液不泄露。

(2)注清水试验:在搅拌桶内放入适量的水进行试验,检查注浆泵、管路连接及球阀等方面是否存在问题。

(3)制浆:开灌浆水灰比采用0.7∶1,当压力不回升而吸浆量增大时,再进行调整,水玻璃比1∶1~1∶0.5,在搅拌桶中放入定量的水,逐渐加入水泥,搅拌机均匀搅拌10 分钟即可,并在放浆口处设置过滤网,以防结块水泥等杂物吸进浆管内,注浆浆液配制比例如表1 所示。

表1 注浆浆液配制比例

(4)注浆:注浆开始后压力持续上升,浅孔终压不得大于2 MPa,深孔注浆终压不得大于4 MPa,单孔达到设计压力,并持续10 分钟不吸浆,即可停机开启泄压阀后才能换注浆孔。

(5)停机冲洗及拆除球阀:注浆结束后在搅拌器中加入一定量清水冲洗注浆泵及管路,并至少6小时后方可拆除球阀,拆下的阀门要及时冲洗干净,然后涂抹机油备用。

3.5 工艺要点

(1)注浆时必须观测孔周围巷道及井壁变化情况,发现井壁鼓出时要立即停止注浆,发现漏浆时,要根据现场情况调整浆液浓度及使用水泥浆、水玻璃双液浆,如持续漏浆应立即停止注浆查明原因,打开泄浆阀,查明情况,妥善处理。

(2)浆液浓度现场配制,搅拌浆液不早于注浆前20 分钟。

(3)制作水泥浆液时,必须首先对水泥质量进行检查,发现失效硬块水泥不得投入使用,水泥浆必须充分搅拌均匀,符合设计水灰比。

(4)所有注浆管路接头必须使用标准的U 型卡,高压管的强度符合要求。

(5)注浆泵必须安装压力表,无压力表监测控制严禁注浆。

(6)当达到规定注浆压力时,持续10 分钟即停止注浆,等待时间必须超过6 个小时以上方准拆除孔口截止阀。

(7)停机顺序为先关闭注浆泵,再关闭注浆管端头处阀门,然后打开卸压阀进行卸压后方可卸下U 型卡,取下注浆管路进行处理。

(8)注浆间歇或注浆结束必须冲洗注浆管路。

(9)注浆期间,作业人员不得少于4 人,并有专人负责详细记录注浆孔号及注浆量,并填写注浆记录。

4 应用分析

4.1 注浆材料消耗

大巷350~520 m 段注浆加固工程共施工注浆孔345 个,注浆水泥使用量236 t、水玻璃20 t。

4.2 注浆施工分析

(1)注浆前期为掌握浆液在孔内扩散情况,首先施工巷道下帮肩窝位置注浆孔,经过预注试验发现,在注浆期间浆液向帮部扩散量较小,在压力达到2 MPa 幷持续3 分钟后,浆液向巷道顶部扩散;同时,由于巷道顶部岩体离层较为严重,导致注浆孔上方1 m 范围跑浆量大,需采取加大注浆配比至2∶1,调整注浆泵流量,采取注3 分钟停20 秒的间歇注浆措施,跑浆现象基本得到控制。

(2)在处理巷道浆皮离层、预埋注浆管后,对巷道顶部注浆期间相邻的注浆孔跑浆严重,可判断位于巷道顶部的相邻的注浆孔存在裂隙导通,为减少相邻注浆孔之间跑浆情况,采取处理离层浆皮后,首先对离层范围进行薄喷、区域性预埋注浆孔,采用分段注浆、交叉换孔的施工方式,跑浆现象才能得到彻底控制。

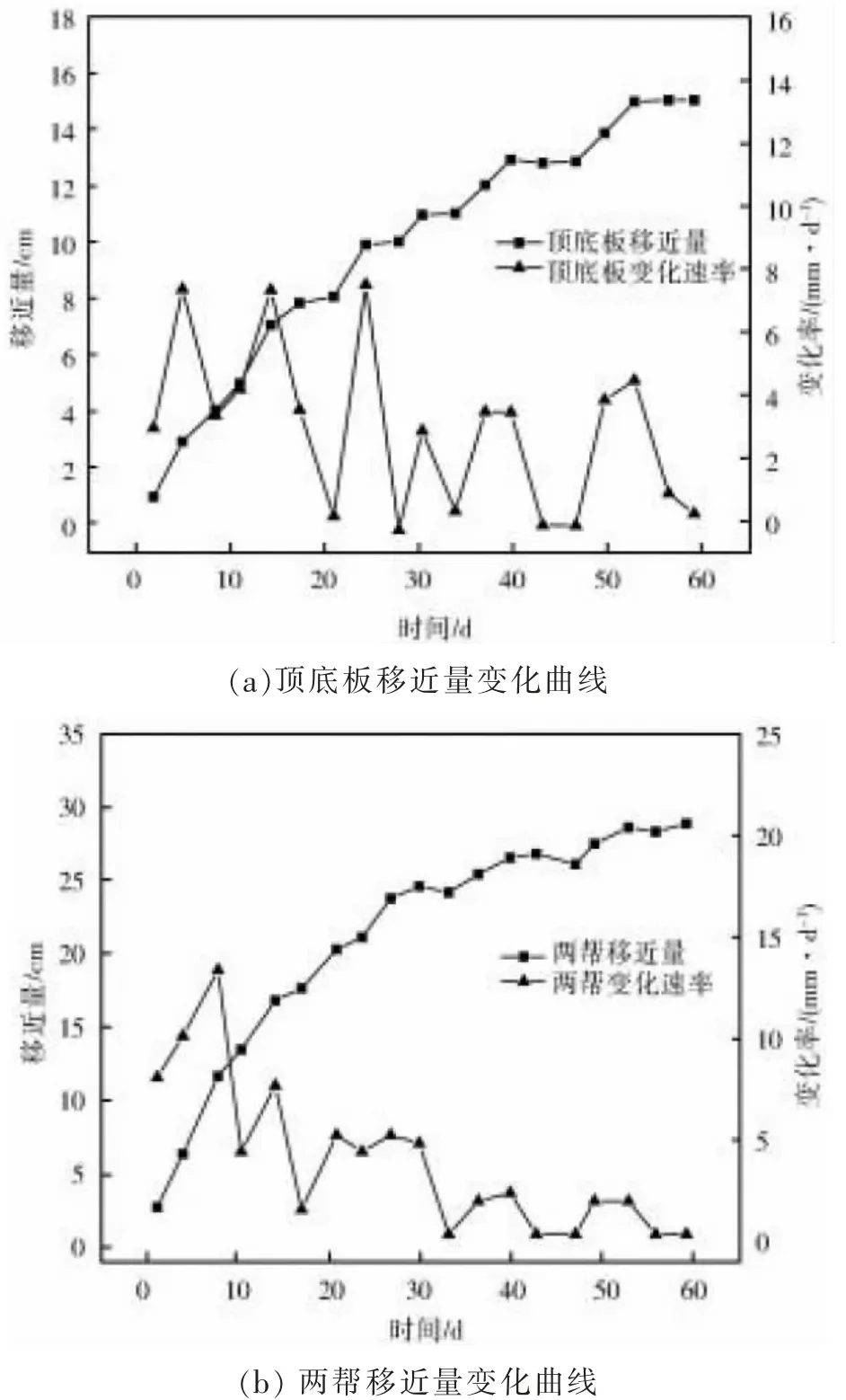

4.3 矿压监测分析

通过对大巷350~520 m 段注浆加固后,进行了为期60 d 的表面位移监测,巷道表面位移监测曲线如图3 所示。对图3 分析发现,大巷350~520 m段注浆加固60 d 后,顶底板移近量控制在150 mm以下,变化速率在25 d 时达到8 mm/d 后逐步降低,50 d 后趋于稳定; 两帮移近量控制在230 mm以下,变化速率在7 d 时达到12 mm/d 后逐步降低,30 d 后趋于稳定。表明巷道在注浆加固后,围岩裂隙得到充分填充,围岩力学性能得到改善,承载能力明显增强,证明该注浆加固方案科学有效。

图3 巷道表面位移监测曲线

5 结语

西固煤业公司大巷采用 “深孔+ 浅孔注浆加固”技术后,巷道围岩大幅度变形情况得到改善,在注浆60 d 后,巷道顶底板移近量处于150 mm以下,两帮移近量处于230 mm 以下,围岩承载能力明显增强,巷道变形量得到有效控制;应根据围岩不同岩性及破坏程度,合理选择注浆参数,主要有水灰比、注浆压力、注浆时长、验证浆液扩散半径等。“深孔注浆加固”技术成功应用,充分说明在矿压影响下巷道围岩出现松软、破碎、顶帮离层等现象时,注浆加固效果良好,且具有施工工艺简单、可靠,现场应用效果显著、适用性广等特点。