拦河闸缝墩整体一次浇筑施工方法

蒙新明 王光辉 孙卫平

(威海水利工程集团有限公司,山东 威海 264200)

1 概 述

水利工程拦河闸工程中,为防止不均匀地基上的混凝土闸墩基础不均沉降,常常将部分闸墩设计成缝墩,即缝墩由两个半墩组成,中间设置2cm宽的隔缝材料,并在靠近隔缝端部处设置垂直止水,以阻挡上游水的流入。在以往的施工中,缝墩通常采用二次浇筑法,即先做一个半墩后再做另一个半墩,这样施工模板支设次数多,不但增加了工作量,也延长了工期。本工艺可以使缝墩整体支模、一次性浇筑到顶,既能保证缝墩的施工质量,又缩短了作业人员高处作业的暴露时间,从而降低了施工风险,保证了项目施工安全,同时缩短了工期,降低了材料投入,达到了节约成本、缩短工期、提高效益的目的。

2 适用范围

本工艺适用于设置缝墩的拦河闸闸墩支模,尤其是工期紧、缝墩数量较多的大跨度水闸的缝墩施工。

3 工艺原理

4 工艺流程及操作要点

4.1 施工工艺流程

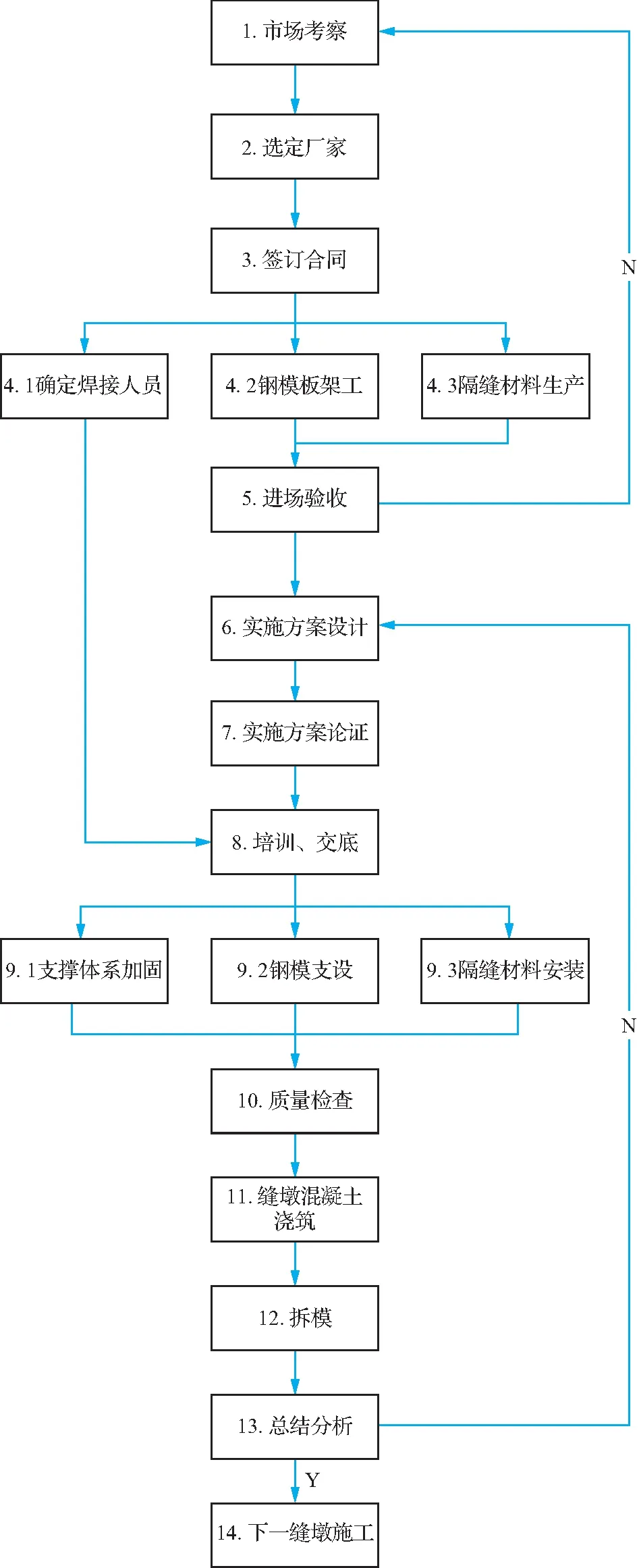

施工工艺流程见图1。

图1 工艺流程

4.2 操作要点

4.2.1 钢模板支设

钢模板能够完全承受混凝土传来的侧压力,抗压、抗剪能力强,强度、刚度、稳定性能满足设计和图纸要求。与木模板相比,钢模板刚度大,不易变形,弧形段易于控制,支撑体系简单,有利于整体吊装,且混凝土成型效果好,质量有保证。

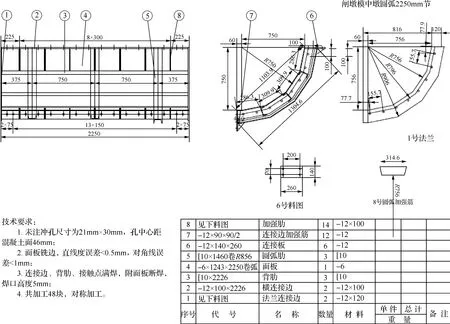

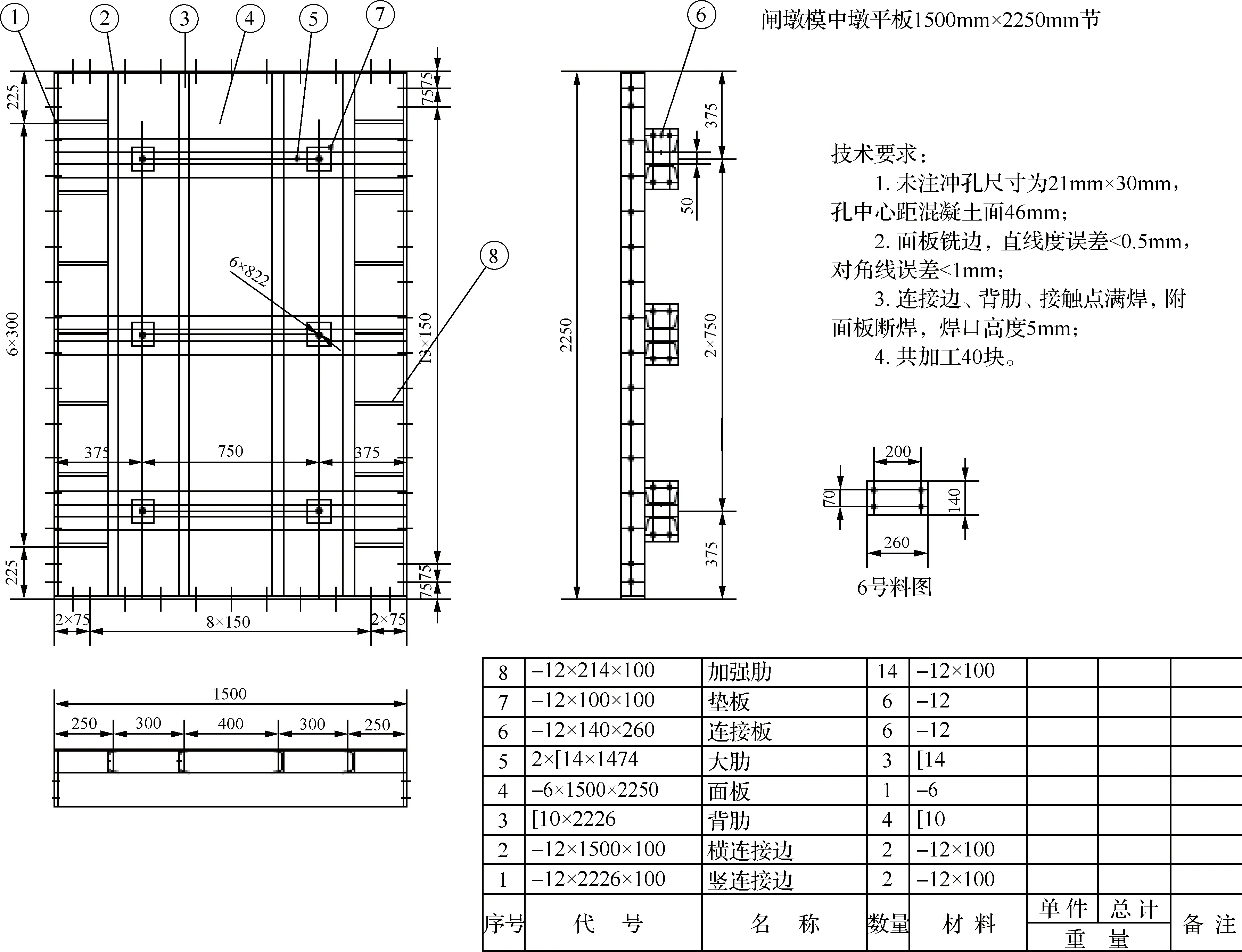

首先根据缝墩施工图纸设计尺寸,经计算分析,确定钢模板面板采用6mm厚的钢板,墩身部分设计为矩形块,墩头部分设计为半圆形。缝墩圆弧段钢模由面板、背肋、圆弧肋、加强肋、连接板、连接板加强筋、法兰连接边、横连接边等组成;缝墩中部平板钢模由面板、背肋、大肋、加强肋、垫板、连接板、横连接边、竖连接边等组成。部分钢模板设计如图2、图3所示。

图2 缝墩圆弧段钢模板设计图

图3 缝墩中部平板钢模板设计图

模板支设方案经品茗安全软件计算,受力、构造等符合要求。

钢模支设采用25t汽车式起重机配合人工作业,汽车式起重机吊放就位后,由人工进行细部调整,使其符合设计要求的平面位置和高程。模板支设要求孔中心距混凝土面46mm,钢模面板直线度误差小于0.5mm,对角线误差小于1mm;连接边、背肋、接触点要求满焊,焊口高度5mm。[1]

模板支设完成后,由专职质检人员用利用全站仪、水准仪、钢卷尺、铅锤等复核模板支设的平面位置、尺寸和高程等。模板支设效果如图4所示。

图4 模板支设

4.2.2 隔缝材料安装

传统工艺隔缝材料采用闭孔泡沫板,由于其柔度较大,受两侧混凝土不均匀挤压力,隔缝材料易被挤压扭曲,外观质量较难保证,无法适用于本工艺。

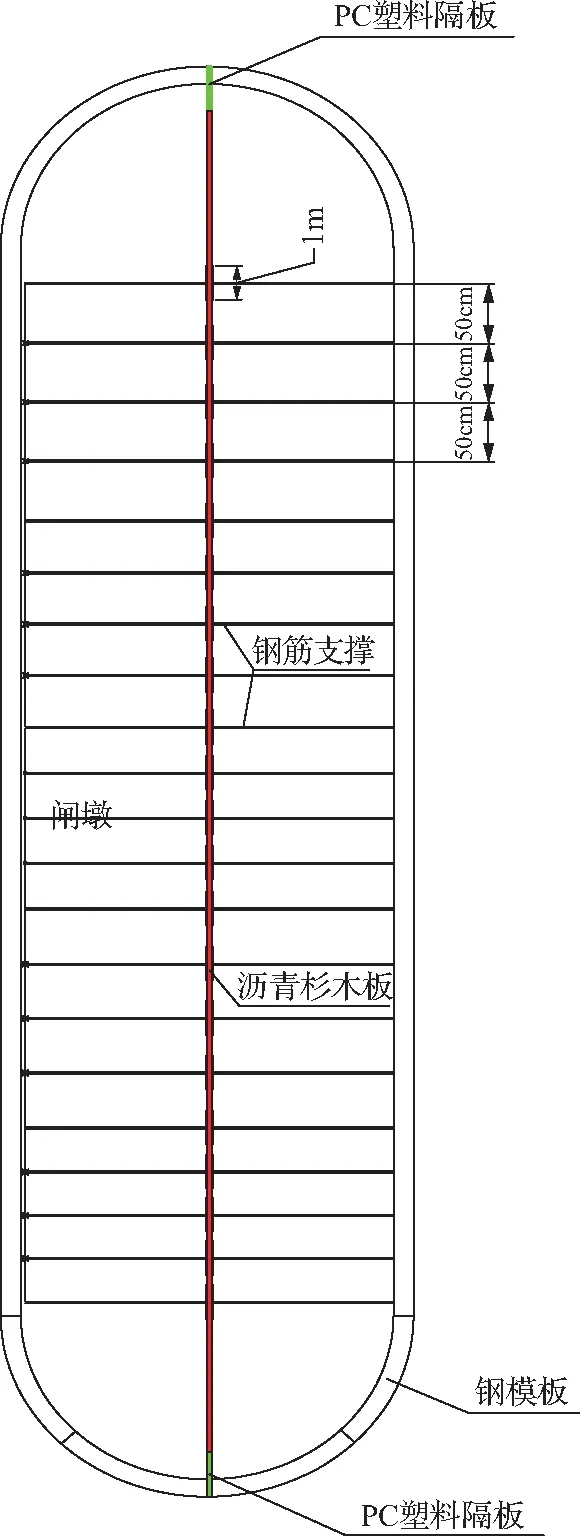

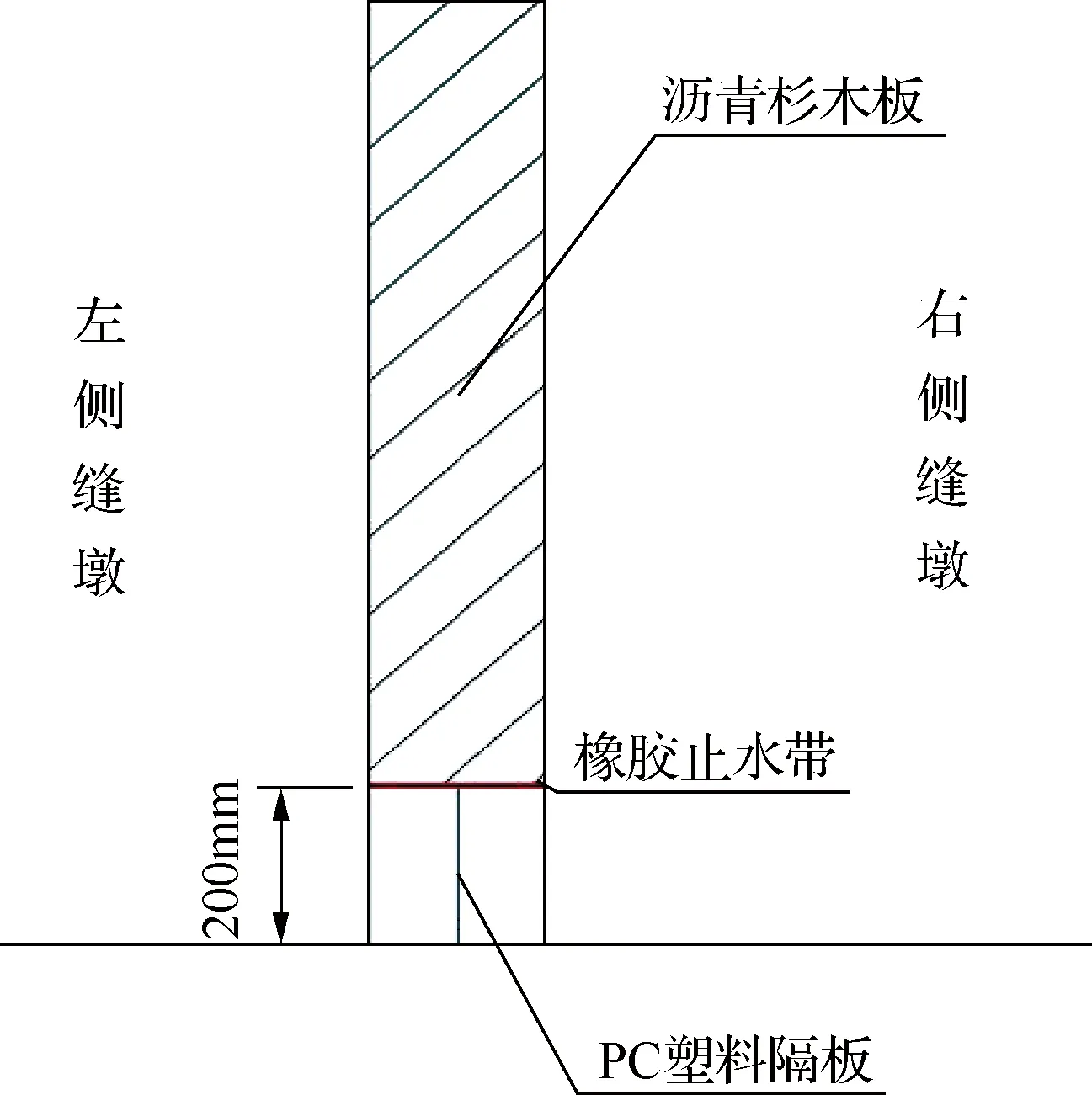

本工艺采用相同厚度的沥青杉木板作为隔缝材料,缝墩端部20cm采用PC塑料隔板分隔,PC塑料隔板与橡胶止水带垂直相交。此隔缝材料既能起到分割墩体的作用,又能够适应地基不均匀沉降变形的要求,满足设计的初衷;同时,由于其自身具有一定的刚度,在两侧混凝土侧压力作用下不易错位、走动,材料易于固定,混凝土浇筑后缝体外观质量较好[2]。隔缝材料安装及加固如图5所示。

图5 隔缝材料安装及加固示意图

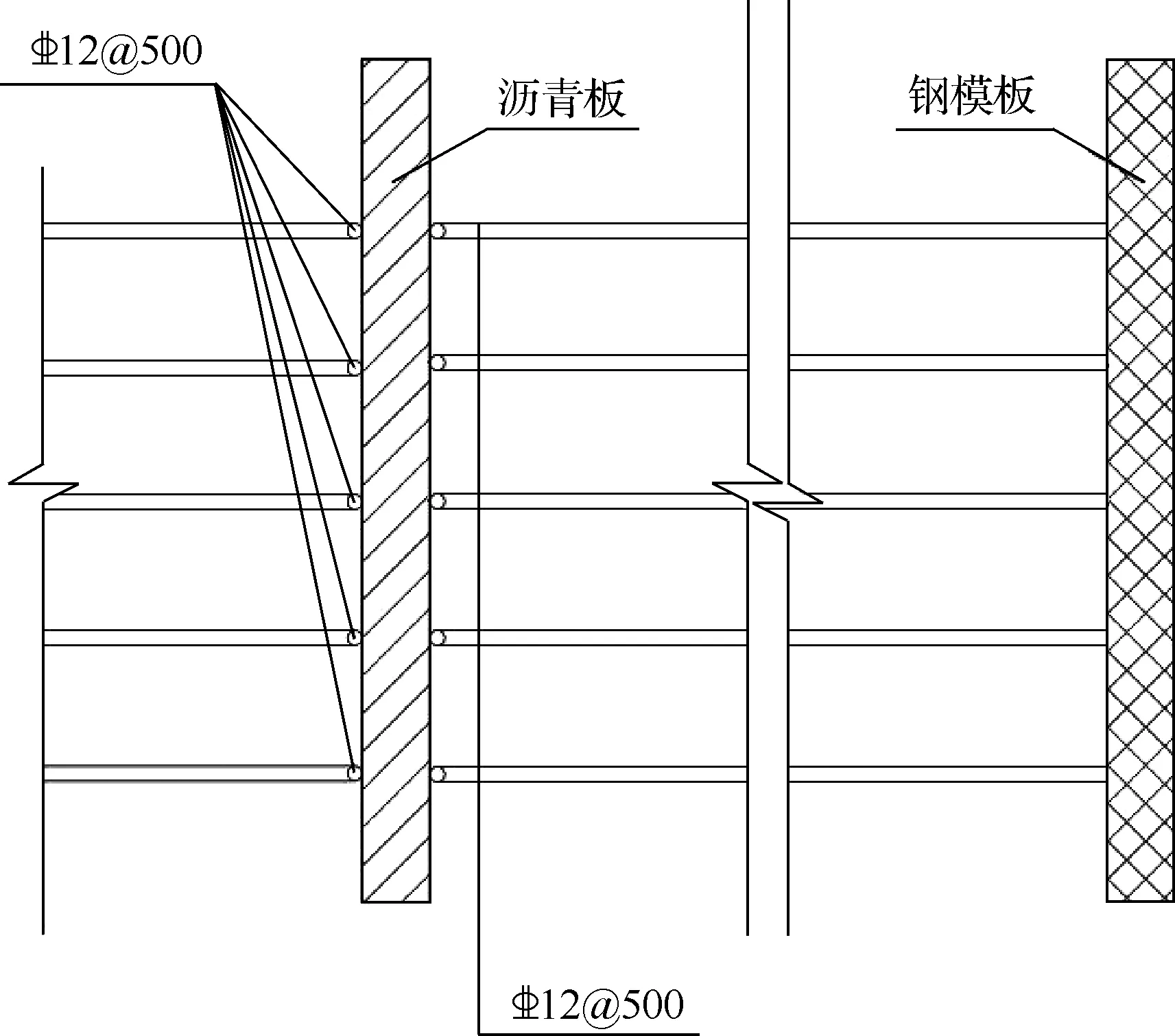

沥青杉木板安装前,由测量员施放分隔缝中控制线,作业人员沿控制线安放沥青杉木板,与橡胶止水带接触处顶紧但不得损坏止水带。沥青杉木板由支撑加固钢筋撑棍顶紧固定;PC塑料隔板置于分隔缝中线处,一端与橡胶止水带顶紧,另一端用钢模板夹紧[3];隔缝材料端部安装如图6所示。

图6 隔缝材料端部安装示意图

4.2.3 支撑加固体系施工

图7 支撑加固体系示意图

5 材料与设备

5.1 主要材料

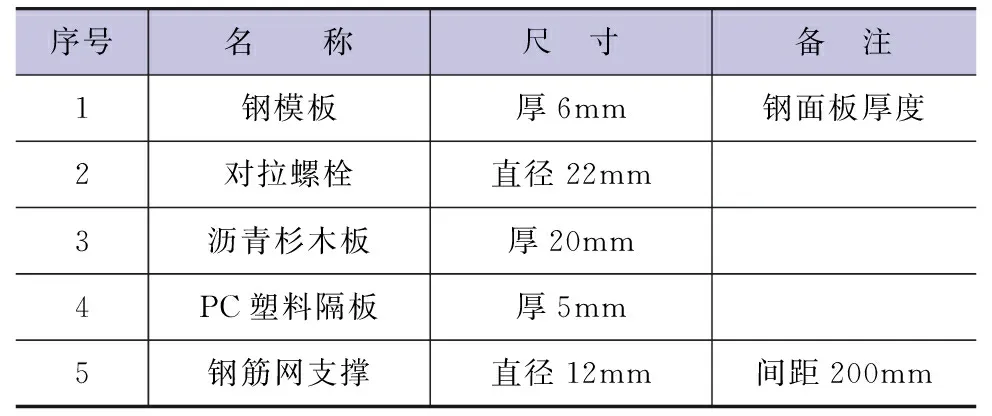

主要材料见表1。

表1 主要材料

5.2 主要设备

主要设备配置见表2。

表2 主要设备配备

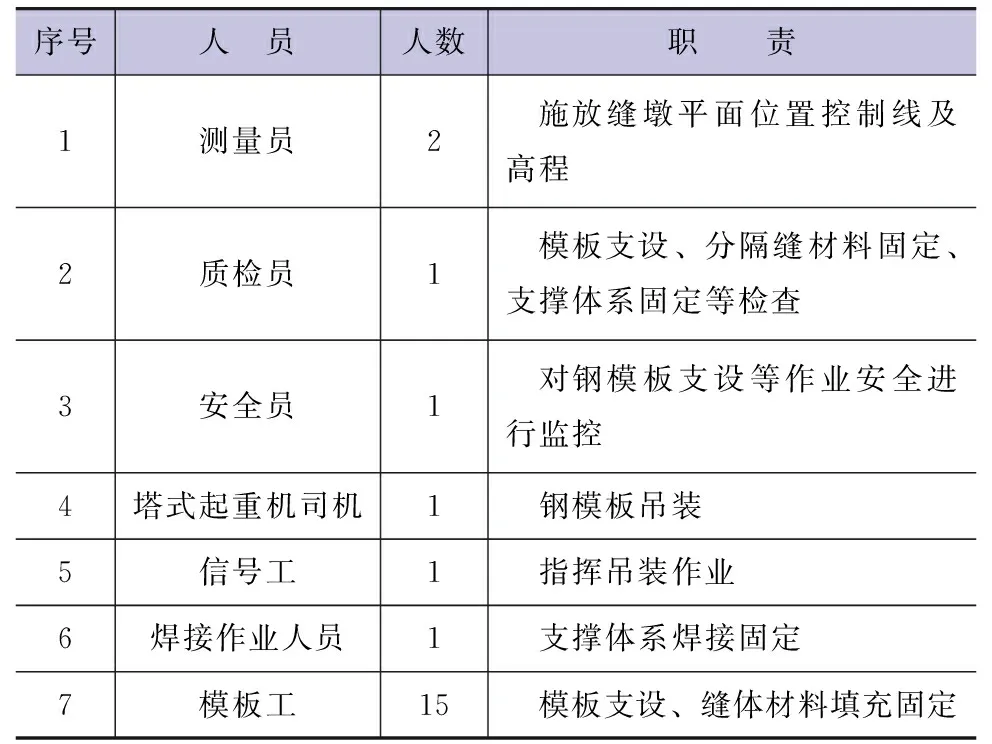

5.3 主要劳动力组织

主要劳动力组织情况见表3。

表3 劳动力组织情况

6 质量控制

6.1 质量控制标准

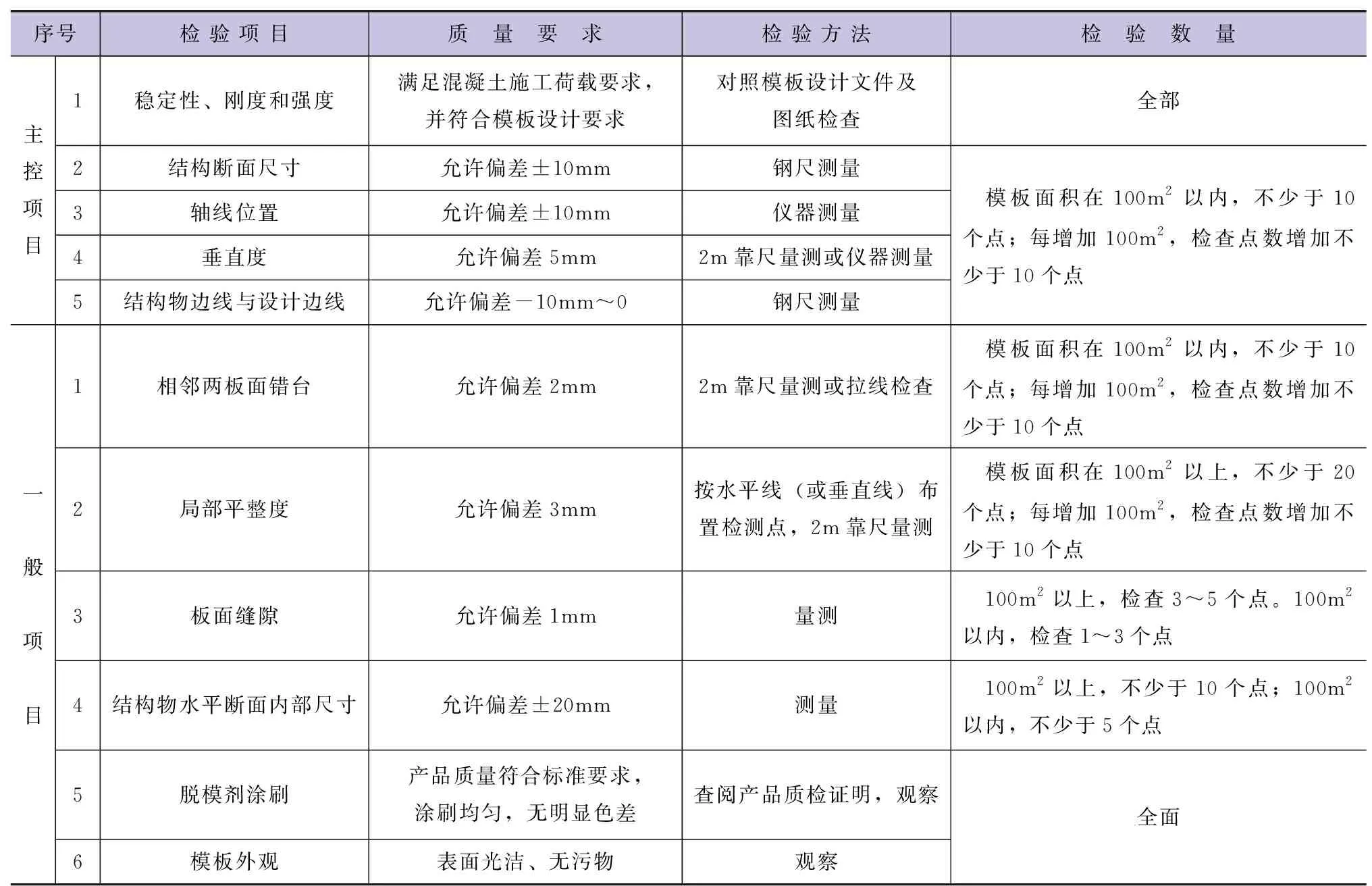

6.1.1 钢模板制作及安装

根据《水利水电工程单元工程施工质量验收评定标准——混凝土工程》(SL 632—2012)和规定,钢模板制作及安装质量控制标准见表4。

表4 钢模板制作及安装质量控制标准

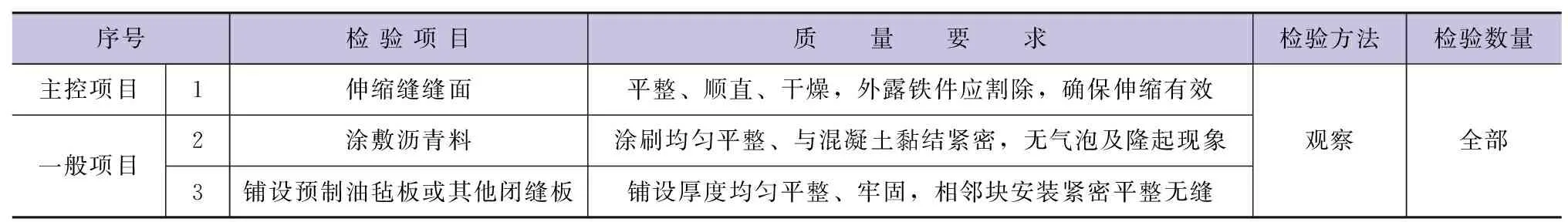

6.1.2 填缝材料

根据《水利水电工程单元工程施工质量验收评定标准——混凝土工程》(SL 632—2012)的规定,填缝材料质量控制标准见表5。

表5 填缝材料质量控制标准

6.1.3 支撑体系

根据《水利水电工程单元工程施工质量验收评定标准——混凝土工程》(SL 632—2012)的规定,支撑体系质量控制标准见表6。

6.2 质量保证措施

6.2.1 建立健全质量管理体系,严格执行各项质量制度

a.制定和完善各项质量管理制度,用于约束和规范各项质量行为。

b.成立质量管理领导小组,明确各管理人员的质量管理职责、权利和义务。

c.做好岗前培训和技术交底工作。每道工序开始施工前,对现场质量管理人员和作业人员进行岗前培训和分级技术交底,使其掌握每道工序的质量控制要求、控制要点、规范做法和注意事项等。

6.2.2 严格过程控制

a.细化施工组织设计。结合工程特点及实际,编制有针对性的、具有可操作性的施工组织设计,经公司技术负责人批准后报监理工程师审批后方可予以实施。

b.认真落实“三检制”。每道工序完成后,班组长先进行初检,初检合格后由施工队负责人进行复检,复检合格后由项目部专职质检人员进行终检,项目部终检合格后报监理工程师复验,复验合格后方可进行下道工序施工。

c.认真落实各项质量管理制度。质量管理领导小组认真开展现场质量检查工作,发现问题及时整改,经复验合格后再进行下道工序施工;定期召开质量例会,总结日常施工中遇到的各种技术和质量问题,研究部署下道工序施工任务,指出质量控制要点及需要注意的问题。

d.认真做好测量工作。施工平面位置定位及过程中的各项测量工作至关重要,是工程产品符合规范及设计要求的前提。模板支设前,由专职测量员进行缝墩支模控制线施放,作为缝墩钢模板支设的基准;模板支设好后,由质检人员进行平面位置偏位、尺寸、垂直度、高程、保护层厚度等的量测,结果符合控制标准和允许偏差后,方可进行下道工序施工。各项测量工作必须符合国家相关规范和设计要求。

6.2.3 积极开展QC活动

为提高基层班组人员用科学的方法发现问题、解决问题的能力,激发员工工作积极性和创造性,提高项目经济、安全效益,施工过程中积极开展质量管理活动,精细培育小组成果,推动质量管理活动工作迈上了一个新台阶。

7 安全措施

a.认真贯彻执行“安全第一,预防为主,综合治理”的安全生产方针,做好施工现场的各项安全生产管理,认真遵守相关法律法规、规程规范的要求。

b.编制各种设备设施的操作规程,并向作业人员进行岗前培训。施工前,认真做好各项安全技术交底工作。

c.结合工程实际,编制切实可行的施工方案(钢模板支设方案必须经安全验算符合规范要求),严格按流程进行审批、方案论证,需要专家论证的必须按规定组织专家论证;施工时必须严格按审批论证后的方案执行,施工现场必须有专人监督实施。

d.作业人员须做好安全防护工作,规范佩戴各种安全防护用品,同时必须遵守各项岗位操作规程的规定。特种作业人员必须持证上岗。

e.起重设备使用前必须做好检查,确保设备正常运行。起重机械吊装作业时,必须由信号工统一指挥,避免出现机械伤人事故。起吊安拆钢模板时,作业人员必须撤至安全地带;正式起吊前,必须试吊。恶劣天气禁止吊装。吊运过程中,起重臂下严禁站人,作业半径范围内严禁有人停留或穿行。

f.钢丝绳等相关配件必须购买合格产品,降低危险发生的概率。

g.钢模板支设过程中,严禁进行交叉作业。

h.安全管理人员要认真开展隐患排查和风险管控工作,确保不发生安全事故。

i.做好应急管理工作,提前编制应急预案并进行演练,向作业人员告知应急处置措施。

8 环保措施

a.施工期间严格遵守环保方面的法律法规、规章制度,控制和减少因施工对环境造成的污染。

b.工程开工前,编制详细的施工区和生活区环境保护措施,报监理工程师审批后实施。根据具体的施工计划制定与工程同步的施工环境污染控制措施,认真做好施工区和生活营地的环境保护工作,防止工程施工造成施工区附近的环境污染和破坏。定期对本单位的噪声和空气质量进行监测,积极配合当地环境保护行政主管部门对施工区和生活营地进行定期或不定期的专项环境监督监测。

c.对于施工作业产生的粉尘,除作业人员配备必要的防尘劳保用品外,还需采取覆盖、洒水等防尘措施,防止粉尘飞扬,使粉尘危害降至最低。对易引起扬尘的细料、散料(水泥、粉煤灰、渣土等)进行遮盖,防止粉尘飞扬,运输和装卸时防止遗撒。

d.施工现场主要道路进行硬化处理,配备专职人员进行道路维护保养工作。

e.加强施工噪声的控制和管理。合理安排施工时间,降低施工噪声污染对敏感区的影响。机械设备操作人员配发噪声防护用品;选用低噪声设备,加强机械设备的维护和保养,降低施工噪声。进入生活营地和其他非施工作业区的车辆,不使用高音喇叭,最大限度减少鸣笛次数,车辆控制车速,注意避让。

f.采取一切必要的手段防止运输的物料进入场区道路和河道,并安排专人及时清理。

g.加强设备维护保养。设备维修和更换机油时,必须开到维修地槽处或下部做好铺垫,防止废机油等对土壤造成污染。

h.加强施工现场垃圾回收处理,严禁向河道内倾倒垃圾,以防污染水源。

i.施工废水必须处理后排放,严禁私自排入市政管网。

9 结 语

工程实践应用证明,本工艺与传统施工工艺相比,通过对高大模板的有效固定,控制了模板变形,提高了施工质量;节约了工程材料消耗,工程成本得到降低,经济效益显著;加快了施工进度,缩短了施工工期,工程实体能够更早地投入运行,有效发挥其拦蓄作用,提高雨洪资源利用率;缩短了作业人员在高处作业环境下的暴露时间,提高了施工的安全性。