Fe2O3/C锂离子电池负极材料的制备及电化学性能研究*

刘 科,钟志成

(1.低维光电材料与器件湖北省重点实验室,湖北 襄阳 441000;2.湖北文理学院 物理与电子工程学院,湖北 襄阳 441000)

0 引 言

随着我国工业化进程的不断加快,人民对能源的需求也越来越高,传统化石能源正面临前所未有的压力[1-2]。为了解决环境污染及能源紧张的问题,开发绿色可替代能源的任务迫在眉睫[3-5]。锂离子电池具有容量大、工作电压高、长循环寿命和电荷保持能力强等优点,自20世纪90年代第一块锂离子电池首次被开发出来,截止目前锂离子电池已经在便携式电子设备、新能源汽车、航空航天等领域广泛应用[6-8]。目前锂离子电池的负极材料主要有金属锂负极材料、金属氧化物负极材料和碳负极材料等[9-11]。金属氧化物常见的有MnO2、Co3O4、Fe2O3,其中Fe2O3的理论比容量高达1 005 mAh/g,且具有低廉的成本和安全无毒的特点,被誉为是很有潜力的锂离子电池负极材料,也是近年来锂离子电池负极材料中备受研究者们关注的材料之一[12-16]。于洪珺等[17]通过溶剂热法合成了纯相锰酸锌,制备了ZnMn2O4/Fe2O3复合负极材料,Fe2O3的存在抑制了ZnMn2O4的团聚,使Li+的扩散距离变短,首次放电比容量高达1 852 mAh/g,经过50次循环保持率可达64.63%,具有较高的商业应用价值。蔡建信等[18]通过静电纺丝技术制备了不同直径的Fe2O3纳米纤维及Fe2O3纳米颗粒负极材料,测试表明Fe2O3纳米纤维的比表面积要大于Fe2O3纳米颗粒,在0.1 A/g电流密度下Fe2O3纳米纤维负极材料的可逆容量超过了800 mAh/g,在2 A/g电流密度下70次循环放电比容量依旧高达439.1 mAh/g,当纤维直径为160 nm时,负极材料的倍率性能和循环性能最佳。虽然Fe2O3作为锂电池负极材料的优势较多,但为了适应社会的需求,开发具有更大发电容量和高保持率的负极材料是未来锂离子电池负极材料的研究方向。乙炔炭黑作为锂电池中常见的导电剂,其高的电子导电率、大的比表面积和小尺寸成为了锂电池中必不可少的材料。本文选择以Fe2O3为研究对象,通过添加不同质量分数的乙炔炭黑制备出了Fe2O3/C负极材料,进一步分析了该负极材料的结构形貌和电化学性能,旨在开发出具有优异电化学性能的锂离子电池负极材料。

1 实 验

1.1 实验材料

Fe2O3:纳米级,分析纯,纯度≥99%,博华斯纳米科技(宁波)有限公司;LiOH:分析纯,纯度≥99.9%,国药集团化学试剂有限公司;乙炔炭黑:化学式C,工业级,DENKA乙炔黑,东莞市致唯新材料有限公司;丙酮:工业级,国药集团化学试剂有限公司;导电剂Super p:分析纯,上海凯茵化工有限公司;聚偏氟乙烯:PVDF,注塑级,余姚市福邦塑化有限公司;N-甲基吡咯烷酮:NMP,工业级,江阴德先化工有限公司;六氟磷酸锂:LiPF6,工业级,电解液,天津大茂化学试剂厂;锂带:Li,Φ14 mm,对电极,国药集团化学试剂有限公司;微孔聚丙烯膜:电池隔膜,杭州微米派科技有限公司;去离子水:实验室自制。

1.2 实验设备

X射线衍射仪:D8 ADVANCE,布鲁克AXS有限公司;扫描电子显微镜:S-4800,日本日立公司;透射电子显微镜:JEM-2100F,日本电子株式会社;LAND电池测试系统:CT2001A,南京菲尔泰电子设备有限公司;行星式球磨机:FK-4L,山东方科仪器有限公司;真空干燥箱:DZF-6050,北京中科博达仪器科技有限公司;无氧手套箱:YQX-Ⅱ,上海目尼实验设备有限公司;压辊机:MR417型,郑州中远机械设备有限公司。

1.3 样品制备

1.3.1 Fe2O3/C负极材料的制备

称取6 g纳米级的Fe2O3粉末为原料,加入5%(质量分数)的LiOH充分混合,加入不同质量分数(25%,35%,45%,55%)的乙炔炭黑颗粒后倒入球磨机中匀速球磨12 h,球磨机转速给定600 r/min,球磨期间加入丙酮,球磨完成后取出粉末产物放入烘箱中进行真空干燥处理12 h,即得不同质量分数乙炔炭黑的Fe2O3/C负极材料。

1.3.2 电极的制备

按照质量比为7∶2∶1的比例,称取Fe2O3/C负极材料、导电剂(Super p)和粘结剂(PVDF),以N-甲基吡咯烷酮为溶剂均匀搅拌,将上述浆料均匀地涂抹在铜箔上,在真空干燥箱中以100 ℃干燥处理12 h,用压辊机压制成直径为14 mm的电极片,在充满高纯氩气的真空手套箱中组装成CR2025型纽扣模拟电池,以锂片作为对电极,1 mol/L的LiPF6溶液(EC与DEC的体积比为1∶1)为电解液,隔膜选择微孔聚丙烯膜。

2 结果与讨论

2.1 Fe2O3/C负极材料的XRD分析

图1为Fe2O3/C负极材料的XRD图。从图1可以看出,所有Fe2O3/C负极材料均在24.1°,33.5°,36.2°,40.8°,49.7°,54.1°,62.6°和64.3°处出现了明显的衍射峰,这分别对应了六方晶系结构的Fe2O3的(012)、(104)、(110)、(113)、(024)、(116)、(214)和(300)。乙炔炭黑掺杂量的增加并未改变衍射峰的角度,也未出现新的衍射峰,仅改变了Fe2O3的峰强度,相比之下,当乙炔炭黑的掺杂量为45%(质量分数)时,Fe2O3/C负极材料的衍射峰强度最高,说明该比例乙炔炭黑掺杂的Fe2O3/C负极材料具有较高的结晶度。

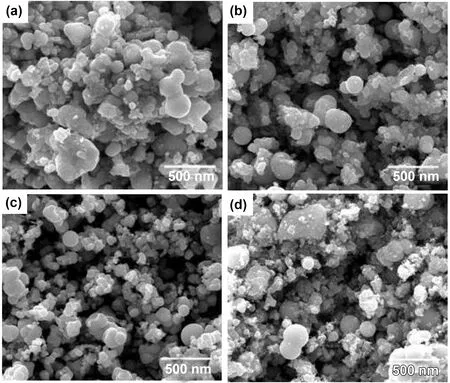

2.2 Fe2O3/C负极材料的SEM分析

图2为Fe2O3/C负极材料的SEM图。从图2中能够观察到,所有Fe2O3/C负极材料的结构为微球状颗粒,直径分布在70~200 nm之间。从图2(a)可以看出,当乙炔炭黑的掺杂量为25%(质量分数)时,颗粒团聚最为严重,这是因为Fe2O3纳米颗粒的比表面积较大,容易相互聚集。从图2(b)-(d)可以看出,随着乙炔炭黑掺杂量的逐渐增大,Fe2O3纳米颗粒会与乙炔炭黑黏合,团聚现象明显减弱,乙炔炭黑发挥出了改善Fe2O3纳米颗粒分布均匀性的效果,且团聚现象减弱后的Fe2O3/C负极材料的颗粒尺寸也变小,颗粒尺寸分布均匀性得到改善,当乙炔炭黑的掺杂量为45%(质量分数)时,Fe2O3/C负极材料的颗粒尺寸最为均匀,直径分布在70~100 nm之间。

图2 Fe2O3/C负极材料的SEM图:(a)乙炔炭黑的掺杂量为25%(质量分数);(b)乙炔炭黑的掺杂量为35%(质量分数);(c)乙炔炭黑的掺杂量为45%(质量分数);(d)乙炔炭黑的掺杂量为55%(质量分数)Fig.2 SEM images of Fe2O3/C negative electrode material with different doping amount of acetylene carbon black:(a) 25 wt%;(b) 35 wt%;(c) 45 wt%;(d) 55 wt%

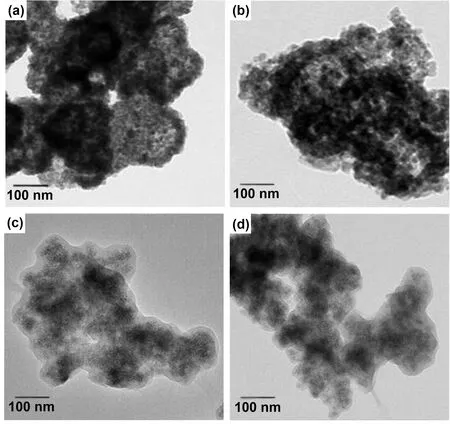

2.3 Fe2O3/C负极材料的TEM分析

图3为Fe2O3/C负极材料的TEM图。从图3(a)中可以明显观察到大块状的团聚物,直径分布在400~800 nm之间,这是团聚的Fe2O3颗粒,由于乙炔炭黑的掺杂量较少,Fe2O3颗粒团聚严重。从图3(b)-(d)可以看出,随着乙炔炭黑掺杂量的逐渐增多,大块状的团聚物逐渐消失,Fe2O3颗粒分散性得到改善并吸附在乙炔炭黑上,乙炔炭黑的存在将Fe2O3纳米颗粒相互连接起来,形成了致密均匀的网格结构。当乙炔炭黑的掺杂量为45%(质量分数)时,Fe2O3/C负极材料的颗粒最为均匀,团聚基本消失;当乙炔炭黑的掺杂量增加到55%(质量分数)时,Fe2O3纳米颗粒又出现了轻微的团聚,这是因为乙炔炭黑的掺杂量过多,表面能较大的乙炔炭黑在局部发生粘连,并在该处吸附了较多的Fe2O3颗粒导致局部出现了团聚现象。由此可见,掺入适量的乙炔炭黑能够改善Fe2O3颗粒的分散均匀性,而掺入过量的乙炔炭黑将导致团聚发生。

图3 Fe2O3/C负极材料的TEM图:(a)乙炔炭黑的掺杂量为25%(质量分数);(b)乙炔炭黑的掺杂量为35%(质量分数);(c)乙炔炭黑的掺杂量为45%(质量分数);(d)乙炔炭黑的掺杂量为55%(质量分数)Fig.3 TEM images of Fe2O3/C negative electrode material with different doping amount of acetylene carbon black:(a) 25 wt%;(b) 35 wt%;(c) 45 wt%;(d) 55 wt%

2.4 Fe2O3/C负极材料的电化学性能分析

图4为Fe2O3/C负极材料在电流密度为100 mA/g的首次充放电曲线,表1 为Fe2O3/C负极材料的电化学性能的测试数据。从图4和表1可以看出,随着乙炔炭黑掺杂量的增大,Fe2O3/C负极材料的首次放电容量表现出先增大后降低的趋势,当乙炔炭黑的掺杂量为45%(质量分数)时,Fe2O3/C负极材料的首次放电容量达到最大值483.6 mAh/g。这是因为乙炔炭黑具有高的表面活性和导电性,尤其是粉末状的乙炔炭黑,具有体积小、流动性及分散性好等优点,随着乙炔炭黑的加入,改善了使用环境,同时能够增加极板的吸液量,有利于放电时酸的供应,从而提高了电池的首次放电性能。除此之外,乙炔炭黑大的比表面积赋予了其强的吸附性能,能够将Fe2O3颗粒均匀吸附在乙炔炭黑上,避免了Fe2O3颗粒之间的电接触。从图4中还能观察到各个样品首次充放电曲线具有类似的充放电平台特征,在首次充电过程中电压在0.4~0.7 V时出现了轻微的斜坡式平台。这是因为Fe2O3/C负极材料表面的金属氧化物与Li+发生了不可逆反应,生成了Li2O并脱出[19]。在首次放电过程中电压先是迅速下降,在0.15 V附近出现了较宽的放电平台,平台对应着电池的电解液和活性物质之间发生反应生成了非晶态无机膜即SEI膜,SEI膜的存在会使得Li+不断嵌入,促使Li+发生部分损失,随后电压降至截止电位[20]。

图4 Fe2O3/C负极材料的首次充放电曲线Fig.4 First charge discharge curves of Fe2O3/C negative electrode material

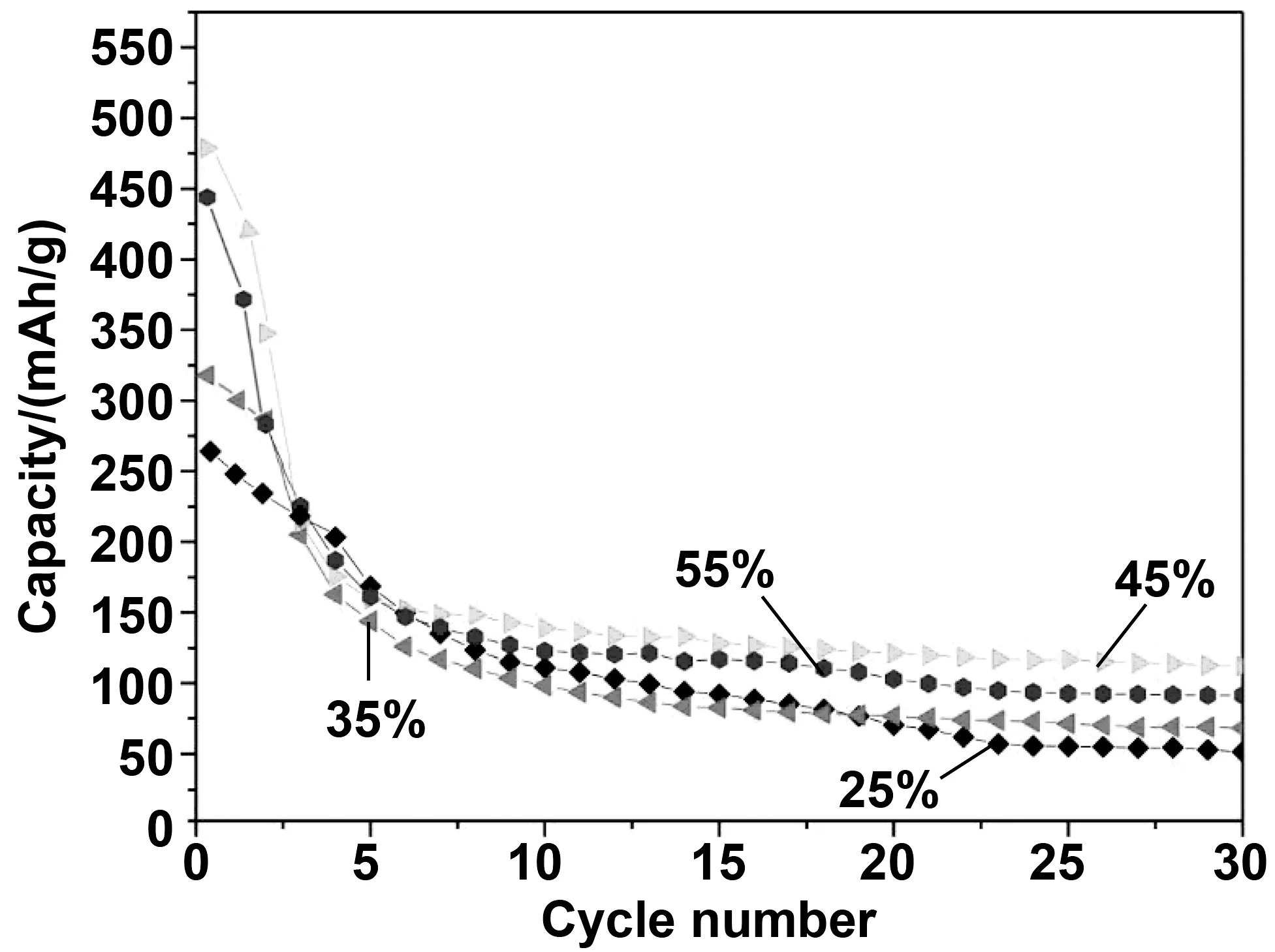

图5为Fe2O3/C负极材料在电流密度为100 mA/g的循环性能曲线,循环次数为30次。从图5可以看出,在放电循环过程中,随着循环次数的增加,电池放电比容量的衰减逐渐增大,在前5个循环过程中,放电比容量迅速下降,这主要是由于发生了不可逆的副反应造成的。当循环次数达到第5次时,放电比容量下降至首次放电比容量的约45%附近,随后放电比容量的衰减逐渐趋于平缓。由图5和表1可知,在达到30次充放电循环时,当乙炔炭黑的掺杂量为25%,35%,45%和55%(质量分数)时,Fe2O3/C负极材料的放电比容量分别降低到了50.9,74.7,115.6和97.8 mAh/g,保持率分别为18.96%,23.24%,23.91%和22.21%。可见随着乙炔炭黑掺杂量的增大,复合电极的循环稳定性先升高后降低,这主要是因为适量乙炔炭黑的掺杂保证了Fe2O3颗粒能够均匀分散在乙炔炭黑上,阻碍了Fe2O3颗粒的相互粘结,同时抑制了Fe2O3颗粒在多次充放电循环后产生的结构形貌破坏。此外,乙炔炭黑具有优异的导电性能,Fe2O3颗粒均匀分散在乙炔炭黑上,间接提高了Fe2O3颗粒之间以及Fe2O3颗粒与乙炔炭黑之间的电接触,从而改善了Fe2O3/C负极材料的循环稳定性。

图5 Fe2O3/C负极材料的循环性能曲线Fig.5 Cyclic performance curves of Fe2O3/C negative electrode material

图6为Fe2O3/C负极材料的倍率性能图。从图6可以看出,所有负极材料制备出的电池经过0.5,1.0,2.0和3.0 C的电流密度放电后,再将电流密度给定到0.5 C时,所有电池的放电容量变化较小,当乙炔炭黑的掺杂量为25%(质量分数)时,电池的放电容量与首次0.5 C的放电容量相差最大,倍率性能不理想。所有电池在2和3 C电流密度下放电容量下降较多。随着乙炔炭黑掺杂量的增大,电池经过1.0,2.0和3.0 C的电流密度放电后,再次给定到0.5 C时,放电容量与首次0.5 C的放电容量相差较小,倍率性能得到明显改善,改善原因主要和乙炔炭黑的有序度相关,适量乙炔炭黑的存在能够提高材料的电接触和电导率,从而增强Fe2O3颗粒和乙炔炭黑的连接,而乙炔炭黑掺杂量过多时会影响自身的有序度,自身会发生聚集影响Fe2O3颗粒和乙炔炭黑的接触,从而造成Fe2O3颗粒之间的粘结,影响倍率性能。

3 结 论

(1)Fe2O3/C负极材料属于六方晶系结构,具有较高的结晶度,外观结构为微球状颗粒,适量乙炔炭黑的掺杂可以改善Fe2O3纳米颗粒分布的均匀性,减弱团聚,减小颗粒尺寸,当乙炔炭黑的掺杂量为45%(质量分数)时,Fe2O3/C负极材料的颗粒尺寸最为均匀,直径分布在70~100 nm之间。

(2)乙炔炭黑自身具有高的表面活性和导电性,适量掺杂后增加了Fe2O3/C负极材料的导电性能,随着乙炔炭黑掺杂量的增大,Fe2O3/C负极材料的首次放电容量表现出先增大后降低的趋势,当乙炔炭黑的掺杂量为45%(质量分数)时,Fe2O3/C负极材料的首次放电容量达到最大值483.6 mAh/g。

(3)随着循环次数的增加,电池放电比容量衰减逐渐增大,在达到30次充放电循环时,当乙炔炭黑的掺杂量为45%(质量分数)时,Fe2O3/C负极材料的放电比容量降低至115.6 mAh/g,保持率最高为23.91%,经过0.5,1.0,2.0和3.0 C的电流密度放电后,再将电流密度给定到0.5 C时,电池的放电容量变化较小,具有优异的倍率性能。