旧危石拱桥典型病害及其加固措施

蒋 淼

(重庆市投资资询有限公司,重庆 400020)

1 常见石拱桥病害

我国县乡地方道路上仍存在大量的在役石拱桥,由于长期的荷载作用以及材料老化等原因导致这些石拱桥出现了不同程度的损伤,进而在使用过程中出现了承载力不足等问题[1]。这些拱桥建造时间较早,设计规范久远,设计荷载较低,随着经济的快速发展,已经无法满足日益增长的交通需求,而且在长时间的荷载和自然侵蚀作用下,桥梁自身承载能力也在不断下降,影响了结构的安全性。对于数量众多的旧危石拱桥,若要拆除重建,将造成资源浪费。另外,中断交通还将带来巨大的人力物力财力的间接经济损失。所以在条件允许的情况下,对既有拱桥应进行合理加固,对其主要承重结构、构件采取增强、局部更换或调整内力等措施,充分利用其潜在能力,让旧危拱桥满足现行设计规范的要求,恢复或提高其服役能力。

石拱桥一般由两部分组成:上部结构和下部结构。上部结构由拱圈及拱上建筑构成;下部结构由墩台和基础组成。而石拱桥典型病害[2]主要集中在主拱圈,主要有以下几个方面[3,4]。

(1)主拱圈开裂,包括横向、纵向裂缝和斜向裂缝。开裂的主要原因包括:①当主拱圈强度不足时,主拱圈处于受弯、受拉、受压和受剪的复合受力状态,导致主拱圈在砂浆或砌块上出现裂缝;②用于砌筑石拱桥的圬工材料(砖、石等)自身强度不高,一些地方石拱桥在修筑时往往就地取材加工,材料存在缺陷,这类石拱桥的主拱圈因部分块石强度低,在剪压复合受力作用下开裂,且裂缝一般发生于单块块石上且沿纵向分布;③超载车辆的长期荷载作用;早期修建的石拱桥其承载能力已不能满足现有的交通需求,石拱桥在长期荷载作用下也会产生裂缝。

(2)主拱圈发生较大变形。①石拱桥由于设计缺陷导致主拱圈拱轴线与主拱圈荷载压力线未能重合,在荷载作用下会产生附加弯矩和剪力导致变形;②在石拱桥施工时,拱架的刚度和强度不符合现有规范的要求,在砌筑主拱圈时没有考虑主拱圈自重带来的下挠变形,导致主拱圈与拱架一起发生不可恢复的变形;③石拱桥施工质量差,如砂浆饱满性不足、砂浆厚度不满足规范要求、主拱圈块石砌筑不规范、施工时较大的昼夜环境温度等都有可能使得石拱圈产生较大的变形。

(3)石拱桥砌筑材料随时间逐渐劣化。地方道路上的石拱桥往往处于山区沟壑等不利环境中,在雨水侵蚀、洪水冲刷等作用下石拱桥的砌筑材料会出现不同程度的病害,如剥落掉角、渗水泛碱等,导致石拱桥砌筑材料耐久性的下降进而影响到桥梁的安全运营。

(4)其他病害。桥面铺装破损、凹陷等病害会加大车辆对拱桥的冲击,墩台承载能力不足也会导致基础和墩台变位,影响拱桥承载力。

2 传统的石拱桥加固方法

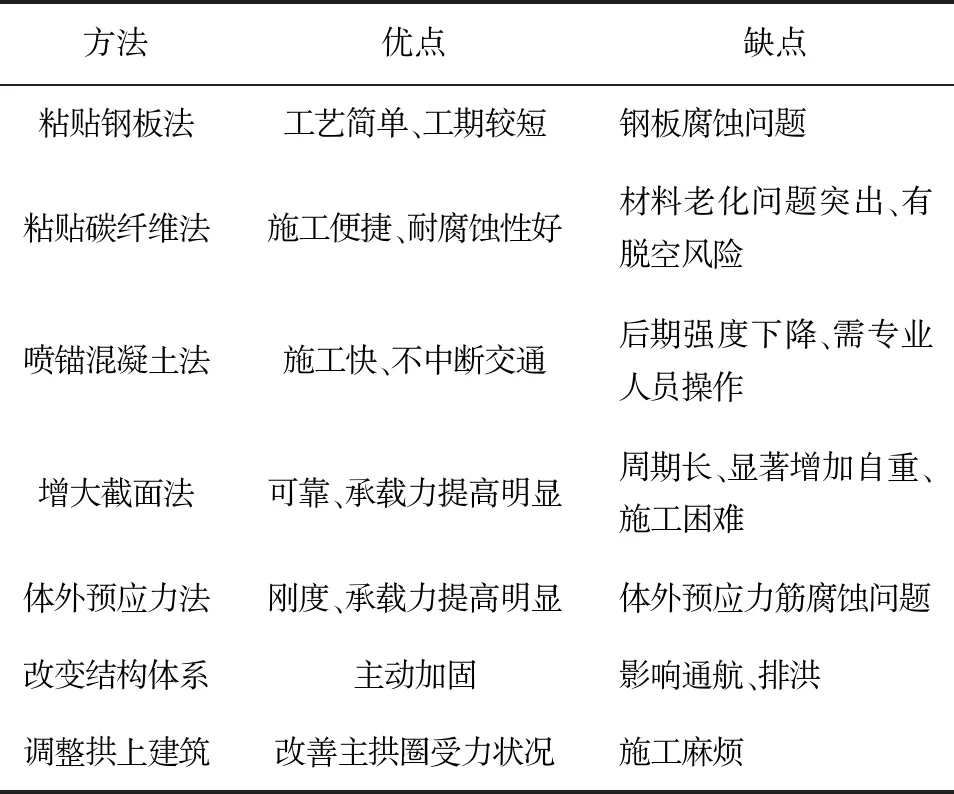

传统的石拱桥加固改造方法[5]主要有粘贴钢板、粘贴碳纤维材料、喷锚混凝土、加大构件截面、施加预应力、改变结构体系、减轻拱上建筑重量、调整主拱圈内力等方法。粘贴钢板及碳纤维材料造价高,不易于原拱圈结构协同受力,使用的有机胶材料老化问题突出,钢板与碳纤维材料与混凝土材料性能差异过大,长期使用将带来脱开失效的风险;喷锚混凝土及传统加大构件截面法中的钢筋混凝土套箍加固方法施工周期长,对于施工质量控制要求高,加固层厚度较大,对原结构损伤大,施工过程增加原拱圈结构负担,降低加固效率,在加固层中易形成自身缺陷,进而危害到原结构的安全,同时大幅削减桥下净空,影响桥梁美观;预应力加固法对于拱结构适用性不强,对原拱圈材料性能要求较高;改变结构体系、减轻拱上建筑重量及调整主拱圈内力施工程序较为复杂,施工周期长,技术要求高。表1列出了上述方法的优缺点。

表1 常用拱桥加固方法的优缺点比较

3 UHPC套箍加固石拱桥技术

近年来,随着水泥基材料研究的不断深入,超高性能混凝土(Ultra High Performance Concrete,简称UHPC)以其优异的力学性能和耐久性能受到了业界的广泛关注[6,7]。相较于传统混凝土,UHPC由于其致密的微观结构,其抗拉强度、抗压强度等力学性能以及耐久性能方面都更加优越,后期收缩可以忽略不计。UHPC在混凝土梁桥、钢桥面修复工程上的成功应用,为石拱桥的加固改造提供了新的思路,UHPC轻质、高强,应用于石砌拱桥的加固,将实现承载能力、耐久性、美观性的三重提升。

20世纪90年代,黄政宇等[7]首先对UHPC进行研究。2011年,国内首次将UHPC材料应用于肇庆马房大桥加固工程[8]。邵旭东等[9]将UHPC薄层与桥面板通过剪力钉结合的方式提出了钢-UHPC轻型组合桥面结构。该技术在国内跨江、跨海大桥的桥面铺装改造上应用十分广泛,已经在肇庆马房大桥、天津海河大桥等数十座梁上得到成功应用。此外,UHPC还逐步在防撞墙、桥墩主拱圈的修复上和加固槽型梁桥等方面得到了应用[10,11]。舒田宇等[12]研究了UHPC加固混凝土柱的轴压性能,研究结果表明加固后的UHPC复合混凝土柱其抗压承载能力提高了3%。2018年,重庆交通大学杨俊等[13]开展了有关UHPC加固石拱桥研究,对UHPC复合拱圈加固石拱桥进行试验,成功利用UHPC加固贵州长顺县红岩桥、福泉县七星关桥,是国内外首次成功地将UHPC应用于既有石拱桥加固中。国外Nicolo等人[14]研究了用纤维增强水泥砂浆(FRCM)代替FPR,试验结果表明FRCM与FRP均存在加固后耐久性不足,加固后复合结构协同受力性能差等缺点。Peng等人[15]用UHPC加固了服役多年的低矮石砌墙。研究结果表明,采用薄壁UHPC层加固后的石砌墙的抗拉性能提高了193%,开裂荷载提高了127%,极限变形提高了109%。2020年,Tommaso等人[16]用UHPC材料进行砌体加固研究,其研究成果推动了UHPC加固既有石拱桥的发展。

3.1 UHPC加固圬工拱桥基本原理及方法

相较于传统混凝土,UHPC通过增大密实度提高混凝土强度,一般来说UHPC抗压强度能够达到120 MPa以上。普通混凝土的抗拉性能和韧性较弱,而UHPC内掺有一定比例的钢纤维,这使其抗拉强度和韧性得到显著提高,使材料不需要借助钢筋便可具有超强的延性和吸收耗能的性质。传统混凝土抗拉强度约为3 MPa,而UHPC的抗拉强度可以达到前者的5~6倍。已有研究表明,UHPC氯离子的扩散率仅为NSC和HPC的2%和3%,其耐久性能要优于普通混凝土。因此应用UHPC来加固既有旧危石拱桥,可使得加固后的复合拱圈具有更加优越的力学性能,而且有耐腐蚀、耐高温等优点。此外,UHPC基体内部的不完全水化特性使其在基体开裂后仍能在裂缝处继续水化,填补裂缝,进一步提升材料的耐久性,保护内部钢筋。UHPC加固主拱圈分为U型套箍加固和全套箍加固。

3.2 工程实例及有限元计算

(1)工程概况

为明确UHPC套箍加固石拱桥的可行性,同时为后期UHPC加固同类型桥梁提供参考,选取了一座空腹式石拱桥进行了有限元建模分析。摆所大桥位于长顺县摆所至安乐的公路上,该桥于1999年建成,桥梁全长81 m,跨径组合为10 m+30 m+10 m+10 m。桥面总宽6.9 m。设计荷载为汽车-20级。上部结构:该桥上部结构为空腹式石拱桥,从左往右1#、2#、4#孔为空腹板拱,3#孔为主拱圈,拱上结构均为为石砌立墙。1#、2#、4#孔跨径L为10.4 m,矢高f为1.88 m,矢跨比f/L为1/5.53。3#孔跨径L为30.7 m,矢高f为5.93 m,矢跨比f/L为1/5.18。该桥下部结构为石砌重力式桥墩台,扩大基础。桥面系及附属设施:桥面铺装为水泥混凝土,桥梁两侧为混凝土护栏、人行道。

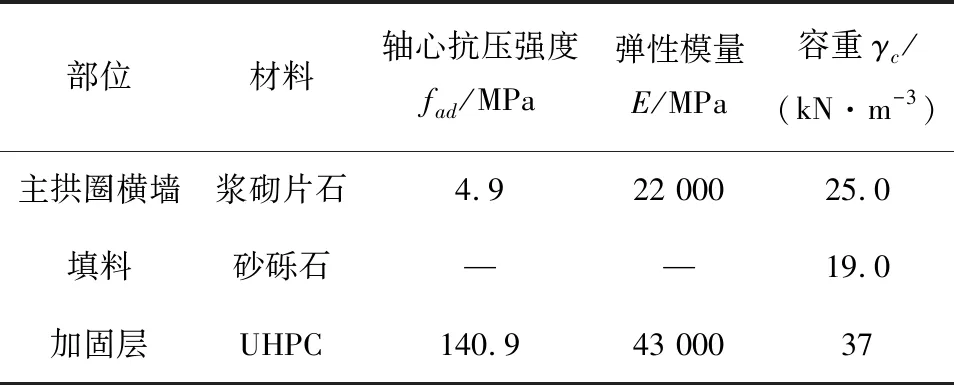

上部结构主要病害为主拱圈渗水侵蚀,主拱圈轻微变形,砌块脱落,局部裂缝和桥面板铺装层孔洞等。加固前,摆所大桥侧拱脚截面、3L/8、拱顶截面均不满足现规范要求。为使得该桥能够长期安全服役,避免拆除重建带来的直接经济损失,对1#、2#、4#拱圈(腹拱)进行3 cm厚的U型套箍加固,对3#拱圈(主拱圈)进行6 cm厚的U型套箍加固。摆所大桥主拱圈、横墙、填料、加固层的材料特性如表2所示。

表2 摆所大桥各部位材料特性

(2)模型建立

采用midas Civil有限元分析计算软件,主拱圈、桥面板、立柱以及桥墩均采用平面梁单元进行结构整体内力计算,整个结构计算模型共有节点数2 563个,单元数2 561个。由于立柱作为传递上部结构荷载的传力构件,其材料弹性模量取主拱圈浆砌片石的10-5倍。考虑拱上建筑与主拱圈之间的联合作用,拱上填料采用线荷载模拟,桥面铺装和栏杆等附属设施采用均布线荷载模拟,车道荷载布置于桥面梁单元上,通过立柱和拱上建筑传递至主拱。

计算模型中荷载种类及考虑方法如下:横墙恒载和拱上填料容重分别取25.0 kN/m3和19.0 kN/m3。汽车活载根据《公路桥涵设计通用规范》(JTG D60—2018)按公路-II级车道荷载计算。由于气象资料不详,根据以往摆所大桥桥梁检测报告,本桥最大升温温差考虑为20 ℃,最大降温温差也考虑为20 ℃,新浇混凝土为分层浇筑,收缩按降温10 ℃考虑。温度荷载根据《公路圬工桥涵设计规范》(JTG D61—2005)第5.1.8条规定进行折减,收缩徐变在加固后才需考虑,即综合考虑混凝土收缩和温度作用及其折减后的温度如下所示。

第二阶段均匀升温:0.7×20+0.45×(-10)=9.5 ℃,第二阶段均匀降温:0.7×(-20)+0.45×(-10)=-18.5 ℃。

本桥计算工程中按《公路桥涵设计通用规范》(JTG D60—2018)第4.1.6条承载能力极限状态进行计算。承载能力极限状态基本组合为

(1)

=1.2×恒+1.4×汽+1.12×温度

基本组合恒载的荷载效应分项系数取1.2,其他荷载效应按《公路桥涵设计通用规范》(JTG D60—2018)取值。

(3)有限元分析计算结果

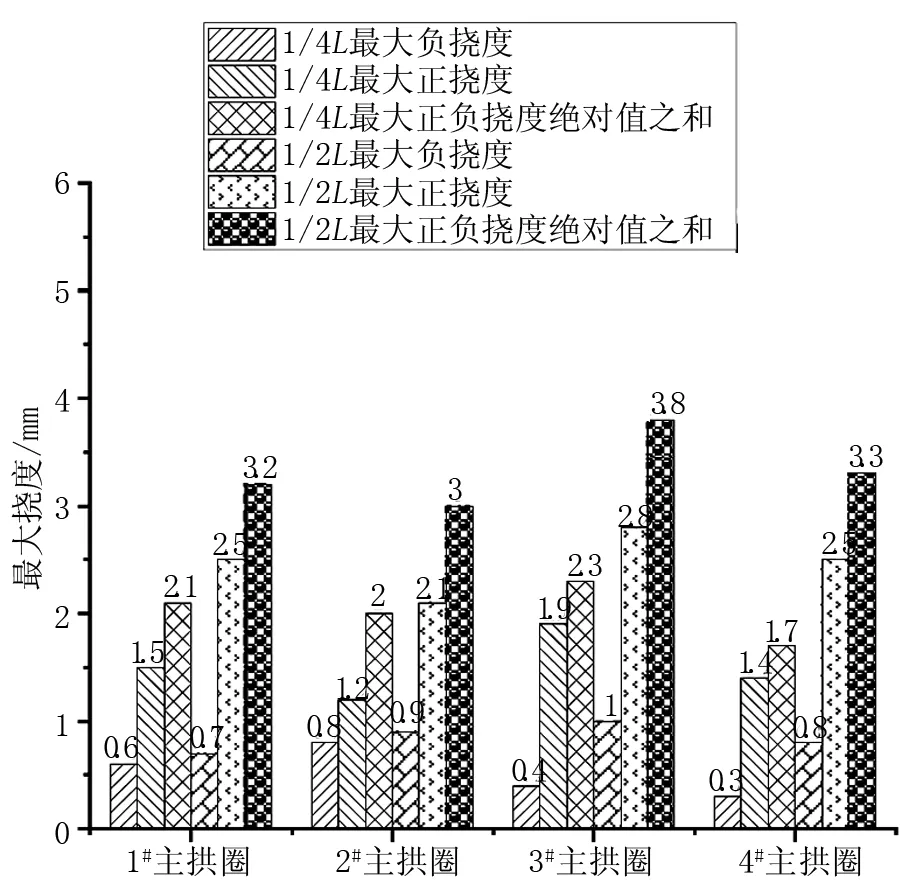

根据《公路圬工桥涵设计规范》(JTG D61—2005)第5.1.11条规定,验算短期效应下拱的竖向挠度。1#、2#、3#、4#主拱圈在L/4截面和拱顶截面的竖向挠度验算结果如图1所示。

图1 各主拱圈竖向挠度验算结果

由图1可知,短期效应下1#主拱圈在L/4截面的最大的负挠度与正挠度分别为0.6 mm和1.5 mm,其绝对值之和为2.1 cm,小于L/1 000=10 mm;2#主拱圈在L/4截面的最大的负挠度与正挠度分别为0.8 mm和1.2 mm,其绝对值之和为2.0 cm,小于L/1 000=10 mm;3#主拱圈在L/4截面的最大的负挠度与正挠度分别为0.4 mm和1.9 mm,其绝对值之和为2.3 cm,小于L/1 000=30 mm;4#主拱圈在L/4截面的最大的负挠度与正挠度分别为0.3 mm和1.4 mm,其绝对值之和为1.7 cm,小于L/1 000=10 mm。加固后各主拱圈竖向挠度均满足规范要求。

加固后由于拱桥自重的增加,对基础有一定的影响。基础原结构尺寸为15.2×2.8=42.56 m2,拱脚形心处距基础底部高为1.0 m。选上游侧拱脚基础进行分析。经计算,加固后的应力最大增量为0.149 9 MPa,对基础影响较小,满足结构承载力要求。

4 结 论

(1)石拱桥本身作为一种历史发展过程的产物,具有历史意义,采用旧危桥梁加固技术,既可以节约成本和时间,也可以保留石拱桥的风貌。石拱桥的加固目前采用的常用材料,如普通混凝土、FRP、FRCM等,依然具有一定的耐久性缺陷,而超高性能混凝土作为一种新兴的加固材料,将其应用于既有旧危石拱桥的加固,能够满足石拱桥长期服役过程中的耐久性要求。

(2)对在役旧危石拱桥进行了UHPC超高性能混凝土U型套箍加固,加固后该拱桥各主拱圈挠度验算与拱脚基础应力验算满足整体“强度-稳定”要求。