板式墩钢筋预制吊装施工技术

李运铭

(保利长大工程有限公司,广州 510620)

1 引言

随着道路交通的高速发展,桥梁建设规模越来越大,伴随安全环保理念及大型起重设备使用的普及,桥梁建设模块化施工已成为一种发展方向。针对板式墩钢筋安装施工,分析原有钢筋现场绑扎及采用吊架法进行整体吊装的施工工艺,现场绑扎耗时长,高空作业安全风险大,吊架法整体吊装则需要配置大型起重设备,费用较高。对常用的两种钢筋安装工艺分析发现,研究一种不用吊架进行板式钢筋整体吊装的工艺能同时弥补钢筋现场绑扎及采用吊架整体吊装的不足,能产生较高的经济效益。本文结合湛江环城高速南三岛大桥工程,提出一种新的板式墩钢筋预制吊装施工技术,并对其技术要点进行研究。

2 工程概况

湛江环城高速南三岛大桥位于广东省湛江沿海地区,属于台风及雷暴高发地区,其中台风期为8~11 月份,雷暴天气占全年25%时间。南三大桥横跨南三水岛,其中,南引桥41#~75#桥墩位于海中或滩涂区,需搭设海上钢栈桥及平台进行施工。

南引桥桥墩采用实心板式墩设计,桥墩截面尺寸为4.6 m×2 m,桥墩高度为13.56~26.37 m,板式墩结构如图1 所示。

图1 板式墩构造图(单位:cm)

3 施工方案

为降低现场高空作业风险,提高桥墩钢筋安装质量,缩短单个桥墩施工周期,提高施工平台及桥墩模板周转效率,降低项目成本,本项目采用墩身钢筋分节预制、现场分节吊装施工工艺进行墩身施工。

墩身钢筋采用短线法分节预制,预制厂设置在钢筋加工厂内,根据南引桥施工图纸设置钢筋预制胎架,主筋采用梳齿板进行定位,钢筋采用螺纹套筒连接。考虑到现场施工场地小及现有起重设备的起重能力问题,取消大型钢筋笼吊架,在节段钢筋笼内设置加强支撑,在钢筋笼上设置吊装吊点;预制好的钢筋笼使用平板车运输至现场,由型号为SCC900E 的履带起重机使用定制吊具将其提起翻身,然后垂直吊装至墩身位置进行整体对接安装。

4 施工工艺原理及流程

4.1 工艺原理

采用短线法施工工艺进行墩身钢筋分节段预制,采用固定式钢筋主筋预制胎架+箍筋安装平台的方式进行钢筋笼预制,借鉴工厂汽车流水化生产模式,核心为固定式钢筋笼主筋预制胎架+箍筋安装操作平台,使墩身钢筋笼预制生产中以固定流水线工序移动,操作工人在固定区域进行专业化作业,大大提升施工标准化水平与生产效率。

墩身钢筋笼分节采用长线法工艺进行预制,采用1 套固定式钢筋笼主筋预制胎架+1 个箍筋安装平台进行施工。预制工序依次为:在钢筋加工场胎架上,利用齿板精准定位和安装钢筋主筋,安装完成后,由履带吊使用定制吊具将钢筋笼翻身,垂直吊至墩身指定位置安装对接主筋,完成墩身钢筋的最后安装工作,循环往复,直至最后一节墩身钢筋安装完成。

4.2 工艺流程

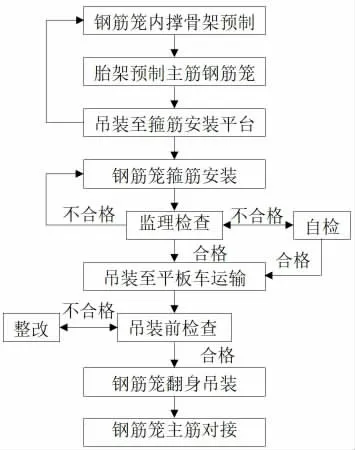

墩身钢筋在钢筋场内整体预制后,通过平板运输车运输至施工现场,采用90 t 履带吊整体吊装并对接安装,工艺流程如图2 所示。

图2 墩身钢筋预制吊装施工工艺流程图

5 施工方法及控制要点

5.1 钢筋加工及胎架制作

1)半成品钢筋加工。墩身钢筋半成品加工主要是主筋、箍筋等的加工,为提高钢筋加工精度,钢筋加工均在钢筋厂内使用数控钢筋加工设备完成[1],其中,采用套筒连接的主筋用锯切套丝打磨生产线进行加工,其余箍筋采用数控弯曲中心进行加工。

2)钢筋笼骨架加强内撑预制。本设计钢筋笼单节段最大尺寸为4.6 m(长)×2 m(宽)×6 m(高),结构尺寸较大,如果站立预制,因为施工便道存在较大陡坡,将无法运输,所以,钢筋笼选择躺平预制和运输,吊装时使用履带吊翻身。为避免钢筋笼翻身时因自重导致钢筋笼变形以致影响到钢筋的保护层控制,所以对钢筋笼增加内撑,以保证钢筋笼自身刚度满足翻身要求,加强内撑采用型钢焊接框架,根据设计尺寸标记定位点,使用钢筋预制,每节钢筋笼设3 个钢筋加强内撑,加强内撑待钢筋吊装完成,装模之后再割除回收。

3)胎架制作。钢筋笼主筋预制胎架采用方钢焊接组合制作而成,在胎架上根据设计图中钢筋直径及间距定制梳齿板,梳齿板安装于胎架上,用于钢筋的精确定位[2],保障钢筋间距100%满足要求。

5.2 钢筋预制安装

1)底层主筋安装。先在钢筋胎架上安装底层主筋,逐根主筋与上一节段的钢筋采用套筒进行连接,主筋绑扎接头应错位[3],同一横断面接头数量为50%。

2)加强内撑安装。底层钢筋安装完成后,安装加强内撑,加强内撑采用螺纹钢筋焊接加工而成,加强内撑安装完成后,安装面层定位梳齿板。

3)面层主筋安装。分步安装顶部及侧边的面层钢筋,其中,顶部采用固定梳齿板进行定位,侧边采用活动梳齿板进行定位。

4)箍筋安装。在钢筋笼主筋预制完成后,检查钢筋笼尺寸、钢筋间距,检查合格后,用龙门吊吊至箍筋安装平台上进行箍筋的安装。箍筋设计采用环箍筋,且大小环交错钢筋较密,在原胎架上不方便安装,根据钢筋图纸设计一个箍筋安装操作平台,平台采用方钢和工字钢焊接完成。

5.3 节段钢筋笼运输

钢筋笼采用9 m 长平板车进行运输,由于钢筋笼躺平时宽度为4.6 m,宽度较宽,运输时需安排专人跟踪带路,防止出现碰撞,且需用手摇葫芦或其他绳索等将其固定在平板车上。

5.4 节段钢筋笼吊装

1)吊具及吊点设置。钢筋笼吊装采用专用定制吊具,吊具采用Ⅰ25 工字钢和Ⅰ12.6 工字钢焊接而成,吊具吊点按照墩身尺寸进行设置,以便于钢丝绳垂直受力,钢筋笼不发生偏吊情况,便于钢筋笼主筋对接。

2)吊点设置。钢筋笼共设10 个吊点,其中顶部8 个,底部2 个,钢筋笼吊点处加焊钢筋头以补强吊点。

3)钢筋笼吊装。钢筋笼最大节段质量16 t,钢筋笼翻身时采用90 t 履带吊大小钩配合翻身,大钩挂在专用吊具上,吊具下分8 个吊点,分别挂在墩身钢筋笼长边吊点处,小钩挂在钢筋笼尾部,小钩分2 个吊点,分别挂在钢筋笼顶面两个边角上,起吊时,大小钩同时起吊,将钢筋笼水平抬起,升高到合适高度后,大钩停住,缓缓降低小钩,使钢筋笼慢慢倾斜直至垂直,然后解掉小钩,用大钩将钢筋笼吊至墩身指定位置,工人开始对接主筋[4-5]。钢筋笼主筋对接现场如图3 所示。

图3 钢筋笼主筋对接现场

6 效益分析

采用墩身钢筋整体预制吊装施工工艺时,在实际施工过程中,单节段墩身钢筋施工时间由传统的3 d 缩短至1 d,墩身钢筋施工时间的减少保障了施工进度要求,同时墩身钢筋整体预制吊装工艺的应用减少了高空作业时间,降低了安全风险。节约了劳动力和施工成本。且钢筋笼精准预制,使钢筋间距控制合格率100%,保护层合格率均在95%以上。

7 结语

本项目采用工厂化整体预制墩身钢筋现场整体吊装方案,大大减少了钢筋安装工序时间,提高了海上施工平台及墩身模板的周转使用效率;有效降低高空作业施工风险。钢筋加工采用卧式胎架进行定位,保障钢筋安装质量;节段钢筋设置加强内撑后在钢筋笼上设置吊点进行吊装,避免了使用庞大的吊架系统,提高了起重设备的使用安全性;节段钢筋预制采用短线法,钢筋连接采用套筒连接,避免使用锥形连接套筒,节省了成本。

墩身钢筋整体预制吊装相比墩身钢筋现场绑扎的传统工艺有显著优势,可为后续跨河、跨海的存在高空作业多、工期紧张、工程量大等情况的高速公路建设提供参考。