某电厂二期仪用空压机站改造及应用

许江淮

(厦门华夏国际电力发展有限公司,福建 厦门 361100)

0 引言

空气压缩机节能作为研究热点之一,其中的空压机及气站节能改造大部分是基于PLC的恒压控制,主要针对用气负荷与空压机站的启停协调。而现役空气压缩机存在以下主要问题:一是大多数空气压缩机设计原始,仍是基于单片机或早期PLC,控制策略封装锁存无法修改,即使大多数工业企业主生产业务系统已采用DCS工业控制系统[1],可接受Modbus、RS-232、RS-485等多种数据通信协议,但受限于早期空压机无数据通信协议接口与外部系统数据进行交换,仍无法利用高级工业控制系统的优越性能提升控制精度,成为信息孤岛和控制短板;二是工艺控制简单,工况参数调整精度差,压力调节控制大多仍是采用较为粗放的机械气动调节系统,压缩机出力调节线性区狭窄,一旦用户负荷变化较大即调节失衡,节能效率极低;三是空气压缩机工况参数无法追忆,即使是最新型的产品也仅能查询有限次数内的定制故障报警,无法复现故障发生时的全工况信息,不能有效支撑故障分析。

1 设备现状

某电厂二期仪用空压机站机型为广东中山复盛SA-185W/0.85型螺杆式压缩机,设计为一台主机、三台备机供应二期两台发电机组用气,控制系统采用A-B PLC联控柜通过串口网络进行空压机站的启、停、联锁等控制,仅将空压机“启动、停止”反馈信号送至GE新华OC6000e型工业DCS控制系统。压缩主机经历十余年长期投运仍工况良好,相较而言,控制调节部分原PLC控制未进行冗余设计,PLC控制器与通信模块老化日益严重,多次出现PLC故障导致的单机退出运行,严重影响仪用气系统的安全稳定运行,且空压机故障报警信号集中在现场PLC柜内,故障响应效率低。

考虑到该电厂二期发电机组普及使用的GE新华OC6000e型工业DCS控制系统具有DPU冗余设计[2],控制功能成熟,人机交互功能友好,操作人员熟练度高且后期维护成本低等优点,故提出方案,对该电厂二期仪用空压机站采取保留机械主体,切除PLC控制单元,增加必要的执行单元和测量元件,由DCS控制系统与空气压缩机工艺流程全面直联的方式进行升级改造。

2 方案设计

2.1 增加电动吸气调节门

参考已在某电厂一期仪用空压机站改造使用的实用新型专利——“一种大型工业用空气压缩机压力调节优化冗余系统”,在压缩机吸气阀前端加装具备连续调节能力的电动吸气调节门,如图1所示,建立开度/出力自动调节回路[3]。在此基础上,本次改造研究建立基于DCS控制系统的空压机负荷自动控制回路,由DCS系统根据设定压力与实际压力偏差自动调节阀门开度与备用联启,与气动蝶阀联合控制空压机加载时出力,实现供气压力的恒压控制。

图1 空压机进气管加装电动吸气调节门

2.2 控制回路改造

对原空压机电气控制原理图进行解读,在保留电气主体回路的基础上,设计具有就地紧急停机功能的由DCS替代PLC进行远方控制的新电气控制回路。拆除4台仪用空压机PLC控制器、I/O模块、通信卡件、电源模块、配套就地操作/显示屏、联控柜等相关PLC组件和所有与PLC相连的内部接线,拆除由PLC指令控制的主电机接触器MJ、散热风扇接触器FJ、三角启动接触器DJ、星型启动接触器SJ、加卸载电磁阀SVJ共5个接触器的中间控制继电器线圈及拓展接线,将这5个PLC输出信号改为由DCS输出,修改电气原理图如图2所示。

图2 PLC改DCS控制电气原理图

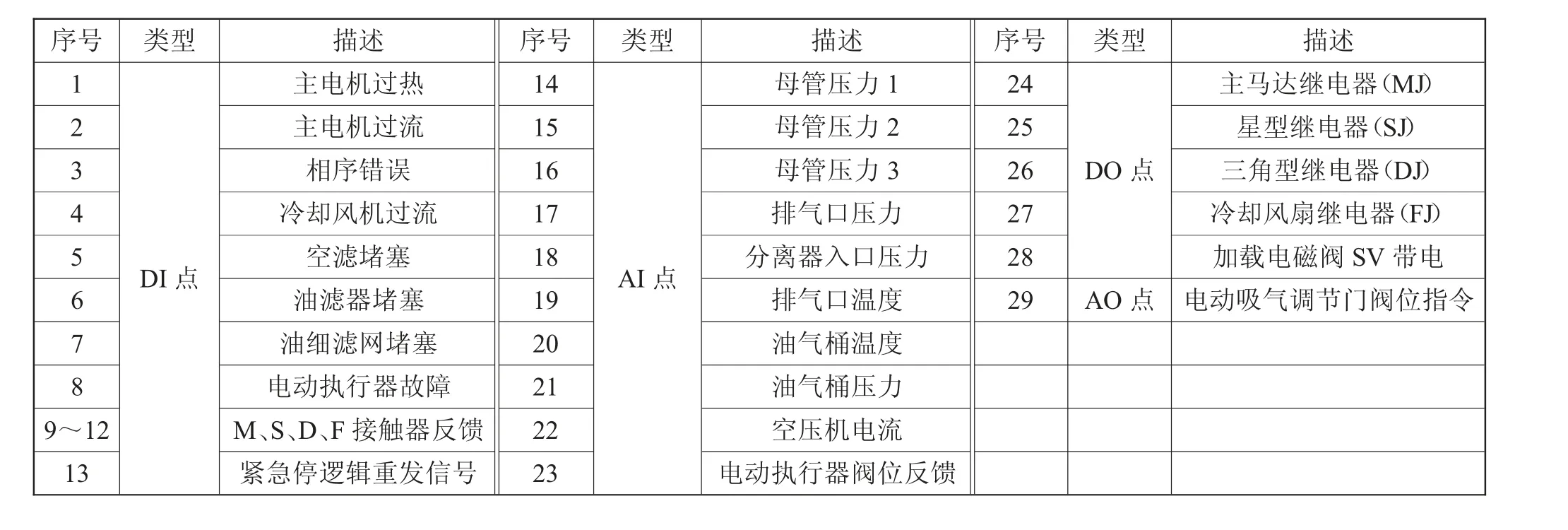

增加必要的执行单元和测量元件,根据热工专业联锁信号三取二的设计原则,仪用气母管压力变送器由1个增加为3个,增加电动调节阀配电回路,更换排气口压力传感器、分离器压力传感器为标准压力变送器,利用拆除空间安装I/O信号就地接线端子排,将所有相应线圈、电磁阀的控制信号和测量元件信号,敷设电缆送至GE新华OC6000e型工业DCS控制系统,新增相应I/O卡件。单台空压机总的I/O信号共有29个,I/O清单如表1所示。

表1 单台空压机I/O清单

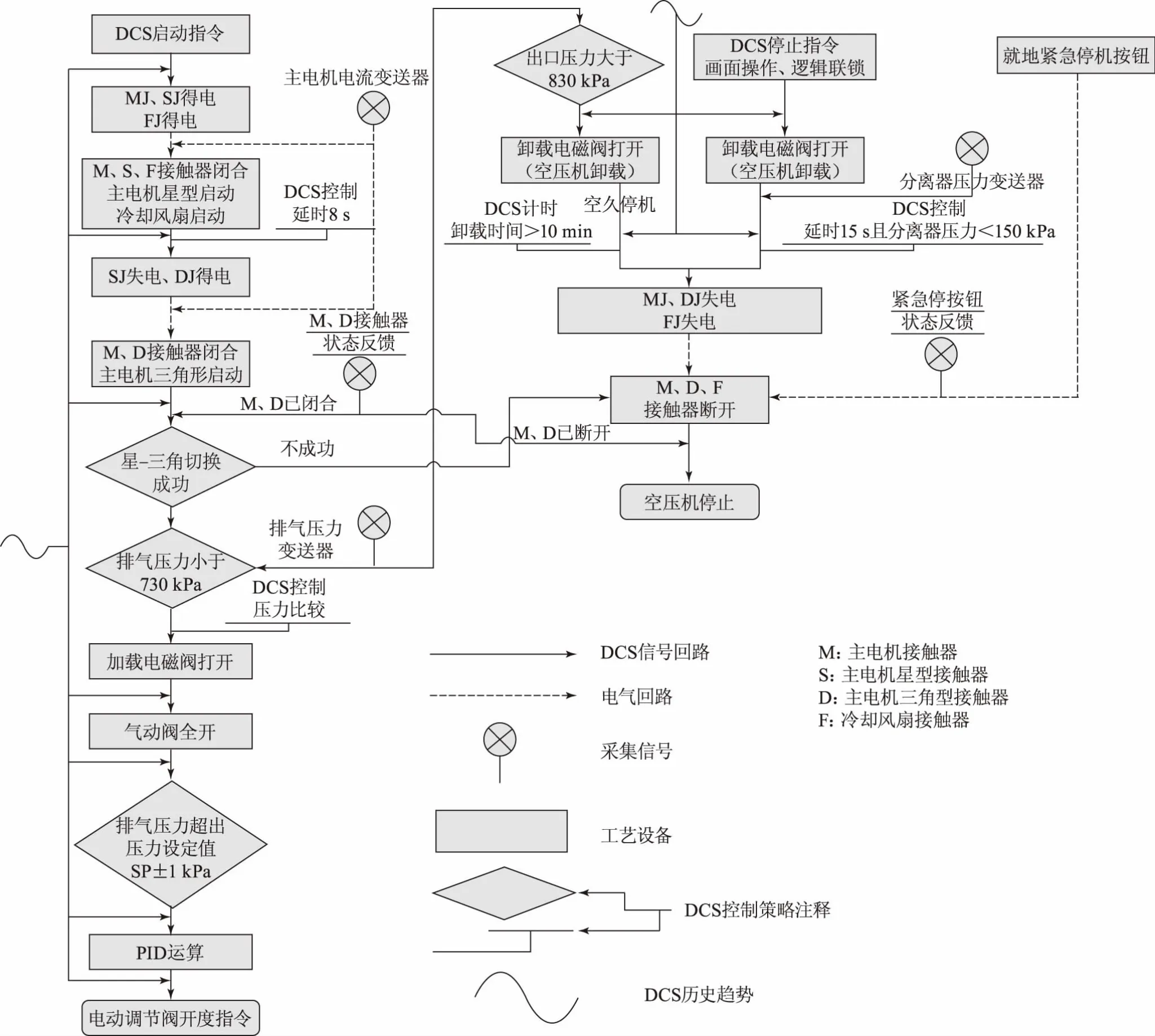

2.3 控制逻辑设计

对照空气压缩机工艺流程,引入说明书中时间、电流、压力、温度等参数的原始设定值,经联合讨论,制定DCS系统逻辑控制工序如图3所示。

图3 空压机控制工序

各控制工序简述如下:

(1)启动工序。若DCS控制器接收到联锁启动指令或启动控制信号,DCS控制器发出主电机接触器MJ、主电机星型接触器SJ、冷却风扇接触器FJ控制信号,从而启动主电机、主电机星型回路以及冷却风扇电机。其中,联锁启动指令指:仪用气母管压力变送器低于设定值,主电机温度开关、热偶继电器、相序保护器均未闭合,且主接触器反馈接点断开时间满足设定值(防止接触器短时间多次分合);经8 s计时后,DCS控制器发出星-三角变换指令,闭合主电机三角型接触器DJ,并断开主电机星型接触器SJ,将主电机星型回路切换为三角回路,完成压缩机组的降压启动。

(2)加载工序。

气动蝶阀控制:若DCS控制器接收到加载允许指令,DCS控制器发出加载电磁阀控制信号,接通加载气路,并断开泄放电磁阀控制信号。其中,加载调节允许指令指:停机指令未触发的前提下,排气口压力变送器降至加载阈值且主电机已完成星-三角切换,或空气压缩机启动初次完成星-三角切换。

电动吸气调节阀控制:加载气路接通后,若DCS控制器接收到加载调节允许指令,则允许DCS控制器发出电动调节阀控制指令,此时电动调节阀控制指令作为输出变量与被控变量排气口压力采用PID运算回路实现空气压缩机的加载调节,具体逻辑描述为排气口压力与空压机出口压力设定值SP送入DEV偏差运算功能块,对设定值与实际排气压力的偏差值进行非线性计算,输出计算值Y参与PID模块运算,最终输出电动调节阀控制指令,实现空气压缩机加载出力精密调节。电动调节阀位置反馈质量判断信号、主电机电流质量判断信号、排气口压力与空压机出口压力设定值SP偏差越限指示信号、卸载允许指令、加载允许指令非等5个信号共同进入逻辑“或”功能块,其任一输入信号为1均输出闭锁指令闭锁电动调节阀控制功能。其中,加载调节允许指令指:加载允许指令存在、主电机电流变送器信号质量好、电动调节阀位置反馈信号质量好且排气口压力变送器信号偏差越过调节死区。

(3)卸载工序。若DCS控制器接收到联锁卸载指令,则DCS控制器发出泄放电磁阀控制信号,接通卸载气路,并断开加载电磁阀控制信号,关闭加载气路,实现空气压缩机的卸载。其中,联锁卸载指令指:停机指令存在,或者主电机已启动但未完成星-三角切换,或者排气口压力变送器升至卸载阈值且主电机完成星-三角切换开始做功。

(4)停机工序。若DCS控制器接收到电气保护停机回路指令、热工保护停机回路指令或者自动停机回路指令,DCS控制器发出卸载指令、闭锁加载指令及闭锁出力调节指令,并断开主电机接触器控制信号、主电机星型接触器控制信号、主电机三角型接触器控制信号、冷却风扇接触器控制信号,完成压缩机组的停机。其中,电气保护停机回路指令指:热偶继电器、急停按钮反馈接点、相序保护器和主电机温度开关至少一个动作;热工保护停机回路指令指:排气口温度传感器超过停机保护设定值,或排气口压力变送器超过停机保护设定值;自动停机回路指令指:泄放电磁阀控制信号闭合时间满足设定值,且压缩气母管压力变送器信号偏差不低于设定值。

按照上述控制工序搭建基于DCS控制系统的逻辑组态及人机操作界面,实现空压机PLC原有功能的全面转移。改造后,经冷热态试验,空压机站启动、联锁、加载、卸载、停机工序运转良好,电流、温度、压力、故障报警等运行参数显示完备且画面整洁,操作人员对运行状态的监测和故障的响应效率得到较大改善。

3 结束语

本文所述改造方案在不对现有空气压缩机机械主体进行改动的前提下,通过安装在压缩机上的电流、温度、压力等信号采集器件,制定符合企业用气工况的DCS控制策略,由DCS分散控制系统代替PLC全面接管空压机站的运行控制及状态监测。而区别于PLC的封装工艺,DCS分散控制系统的功能参数支持在线修改与信号强制,同时DCS系统对空压机站信号的实时监视及历史数据存储,进一步满足了故障分析以及设备优化需求,使空压机站的运行更加合理,控制更加灵活便捷。本次改造解决了前文提到的现役空压机的几大主要问题,为具备DCS集散控制系统的生产企业PLC空压机实现DCS自动控制提供了可行性参考,外加调节装置的空压机负荷自动控制回路也为空压机站供气优化、节能降耗提供了工艺方向。