垃圾焚烧发电厂渗滤液系统工程设计实践

张成治

(南京万德斯环保科技股份有限公司,江苏 南京 210000)

0 引言

洛阳市某垃圾焚烧厂2022年9月投产运行,生活垃圾平均日处理量1 200 t,配套渗滤液系统处理规模480 m3/d,按双线并列设计运行。

采用“预处理+厌氧+MBR+纳滤+反渗透+高压反渗透浓液减量”的组合工艺,产水符合GB/T 19923—2005《城市污水再生利用工业用水水质》中敞开式循环冷却水系统补充水水质标准和GB 18918—2002《城镇污水处理厂污染物排放标准》的一级A标准。

1 项目概况及工艺

1.1 处理规模及设计指标

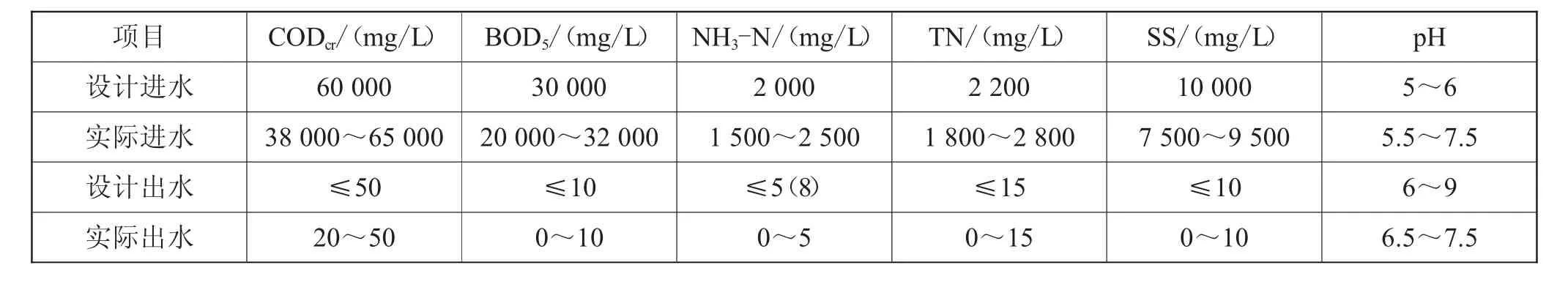

本项目处理规模为480 m3/d,处理垃圾渗滤液和垃圾卸料区、污水沟道间冲洗混合水。主要设计指标如表1所示。

表1 设计进出水水质

1.2 处理工艺

焚烧发电厂垃圾渗滤液是一种含有高浓度有机物、高浓度氨氮的废水[1]。针对水质和水量变化大、污染物质成分复杂、排放标准严格等特点,采用厌氧和好氧结合的生物处理技术以及纳滤和反渗透组合的膜深度处理技术使水质达标,工艺流程如图1所示。

图1 工艺流程图

2 主要单元设计

2.1 预处理单元

预处理包括自清洗篮式过滤器、初沉池和调节池。垃圾渗滤液处理系统中调节池具有均质均量的作用,对渗滤液系统也起到了缓冲作用[2]。设置自清洗篮式过滤器1台,精度1 mm。设置竖流式池1座,尺寸6.5 m×6.5 m×12.0 m,表面负荷为1.18 m3/(m2·h)。设置调节池2座,总水力停留时间10 d,可单独运行,调节池底部设置穿孔管曝气系统,用于均匀搅拌和预充氧。经过过滤和初沉后,多数大颗粒物和比重较重的颗粒物被拦截去除,确保了后续系统稳定运行。

2.2 厌氧单元

厌氧罐按照双线并联设计,采用上流式厌氧污泥床反应器。厌氧罐共2座,单座罐体尺寸φ12 m×H22 m,有效容积2 260 m3,停留时间约9.4 d,有机物去除率高达75%~90%,容积负荷率达到6kgCOD/(m3·d),反应器内上升流速在0.5~1.0 m/h,出水CODcr含量基本维持在6 000~15 000 mg/L。厌氧反应器产生的沼气经过增压后进入垃圾焚烧发电系统,沼气系统设计处理量600 m3/h,设置1套内燃式火炬进行应急燃烧。沼气产率系数0.35~0.75 Nm3/kg COD。厌氧反应出水进入沉淀池,防止污泥流失,影响反应效果。

厌氧出水设置循环管路,管路上设置管道式蒸汽水射器,可根据出口水温调节加热蒸汽阀门开度,能高效调节系统水温,确保厌氧温度保持在33~35 ℃。由于渗滤液原水硬度高,易造成厌氧系统管道、设备结垢,对厌氧系统采用罐顶八边形循环管道布水系统,罐内采用可拆卸式多点软管布水管,方便布水管结垢后清理或更换,能够有效减缓结垢以及在结垢后快速更换管道,确保系统高效运行。

2.3 外置MBR单元

对于垃圾渗滤液处理,采用外置式MBR工艺要优于内置式,主要因为渗滤液水质复杂,有机物、盐分以及各种杂质较多,容易堵膜造成出水水质较差,不利于系统稳定运行。外置式超滤系统可降低后续纳滤/反渗透系统的处理难度。

生化系统按照双线并联设计。各工艺段设计停留时间分别为一级A池2.7 d、二级A池1.8 d、一级O池7.9 d、二级O池2.1 d,系统总水力停留时间为14.5 d。曝气系统采用多孔射流曝气器,单个喷嘴空气流量为0.9~1.2 m3/min,气水比为3:1~4:1,硝化溶解氧含设计为2.0~3.5 mg/L,MLSS设计为10~15 g/L,pH为7~8。本项目设计厌氧超越管线用来补充碳源,具体补充量根据厌氧出水碳氮比进行调节。

原水氨氮和总氮均较高且排放标准要求又特别严格,回流比对总氮的去除影响较大,但较大的回流比也会影响总氮的去除效率[3]。为控制总氮脱除效果,系统设计24倍的总回流比。其中超滤回流9倍,分别回流至一级反硝化和二级反硝化,硝化液内回流15倍,由两台150 m3/h的硝化液回流泵回流至一级反硝化。通过调节实际回流量来控制总氮脱除率,回流泵进口管道可设置集水挡气渠,确保管道从底部吸水,避免将大量空气引入反硝化池内,影响脱氮效果。为保证夏季系统正常运行,需要考虑系统降温。单线设置240 m3/h冷却降温系统,对系统温度进行连续监测,当温度升高超过40 ℃,开启冷却系统,降低运行风险。

外置式超滤分两套,单套设计进水量为240 m3/d,设计通量为65~100 L/(m2·h),单套设计6支8寸膜元件,循环泵流量为270 m3/h。

2.4 纳滤/反渗透单元

纳滤反渗透系统处理超滤清液,脱除盐分和有机物,使产水最终达标回用。清液得率为60%~64%。清液达到水质要求后作为循环冷却水补充水输送至冷却塔,纳滤和反渗透浓水收集后进入浓液减量化系统进一步浓缩。

纳滤系统设置两套,单套处理规模为240 m3/d,设计通量为14~16 L/(m2·h),单套系统设计18支膜元件,膜面积37 m2,产水回收率范围为80%~85%。反渗透系统设置两套,单套处理规模为204 m3/d,设计通量为10~12 L/(m2·h),单套设计18支膜元件,采用海水淡化膜,膜面积34.4 m2,产水回收率范围为70%~75%。

2.5 浓液减量单元

浓液减量系统主要处理纳滤和反渗透的混合浓液,采用经过DTRO进一步浓缩后,清液与反渗透清液混合后达标回用,浓缩液回喷焚烧炉。

DTRO减量系统设置两套,单套处理规模为87m3/d,设计通量约为10 L/(m2·h),单套系统设计22支膜柱,膜柱采用海淡膜片,单支膜面积9.4 m2,压力等级9 MPa(90 bar),清液产率为50%。最终总清液产量393 m3/d,浓缩液产量87 m3/d,总的清液产率约82%。

2.6 污泥处理单元

初沉污泥、厌氧和好氧生化污泥经收集后进入污泥池混合,污泥池设置穿孔管系统进行空气搅拌,防止污泥厌氧。混合污泥大部分为生化污泥,含水率在98%~99%,通过螺杆泵输送至污泥脱水机。脱水机采用卧螺离心脱水机,它对于粒度细、比重小的垃圾渗滤液污泥特别适用,设计处理量为10 m3/h,可连续不间断运行,脱水后含水率不高于80%。脱水污泥经干污泥输送泵输送至焚烧炉处理,滤液回流至生化系统。

3 工艺运行去除率

渗滤液处理系统经过三个月工艺调试及连续试运行,整个系统运行稳定,最终产水符合回用标准,各阶段进出水指标基本符合设计要求,指标平均值如表2所示。

表2 工艺主要污染物去除效果

4 运行费用

实际工程运行中的直接运行成本主要包括电费、药剂费、膜更换费、人工费、日常设备维修费用。

(1)电费:主要设备运行功率为967 kW·h,总耗电量18 850 kW·h/d,电费按0.65元/(kW·h)计,每天电费为12 252.5元,折合吨水成本为25.53元。

(2)药剂费:药剂费包括系统投加的药剂以及实验室检测药剂的花费,每日为926元,折合吨水成本为1.93元。

(3)膜更换费:膜更换费按照超滤、纳滤、反渗透和DTRO膜元件更换周期3年计,吨水更换费用为2.01元。

(4)人工费:人员以6人计,包括1名站长、1名工程师、4名操作人员。每年以504 000元计算,吨水处理成本为3.18元。

(5)日常设备维修费用:按照每年平均300 000元来计算,吨水处理成本为1.89元。

处理焚烧厂渗滤液的运营成本合计为34.54元/m3。

5 结论与建议

(1)采用“预处理+厌氧+MBR+纳滤+反渗透+高压反渗透浓液减量”的组合工艺,COD去除率为99.9%,氨氮去除率为99.7%,总氮去除率为99.3%,出水达标回用。

(2)厌氧系统采用UASB反应器,有较强的抗垃圾渗滤液水质冲击的能力,采用罐顶八边形循环管道布水系统和罐内可拆卸式多点软管布水系统,可有效缓解厌氧系统布水系统易结垢和污垢难清理的问题。

(3)以“预处理+厌氧+MBR+纳滤+反渗透+高压反渗透浓液减量”的组合工艺处理垃圾焚烧厂渗滤液,运营成本合计为34.54元/m3。