空腹式拱桥加固设计及效果评价

邱 华,张秀梅,牛 政

(1.山东省水利勘测设计院有限公司,山东 济南 250013;2.青岛市水利勘测设计研究院有限公司,山东 青岛 266000;3.南水北调东线山东干线有限责任公司,山东 济南 250013)

1 工程概况

南水北调东线一期工程东平湖—济南段输水工程桩号41+130 处的贵平公路桥采用空腹式拱桥形式,该桥梁建成于2005 年6 月,原采用汽-20,挂-100 的设计标准。桥长49m,横向桥面净空为净-7.0+2×0.75m 的安全带布置,横坡为2%。桥台基础设置在弱风化基岩面。主拱按照等截面悬链线板式拱设计,拱桥净跨径25m,矢跨比1/6,主拱圈厚700mm。在拱脚上方设置2 个净跨径3m、矢跨比1/6 的腹拱,腹拱圈厚300mm。临近拱脚的腹拱采用三铰拱。主拱圈、腹拱圈、拱座均为40#现浇钢筋混凝土,腹拱横墙为M10 浆砌粗料石,U 型桥台和侧墙均采用M10 浆砌块石,填料全部为M5 浆砌片石。拱桥结构外露面均通过相应标号细料石砌筑。拱桥两侧地势较高,如遇下雨,雨水便顺势下泄、汇集,再加上填料排水不畅,导致侧墙、立柱均表现出明显渗水;全桥铰缝也出现大范围剥落。

2 病害情况

为全面了解该空腹式拱桥病害实际,山东广信检测集团于2016 年7 月受邀对该拱桥结构展开安全检测,并出具《贵平公路桥检测报告》,病害情况如下。

(1)主拱圈、腹拱存在局部性网裂,裂缝宽度均不超出0.1mm;在0#台和1#台拱脚与拱桥南侧相距3m 的位置分别存在1 条1.0m 长和1 条2.5m 长的纵向裂缝,缝宽最大达到0.18mm 和0.24mm,不利于结构安全稳定。

(2)侧墙砌块开裂的比例超过30%;以拱上填料排水不畅等原因,侧墙、立柱存在严重渗水现象;全桥铰缝大面积剥落。

(3)桥面铺装大范围磨光、脱皮、露骨;坑洞普遍存在,且深度最大达3cm;铺装层还表现出大量横向裂缝和网状裂缝。两侧护栏砌块破损,人行道板砌块多处开裂残缺。

经检测评定,贵平公路桥技术状况为3 类桥;桥梁建造所使用材质各单项指标均满足设计;现状承载力达不到原设计要求。为此,公路管理部门决定,在尽量减少对原有结构损伤并充分利用原构件,确保原结构安全性与耐久性的基础上对该空腹式拱桥展开维修加固,以提升结构性能、承载力及耐久性,使其达到汽-20,挂-100 的原设计荷载标准。

3 加固设计

3.1 设计思路

在保持原结构受力体系不变的基础上,维修补强主拱圈和腹拱受力体系存在的裂缝及缺陷,避免受力材料继续劣化,提升结构受力的耐久性和整体性;采取相应加固措施提升损伤构件承载力。为改善主拱受力性能和功能,此次维修在加固主拱圈结构的基础上,将拱圈以上部分拆除重建。为保证桥面排水,在拱桥与两侧道路连接处设置0.5%单向纵坡,顺桥向恢复桥头两侧引道,左右岸恢复长度分别为30m 和63m,引路两侧设置M10 浆砌石挡土墙;沿堤顶顺堤向按4%的纵坡与堤顶道路相连,引路两侧设置M10 浆砌石挡土墙。依次将左岸和右岸桥台处桥面抬高0.824m 和0.584m。拆除桥面铺装层和人行道系,进行铺装层混凝土重新浇筑和新人行道系安装。新建桥面泄水管和标准伸缩缝;新建实腹段和腹拱防水层,疏通堵塞泄水管。在腹拱下缘增设C40 无收缩自密实混凝土套拱加固,盖梁则通过粘贴侧钢板的方式进行加固。

3.2 设计方案

为达到提升桥梁结构通行荷载等级及结构承载力,治理既有病害的目的,依据病害检测结果及相关规范提出维修加固设计方案。

3.2.1 裂缝处理

原拱桥腹拱圈砌体砌缝不饱满,且空隙率较大,须对砌缝重新压浆;为保证腹拱圈整理受力,须通过灌浆机对腹拱圈实施高压灌浆;在加固拱圈前,对既有裂缝和缺陷进行处治,对于宽度不超出0.15mm 的裂缝通过改性环氧树脂胶泥封闭,而宽度在0.15mm 以上的裂缝必须采用毕可法高压压注化学胶液[1]。裂缝修补胶及修补裂缝所采用的混凝土柔性修补注浆料性能必须满足《公路桥梁加固设计规范》(JTG/T J22—2008)相关规定。裂缝处理完成后,还应在每道裂缝表面均匀涂刷一层混凝土深层渗透防水密封剂,以保证封闭效果。

3.2.2 主拱圈加固

根据主拱圈结构计算结果,拱脚、拱顶负弯矩承载力不足,拱脚、L/4 跨、3L/8 跨、L/2 跨正弯矩承载力不足。采用拱背增大截面法加固以解决拱脚负弯矩承载力不足问题;为解决拱脚正弯矩承载力不足,如果采用碳纤维加固或粘贴钢板,则拱脚处碳纤维和钢板锚固长度不够,故在拱脚至第二根横系梁处采用箱型断面加固;对于其余截面负弯矩承载力不足的问题,采用拱背增大截面加固技术。主拱圈拱背采用增大截面法加固,本质上使拱圈横向联系增强,故无需再加固原横系梁[2],仅通过M10 水泥砂浆挂网抹灰即可。

3.2.3 顶升设计

该空腹式拱桥左岸和右岸桥台处桥面抬高主要通过顶升完成,顶升过程中必须保证全部电动同步千斤顶速度、出缸量和梁板抬升高度的一致性,避免出现局部受力过大情况,保持桥梁上部结构原受力状态基本不变。

(1)顶升设备

顶升设备由同步千斤顶、电动油泵站、分流阀和连接管组成,千斤顶外形呈圆形,根据桥梁实际选定顶升能力、直径和缸体高度,该桥梁选用缸体高度86mm,缸体内外径分别为φ140mm、φ190mm,最大行程16mm,最大顶升能力1000kN 的以高压泵为动力源的超薄型千斤顶。超高压电动油泵站高低压流量分别为4L/min 和10L/min,最大工作压力65MPa,电机功率6.5kW,1 个油泵站可为15 个千斤顶同步顶升提供动力。油泵站通过高压管连接分流阀,确保油泵站所产生的压力经过分流阀后成功传递至千斤顶,根据墩台实际高度确定高压管长度,通常控制在墩台高度的1.5~1.7 倍。

在该拱桥断交施工情况下先确定出包括桥面铺装、防撞护栏、防震锚栓等在内的单幅桥梁上部总重,据此确定千斤顶数量和最大顶升力。考虑上述因素后的该空腹式拱桥单幅总重232t,在选用1000kN 千斤顶且施工安全系数取2.0 的情况下至少需要配置6 个千斤顶,为保证原桥受力状态不变,最终配置64 个1000kN 千斤顶。为保证顶升任务顺利完成,必须合理确定千斤顶数量和整体顶升力,并考虑到高压管喷裂、千斤顶故障等可能出现的情况,设置安全系数,在千斤顶理论用量的基础上,适当增加数量,避免安全事故发生。

为保证拱桥原受力状态不变,避免因受力状态改变而引发裂缝等病害,必须加强千斤顶设置位置控制。原拱桥梁板和盖梁间存在10~12cm 空隙,将超薄型千斤顶直接设置于盖梁上,不用再施作临时支架;并在原支座旁放置千斤顶,既不会改变桥梁受力状态,又便于支座安装和取出。

(2)顶升工序

搭建脚手架或工作平台,安放千斤顶,并在千斤顶上方增设长250mm、宽250mm、高20mm 钢板,并采用合适厚度的钢板填塞缝隙,保证千斤顶和梁板底部紧密贴合。待全部千斤顶就位后开始试顶升,加压至10MPa 时停止,持荷10min 后回油卸载;再次检查千斤顶和梁板底部是否存在间隙,如果存在,必须通过三角垫铁或薄钢板填塞;同时检查千斤顶回位、高压管连接处是否漏油、设备是否存在异常。

3.2.4 其余结构设计

在主拱顶、腹拱顶及拱上侧墙内侧以全断面形式增设混凝土深层渗透型防水密封剂防水层。同时在腹拱脚侧墙埋设φ50mmPVC 排水管,管材外按照300g/m2用量裹覆土工布,管底倾斜度控制在5%以内。

桥面铺装采用300mm 厚的C50 防水混凝土结构,拱顶侧墙内填筑轻质泡沫混凝土,桥台侧墙内回填200mm 厚的5%水泥稳定粒料和C20 片石混凝土。桥面双向均设置1.5%横坡,顺桥向按照4m 间隔铺设110×5×1050mm 的PVC 排水管。

4 加固效果评价

4.1 加固后结构复核

应用MIDAS/Civil 有限元软件展开该空腹式拱桥维修加固后结构复核,有限元模型见图1。经比较,原汽-20 的设计荷载标准相当于现行《公路桥涵设计通用规范》(JTG D60—2015)中公路-Ⅱ级荷载[3]。为保证规范,分析软件和该桥梁使用状况的匹配,结构复核验算过程中主要采用《公路桥涵设计通用规范》(JTG D60—2015)中公路-Ⅱ级荷载。以施工阶段拱脚采用铰接形式、运营阶段拱脚采用固结形式为边界条件。

图1 拱桥结构复核计算模型

4.2 受力状态检测

为掌握加固方案实施后该空腹式拱桥实际受力状态,须判断桥梁加固后实际承载能力。在该桥梁加固完成后,由工程所在省交通工程质量检测中心进行与加固前相同试验荷载作用下桥梁承力构件主拱肋在控制截面处的刚度、强度等测试及裂缝发展情况检查。结合桥梁实际及河床地形,选择第1 孔边跨展开静力荷载试验,采用两辆30t 重型车辆加载,在等效荷载原则下,将所计算出的等代荷载内力值与活载作用下的理论内力值进行对比。

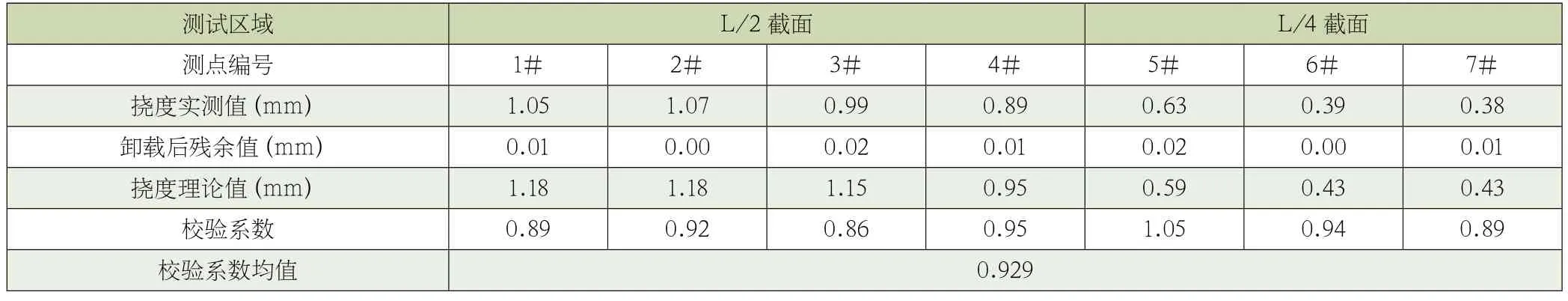

静力荷载试验的内容包括拱顶截面各片肋底钢筋应变、挠度,拱脚截面各片肋底混凝土应变及拱脚水平位移,裂缝闭合程度等。跨中截面测点挠度及控制截面测点应力检测结果详见表1和表2。

表1 跨中截面测点挠度检测结果

表2 控制截面测点应力结果

根据以上测试结果,挠度和应变校验系数均值分别为0.929和0.79,取值均小于1.0;试验荷载作用下L/2 截面实测挠度最大值为1.07mm,小于1.18mm 的理论挠度值和L/800 的最大限值,卸载后残余挠度值最大为0.02mm,对应的相对残余挠度为1.8%,远比规范所规定的20%限值小。

5 结语

综上所述,该空腹式拱桥采用本文所提出的加固维修方案后,行车时的动力响应明显减弱,桥梁结构动刚度、整体性和稳定性明显加强,承载力大大提升,达到了现行规范中公路-Ⅱ级荷载标准。该桥梁加固维修施工于2021 年7 月完成,经过近1 年的监测和观察,并无新的裂缝等病害出现,既有裂缝也基本闭合,再次证明所采取的加固工艺切实可行,也为同类型桥梁结构加固维修提供了经验借鉴。