灌浆材料类型对半柔性路面路用性能影响研究

田瑞乾, 王伟赫, 刘逢涛, 李冷雪, 汲治鹏

(1.邯郸中建恒质工程项目管理有限公司, 河北 邯郸 056004; 2.中建八局第二建设有限公司, 济南 250014;3.河北工程大学 土木工程学院, 河北 邯郸 056038)

半柔性路面SFP(Semi-flexible Pavement)指在空隙率20%~30%的开级配沥青混合料中灌入水泥浆体而形成的复合路面材料,其抗车辙效果理想[1-4]。灌浆材料约占SFP路面材料的20%~26%,对SFP路面的力学强度和路用性能影响较大[5-6]。姜雷等[7]采用正交试验法,确定了灌浆材料的最佳配合比。陈锋平等[8]制备了超早强型灌浆材料,并对SFP路用性能进行了室内试验及评价。赵炜[9]通过灌入自制高性能CA砂浆,制备出低温且抗裂性能良好的SFP材料。莫秋旭等[10]采用水泥、硅灰、粉煤灰等确定了灌浆材料配合比。程磊[11]采用多种试验分析方法研究了灌浆材料配合比,并给出了配合比设计方法,同时,对SFP材料进行了路用性能评价。周杰[12]利用不同聚合物乳液对灌浆材料进行了改性,并研究了最佳配合比。Bowen Fang等[13]研究发现,灌浆材料中添加丁苯胶乳可提高其与母体沥青的界面粘结性,并可有效降低SFP材料裂缝产生几率。Duanyi Wang等[14]发现灌浆材料添加羧基胶乳后,可明显提高SFP材料的抗车辙能力和低温抗裂性。张弛[15]将水性环氧树脂掺入灌浆材料,提高了SFP材料的抗裂性能。

综上分析,现有研究主要聚焦于SFP灌浆材料的工作性能改善,但灌浆材料类型对SFP路用性能影响的研究报道较少。本文制备了普通型、超早强型和抗裂型灌浆材料,通过灌注率、马歇尔稳定度试验、车辙试验、低温弯曲试验、浸水马歇尔试验及冻融劈裂试验,分析灌浆材料类型对SFP路用性能的影响。

1 半柔性路面材料配合比设计

1.1 水泥基灌浆材料配合比设计

采用P·O 42.5水泥、R·SAC42.5水泥、粒径不超过0.6 mm的机制砂、石灰岩磨细生产的矿粉、 Ⅱ级粉煤灰及微珠、UEA膨胀剂、OM301型聚羧酸母液稀释4.8(±0.1)倍配制的减水剂、甲酸钙、硼酸、比表面积为465 m2/kg的钢渣粉、二水石膏及乳化沥青等材料。通过正交及单掺和复掺方法,制备出普通型、超早强型及抗裂型灌浆材料。

在水灰比0.60、矿粉掺量5%、砂灰比0.20的基础上进行普通型、超早强型及抗裂型灌浆材料配合比设计。掺入7%粉煤灰,6%UEA,0.65%减水剂得到普通型灌浆材料;将P·O 42.5水泥和R·SAC42.5水泥按照13∶7质量比复掺,再掺入4%乳化沥青,10%粉煤灰微珠,0.12%硼酸,0.8%甲酸钙得到超早强型灌浆材料;掺入7%粉煤灰,0.65%聚羧酸减水剂,再掺入钢渣粉、二水石膏和R·SAC42.5水泥按照1∶(0.7~1.1)∶(0.6~0.9)混合的膨胀剂15%,得到抗裂型灌浆材料。参照《公路工程水泥与水泥混凝土试验规程》(JTG 3420—2020),实测其性能指标,结果见表1。

表1 灌浆材料各性能指标

1.2 母体沥青混合料配合比设计

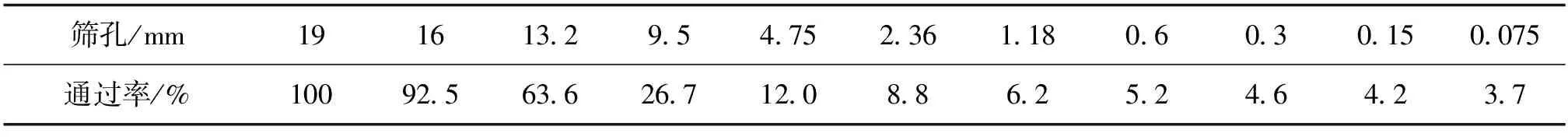

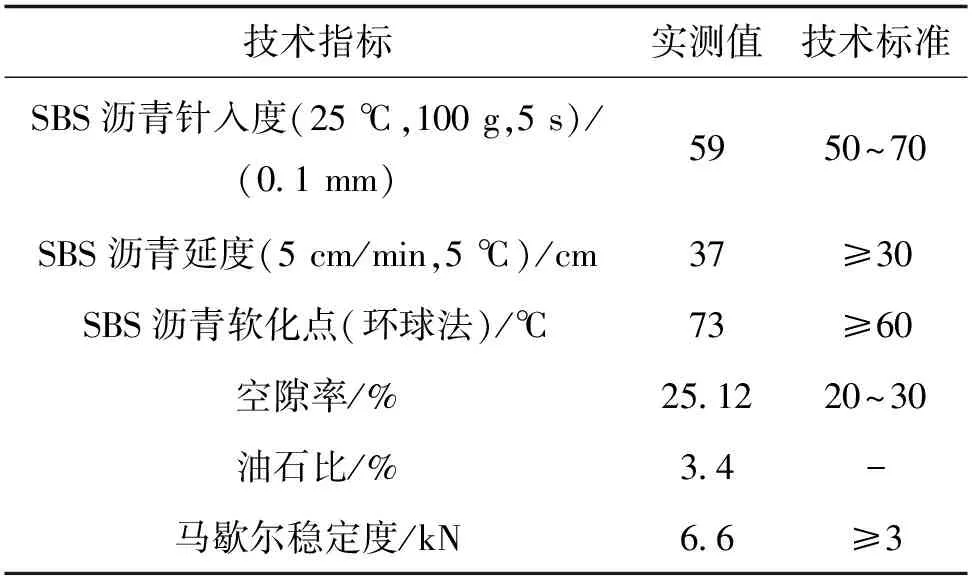

为研究灌浆材料类型对路用性能影响,母体沥青混合料级配采用课题组固定级配,见表2。根据表2级配,采用SBS改性沥青、玄武岩集料以及石灰岩磨细生产的矿粉制备大空隙母体沥青混合料,如图1所示。根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011),测试SBS沥青以及大空隙母体沥青混合料各项性能指标,结果见表3。

(a) 车辙板试件

表2 矿料级配

表3 大空隙母体沥青混合料性能指标

1.3 半柔性路面材料成型

1) 准备工作

(1) 马歇尔试件需用脱模机将母体一端与试模一边顶至平齐;(2) 车辙试件则需先进行脱模刷油处理,以便后期脱模养护;(3) 灌浆前采用黄油协同塑料薄膜密封,防止漏浆。

2) 制模

(1) 母体沥青混合料低于50 ℃时即可进行灌浆;(2) 在模具内灌浆时,采用磁吸式振动台辅助灌浆,以确保灌浆密实,使用毛刷反复刮刷试件表面,以防止空隙阻塞;(3) 灌浆完成后,使用毛刷刷除表面多余浆体材料,并用抹布将试件表面擦露出粗骨料的构造深度;(4) 灌浆-抹面完成后,将试件放至养护箱进行养护。

2 半柔性路面材料灌注率分析

2.1 灌注率计算

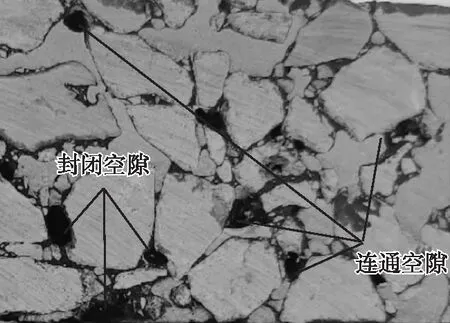

母体沥青混合料的空隙一部分是连通空隙,一部分是封闭空隙,灌浆材料无法灌入封闭空隙。因此,SFP材料灌注率无法达到100%,SFP材料的灌注率按式(1)进行计算。

(1)

式中:P灌为灌注率,%;m1为灌浆前试件连同试模总质量,g;m2为灌浆后试件连同试模总质量,g;V为试件总体积,cm3;V1为试件空隙率,%;ρ灌为灌浆材料密度,g/cm3。

2.2 灌注率结果及分析

以马歇尔试件为计算对象,为减小误差,每组进行3次计算,按照式(1)进行灌注率计算,各类型灌浆材料灌浆所得数据以及实际灌注率见表4。

表4 各类型灌浆材料灌注率

表4数据表明,3种灌浆材料均能达到规范要求的85%,3种灌浆材料灌注率均良好,且从高到低依次为抗裂型灌浆材料、超早强型灌浆材料、普通型灌浆材料,灌注率平均值分别为98.43%、97.66%、93.31%。

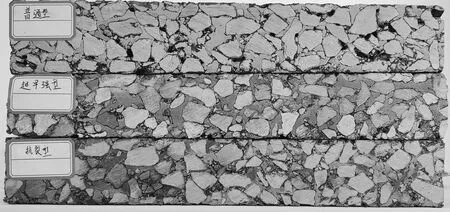

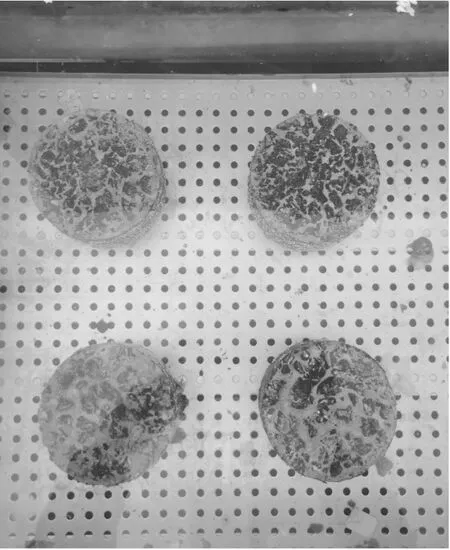

灌注3种灌浆材料且养护7 d后的车辙板纵向切割剖面如图2所示,封闭空隙和连通空隙示意如图3所示。图2中纵向切割剖面反应情况和灌注率计算结果相吻合,灌注普通型灌浆材料的剖面图中有多处黑色的小点,为灌注不饱满的位置,其灌注率最低。分析认为,黑色小点中也有一部分为封闭空隙,具体判断依据为剖面中黑点周围是否有沥青或集料封堵,如无封堵且有灌浆材料部分处于黑点区域,即为连通空隙,若有封堵即为封闭空隙,此空隙灌浆材料无法进入,因此不能认为试件未灌满。图2中灌注普通型灌浆材料的SFP材料中存在一些空隙未灌满,而灌注其余2种灌浆材料的SFP材料剖面中几乎没有空隙,尤其灌注抗裂型灌浆材料的SFP材料剖面饱满。综合表4和图2可知,超早强型和抗裂型灌浆材料提高了灌注率,在一定程度上可保证SFP质量。

图2 灌注不同类型灌浆材料的半柔性路面车辙板剖面

图3 封闭空隙和连通空隙示意

3 半柔性路面材料高温稳定性能分析

3.1 马歇尔稳定度试验

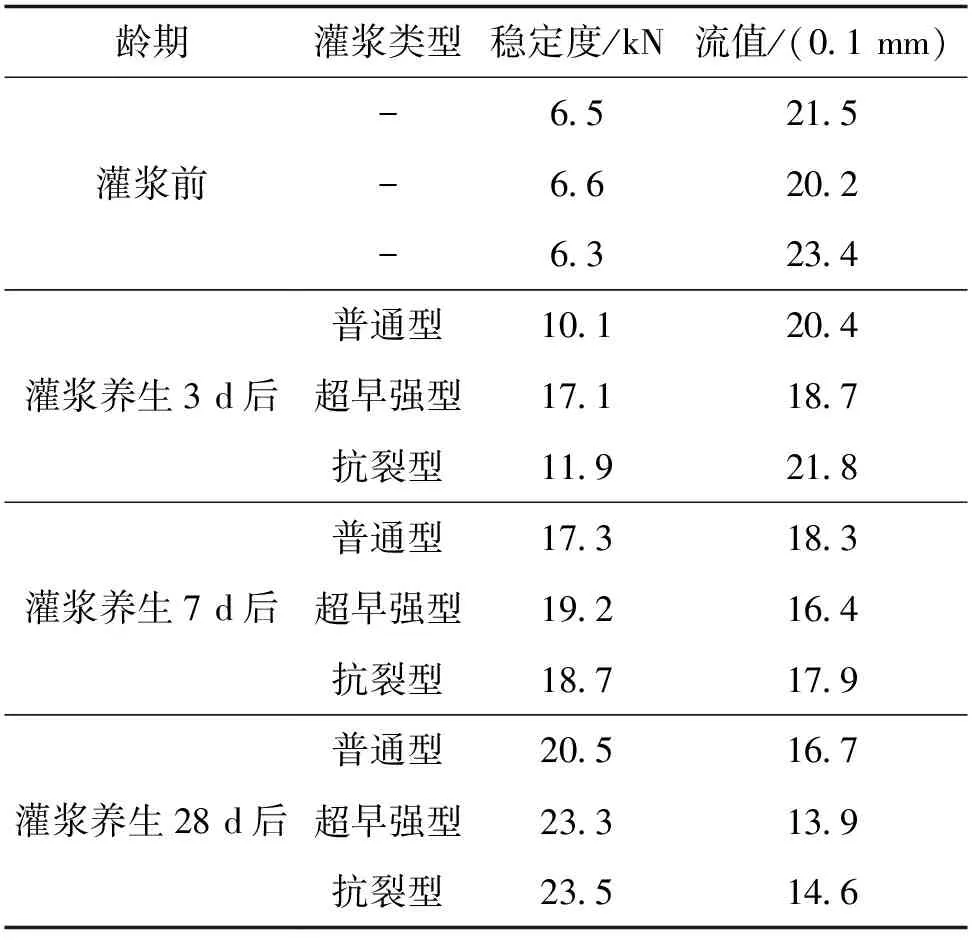

采用不同类型灌浆材料灌浆后,在温度(20±0.5) ℃、相对湿度≥95%的恒温恒湿条件下养护3 d、7 d和28 d后进行马歇尔试验。试验对比了不同类型灌浆材料对SFP材料强度和变形能力的影响,并将母体沥青混合料的稳定度和流值与灌浆后在温度(20±0.5) ℃、相对湿度≥95%的恒温恒湿条件下养护3 d、7 d和28 d的马歇尔稳定度和流值进行对比,每组试验进行4组平行试验,试验结果平均值见表5。

表5 灌浆前后试件马歇尔稳定度试验结果

由表5可知,灌浆材料的灌入大大提高了马歇尔稳定度,但流值却减小。马歇尔稳定度试验表明:1) 灌浆材料可明显提高SFP材料的高温稳定性能,且灌注同种灌浆材料的马歇尔稳定度随着养护龄期增长而逐渐变大,流值不断减小,这意味着水泥浆体随养护龄期增长引起的强度增长可在马歇尔稳定度指标上体现出来,即随龄期增长,SFP刚度越来越大,因此流值在减小;2) 3种灌浆材料对SFP材料力学强度贡献有所不同,从SFP材料的马歇尔稳定度来看,超早强型>抗裂型>普通型;3) 养护3 d的数据显示,灌入超早强型灌浆材料的马歇尔稳定度在前期增长较快,流值减小较多,这与灌浆材料强度形成速度有关,超早强型灌浆材料具有极高的早期强度;4) 养护28 d的数据显示,3种类型SFP材料的马歇尔稳定度略有不同,灌入抗裂型灌浆材料的马歇尔稳定度超过了超早强型的,这与抗裂型灌浆材料增强了SFP抗裂性能有关。

3.2 车辙试验

采用不同类型灌浆材料灌浆后,在温度(20±0.5) ℃、相对湿度≥95%的恒温恒湿条件下养护3 d、7 d后进行车辙试验,如图4所示,每组试验进行3组平行试验,结果见表6。

(a) 车辙试验中

表6 灌浆后车辙试验结果

由表6可知,在养生3 d后,SFP材料的动稳定度均达到28 000次/mm,相同养护时间下,从3 d动稳定度角度看,SPF材料高温稳定性能超早强型>抗裂型>普通型;7 d动稳定度结果显示,灌入同种灌浆材料的动稳定度较3 d提高不多,这表明SFP材料高温稳定性极强,普通车辙试验一般只能达到60 ℃,也就是一般情况下夏季路面的最高地表温度。因此,要想进一步确定SFP材料的抗车辙能力,一是对车辙试验机进行改进,二是采用其他更为精密的试验仪器。

4 半柔性路面材料低温抗裂性能分析

4.1 低温弯曲试验

低温弯曲试验中,抗弯拉强度、最大弯拉应变和弯曲劲度模量为主要评价指标,低温状态下,抗弯拉强度和最大弯拉应变越大,弯曲劲度模量越小,混合料抗裂性能越优异。3个指标应根据式(2)~式(4)进行计算。低温弯曲试验过程示意如图5所示。

(a) 小梁试件切割

(2)

(3)

(4)

式中:RB为抗弯拉强度,MPa;εB为最大弯拉应变;SB为弯曲劲度模量,MPa;b为小梁跨中断面宽度,mm;h为小梁跨中断面高度,mm;L为小梁跨径,mm;PB为小梁破坏时峰值荷载,N;d为小梁破坏时跨中挠度,mm。

4.2 低温弯曲试验结果及分析

该试验在母体车辙板中灌入不同种灌浆材料,养护3 d、7 d、28 d和60 d后,将其切割成尺寸为250 mm×30 mm×35 mm的小梁试件,并在-10 ℃条件下养护6 h,每组试验进行4次平行试验,加载速率为5 mm/min,加载方式为三点弯曲,试验环境也保持在-10 ℃,试验结果见表7。

表7 不同养护龄期的SFP低温抗裂性能指标

由表7可知,灌注同种灌浆材料时,随养护龄期增加,SFP抗弯拉强度和最大弯拉应变也增加,说明龄期增加,SFP材料低温抗裂性能增强,且28 d后趋于稳定。养护龄期少于28 d时,灌注超早强型灌浆材料的SFP低温抗裂性能最好,而当养护龄期超过28 d后,抗裂型SFP材料低温抗裂性能超越了灌注超早强型灌浆材料的SFP材料。分析认为,超早强型灌浆材料早期强度高,水化速度快,硫铝酸盐水泥水化产物生长导致微膨胀,增强了母体与灌浆材料的交叉程度,且其中的乳化沥青破乳增强了母体与灌浆材料之间的界面强度,而SSBEA的后期补偿收缩能力较强,其水化产生的针状钙钒石,刺穿沥青膜,并在矿料表面联结生长,增强了大空隙母体和灌浆材料的界面结合强度,因此SFP路面材料低温抗裂性能在后期增加。综上,灌注抗裂型灌浆材料和超早强型灌浆材料均可有效提高SFP路面抗裂性能,但灌注抗裂型灌浆材料更有利于提高SFP后期低温抗裂性能。

5 半柔性路面材料水稳定性能分析

5.1 浸水马歇尔试验

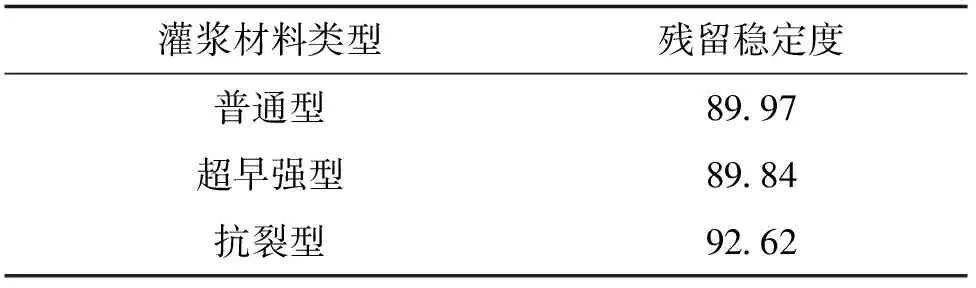

采用不同类型灌浆材料灌浆后,进行浸水马歇尔试验,在相同级配及空隙率的母体中分别灌入不同类型灌浆材料,养生7 d后依据图6进行浸水马歇尔试验,研究不同类型灌浆材料对SFP的水稳定性能,试验结果见表8。

(a) 试件浸水

表8 浸水马歇尔试验结果 %

由表8可知,灌入3种灌浆材料后,相应SFP材料残留稳定度均超过85%,且抗裂型>普通型>超早强型。灌入普通型和超早强型灌浆材料的SFP材料残留稳稳定度接近,相较马歇尔稳定度试验,发现灌入普通型灌浆材料后,其SFP材料抗水损性能较灌入超早强型灌浆材料时要好。分析认为,超早强型灌浆材料虽然灌注效果更好一些,但是其强度发展快,在早期就基本完成全部水化,而普通型灌浆材料水化较慢,在浸水过程中,高温高湿的养护环境促进了其水化反应,因此,出现了普通型>超早强型的现象。而抗裂型灌浆材料在高温高湿环境中会加快抗裂剂水化和水泥水化,且前文分析过其灌注效果最佳,因此,灌入抗裂型灌浆材料后的SFP材料水稳定性能更强。

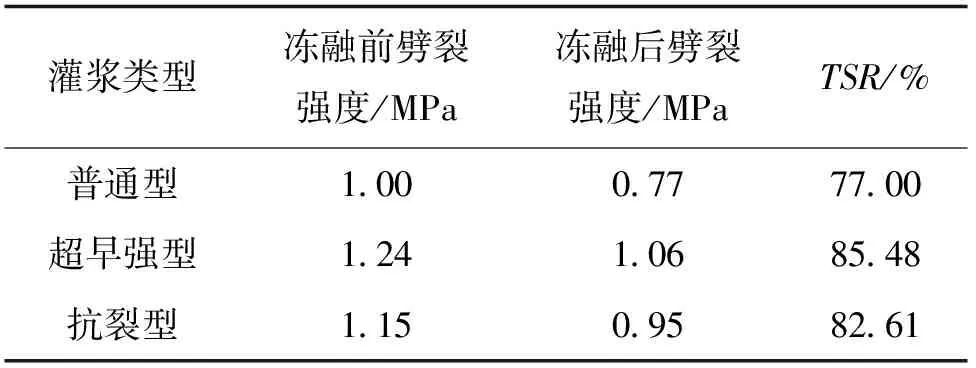

5.2 冻融劈裂试验

采用不同类型灌浆材料灌浆后,进行冻融劈裂试验,在相同级配及空隙率的母体中分别灌入普通型、超早强型和抗裂型灌浆材料,养生7 d后进行冻融劈裂强度试验,如图7所示。

(a) 试件冰冻

灌入不同类型灌浆材料后的SFP材料冻融劈裂试验结果见表9。从表9可知,灌入超早强型和抗裂型灌浆材料的SFP材料劈裂强度均高于灌入普通型灌浆材料的SFP材料。相较浸水马歇尔试验,灌入超早强型灌浆材料的SFP材料的抗冻融性能更好。分析认为,普通型灌浆材料的可灌性相较另外2种灌浆材料差,灌浆不充分导致空隙多,低温情况下,水侵入结冰膨胀,这使SFP材料内部微裂纹发生,水融化后,空隙变大,如此恶性循环,造成水损病害。而灌入超早强型和抗裂型灌浆材料的SFP材料的灌入率相对更高,水不容易侵入,因此,其冻融劈裂强度比TSR值更高。超早强型灌浆材料其中的硫铝酸盐水泥具有早强性能,可增强SFP材料抗冻性能,另外甲酸钙是一种低温早强剂,可促进低温下的水泥水化,因此,超早强型灌浆材料更适合低温下使用,灌入超早强型灌浆材料的SFP材料抗水损能力更强。

表9 灌入不同种灌浆材料后的冻融劈裂试验结果

综合浸水马歇尔和冻融劈裂试验结果,抗裂型灌浆材料可更好地保证SFP材料的水稳定性能。而普通型灌浆材料适用于天气暖热气候区,超早强型灌浆材料适用于昼夜温差大的气候区。

6 结论

本文灌注成型了3种SFP材料,并结合室内试验对SFP材料路用性能进行了研究,得出如下结论:

1) 超早强型和抗裂型水灌浆材料提高了灌注率,在一定程度上可保证SFP质量;灌注同种灌浆材料,随龄期增长,SFP刚度越来越大,高温稳定性能越来越好。

2) 灌注抗裂型灌浆材料和超早强型灌浆材料可有效提高SFP路面抗裂性能,而灌注抗裂型灌浆材料更有利于提高SFP后期低温抗裂性能。

3) 抗裂型灌浆材料可更好地保证SFP材料的水稳定性能,普通型灌浆材料适用于暖热多雨气候区,超早强型灌浆材料适用于昼夜温差大的气候区。