硝酸羟胺发动机喷注器特种流量分配方法

白梅杉,於希乔,陆文杰,姚天亮,李 森,韩 冲,邱 鑫

(1.上海空间推进研究所,上海 201112;2.上海空间发动机工程技术研究中心,上海 201112)

0 引言

肼及其衍生物被广泛地应用于航天单组元推进系统,但是肼类推进剂具有很强的毒性及吸入致癌性[1]。为保障航天员、地面操作人员的健康,避免推进剂泄漏可能造成的环境污染,发展无毒推进技术取代肼类推进技术近年来已经成为一种趋势[2-5]。HAN基推进剂通常由硝酸羟胺、添加剂和水等组成[6]。与肼类推进剂相比,HAN基推进剂具有不致癌、毒性低和维护简便快捷等优势[7-9]。

自20世纪90年代开始,国外对HAN发动机技术开展了大量研究[10-11]。2004年,美国空军实验室研究出了代号为AF-M315E的HAN基推进剂[12]。2012年,美国航空航天局对绿色推进飞行演示验证(GPIM)项目立项[13-15],研制的HAN发动机及其推进系统于2019年搭载SpaceX公司猎鹰重型火箭完成发射工作。2017年开始,俄罗斯的火炬设计局开展了1 N HAN发动机研究,完成了发动机地面和高空模拟热试车[16]。日本空间研究机构研制了代号为SHP163的HAN基推进剂[17-18],并且三菱重工研制的1 N HAN发动机已用于小卫星姿控推进系统[19]。日本石川岛播磨重工业株式会社(IHI)宇航研究中心还运用3D打印技术研制了低成本的小型HAN发动机,后续也可能用于小卫星[20]。

上海空间推进研究所自1998年开始开展HAN发动机研制工作,但当时发动机启动工作所需预热温度较高,最终未装备飞行。通过20多年的攻关,研制的HAN发动机先于美国、日本、俄罗斯和欧洲等国在国际上首次实现了飞行应用,并初步完成了1~400 N推力型谱的研制[21-24]。其中,400 N发动机是国内研制的最大推力无毒单组元发动机,2020年为我国新一代载人飞船试验船返回舱精准返回提供了可靠动力,表明上海空间推进研究所初步掌握了无毒单组元发动机推力放大设计技术;多种推力发动机基于我国新一代运载火箭辅助动力无毒化的需求开展了工程样机研制。

喷注器是单组元发动机中一个十分重要的元件,其设计状态影响了发动机的工作稳定性、效率和寿命等。单组元发动机喷注器主要有莲蓬式(淋浴式)喷注器、多孔材料喷注器和穿入式喷注器3种类型。其中,莲蓬式喷注器具有加工简单、成本低、适应范围广等特点,因此目前绝大部分单组元发动机均采用这种喷注方案[25]。本文的研究对象也是莲蓬式喷注器。

传统单组元肼发动机内装填了自发型催化剂,液体推进剂接触催化剂后在非常短的时间和空间(热状态反应时间小于10 ms,空间长度小于5 mm)内完成催化反应生成高温气体。因此,常规肼发动机喷注器设计的一个重要准则是使推进剂喷入催化床的分布尽可能均匀。

一般而言,HAN基推进剂的催化分解速率比肼更慢(达1~2个数量级),并且HAN基推进剂燃烧温度比肼更高[26-27],所以HAN发动机工作一段时间后,催化剂效能进一步下降,使得两种推进剂在发动机内流动传热特性不同。因此,HAN发动机需要根据自身特点设计相匹配的喷注器。

本文对HAN发动机工作过程中推进剂流动传热特性进行了分析,提出了与之相匹配的特种流量分配喷注器设计理论,并进行了发动机热试车对比试验验证与分析。

1 HAN发动机结构及工作时催化床特性

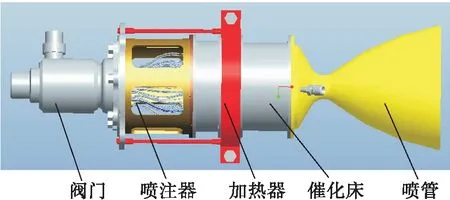

HAN发动机主要由阀门、喷注器、催化床、加热器和喷管等组成,其中喷注器包括集合器、支架、毛细管和喷注板等结构。HAN发动机示意图如图1所示,喷注器具体结构如图2所示。

图1 HAN发动机结构示意图

图2 喷注器结构示意图

HAN发动机工作时,单组元HAN基推进剂在挤压气体的作用下通过阀门进入喷注器,经喷注器多根毛细管的流量分配后进入预先加热的催化床,液体HAN基推进剂在催化床内发生相变、催化分解和催化燃烧等物理化学反应,产生的高温燃气从喷管高速排出,从而为航天器在空间提供飞行机动或姿态控制的推力或冲量。

推进剂喷入催化床前在喷注器内有一个经过多根毛细管的流量分配过程。毛细管出口端与喷注板通过钎焊固定连接,因此喷注板上与毛细管连接的小孔位置最终决定了推进剂进入催化床的几何分布。图3为传统单组元肼发动机喷注板上小孔分布典型示意图,目标是使推进剂分布均匀。

图3 单组元肼发动机喷注板上小孔分布典型示意图

肼推进剂催化分解速率非常快,在发动机内,冷的液体推进剂从喷注器喷入催化床后会在非常短的时间和空间内完成催化反应生成高温气体。

HAN基推进剂催化分解速率比肼慢得多,因此HAN基推进剂喷入发动机催化床后,将先以液体形式在催化床内流动一小段距离,该过程推进剂温度升高并会发生相变等物理变化,当推进剂温度升高到一定程度后才会与催化剂发生剧烈的催化分解/燃烧反应生成高温气体。因此,HAN发动机催化床内推进剂流动传热特性与肼发动机不同,而HAN发动机喷注器对推进剂的流量分配方案需根据HAN发动机催化床内推进剂流动传热特性进行优化设计。

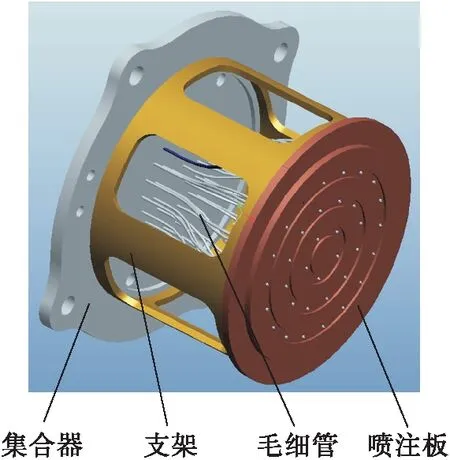

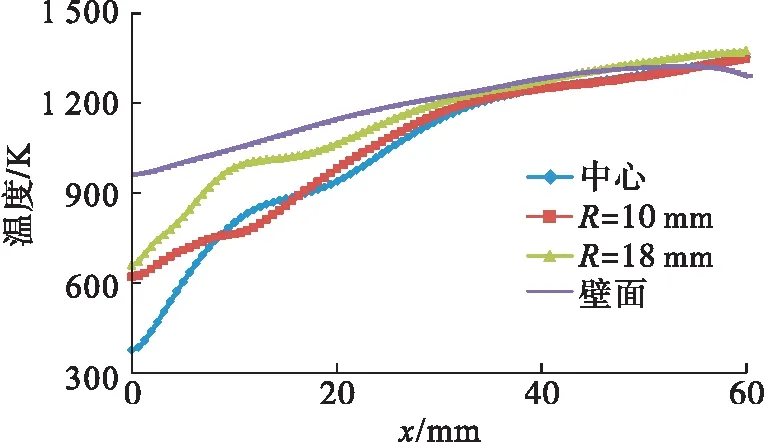

本研究团队曾经对60 N HAN发动机催化床内流动传热特性进行了仿真计算研究[26],HAN发动机喷注器采用的是传统肼发动机喷注器设计方案,即均匀分配设计方案,仿真计算的发动机位置示意图如图4所示,典型结果如图5和图6所示。

图4 仿真计算的发动机位置示意图

图5 催化床内不同位置HAN质量分数分布

图6 催化床内不同位置温度分布

可以看出,靠近喷注板(图5和图6中x=0 mm处为喷注板与催化床接触的位置)的催化剂前床(x=0~20 mm),中心位置温度比边缘更低,反应物转化率中心位置比边缘更低,反应物质量分数中心位置比边缘更高。这可能是由于HAN基推进剂喷入发动机催化床后,冷的液体推进剂在催化床内吸热升温以及发生相变等过程,使得催化剂前床温度大幅下降,然而催化剂前床壁面温度可通过催化剂后床壁面高温热返浸维持一个相对较高温度,因此中心温度比边缘更低;又由于温度越高,化学反应速率越快,因此反应物质量分数中心位置比边缘更高。

本研究团队近年研究发现,该现象不仅在60 N HAN发动机中出现,而且在其他推力如5 N、25 N和150 N等发动机上均存在类似现象。因此,HAN发动机喷注器如果采用传统肼发动机均匀分配喷注器方案,那么催化床推进剂载荷反而更不均匀(中心载荷高、边缘载荷低),中心温度低,推进剂反应速率慢,而靠近发动机壁面的高温区又得不到充分利用,显然这对发动机工作寿命和稳定性不利。

针对HAN发动机工作特性,本文提出了一种“外密内疏”的推进剂流量分配方案,即从边缘至中心,分配的推进剂流量逐渐减小,这样可以充分利用边缘处高温促进推进剂的分解反应,从而可以提高发动机工作寿命和稳定性。

2 HAN发动机特种流量分配喷注器设计方法

如前文所述,喷注板上与毛细管连接的小孔位置最终决定了推进剂进入催化床的几何分布。因此,HAN发动机喷注器流量分配设计就是对喷注板上小孔几何分布的设计。

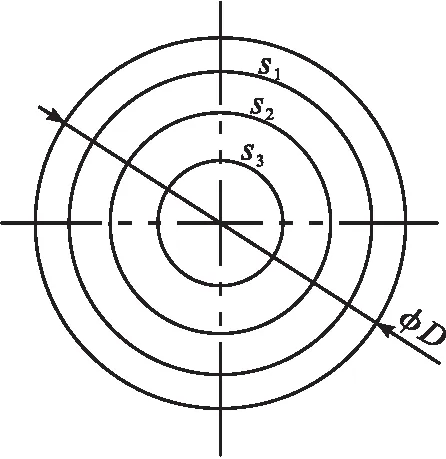

喷注板上小孔几何分布示意图如图7所示,传统肼分解发动机为使推进剂分布均匀,则s1=s2=s3=…=t,其中t为分布在圆周上两喷注孔之间的距离,sn为第n圈与第n-1圈(n=1时,第n-1圈为喷注器直径D的同心圆)之间的距离。不同圈孔之间的距离与每一圈两孔之间的距离相等。

图7 推进剂分布同心圆示意图

由前文分析可知,如果推进剂是均匀进入催化床,则对于HAN发动机而言,其催化床载荷分布不均匀且中心载荷比边缘更大,对发动机稳定工作和工作可靠性不利。为提高HAN发动机工作可靠性,需创新性设计一种“外密内疏”的推进剂流量分配方案。

设喷注器直径为D,喷管总数目N,从外至内,喷管分布越来越稀疏,即从外至内,同心圆之间的距离逐渐增加,各圈喷孔间距也逐渐增加,定义第n圈喷孔间距离为tn,第n圈与第n-1圈之间的距离为sn。

为了保证局部均匀性,给定从外至内的第n圈喷孔间距等于第n圈与第n-1圈(n=1时,第n-1圈为喷注器直径D的同心圆)之间的距离,则t1=s1,t2=s2,…,tn=sn,并且定义s1,s2,…,sn之间的关系为s1=t1,s2=t2=c2s1,…,sn=tn=cns1。

一般地,cn≥cn-1≥…≥c2≥c1=1,则从外至内,第1圈至第n圈分布圆直径分别为

(1)

从外至内,第1圈至第n圈内喷孔间距分别为

(2)

推导可得

(3)

特别地,当c1=c2=…=cn=1时,式(3)退化为式(4),即传统单组元肼分解发动机喷注器均匀分配的计算公式[25]。

(4)

由式(2)和式(3)可得

(5)

针对新型无毒单组元HAN发动机工作特性,上述内容给出了非均匀喷注方案设计的一般计算方法,即只要明确c1,c2,…,cn的值或它们之间的关系,就可计算并设计出“外密内疏”喷注器结构。

一般地,cn的取值范围为1.0~1.5。当cn=1.0时,为传统均匀分布;当cn>1.5时,流量分配将过于不均匀,此时同样会对发动机工作稳定性和寿命产生负面影响。具体取值可按推进剂在催化剂上的点滴反应时间来选取[21]。点滴反应时间越短,则反应速率越快,设计就越可以与常规肼发动机均匀分配接近,cn取值就越接近1;反之,cn取值就越接近1.5。根据经验可得:当推进剂点滴反应时间不大于60 ms时,取cn=1;当推进剂点滴反应时间不小于500 ms时,cn的最大值可取1.5;当推进剂点滴反应时间为250 ms左右时,cn的最大值可取1.25左右。

目前研制的HAN基推进剂点滴反应时间一般为200 ms左右,因此cn的最大值约1.2。

3 发动机热试车对比试验验证

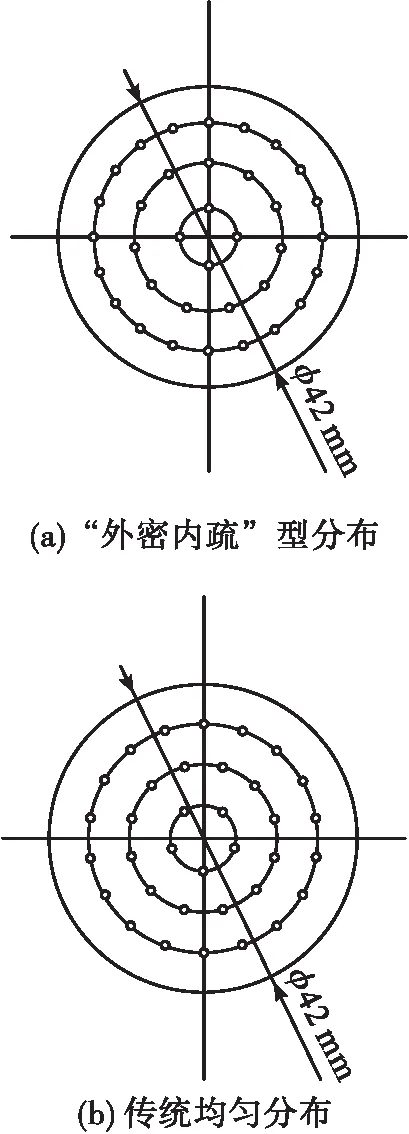

为验证本文提出的“外密内疏”喷注器方案的合理性,对采用传统肼发动机均匀分配方案喷注器的60 N HAN发动机和新型“外密内疏”特种流量分配方案喷注器的60 N HAN发动机进行了对比试验验证。

60 N HAN发动机喷注器采用35根毛细管对推进剂进行分配,因此喷注板上对应有35个小孔。35个小孔共分为3圈,对于传统均匀分配方案的喷注器,有

c1=c2=c3=1

(6)

对于“外密内疏”型喷注器,给定的非均匀参数为

(7)

即

c1=1,c2=1.1,c3=1.21

(8)

喷注器直径D=42 mm(与催化床内径相等),针对流量分配,两种喷注器中喷注板上的35个小孔均分成3圈,小孔分布的设计参数如表1所示,两种方案喷注板上小孔分布示意图如图8所示。

表1 两种方案喷注板上小孔分布参数

图8 两种方案喷注板上小孔分布示意图

两发动机除喷注器流量分配方案不同外,其他条件均相同,如催化床结构和尺寸相同,使用的催化剂均为华东理工大学研制的BH160催化剂,并且热试车试验用的推进剂均为北京航天试验技术研究所研制的SH113推进剂,试车过程也相同。

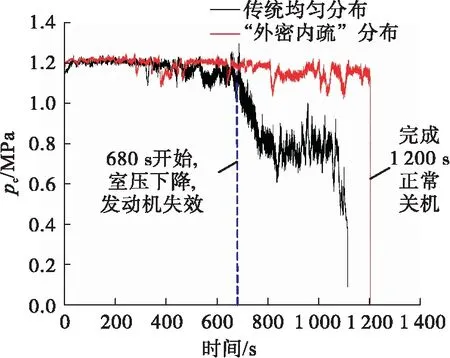

在其他条件相同的情况下,两发动机长稳态工作性能如图9所示,可以得出以下结果。

图9 两种不同喷注器的60 N HAN发动机长稳态工作性能

1)对于采用传统肼发动机均匀分配方案喷注器的60 N HAN发动机,不能完成1 200 s稳态工作,并且在工作680 s之后,发动机室压几乎呈直线下降,则此时发动机失效,寿命终止。

2)对于采用新型“外密内疏”特种流量分配方案喷注器的60 N HAN发动机,可较平稳地完成1 200 s稳态工作,并且工作结束时,发动机性能几乎没有下降,说明发动机稳态工作时间可达1 200 s甚至更长时间。

通过对比分析可以发现,HAN发动机采用新型“外密内疏”特种流量分配方案喷注器,稳态工作寿命至少可提高75%。

4 结束语

HAN基推进剂催化分解速率比肼慢1~2个数量级,其喷入发动机后先以液体形式在催化床内流动一段距离,使得HAN发动机催化床内推进剂流动传热特性与肼发动机不同。

研究发现,如果喷注器借用传统均匀分配的设计方案,那么推进剂将在催化床中心载荷更高,反而使得发动机催化床载荷不均匀,并且中心温度低、反应速率低,而边缘的高温得不到充分利用,该结果显然影响发动机工作寿命和稳定性。针对HAN发动机喷注器采用传统设计方案容易引起催化床中心过载的问题,本文创新性地提出了一种“外密内疏”流量分配喷注器设计方法,并给出了该方法的设计理论。

为验证该设计方法的有效性,对采用传统肼发动机均匀分配方案喷注器的60 N HAN发动机和新型“外密内疏”特种流量分配方案喷注器的60 N HAN发动机进行了对比试验验证。结果表明,HAN发动机采用新型特种流量分配方案喷注器,可提高75%以上的稳态工作寿命,具有良好的工程应用前景。