涤纶/棉/苎麻赛络包芯纱的纺制及其性能测试

王晓梅,何巧英,温南华

(五邑大学 纺织材料与工程院,广东 江门 529020)

苎麻纤维具有强度高、抗菌抑菌以及良好的吸放湿和透气性能,其吸湿透气性能是棉纤维的3倍及以上,用其制作的夏季衣物、袜子和鞋垫等纺织品深受大家的喜爱。但是苎麻纤维初始模量大、硬挺,成纱毛羽多,用其制作的贴身面料有较强的刺痒感,且苎麻纤维断裂伸长率低,断裂功小,弹性回复性差,使得苎麻织物的耐磨性和抗皱性也较差。

为降低纯苎麻产品的刺痒感,提高其服用性能,部分研究人员通过烧毛、柔软剂处理、纤维素酶减量处理、包缠、包芯、混纺等方法研究苎麻织物的毛羽问题[1]。其中化学整理方法一定程度上会破坏苎麻纤维的强力且处理过程会对环境产生消极的影响[2-4],相较之下包缠、包芯和混纺等物理方法能有效避免这些问题,但目前的相关研究中大都未考虑采用超细纱芯,也未考虑成纱的花式外观[5-6]。

赛络纺纺纱方法有助于减少成纱的毛羽,提高成纱条干均匀度和成纱强度[7-8],使用2种不同颜色的粗纱进行赛络纺可以使成纱具有特殊的外观风格。因此,本文以热水溶解苎麻/维纶混纺纱得到的超细苎麻纱为纱芯,1根有色涤纶粗纱和1根本色棉粗纱为外包纤维,采用赛络纺的方式在环锭细纱机上纺制涤纶/棉/苎麻包芯纱,以覆盖苎麻纱的毛羽,改善苎麻产品触感粗糙的缺点,并通过外包纤维中的涤纶改善后期织造织物的抗皱性,棉纤维保持后期织造织物的吸湿透气性。

1 实验部分

1.1 材料和设备仪器

材料:苎麻/维纶(55/45)混纺纱(本色,Z捻,18.2 tex,退维后10 tex,江西恩达麻世纪科技股份有限公司);棉粗纱(本色,705 tex,自制);涤纶粗纱(蓝色及红色,723 tex,自制)。

仪器:CMY-310三目正置透反射金相显微镜(北京世纪科信科学仪器有限公司);切片器(自制);HFX-A4小型棉纺细纱机(苏州市华飞纺织科技有限公司);ZXB63高速并纱机(嵊州市宗鑫纺织机械有限公司);YG155A纱线捻度机(南通三思机电科技有限公司);Y731D抱合力机(宁波纺织仪器厂);YG172A纱线毛羽测试仪(陕西长岭纺织机电科技有限公司);YG136电容式条干均匀度仪(陕西长岭纺织机电科技有限公司);纱线强伸度仪XL-2(上海新纤仪器有限公司)。

1.2 纱芯的制备

直接纺制的纯苎麻纱通常直径较粗,作为纱芯纺制包芯纱不仅容易露芯,而且最终成品包芯纱也较粗,因此本文将苎麻/维纶混纺纱中的维纶溶解退维,获得超细苎麻纱作为纱芯。

实验过程中发现,直接退维后得到的超细苎麻纱毛羽纠缠现象严重,导致后续络筒(纱芯卷装需为筒子纱或管纱)时断头频繁,无法顺利操作。为解决该问题,先在环锭细纱机上对苎麻/维纶混纺纱初步包覆少量涤纶短纤维,然后再进行退维处理,外包的涤纶可覆盖苎麻毛羽,解决纠缠问题。包覆涤纶的参数为前罗拉线速度12 min/min、中罗拉线速度0.230 m/min、后罗拉线速度0.188 m/min、隔距块厚度7 mm,锭子转速5 700 r/min。退维处理时将包覆涤纶的苎麻/维纶混纺纱以绞纱形式先置于高压锅中蒸煮10 min,然后用90 ℃以上热水洗涤2 min,反复洗涤3次,最后烘干并络筒。

1.3 赛络包芯纱的纺制

1.3.1 不同捻度的包芯纱的纺制

1根涤纶粗纱和1根棉纤维粗纱作为外包纤维从后罗拉逐一向前喂入,1.2节中获得的1根纱芯不经过牵伸装置而是经过前罗拉和中罗拉间的固定导纱器与牵伸后的2种外包纤维须条汇集后从前罗拉输出,经加捻卷绕成纱。

纺纱时分别采用同向加捻(纱芯Z捻、包芯Z捻)和异向加捻(纱芯Z捻、包芯S捻)进行纺制,为获得更好的包覆效果,Z捻纺纱时导纱器偏左放置,S捻时偏右放置[6]。

涤纶/棉/苎麻包芯纱的纺制工艺为:前罗拉线速度15 m/min、中罗拉线速度0.230 m/min、后罗拉线速度0.188 m/min、粗纱间隔为1.5 mm,通过改变锭子转速(分别设为4 800、5 700、5 900、6 100、6 300 r/min),纺制出5种捻度不同但苎麻含量相同的涤纶/棉/苎麻赛络包芯纱(成纱线密度分别为43.7、45.4、44.8、46.5、44.5 tex)。

1.3.2 不同苎麻含量的包芯纱的纺制

因苎麻纱芯仅有一种,实验中通过细纱机前罗拉的线速度不同(其他罗拉线速度不变)来改变外包纤维含量,进而实现苎麻纤维含量的改变,前罗拉线速度越快,外包纤维量越少,成纱中苎麻纤维的含量越高。但在前罗拉线速度改变的情况下,即使同样的锭子转速,所纺得的纱线的捻度也不同,捻系数亦可能不同,进而苎麻含量对纱线性质的影响也就没有可比性。为此,本文先进行了4组预实验纺纱(对应4种苎麻含量的纱),确定不同苎麻含量对应的锭子转速,以保证纱线的捻系数相同。

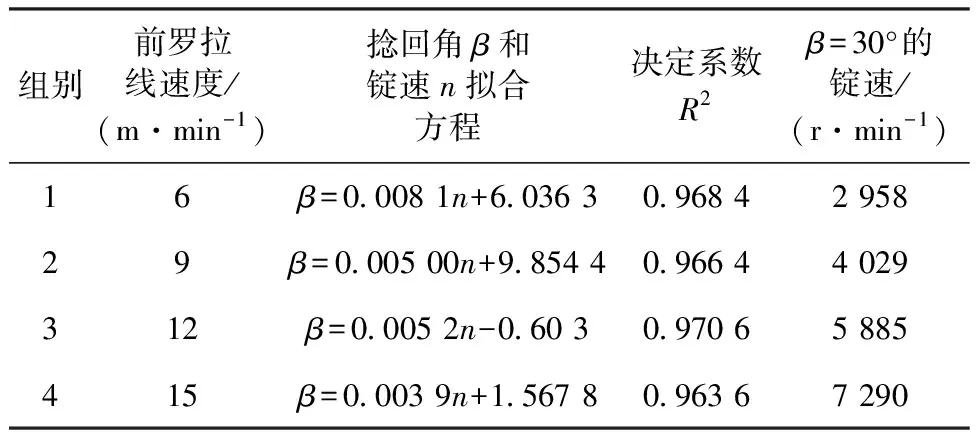

预实验中,后罗拉线速度固定为0.188 m/min,前罗拉速度设为6、9、12、15 m/min(得到4种含量的苎麻纱)。每种前罗拉线速度,分别纺出5种不同锭子转速下的纱线。使用量角器测量仪软件测试所纺纱线捻回角β,如图1所示。非连续性测试100个捻回角,取平均值。以锭子转速n为因变量,捻回角β为自变量,对预实验中4种前罗拉线速度的实验结果进行拟合。根据拟合方程将捻回角β定为30°,计算出纺各类纱线应设置的锭子转速,如表1所示。

表1 捻回角为30°时纱线的锭速Tab.1 Spinning speed calculated in the pre-test with twist angle of 30°

图1 纱线捻回角测试Fig.1 Test method for twist angle of core-spun yarn

根据表1计算出的锭子转速,正式实验纺制前罗拉线速度分别为6、9、12、15 m/min、锭子转速分别对应为2 958、4 029、 5 885、7 290 r/min的4种赛络包芯纱(其他工艺参数不变,即中罗拉线速度0.230 m/min、后罗拉线速度0.188 m/min),成纱捻回角β为30°、线密度经测试分别为86.2、63.4、53.8、44.4 tex。

1.4 测试与表征

1.4.1 外观测试

纱线外观通过智能手机HUAWEI P30(华为技术有限公司)的超级微距摄像功能进行观察并拍摄照片。

1.4.2 微观形貌测试

为了解涤纶的包覆是否会影响维纶的煮退效果,根据维纶和苎麻横截面的不同,采用数字式金相体视显微镜对退维苎麻纱进行切片观察[9]。实验时,用普通粘胶纤维包覆样品纱线,然后使用自制切片器进行切片,最后将载有切片的切片器放置于无限远光路系统的CMY-310三目正置透反射金相显微镜载物台上观察。

1.4.3 捻度测试与捻系数计算

采用一次退捻加捻法,使用YG155A纱线捻度机测试纱线的捻度,设置试样长度250 mm,转速800 r/min,非连续性测试7次,去除最大、最小值后取平均值。纱线捻系数的计算公式如下:

式中:αt为捻系数;Ttex为纱线的捻度,捻/(10 cm);Tt为线密度,tex。

1.4.4 苎麻纤维含量测试

拆解出涤纶/棉/苎麻纱线中的苎麻,称量后计算苎麻纤维的含量。

1.4.5 强伸性测试

使用纱线强伸度仪测试试样的断裂伸长率、断裂强力,设置夹持距离为250 mm、拉伸速度为250 mm/min,每组试样测试20次,取平均值。

1.4.6 耐磨性测试

将试样在Y731D抱合力机上“之”字型回绕10次(即抱合力仪器中有10段纱),测试时以10段纱有5段开始露出纱芯时对应的摩擦次数作为耐磨次数,每个样品测试7次,去除最大、最小值后取平均值。

1.4.7 毛羽测试

采用YG172A纱线毛羽仪对试样进行毛羽测试,测试片段长度10 m、测试速度30 m/min,每组试样测试5次,取平均值。

1.4.8 条干均匀度测试

使用YG136电容式条干均匀度仪,进行条干均匀度的测试,测试速度25 m/min,测试时间1 min。

2 结果与讨论

2.1 预包涤纶对维纶煮退效果的影响

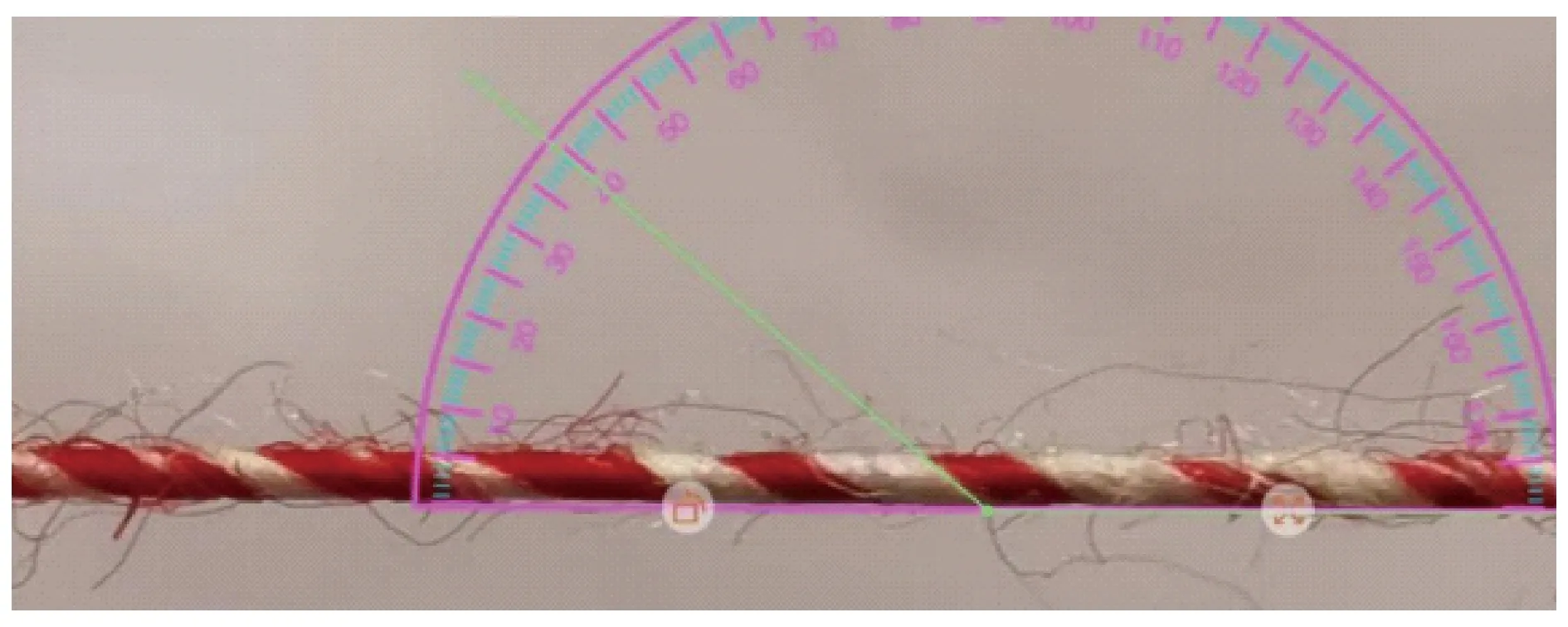

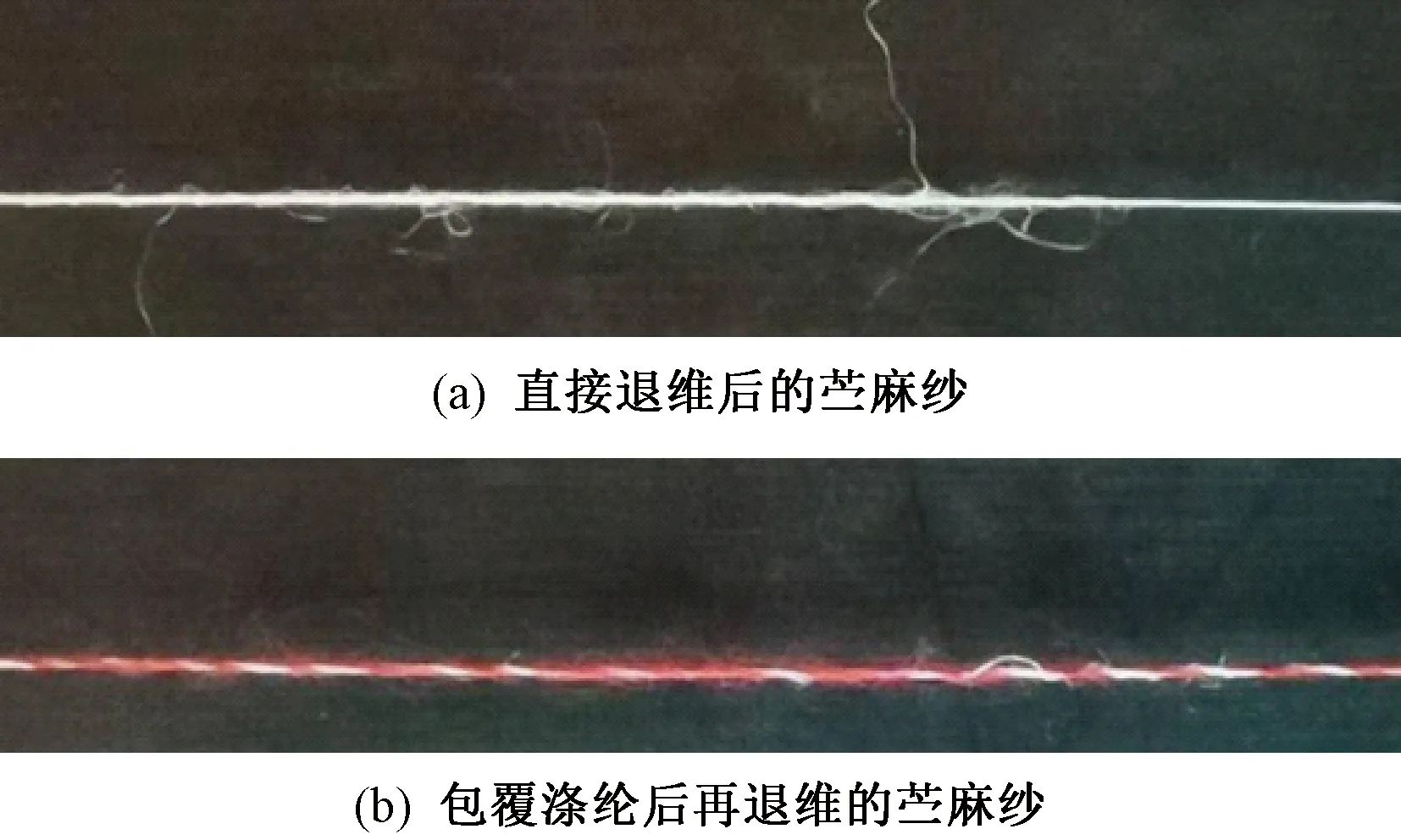

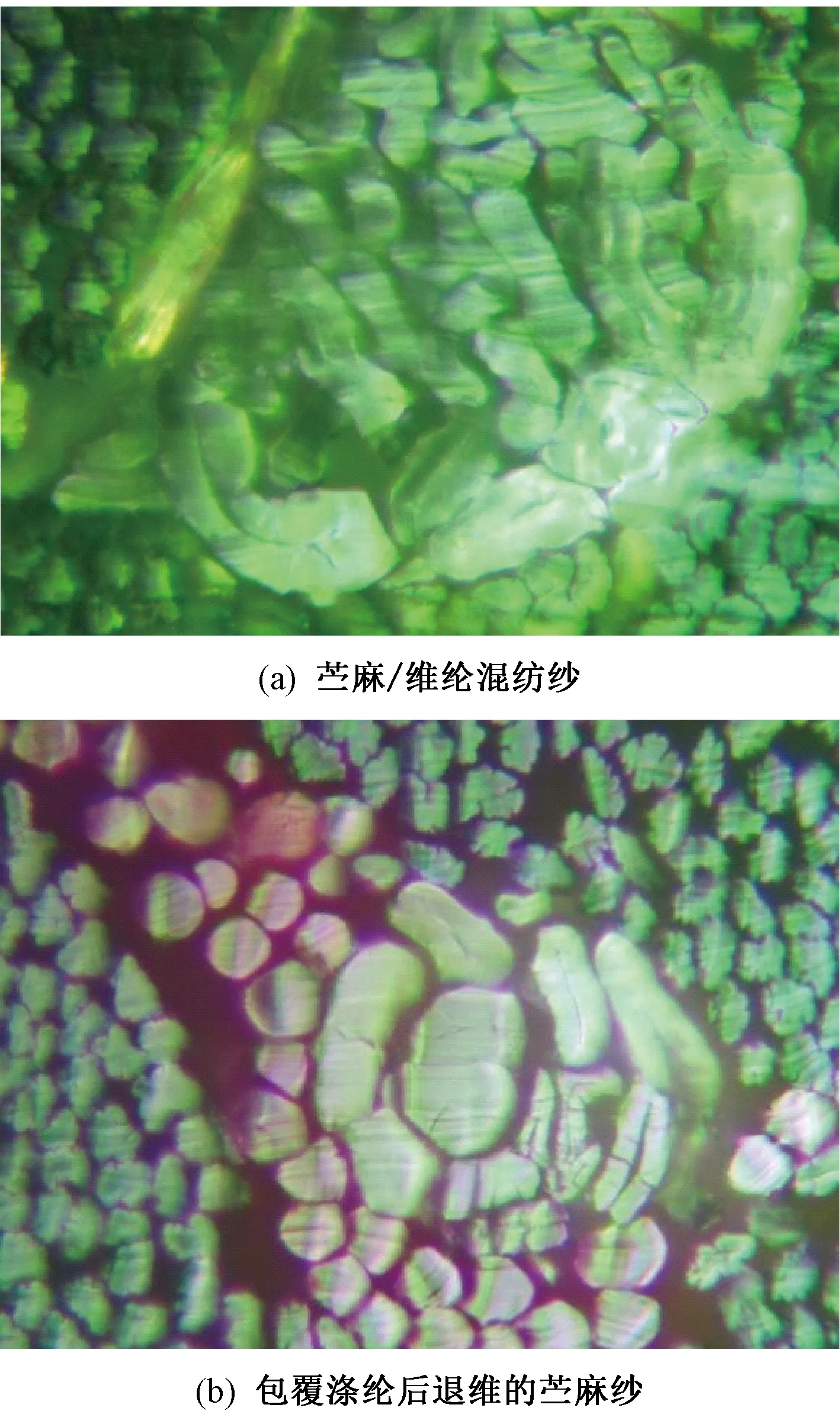

苎麻/维纶混纺纱直接蒸煮退维和包覆涤纶后退维获得的纱芯整体外观如图2所示。可以看出,包覆涤纶后获得的纱芯无较长的毛羽,有利于后续络筒和包芯纱的纺制。

图2 直接退维和包覆涤纶后退维的苎麻纱Fig.2 Ramie yarn with directly dissolving the vinylon(a) and dissolving vinylon in the ramie/vinylon yarn coated with polyester (b)

苎麻/维纶混纺纱直接蒸煮退维和包覆涤纶后退维获得的纱芯横截面如图3所示。从图3(a)可看到锯齿形横截面的粘胶、哑铃形横截面的维纶和胞壁上有裂纹的苎麻;而图3(b)中仅可以观察到粘胶、苎麻和横截面为圆形的涤纶,说明苎麻/维纶混纺纱先包覆涤纶再退维处理仍能将维纶完全退除。高压蒸煮溶解维纶时,热水容易渗透到纱体内部,使内部的维纶得以溶解,因此苎麻/维混纺纱预先包覆涤纶,并不影响维纶的退维效果。

图3 纱线横截面SEM照片`(× 400)Fig.3 SEM images of cross section structure of the ramie/vinylon blended yarn (a) and ramie yarn obtained by dissolving vinylon after coating polyester(b)

2.2 捻向对包芯纱外观的影响

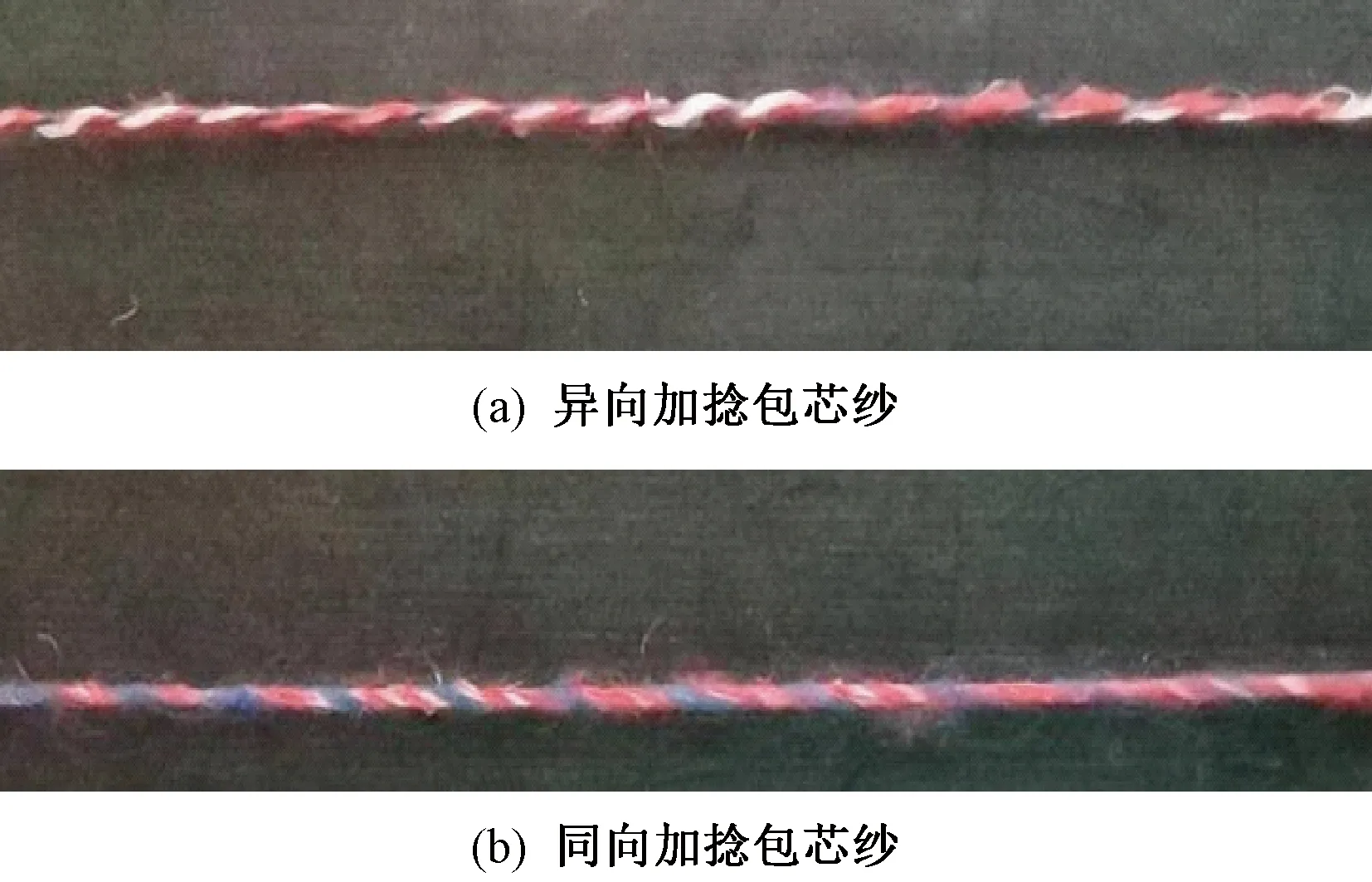

为便于观察包芯纱纺制时的捻向对成纱外观的影响,试纺时采用蓝色和红色2种颜色的涤纶粗纱。同向捻和异向捻的成纱外观如图4所示。

图4 不同捻向的赛络包芯纱Fig.4 Siro core-spun yarn with different twist direction.(a) Counter-twist core-spun yarn ; (b) Co-twist core-spun yarn

从图4可以看出,异向加捻得到的包芯纱纱芯(白色部分)裸露较多,且表面凹凸不平;而同向加捻所获包芯纱的外观比较平整、纱芯裸露较少,可见同向加捻效果更好。因此,后文研究中的包芯纱均采用同向加捻纺制。

2.3 加捻对赛络包芯纱性能的影响

保持其他工艺参数不变,通过调节锭子转速来改变成纱的捻度时,由于捻缩不同最终成纱的线密度也不同,故本文通过讨论捻系数对赛络包芯纱主要性能的影响间接研究不同捻度的影响。将1.3.1节所纺赛络包芯纱(苎麻含量相同)进行捻度测试后,根据捻系数的计算公式计算各纱线的捻系数。

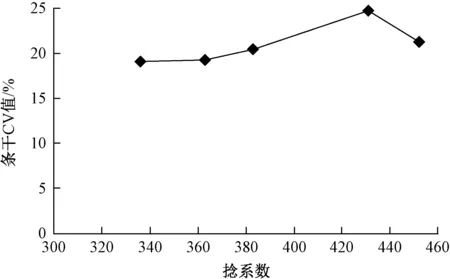

2.3.1 捻系数对条干均匀度的影响

捻系数对成纱条干均匀度的影响如图5所示。纱线条干CV值随着捻系数的增加先增加后下降。捻系数增加即纺纱时的锭子转速增加,纺纱张力随着增加,成纱细节部分因纤维少而总摩擦力小,更易抽长拉细,最终导致条干均匀度随捻系数的增加而变差(CV值增加),但当加捻达到一定程度时,捻度较大的细节部分产生更大的捻缩,同样长度纱线片段内的纤维根数增加,纱线条干均匀度有所改善,条干CV值变小。

图5 捻系数对成纱条干均匀度的影响Fig.5 Effect of twist coefficient on yarn evenness

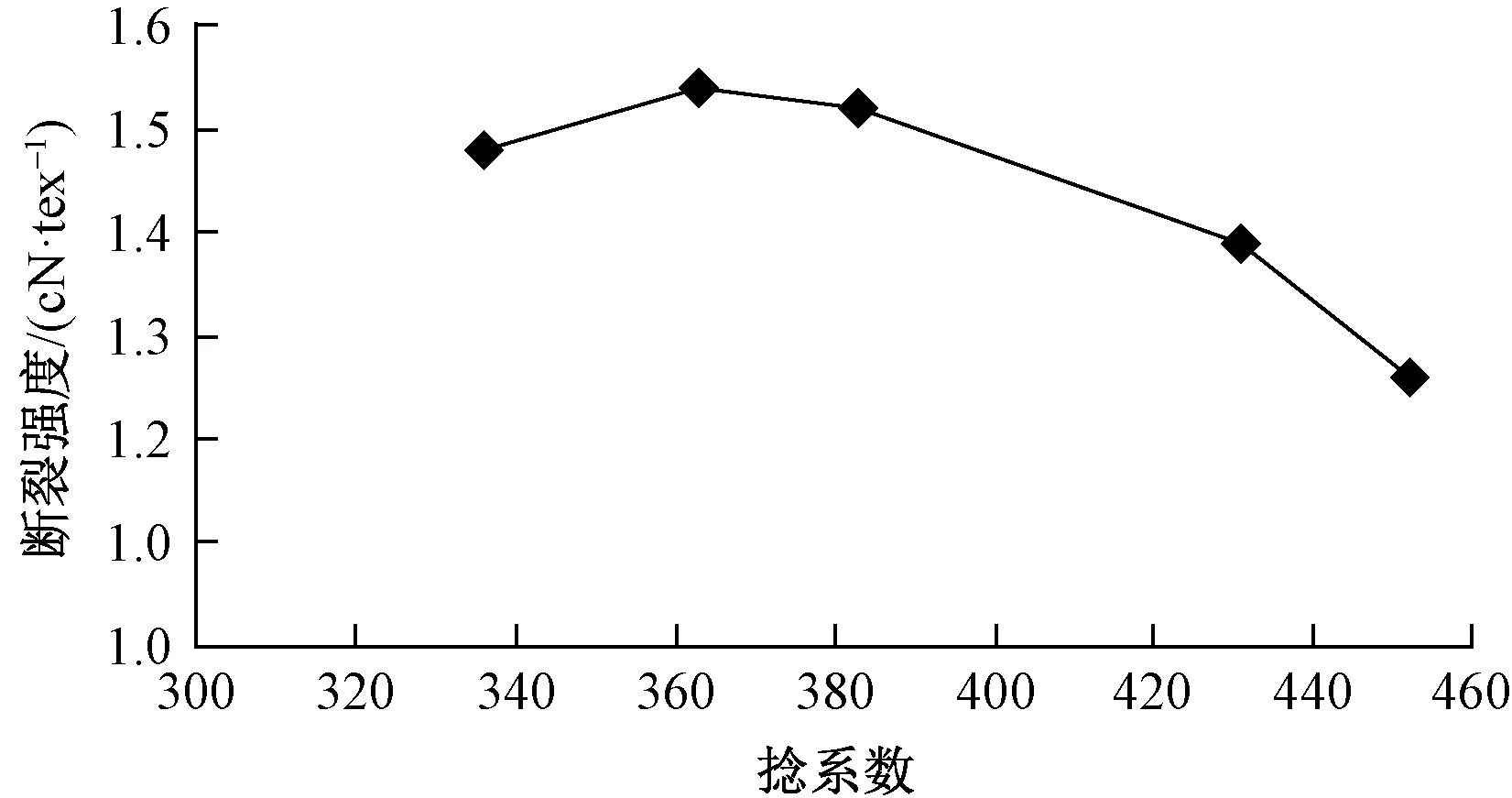

2.3.2 捻系数对强度的影响

捻系数对成纱拉伸断裂强度的影响如图6所示。随着加捻的增加,涤纶/棉/苎麻赛络包芯纱的断裂强度先增加后减小,即存在临界捻系数,这与加捻对普通纱线的影响相似。随着加捻的进行,纱线中的纤维间摩擦力增加、纱线强度均匀度提高,纱线强力增加,但纱线中纤维预应力随之增加、纤维强度在纱轴向分力随之减小,纱线强力降低,综合作用使得纱线存在临界捻系数。

图6 捻系数对包芯纱断裂强度的影响Fig.6 Effect of twist coefficient on breaking strength of core-spun yarn

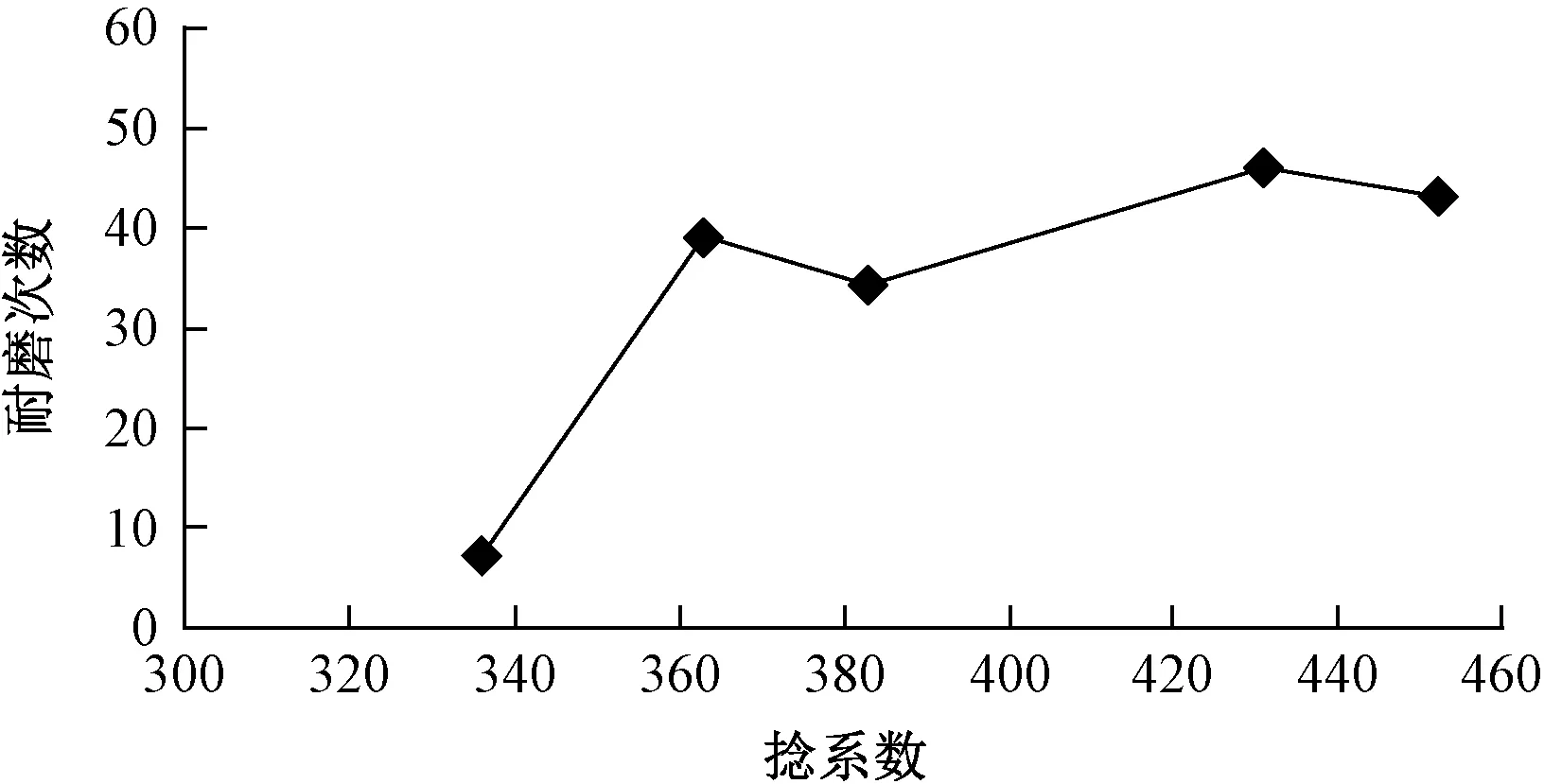

2.3.3 捻系数对耐磨性的影响

捻系数对赛络包芯纱耐磨性的影响如图7所示。随着加捻程度的增加,赛络包芯纱耐磨次数大体上呈现先增加后减小的趋势,当捻系数在430左右时,包芯纱的耐磨性最好,当捻系数持续增加,表面纤维与纱线轴向夹角更大,而耐磨测试时的摩擦方向与纱线轴向一致,纤维易于摩擦脱落,且外包纤维可能因扭转过度产生更大的内应力,因此导致耐磨性下降。

图7 捻系数对纱线耐磨性的影响Fig.7 Effect of twist factor on abrasion resistance of yarns

2.4 苎麻纤维含量对包芯纱性能的影响

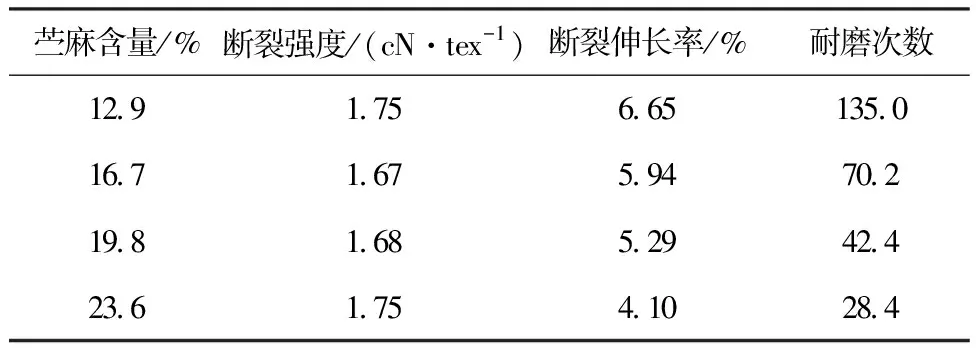

包芯纱纺制的关键是不露纱芯,但纱芯含量越高越容易露芯纱,在保证不露芯纱的条件下,本文纺制了4种含量的苎麻赛络包芯纱,并对主要的性质进行了测试。苎麻纤维含量对包芯纱性能的影响如表2所示。

表2 苎麻含量对纱线性能的影响Tab.2 Effect of ramie content on yarn properities

由表2可以看出,苎麻赛络纺包芯纱的断裂强度随苎麻含量的增加先减小后增加,当苎麻含量为16.7%时,纱线强度最小,即存在临界混纺比[10]。赛络纺包芯纱在拉伸断裂过程中存在纤维分阶段断裂的情况,因纱芯为短纤维有捻纱,成纱拉断时纱芯承受较大的力最先断裂,随后外包涤纶和棉断裂,但外包纤维数量较多,总体强度大,因此赛络包芯纱的强度取决于外包纤维的量,随着苎麻纤维含量的增加,外包纤维减少,纱线强力下降,当苎麻纤维含量超过16.7%时,苎麻纱芯的强力占主导地位,纱线强力随苎麻含量的增加而增加,曲线呈上升趋势。

表2中的数据表明,随着苎麻纤维在纱线内相对含量的增加,纱线的断裂伸长率逐渐下降。一方面是因为苎麻纤维本身属于高强低伸型纤维,故随苎麻含量的增加,赛络包芯纱的断裂伸长率下降;另一方面,纱线的断裂伸长和拉伸时纤维间发生的滑移有关,当苎麻纱芯含量高时,外包纤维含量少,断裂伸长主要取决于纱线纱芯,因此纱线的断裂伸长降低。

由表2还可知,随着苎麻纤维含量的增加,纱线耐磨性呈下降趋势,这是因为纱芯比例增加,外包纤维变少,更容易被磨掉而露出纱芯。

3 结 论

本文通过先溶解掉苎麻/维纶混纺纱中的维纶获取超细苎麻纱作为纱芯,在环锭细纱机上成功制备了涤纶/棉/苎麻赛络包芯纱,并分析了加捻和苎麻含量对包芯纱性能的影响,得出以下结论:

①苎麻/维纶混纺纱表面先包覆少许涤纶再进行蒸煮,以溶退维纶,可以解决直接将苎麻/维纶混纺纱退维时的苎麻毛羽过长、易于纠缠的问题,且不影响退维效果。

②赛络包芯纱的捻向与纱芯的捻向相同时,包芯纱的外观平滑、纱芯包覆效果较好。

③涤纶/棉/苎麻赛络包芯纱的条干均匀度CV值、拉伸断裂强度和耐磨性都随捻系数的增加呈先增加后减小趋势,但各指标的较优值所对应的捻系数并不统一,纱线的耐磨性最好时(捻系数430左右),纱线的条干均匀度CV值较大(即纱线最不均匀),此时纱线的强力也较低。在强力临界捻系数为360时,纱线综合性能相对较好。

④涤纶/棉/苎麻赛络包芯纱的拉伸断裂强度存在临界混纺比;耐磨次数和断裂伸长随苎麻纱含量的增加而降低。