单组分瓷砖背胶及粘结剂体系与玻化砖粘结强度试验研究

徐振东,陈兵,苏思维

(1.上海交通大学船舶海洋与建筑工程学院,上海 200240;2.广东巴德富新材料有限公司,广东佛山 528322)

0 引 言

瓷砖背胶是一种新型粘结材料,涂覆于瓷砖背面,待其成膜干燥后可搭配水泥砂浆或胶粘剂使用,使空鼓、掉砖情况得到很大改善。目前单组分瓷砖背胶应用更为普遍,主要由高分子聚合物乳液,辅以消泡剂、润湿分散剂、防霉剂等高性能助剂制备而成,在作用机理上分为成膜型和渗透型[1]。

李光球等[2]研究瓷砖背胶与多种粘结材料的复合使用,形成多种瓷砖铺贴系统,大幅提高瓷砖与基层的粘结力和耐久性。杨洪涛等[3]研究表明,随着单组分瓷砖背胶中乳液用量的增加,粘结系统的粘结强度也随之提高。何俊鹏等[4]研究表明,单组分背胶的引入可以降低空鼓率,提高瓷砖铺贴系统的安全性。付毅群等[5]通过粒化高炉矿渣粉改性瓷砖背胶,提高浸水、冻融循环和热老化条件下的拉伸粘结强度。然而瓷砖背胶缺乏统一标准,成分复杂、性能各异,仍会出现空鼓掉砖现象。目前关于瓷砖背胶与瓷砖胶粘剂的匹配性问题以及破坏机理的研究较少。

本文通过设计不同初粘性背胶、瓷砖胶粘剂厚度以及浸水时间,研究瓷砖背胶与瓷砖胶粘剂的匹配机制和破坏机理,从而探寻解决瓷砖空鼓脱落问题的措施。

1 试 验

1.1 试验材料

瓷砖背胶:单组分试剂,主要由柔性乳液和水组成。乳液的主要成分是苯乙烯-丙烯酸酯共聚物(SAE)胶乳,其中包含苯乙烯(ST)、丙烯酸丁酯(BA)、丙烯酸异辛酯(EHA)等单体结构,均为广东巴德富新材料有限公司生产。瓷砖背胶的主要技术性能见表1,其中初粘性的测试方法参考GBT 4852—2002《压敏胶粘带初粘性试验方法(滚球法)》。瓷砖胶粘剂:C0 型和C1 型,其配方见表2,德高(广州)建材有限公司生产。玻化砖:吸水率为0.1%~0.5%(煮沸法),符合GB/T 4100—2015《陶瓷砖》附录A 要求的AⅠa 类挤压陶瓷砖,广东东鹏陶瓷股份有限公司生产。混凝土基材:符合JC/T 547—2017《陶瓷砖胶粘剂》规定要求,上海增司工贸有限公司生产。

表1 瓷砖背胶的主要技术性能

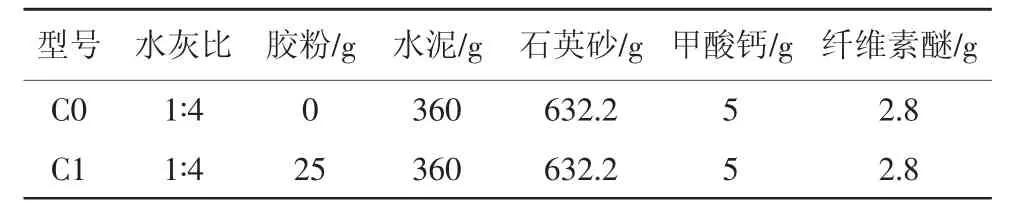

表2 瓷砖胶粘剂的配方

1.2 试样制备

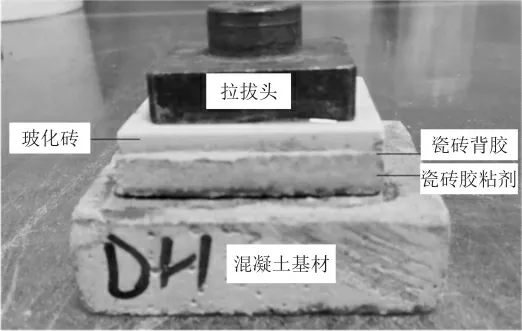

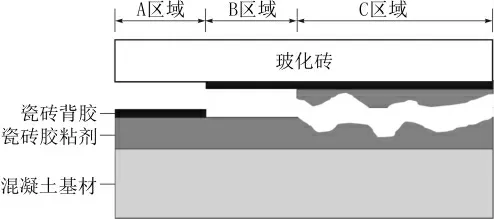

瓷砖粘结体系如图1 所示,分别为C30 混凝土基材、瓷砖胶粘剂、瓷砖背胶和玻化砖。其制备参照JC/T 547—2017,主要分为3 步:(1)将60 mm×60 mm C30 混凝土基材均匀润湿后在105 ℃下放置5 h,然后在标准试验条件下放置24 h;(2)玻化砖经清洁干燥后涂刷瓷砖背胶,将试样置于(23±2)℃、相对湿度(50±5)%下养护至规定时间;(3)将玻化砖切割成50 mm×50 mm 的小块,用瓷砖胶粘剂按照单面薄贴法将其粘贴在混凝土基材上,在标准试验条件下养护至规定龄期。

图1 瓷砖粘结体系

设计以下3 组试验:

(1)研究不同初粘性背胶的影响,分别设定为R0(空白样)、R1、R2、R3。

(2)研究瓷砖胶粘剂厚度的影响,分别设定为5、8、12、15 mm。

(3)研究浸水时间的影响,分别设定为0、7、14、21 d。

第1、2 组试样养护龄期为28 d。第3 组试样浸水前养护21 d。第1 组试样胶粘剂为C0 和C1,第2、3 组试样胶粘剂均为C1。

1.3 性能测试方法

瓷砖粘结体系拉伸粘结强度测试:参照JC/T 547—2017进行。瓷砖粘结体系养护27 d 后,在玻化砖表面涂上高强度粘合剂(例如环氧粘合剂),将拉拔头粘在瓷砖上,在标准养护条件下继续养护24 h。待其粘结牢固后,用粘结强度测定仪,以(250±50)N/s 的加荷速率测试体系的粘结强度。

2 结果与讨论

2.1 不同初粘性背胶对体系粘结强度的影响

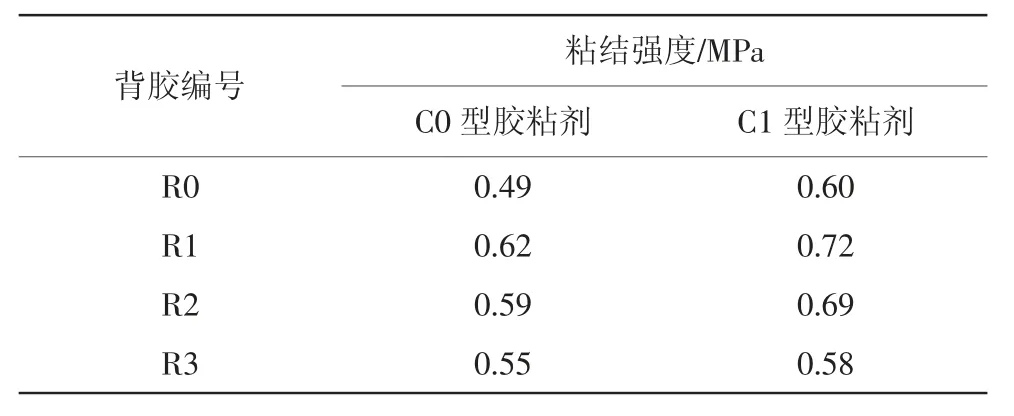

瓷砖背胶玻璃化温度的高低直接影响其初粘性,而初粘性是否影响背胶层与瓷砖、瓷砖胶粘剂的粘结强度尚无定论。因此设置不同初粘性背胶与瓷砖胶粘剂匹配后进行测试,结果如表3 所示。

表3 不同初粘性背胶与瓷砖胶粘剂匹配后的粘结强度

由表3 可见,瓷砖背胶的应用使瓷砖粘结体系的粘结强度得到提高。当采用R1 搭配C0 或C1 胶粘剂时,粘结强度相比R0 分别提高了26.53%和20.00%。这是由于瓷砖面和胶粘剂、水泥砂浆等粘接材料都属于刚性材料,受外部环境影响发生结构振动或变形收缩后,容易整体脱落[6],单组分背胶能在刚性的胶粘剂和瓷砖之间形成了一层柔性过渡层,可以起到吸收温度形变应力的作用,进而减少空鼓[4]。

随着初粘性的提高和玻璃化温度Tg降低,粘结强度的提高幅度也随之降低。以R3 为例,搭配C0 胶粘剂的粘结强度比R0 仅提高12.24%,搭配C1 胶粘剂的粘结强度比R0 降低3.33%。这说明,选择初粘性较低或玻璃化温度较高的背胶,可以更有效提高粘结强度。

对比3 种背胶与C0 和C1 匹配后的粘结强度,R1 与C1匹配后的粘结强度最高。C1 的甲酸钙含量高于C0,Chen 等[7]研究发现,添加甲酸钙会加速水泥体系的水化凝结作用,导致其本身的强度建立效果较优。此外,C1 含有的可再分散乳胶粉均匀分散于水泥-聚合物基体中,乳胶膜的形成提高了胶粘剂的粘结强度[8]。

2.2 不同胶粘剂厚度对体系粘结强度的影响

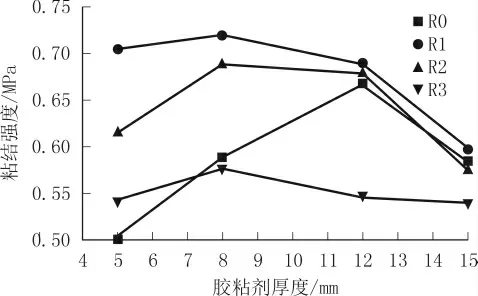

胶粘剂粘剂厚度的变化可能导致其内聚强度产生变化,进而影响粘结体系的整体强度。因此设置不同厚度胶粘剂(C1)与瓷砖背胶匹配后进行测试,结果如图2 所示。

图2 不同厚度胶粘剂粘剂与背胶匹配后的粘结强度

由图2 可见,当C1 胶粘剂厚度为8 mm 时,背胶与胶粘剂匹配后粘结强度达到峰值。以R2 为例,当胶粘剂厚度为8 mm 时,粘结强度为0.69 MPa,较5 mm 时提高11.29%;当厚度为12、15 mm 时,粘结强度为0.68、0.58 MPa,较8 mm 时分别下降1.45%和15.94%。这表明,与不同类型背胶的搭配组合,胶粘剂的最佳施工厚度应该控制在8 mm 左右。考虑实际工程中的经济性和适用性,选择R1,匹配度更高。

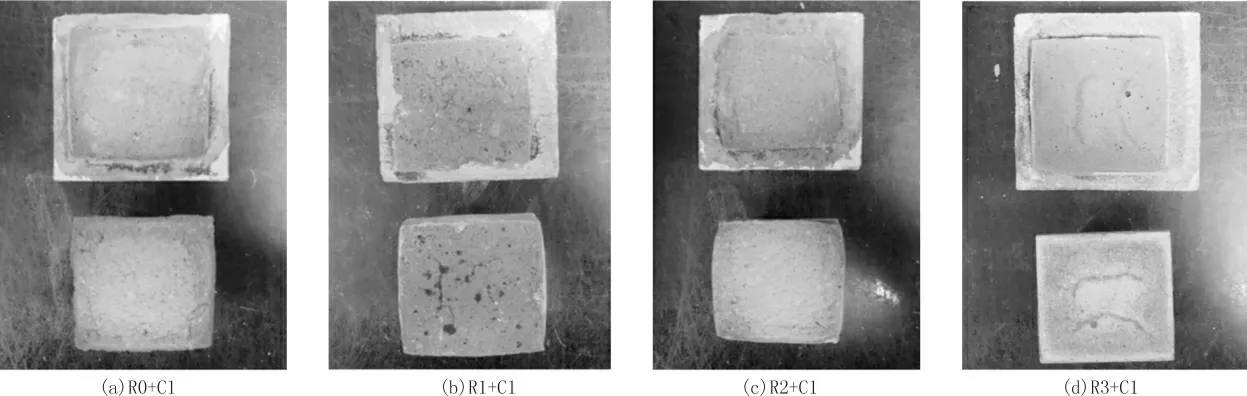

胶粘剂厚度为12、15 mm 时,R1、R2 与C1 匹配后的粘结强度与R0 相近。当厚度为12 mm 时,R0、R1、R2 与C1 匹配时的破坏形式均为内聚破坏(见图3),即断裂面产生在胶粘剂内部的破坏形式,而R3 与C1 匹配后,破坏形式为界面破坏,即发生在玻化砖与背胶接触面的破坏形式[8]。这表明,随着胶粘剂厚度的不断增加,其内聚粘结强度属于整个瓷砖粘结体系的薄弱环节,此时背胶匹配胶粘剂提高的界面粘结强度已无法保证体系的稳定。

图3 不同背胶与12 mm 厚C1 胶粘剂匹配后粘结试样破坏断面的状态

2.3 不同浸水时间对体系粘结强度的影响

考虑实际工程中外部环境可能对瓷砖胶粘剂和瓷砖背胶产生影响,导致粘结体系内部界面强度或内聚强度发生变化,从而影响粘结体系的整体强度。通过设计不同浸水时间进行测试,结果如图4 所示。

图4 不同浸水时间下背胶与瓷砖胶粘剂匹配后的粘结强度

由图4 可见,随浸水时间的延长,C1 和R1 匹配后瓷砖粘结体系的耐水性均要好于其他2 种背胶。在浸水时间为7 d的条件下,粘结强度分别比另外2 组试样提高25.5%、19.55%,效果十分显著。而浸水时间延长至21 d 时,3 种试样粘结强度接近。这表明,R1 的耐水性具有时效性,在工程中需考虑防水措施,后期养护应避免长时间泡水。

作为对比,随浸水时间的延长,R0 的粘结强度逐渐提高。这表明,在泡水过程中,C1 的水化程度不断增强,并于7 d 后趋于平稳。Wang R 和Wang P[9]研究发现,共聚物胶粉在瓷砖胶粘剂中具有良好的减水和保水效果,并显著提高瓷砖胶粘剂的韧性、收缩性能、防水质量和抗渗透能力。

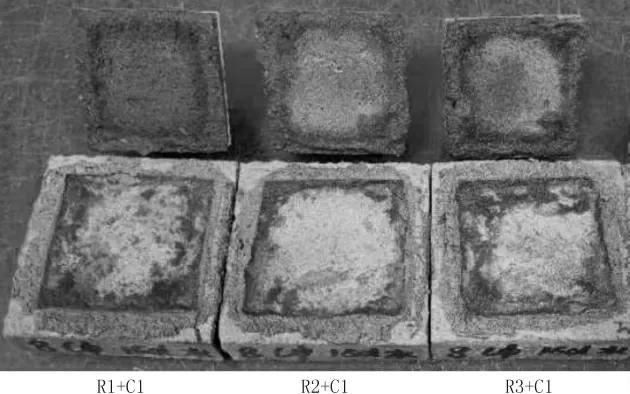

背胶作为有机物在瓷砖粘结体系内成膜,并在吸水后内聚力不断降低,出现疲劳破坏。不同类型背胶与瓷砖胶粘剂匹配后泡水15 d 试样的断裂面如图5 所示。

图5 不同类型背胶与瓷砖胶粘剂匹配后泡水15 d 试样的断裂面

由图5 可见,试样断裂面均发生在玻化砖与背胶接触面。Reyes-Mercado 等[10]研究总结,苯乙烯-丙烯酸丁酯乳胶成膜后吸水率和渗水率主要受膜形态的影响,而膜形态又由胶体间相互作用和干燥速率决定,表面粗糙度越高的薄膜表现出越高吸水率。由于丙烯酸增加了胶体表面电荷,从而产生的胶乳薄膜具有更多孔的结构,单体的亲水性也增强了水蒸气的通过,最终导致背胶层粘结强度不断损失。

2.4 粘结机理及破坏形式

单组分瓷砖背胶体系内共有4 个物理层:混凝土基材、瓷砖胶粘剂、瓷砖背胶、玻化砖。4 个物理层形成3 个界面,即混凝土基材-瓷砖胶粘剂、瓷砖胶粘剂-瓷砖背胶、瓷砖背胶-玻化砖。界面的粘结机理主要体现在2 方面:一方面是机械咬合作用[11];另一方面是粘结界面处的化学和物理粘结力[12]。瓷砖背胶依靠乳液中的高分子聚合物链的极性基团、特殊官能团能与胶粘剂发生物理及化学反应,形成新的物理化学链接,提高界面间的粘结强度,抵消应力释放的同时依然有较好的层间粘结。此外,瓷砖背胶能渗入瓷砖背面的毛细孔中,形成良好的机械咬合力和分子作用力,特别是应用于表面致密的瓷砖。

瓷砖背胶体系发生瓷砖脱粘后的破坏形式分2 种(见图6):一种是界面破坏,即发生在A 区域(瓷砖背胶-玻化砖接触面)、B 区域(瓷砖胶粘剂-瓷砖背胶接触面)的破坏形式;另一种为内聚破坏,即发生在C 区域(瓷砖胶粘剂内部)的破坏形式[8]。由于体系中背胶的施工厚度很薄,约为0.1 mm,其产生的内聚破坏可以忽略不计。在拉伸粘结强度试验过程中发现,试件破坏后产生的断裂面包含3 种类型,其中少部分试件破坏后的断裂面仅有1 种类型。

图6 单组分瓷砖背胶体系破坏形式示意

因此,提出与试验数据相近的计算式:

式中:σ——瓷砖背胶体系粘结强度值,MPa;

σ1——瓷砖背胶-玻化砖界面粘结强度,MPa;

σ2——瓷砖胶粘剂-瓷砖背胶界面粘结强度,MPa;

σ3——瓷砖胶粘剂内聚粘结强度,MPa;

α1——瓷砖背胶-玻化砖界面破坏面积占胶粘面积的百分比;

α2——瓷砖胶粘剂-瓷砖背胶界面破坏面积占胶粘面积的百分比;

η1——瓷砖背胶-玻化砖界面粘结强度有效系数;

η2——瓷砖胶粘剂-瓷砖背胶界面粘结强度有效系数;

η3——瓷砖胶粘剂内聚粘结强度有效系数。

式(1)中有效系数值受材料性质、养护环境及试验规范等因素影响。

以R1 与C1 匹配的瓷砖背胶体系为例,分析瓷砖脱粘后的破坏形式发现,没有发生瓷砖胶粘剂-瓷砖背胶界面破坏形式,瓷砖背胶-玻化砖界面破坏面积约占20%,瓷砖胶粘剂内聚破坏面积约占80%。这一现象表明,该组试验内,界面粘结强度远大于内聚粘结强度,胶粘剂内部属于体系的薄弱环节。此时,可取α2=0,得到计算式(2):

考虑环境及施工等因素造成的误差,取有效系数之和为0.9。根据该组试验内试件界面破坏面积占25%和15%的数据,粘结强度分别为0.78、0.74 MPa,将其代入式(2)后解方程组得σ1=1.2 MPa,σ3=0.76 MPa,最终得到计算式(3):

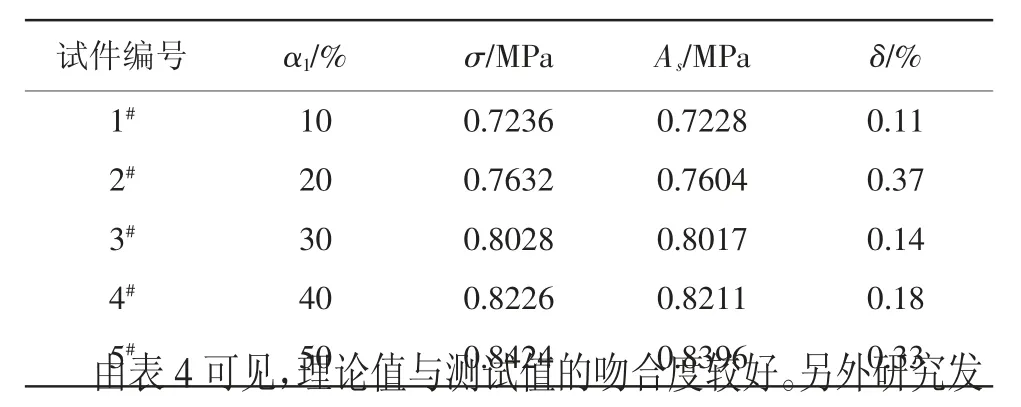

R1 与C1 匹配后瓷砖背胶体系粘结强度理论值与测量值的对比见表4,误差率计算式为:

表4 瓷砖背胶体系粘结强度理论值与测量值对比

式中:δ——粘结强度理论值与测量值的误差率,%;

σ——粘结强度理论值,MPa;

As——粘结强度测试值,MPa。

3 结 论

由表4 可见,理论值与测试值的吻合度较好。另外研究发现,粘结强度随着瓷砖背胶-玻化砖界面破坏面积占比的增大而增大,且试验中界面破坏占比最高的试件所测得的粘结强度最大。这说明,瓷砖背胶体系在实际应用时,应尽量追求更高的界面破坏占比,减小瓷砖胶粘剂内聚破坏占比。最佳选择是采用更高级别的胶粘剂作为粘结材料。

(1)对于C0 及C1 或相近性能的瓷砖胶粘剂,推荐使用单组分瓷砖背胶进行铺贴,可以有效提高瓷砖粘结体系的粘结强度,提高安全性。选择初粘性较低或玻璃化温度较高的背胶,可以更有效提高粘结强度。在使用胶粘剂匹配瓷砖背胶进行瓷砖铺贴时,选择C1 更合适。

(2)胶粘剂厚度过大会导致内聚粘结强度降低,成为薄弱环节,影响背胶对瓷砖粘结体系的增益。最佳施工厚度应该控制在8 mm 左右,此时R1 与之匹配度较高。

(3)浸水后3 种瓷砖背胶的粘结性能均受影响,出现不同程度的降低。其中R1 相比另外2 类产品具有更好的耐水性,但浸水时间达到21 d 后相差不大。

(4)瓷砖背胶体系在实际应用时,应尽量追求更高的界面破坏占比,减小瓷砖胶粘剂内聚破坏占比。最佳选择是采用更高级别的胶粘剂作为粘结材料。