DTVI2型扣件螺旋道钉折断研究及整治实践

张永辉

(北京京港地铁有限公司,北京 100068)

螺旋道钉作为支承系统的重要组成部分,承担着将轨道上部各个方向应力传递给道床和路基的作用,同时发挥着保持轨道几何形位的重要功能。如出现一个或多个断裂或失效,将直接影响整个扣件系统的正常工作,从而影响线路荷载分布、临近扣件受力情况,严重时将直接影响列车安全运行。

1 螺旋道钉折断处线路状态分析

北京地铁14 号线自2014 年开通至2020 年底共发现近1500余处DTVI2型扣件螺旋道钉折断,折断形式主要为螺帽与螺杆连接处裂纹或断裂。折断位置主要分布于景风门至北工大西门、枣营至善各庄之间,折断数量占比80%;通过对历年不同道床形式下螺旋道钉折断情况进行分析,发现钢弹簧浮置板道床折断数量明显多于其他形式道床,占比60%;通过不同线性螺旋道钉折断分布分析,半径小于450m 的曲线折断数量明显多于其他线性,占比60%。列车通过时,小半径曲线由于线性原因,螺旋道钉受横向剪切力较大;减振道床地段易产生低频振动,促使螺旋道钉折断。

2 螺旋道钉折断受力分析

2.1 螺旋道钉竖向力超限导致折断分析

通过分析DTVI2 型扣件切帽及裂纹螺栓状态,初步判断直接原因为螺旋道钉螺帽在垂向作用力反复作用下,螺帽与螺杆连接处达到疲劳极限引发断帽病害。具体受力过程分析如下:

列车荷载作用在轨枕上方钢轨轨面→钢轨发生挠曲变形→荷载传递到铁垫板及板下弹性垫板→板下弹性垫板发生形变→钢轨及铁垫板随板下弹性垫板形变下移到最低点→铁垫板与螺旋道钉帽间出现间隙(假设螺栓无垂向位移)→列车荷载消失→钢轨恢复形变产生竖向向上弹力→作用力在螺旋道钉帽处(因弹性垫板恢复形变较钢轨慢,故钢轨恢复形变所产生力均会传递至螺帽)。

2.1.1 螺旋道钉螺帽竖向受力计算[1-4]

基本假设:轨道和机车车辆均处于正常良好状态,符合有关的技术标准;钢轨视为支承在弹性基础上的等截面无限长梁;轨枕视为支承在连续弹性基础上的短梁,基础或制作的沉落值与它所受的压力成正比;轮载作用在钢轨的对称面上,且两股钢轨上的荷载相等,基础刚度均匀且对称于轨道中心线。

计算模型:把钢轨视为置于基础上的无线长梁,基础梁模型按支承方式假设的不同,分为点支承梁模型和连续支承模型,根据文克尔假定,结合钢轨竖向受力及形变,建立基础梁微分方程,计算钢轨垂向挠度变化值:

式中:k为刚比系数,,μ为钢轨基础弹性模量;xi为B型车轴距,取2.2m。故参考相关线上检测数分析得知:整体道床钢轨垂向挠度变化值为y0=0.74mm。根据挠度计算公式,经反算得作用在螺帽上最大作用力为为34.129kN。

2.1.2 螺旋道钉承受极限拉力计算

根据力学计算,螺旋道钉极限拉力为1267.366 kN。因此,钢轨恢复形变传递至螺帽上的最大作用力远远小于螺旋道钉能承受的极限拉力,故排除因超过极限拉力的作用力引起的疲劳断裂的可能性。

2.2 螺旋道钉扭矩超限可能性分析

2.2.1 螺旋道钉肩胛疲劳折断

通过对12 处折断DTVI2 型扣件螺旋道钉前后4 组扣件螺栓扭矩进行测量,共计测量了233 条螺栓扭矩力,分析结果表明:螺栓扭矩大于设计值占70%,最大扭矩为400N.m;螺栓扭矩小于设计值占17%,最小扭矩为90N.m。根据设计图纸,DTVI2 型扣螺旋道钉设计扭矩范围为250~300N.m。显然,折断出附近大多呈现扭矩超限的情况。

螺旋道钉扭矩过大,弹簧垫圈不能起到缓冲作用,引起螺栓帽处(道钉肩胛处)疲劳断裂[1],如图1所示:螺旋道钉紧固扭矩较大,导致道钉帽下弹簧垫圈一直处于最大形变状态下。钢轨恢复形变时,作用力传至弹簧垫圈时,弹簧垫圈无法通过弹性形变来减缓作用力对螺帽的冲击,而螺帽与螺杆衔接处线性相交容易造成应力集中,故螺帽处长期在交变应力作用下,发生疲劳断裂。

图1 螺旋道钉肩胛处断裂

2.2.2 螺旋道钉疲劳折断原因分析

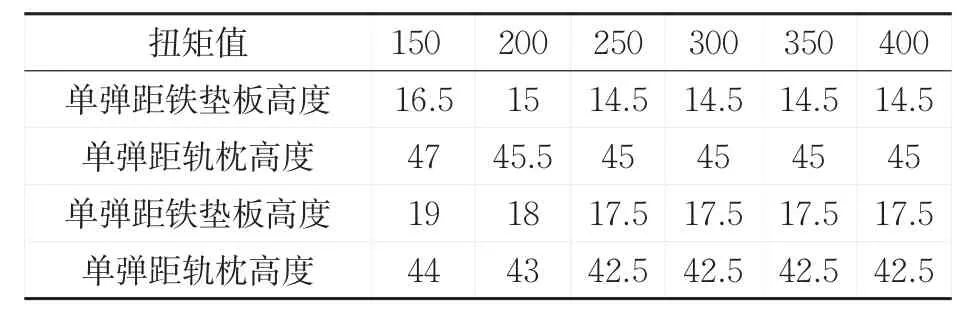

现场测量不同扭矩条件下,DTVI2 型扣件加装单弹簧垫圈和双弹簧垫圈情况下,螺帽距离铁垫板表面及轨枕表面高度测量数据如表1所示。

表1 DTVI2型扣件螺帽距离铁垫板表面及轨枕表面高度(单位:毫米)

通过现场观察分析测量数据,当螺旋道钉扭矩达到250N.m 及以上时,螺帽距离铁垫板表面、轨枕表面高度不再变化,垫圈和弹性垫板均处于最大形变量。当扭矩越大时,弹簧垫圈、弹性垫板缓冲作用越小,在列车通过情况下,无法通过弹簧垫圈和弹性垫板的收缩进行应力缓冲释放,造成螺帽与螺杆交接螺栓肩胛处应急集中,发生断裂。

2.2.3 有限元分析

采用钢弹簧浮置板道床参数建立有限元模型[2]:钢轨为Timoshenko梁单元,导入60kg/m的钢轨截面;DTVI2型扣件与浮置板为实体单元,隔振器为弹簧单元;剪力铰应用节点耦合进行简化,建立有限元模型。

通过有限元分析软件模拟,螺帽与螺杆衔接处为应力集中区域,螺栓扭矩为250N.m 时,最大强度为5.81MPa。

螺帽因钢轨挠度变化受到最大拉力为2808kN。故线路运营过程中,当扭矩超过设计值时,螺帽最大承受拉力约为极限拉力的1.9倍以上,由此可推断扭矩过大为引起螺帽断裂的原因之一。

2.3 其他可能引起螺帽断裂的原因

DTVI2型扣件螺旋道钉可能因制造缺陷和材质问题等,易产生疲劳裂纹。目前地铁螺旋道钉均采用Q235钢制成,锻造过程中可能造成铸造缺陷。

螺旋道钉从螺帽到螺杆,结构尺寸变化过大,导致应力集中产生裂纹和这段。在道钉头部与干部结合处设置过渡圆弧来减小道钉肩胛处的应力集中问题,需采用R=1.6mm 的过渡圆弧。但由于制作工艺差异,导致部分螺旋道钉过渡圆弧半径过大或过小,未能起到肩胛处结构尺寸变化过渡作用,发生应力集中而折断。

铁垫板制作问题及安装歪斜导致螺栓孔位置歪斜、板下弹性垫板缺失或失去弹性等都会造成螺旋道钉受横向力或竖向力增大而折断。

3 整治方法

3.1 制造阶段严格把控

严格控制螺旋道钉采购标准,确保螺旋道钉材质、结构尺寸满足相关要求,减少制造缺陷造成的折断情况。采购验货时,务必严格执行国标验收,重点对螺旋道钉肩胛处过渡圆弧设置与否进行核查,同时对其他结构尺寸进行对标检查,确保质量合格。通过肖志玲等[3]针对螺旋道钉的加工工艺进行研究,证实了制造阶段螺旋道钉质量把控的重要性。

3.2 增加重型垫圈试验

螺旋道钉帽增加平垫圈、弹簧垫圈、更换高强螺旋道钉,减少列车通过时竖向振动及肩胛处应力集中。2016年进行了螺旋道钉加装平垫圈、重型弹簧垫圈及更换高强螺旋道钉的试验,并在后续观察各试验段螺旋道钉折断情况。各试验段情况如下:

螺旋道钉下增加1个重型弹簧垫圈:试验里程为下行K27+013-k27+598曲上股;

螺旋道钉下增加1个平垫圈圈:试验里程为下行K27+013-k27+598曲下股;

更换高强螺旋道钉:试验里程为K20+464-K20+881曲上股。

统计2016 年-2020 年各试验段螺旋道钉折断数量如表2所示。

表2 2016-2020年各试验段螺旋道钉折断数量(单位:个)

通过对比试验发现,增加重型弹簧垫圈较其他方式更能降低螺旋道钉折断病害。

高强度螺旋道钉虽然较普通螺旋道钉在材质、工艺等方面有所提高,但没能改变螺旋道钉的受力方式,故无法避免其折断;普通平垫圈虽然避免了螺旋道钉肩胛处的直接受力,但由于其本身不能收缩,缺乏弹性,只能起到防松效果,无法从一定程度上缓和螺旋道钉肩胛处的应力集中,故仍不能避免其折断风险。重型弹簧垫圈的采用,不仅减缓了螺旋道钉肩胛结构尺寸的骤变而产生的应力集中,而且减少列车通过时竖向振动及肩胛处应力集中,故能缓解螺旋道钉折断。

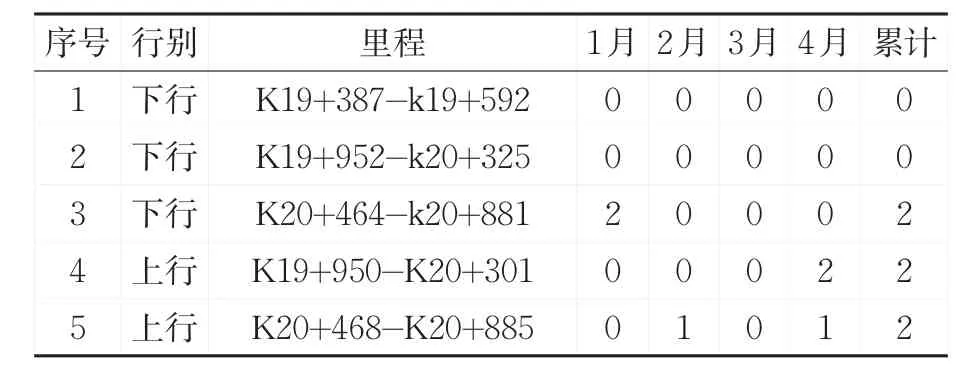

为了进一步验证加装重型弹簧垫圈对于小半径曲线地段DTVI2型扣件螺旋道钉折断情况的改善效果,2019年11月份对下行K19+387-k19+592、K19+952-K20+325、K20+464-k20+881;上行K19+950-K20+301、K20+468-K20+885共5条螺旋道钉折断较多曲线增加重型弹簧垫圈,并于后续2020年1-4月观察各处螺旋道钉折断结果如表3所示。

表3 2020年1-4月DTVI2型螺旋道钉折断统计(单位:个)

通过增加重型弹簧垫圈,上述曲线螺旋道钉这段数量大幅下降。从而可以看出,相比其他地段而言,小半径曲线地段螺栓所收横向力较大,但也并不是造成其折断的主要原因,通过改善螺旋道钉竖向受力状态,同样能起道降低螺旋道钉折断风险。

3.3 螺旋道钉拆解涂油及扭矩调整

截至2020 年5 月末,十四号线中、东段共完成2.557 km DTVI2型扣件螺旋道钉拆解,共发现383处螺旋道钉螺帽处裂纹,占总拆解总的5%。通过提前拆解,提早发现,将线上可能断裂道钉进行替换,消除了其断裂风险,同时,加装重型弹簧垫圈,改善螺旋道钉竖向受力状态,确保线上道钉安全可靠。

拆解时,需留意铁垫板螺栓孔位置是否位置、有无歪斜等情况,同时对板下弹性垫板板状态进行查看,必要时将铁垫板和弹性垫板板进行更换。

通过分析,螺旋道钉扭矩超限是其发生断裂的原因之一。针对线上存在扭矩超限的情况,在进行拆解检查时,携带计量检测合格的扭矩扳手,确保拆解后重新安装的螺旋道钉扭矩值在设计范围内。此外,在螺旋道钉螺纹部分涂抹锂基脂,减少螺旋道钉和尼龙套管之间的摩擦力,降低螺旋道钉横向剪切力,延长其使用寿命。

4 结语

DTVI2型扣件螺旋道钉折断主要集中在半径小于400m 的小半径曲线和减振道床地段,道床低频振动及横向受力造成了螺旋道钉折断;日常人为维修或安装不当,造成螺旋道钉扭矩过大也是产生其断裂或裂纹的重要原因。通过增加重型弹簧垫圈,减少竖向力及缓和垂向振动,减少应力集中;有计划地对螺旋道钉进行拆解涂油,减少道钉与尼龙套管之间的摩擦,并进行扭矩调整,并及时将存在隐患的螺旋道钉进行更换,减少运营线上螺旋道钉折断。