油水分离陶瓷膜表面疏水改性方法研究进展

王炳威, 黎 想, 张瑛洁,2, 程喜全,2, 王 凯,2*

(1. 哈尔滨工业大学(威海) 海洋科学与技术学院, 威海 264209;2. 中欧膜技术研究院, 威海 264209)

由于石油、食品、交通运输业、纺织业、钢铁等产业的迅猛发展,以及时常发生的海上漏油事故,废油排放量迅速增加[1-5].废油含有较多的有毒有害物质,如果不加以处理随意排放,极容易造成环境污染和破坏,并且威胁人体健康,造成资源浪费和经济损失[6].除了废油回收与处理外,油水分离在有机物的提纯、石油化学加工、原油生产等领域同样有重要应用.传统的油水分离技术主要采用重力分离、混凝、破乳、吸油撇油、生物降解、絮凝吸附、离子交换等常规分离工艺[7].然而,这些方法缺点明显,比如成本高、占地面积大、分离设备复杂、分离过程使用有毒化合物以及容易造成二次污染等[8-10].因此,对于高效、快速地分离油水混合物,尤其是油包水乳状液分离方法的研究已经成为化工和环境领域的重要课题.

近年来,膜分离技术作为处理污水的新型技术之一被广泛研究和应用[11-13],此技术相较其他技术具有多方面优势,如选择性强、能耗低、应用范围广、环境友好、设备简单、操作方便等.油水分离膜根据材料可分为有机膜和无机膜两类,有机膜在科学研究和商业领域有着广泛的应用.与有机膜相比,无机陶瓷膜化学和热稳定性强,具有优异的耐污和抗压性能,易于清洗、机械强度高、寿命长[14],因此,人们对于使用陶瓷膜进行油包水乳状液分离的研究产生了兴趣[15-18].疏水改性可增强陶瓷膜对油的润湿性能,提升油包水乳液的分离效率,增强膜的化学稳定性和耐用性.

1 疏水改性背景

最近几年,人们的研究焦点聚集在通过对陶瓷膜表面改性从而提高分离性能、增加通量和增强耐污染性能上[17-20].从油包水乳液中分离出油是油水分离的重要环节,油包水(W/O)乳液体系的形态是水以小液滴的形式分散于油中,水是内相或分散相,油是外相或分散介质.膜分离过程中的膜污染现象导致渗透通量及截留率随使用时间的延长而下降,缩短膜的使用寿命,限制了膜分离技术的应用[21].对陶瓷膜表面的改性可以提高膜的特定选择性和分离效果,减少膜表面与不必要进料分子之间的相互作用,从而在一定程度上减少膜污染.分离油包水乳状液通常选择疏水膜,利用膜表面的疏水亲油特性,允许油滴通过,截留水滴,从而达到油水分离的效果[22].

在表面能低的表面,水分子具有较大的表面张力使水滴表面有收缩到最小的趋势,不易在陶瓷膜表面铺展.因此,表面能低的物质疏水效果更好.Young’s方程量化了完美表面的润湿行为[23];Wenzel将表面粗糙度的概念引入了润湿行为理论得到改进的杨氏方程,该模型表明随着粗糙度增加,亲水表面的亲水性增强,疏水表面的疏水性增强[24];Cassie-Baxter模型表明,对于具有非均匀表面的多孔膜,空气被困在孔隙中,导致液滴无法完全润湿固体表面.膜表面粗糙度的增强会增加空气含量,减少液体与膜表面的接触面积,提高表面的疏水性[25].通过杨氏方程、温泽尔方程和卡西-巴克斯特方程给出的理论,并结合实验结果可知,固体表面疏水效果是由表面粗糙度和化学性质相互作用的结果.

2 陶瓷膜表面疏水改性

陶瓷膜表面疏水改性通常通过结合或者附着疏水材料,选择较低的表面能、合适的粗糙度和表面结构来实现,比如利用硅烷[17]或者硫醇[26]等提供表面化学性质,微米或纳米结构的引入获得粗糙度较好的表面,提高膜表面的疏水效果,增强分离性能[27].陶瓷膜表面疏水改性常用方法有3种:浸渍法、溶胶凝胶法以及化学气相沉积法.

2.1 浸渍法

浸渍法(Impregnation method)无需特殊设备,只需将原始陶瓷膜直接浸泡在疏水性物质溶液中,方法简便直接,容易操作,成本较低[28].使用浸渍法对陶瓷膜表面进行疏水改性,通常是利用疏水性物质含有的官能团与陶瓷膜表面羟基通过缩合反应进行连接.以硅氧烷作改性剂为例,浸渍法操作步骤为:将有机硅烷溶解在水或乙醇等溶剂中进行水解,获得具有反应活性的硅醇溶液;将预处理的陶瓷膜浸泡在该溶液中,反应性硅烷分子可被吸附在膜表面,从而获得具有疏水特性的膜[28-29].浸渍法改性技术路线如图1所示.

图1 浸渍法改性技术路线图[30]Fig.1 Impregnation modification technology roadmap[30]

使用浸渍法对陶瓷膜进行疏水改性可直接获得疏水性较好的表面.Fu等[31]使用自制的飞灰陶瓷膜(主要成分SiO2、Al2O3、羟甲基纤维素、糊精等)预处理后直接浸泡在1H,1H,2H,2H-全氟十八烷基三乙氧基硅烷(FC8)乙醇溶液中,洗净烘干后完成疏水改性,改性前的飞灰陶瓷膜由于表面的羟基和多孔结构表现为亲水性,而表面接枝了FC8降低了表面能后,改性膜表现为超疏水性,接触角达151°,滑动角为11.3°,且该疏水改性陶瓷膜具有良好的自洁性能、机械强度和耐酸碱性能.

疏水效果是膜表面粗糙度和表面能共同作用的结果,在对陶瓷膜进行疏水改性的研究中,通常先在陶瓷膜表面提供一定的粗糙微纳米结构,再对其进行低表面能的修饰.Wang等[32]采用水热法在陶瓷中空纤维膜表面生长氧化锌纳米棒构建表面粗糙结构,再将膜浸渍在1H,1H,2H,2H-全氟十二烷基三乙氧基硅烷(PDTS)的乙醇溶液中,通过Si-O-Zn键的连接,获得疏水改性的陶瓷膜.未引入氧化锌纳米棒,只浸渍PDTS进行改性的陶瓷中空纤维膜(P-CHF)的水接触角为142.96°,而通过引入氧化锌纳米棒提高粗糙度后再进行疏水改性的陶瓷中空纤维膜(P-ZN-CHF)的水接触角可达160.12°,表现出超疏水性.该研究结果表明在采用同种化学物质进行疏水改性时,较高的表面粗糙度更有利于膜表面达到Cassie-Baxter模型的状态,可大大提高膜的疏水效果.Wei等[33]通过采用化学浴沉积法,在碳化硅复合陶瓷膜的表面生长了不同尺寸的纳米氧化锌薄膜,并在薄膜表面形成了可调节的微纳米层次化结构.完成陶瓷膜表面微观结构的构建后,将该膜浸渍在正辛基三乙氧基硅烷接枝液中疏水改性.该项研究阐明了陶瓷膜表面层次化结构、润湿性能和分离性能的机理,为通过调整氧化锌纳米晶实现碳化硅复合陶瓷膜的疏水改性提供了新的策略.

在浸渍法疏水改性中,改性剂种类、改性剂浓度、浸渍时间和浸渍次数都会对改性结果产生直接影响.Yang等[30]使用1H,1H,2H,2H-全氟辛基三氯硅烷(PFAS)和1H,1H,2H,2H-全氟正辛基三乙氧基硅烷(PFDS)作为疏水改性试剂,探究了膜疏水性随改性剂、光引发剂和紫外线照射的变化.结果表明,使用紫外光接枝氟烷基硅烷后,水接触角从46°增加到了159°,最佳改性剂浓度为0.01mol/L,最佳改性次数为5次,浓度较低或次数过少会导致接枝不完整,疏水改性效果较差;而浓度过高或次数过多会导致改性剂自聚合或进一步积累,从而降低粗糙度,使得疏水改性效果以及分离通量下降.

除使用硅烷偶联剂进行改性外,硫醇也是降低膜表面能的优选物质.Gao等[26]以CuSO4/H2O2作为触发剂,在陶瓷膜表面沉积聚多巴胺涂层,并诱导银离子金属化生成银纳米颗粒,在膜表面构建微观纳米结构增加粗糙度,然后接枝十六烷硫醇后完成疏水改性.该改性膜表现出对水滴的非粘附性,滑动角为5°;在一系列溶剂中表现出良好的稳定性,并在油包水型乳状液的过滤中表现出优异的耐污染性能.

综上所述,使用浸渍法对陶瓷膜表面进行疏水改性的操作及步骤较为简单,硅氧烷作为改性剂的反应过程通常为硅烷偶联剂中的Si-OH与陶瓷膜表面的 -OH反应形成Si-O-Si键,从而在膜表面构建活化固定性分子,提高陶瓷膜的疏水性和化学稳定性;而使用硫醇对陶瓷膜进行疏水改性则需先在膜表面附着一层反应性涂层,如聚多巴胺涂层等,再进行后续的接枝反应.使用浸渍法对陶瓷膜进行疏水改性受改性剂种类、改性剂浓度、浸渍时间、浸渍次数以及陶瓷膜表面的粗糙度影响较大,且由于发生反应的低表面能物质数量取决于自身浓度及陶瓷膜表面羟基数量,因此该方法对陶瓷膜表面具有反应活性的羟基也有较大依赖性[34].

2.2 溶胶-凝胶法

溶胶-凝胶法(Sol-gel technique)以含高化学活性组分的化合物作为前驱体,在液相下将这些原料均匀混合,经过水解、缩合等化学反应,在溶液中形成稳定的透明溶胶体系,溶胶经陈化胶粒间缓慢聚合,形成三维网络结构的凝胶,凝胶经过干燥、烧结固化制备出分子乃至纳米亚结构的材料[35-37].使用溶胶-凝胶法对陶瓷膜进行疏水改性,可在膜表面形成较大的粗糙结构,且可直接结合低表面能化学物质.在溶胶溶液中较早引入有机硅烷可能会导致形成大体积聚合物,从而导致改性效果较差[38].溶胶-凝胶法技术路线如图2所示.

图2 溶胶凝胶法改性技术路线图[39-40]Fig.2 Sol-gel modification technology roadmap[39-40]

采用溶胶-凝胶法对陶瓷膜进行改性可获得疏水效果良好、附着能力强、性质稳定的疏水陶瓷膜.Huang等[41]用氟化单分子膜对氧化物纳米颗粒进行修饰,配制了二氧化硅/氧化铝纳米颗粒混合凝胶溶液,将凝胶直接涂覆在氧化铝膜上,干燥后形成超疏水涂层,水接触角可达158°.该方法无需高温烧结即可在陶瓷膜上形成孔径可控的超疏水涂层,且该涂层附着力良好,具有较好稳定性.Geng等[42]将异丙醇铝、乙酸乙酯和异丙醇按比例混合,制备乙酰乙酸乙酯和异丙醇铝的络合溶液.再经过硝酸调节pH后,老化得到氧化铝溶胶.采用浸渍拉伸法将溶胶镀在陶瓷基板上,烘干后得到粗糙的氧化铝薄膜表面,再用硬脂酸和环己烷混合物进行改性,得到疏水陶瓷膜.

溶胶-凝胶法可一次性在陶瓷膜表面形成粗糙结构并赋予低表面能性质,获得的超疏水表面稳定性良好.Hashjin等[43]采用正硅酸乙酯和甲基三乙氧基硅烷作为溶胶基质,三乙氧基辛基硅烷为低表面能前驱体,气相二氧化硅纳米颗粒产生粗糙度,制备了水接触角为160°,滑动角<1°的超疏水表面.该超疏水表面在加速老化条件下,寿命提高了一倍,且经过3次剥离试验和26 min连续浆料侵蚀后,涂层仍保持其疏水性.该研究采用非氟基材料和无毒溶剂的低温工艺,具有环境友好的特性.Wang等[44]通过使用十六烷基三甲氧基硅烷和正硅酸乙酯制备溶胶凝胶,并将淀粉冷冻凝胶浸渍在该溶胶中制备了超疏水淀粉基吸附剂(HTSC),通过水解缩合反应,该吸附剂同时具有低表面能和层次化的微纳米结构,水接触角>153°,滑动角<8.0°,且具有良好的自洁性、防污性和化学稳定性.该超疏水超亲油淀粉基吸附剂也具有较好的吸油性能(2.6~7.5 g/g),可用于水下和水面的除油,在溢油清理中具有良好的应用前景.

溶胶-凝胶法二次烧结时的温度对陶瓷膜的微观结构及改性效果有较大影响.Zheng等[45]采用溶胶-凝胶法在陶瓷表面制备纳米结构涂层,通过制备二氧化硅溶胶,探究不同焙烧温度对改性的影响.结果表明,焙烧温度500 ℃以下时,温度低于涂层的熔融温度,涂层无法流动,颗粒分布不均,且焙烧的涂层与基材的结合强度较低,涂层易剥落;800 ℃时处于釉层的熔化温度,具有良好的流动性,可使二氧化硅颗粒在熔体中均匀分布,冷却后结合牢固,具有一定的强度;而当温度升高到900 ℃以上时,涂层熔融变为液体,无法形成粗糙结构.

综上所述,与其他方法相比,溶胶-凝胶法可制备出稳定且分离效果好的疏水表面,但该方法需要较长时间制备溶胶溶液,过程中有可能形成大分子聚合物,影响改性效果.一般涂覆完成后还需二次烧结,工艺较为繁琐,且二次烧结时温度过高会破坏膜层结构,降低膜的疏水性及稳定性.改性膜孔径会随着溶胶凝胶涂覆的次数及时间增加而减小.此外,溶胶剂对胶体制备过程中胶体的形成有重要影响,进而影响成膜质量.涂覆时间和次数是胶体涂覆的主要影响因素,时间影响成膜质量,次数影响成度.环境温度和湿度是凝胶干燥的主要影响因素,而升温速度、煅烧温度和煅烧时间是二次烧结的主要影响因素[21].目前可通过减少高温烧结步骤、一次性在膜层表面形成粗糙结构并结合低表面能物质等方式简化工艺,减少高温对膜层结构的破坏.

2.3 化学气相沉积法

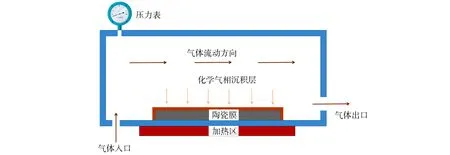

化学气相沉积法(chemical vapor deposition,CVD)利用气相反应物在基材表面沉积后形成具有特定化学性质的固态膜.该方法具有薄膜组成可控、制备膜层重复性好、膜层均匀、适用范围广、不受基材形状限制以及对基体材料无损害等优点,是改变膜表面性能和微观结构的有效方法[46-48].使用该方法对陶瓷膜进行疏水改性时,需将陶瓷膜置于密闭容器中,在有机硅烷的沸点温度下加热足够长时间.通入有机硅烷蒸气与陶瓷膜表面的羟基发生反应,反应原理与浸渍法相同.一般情况下,为了使有机硅烷试剂可以充分利用,需选择与陶瓷膜片尺寸相近的封闭容器,使得有机硅烷蒸气可与陶瓷膜的接触及反应最大化.化学气相沉积法技术路线如图3所示.

图3 化学气相沉积技术路线图[22,49]Fig.3 Chemical vapor deposition technology roadmap[22,49]

化学气相沉积法是在膜表面制备微纳米颗粒及纳米棒,形成有序微观结构的首选工艺.Liu等[50]采用化学气相沉积聚二甲基硅氧烷(PDMS),将疏水涂层与改性氧化铝陶瓷粉末的乳液辅助模板自组装相结合,制备了大孔疏水陶瓷膜.该膜的水接触角为153.04°,滑动角4.5°,油接触角为0°,具有优异的油水分离性能,对油包水乳液的分离效率高达99.98%.

化学气相沉积法可在陶瓷膜基底上修饰具有疏水性的无机物质,获得化学稳定性和耐高温性能较有机试剂修饰改性更好的陶瓷膜.六方氮化硼表面能较低且表面结构粗糙,具有疏水性,其静态疏水角可达145°.Qian等[53]采用CVD制备氮化硼,用含硼元素和氮元素的原料,在高温下汽化变成气体,在β-Sialon陶瓷膜表面生长表面疏水的六方氮化硼薄膜,修饰后的β-Sialon陶瓷膜表面出现了纳米级的纤维状结构,且随着反应温度的提高,表面纤维状结构增加,水接触角先增加后降低,在1 200 ℃时最大水接触角达145.31°,在氮气压力达到0.15 MPa之前,无法测量BN修饰后的陶瓷膜的水通量.氮化硼和陶瓷膜用CVD法在高温中煅烧未分解,同时用不同性质的溶液对陶瓷膜浸泡处理,测得接触角在142°~146°,良好的热稳定性及化学稳定性确保修饰后的陶瓷膜具有稳定的疏水效果.

化学气相沉积法可一次性在多种衬底上提供粗糙度及低表面能物质以制备超疏水表面,催化剂的加入可使反应温度大大降低.Rezaei等[54]以正硅酸乙酯(TEOS)和乙烯基三甲氧基硅烷(VTMS)为低表面能修饰分子,氨作为催化剂,在玻璃、硅胶和铝板上采用一步化学气相沉积法制备超疏水表面,并与传统的溶胶法进行对比.结果表明,采用一步化学气相沉积法在3种衬底上均可制备超疏水表面(水接触角175°,滑动角2.5°),比溶胶法疏水效果更好(水接触角158°,滑动角3.6°),且十次水洗后仍保持原有的超疏水性质.该项研究表明同时采用化学气相沉积和修饰二氧化硅纳米颗粒是一种切实可行的方法,可同时在衬底表面实现粗糙度和低表面能的有效结合.氨催化剂的存在降低了反应温度,对温度较为敏感的衬底也可以适用.

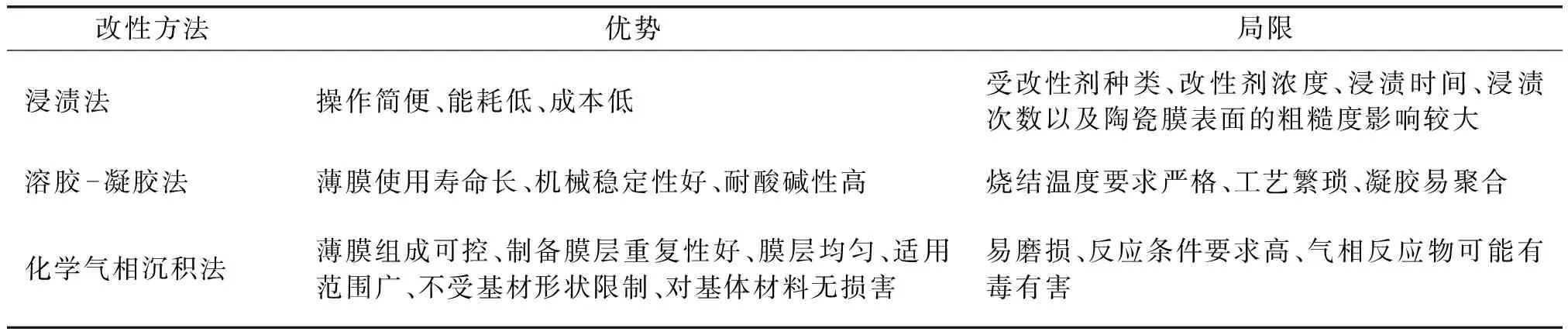

综上所述,经化学气相沉积法疏水改性的陶瓷膜具有膜层均匀、稳定性好、适用范围广等优点,但同时存在疏水膜层厚度薄,机械性能不足,在外力冲击下易产生裂纹、气泡等缺陷.水滴和污染物从裂纹渗透进入膜层,破坏其内部结构,降低膜层的疏水性能与稳定性.部分参与沉积反应的有机硅烷具有毒性,将对人体和环境造成危害.另外,该方法所需反应温度较高,随之而来的高能耗与高成本限制其在实际工业生产中的应用.表1对3种改性方法的优势和局限做了简要对比.

表1 不同改性方法优势和局限对比

通过以上改性方法制备的陶瓷膜具有良好的疏水性能,在油水分离领域有良好的应用前景,同时也有各自的局限性,而改性方法组合使用为油水分离和废油废水的回收提供了新的思路.如Xue等[55]采用溶胶-凝胶法在棉纤维表面制备二氧化钛涂层形成粗糙结构,结合浸渍法在膜表面单独或组合修饰低表面能物质硬脂酸和1H,1H,2H,2H-全氟癸基三氯硅烷(PFTDS).Wang等[40]采用溶胶-凝胶法在木材表面制备二氧化硅纳米颗粒并结合化学气相沉积法以1H,1H,2H,2H-全氟辛基三乙氧基硅烷(POTS)为气相反应物对木材进行表面疏水改性,其在陶瓷膜基材上应用的可行性仍待探究.Su等[39]以正硅酸乙酯、氨水、水和乙醇为原料制备硅溶胶,将多孔陶瓷管在硅溶胶中浸泡多次后进行二次烧结,再将多孔陶瓷管浸泡在含聚氨酯-聚二甲基硅氧烷的乙酸乙酯溶液中,烘干后完成疏水改性,水接触角为161.2°,将该改性陶瓷膜用于含油废水中油的回收,回收率最高可达67.6%,分离速度可达1.6 g/min.未来需进一步完善改性方法,提高油水分离的效率,探索疏水陶瓷膜大规模应用于工业生产的模式.

3 结语与展望

陶瓷膜疏水改性可以改善表面性质,提高陶瓷膜的分离效率和耐污染性能,对其在多种领域的应用中具有重要意义.本文综述了膜分离技术中疏水表面制备的相关文献,并对陶瓷膜表面疏水改性技术及其优缺点进行了详细论述.疏水膜层通过表面疏水性能截留水滴,使油性物质渗透通过膜孔实现油水分离,结合陶瓷膜机械强度高、耐酸耐碱、耐高温、再生性能突出等优良性能,在油田采出水处理、船舶含油污水处理等实际应用场景中具有广阔前景.虽然各种陶瓷膜表面改性技术均可取得较好的效果,并在分离油水混合物方面有较大潜力,但制造成本、膜污染及长期稳定性问题限制了疏水陶瓷膜在油水分离领域的规模化应用.未来可以在以下几个方面探讨研究:

1) 开发更高效、更稳定的疏水改性材料以提高陶瓷膜的油水分离性能;探索成本更低、反应条件更温和、对环境更友好的疏水陶瓷膜制备工艺,拓宽疏水陶瓷膜在工业生产中的应用前景.

2) 深入研究改性陶瓷膜污染机理,研究开发抗污染性能强、反冲洗次数少的疏水陶瓷膜,为疏水陶瓷膜在油水分离领域的规模化应用提供理论支撑.

3) 为防止改性陶瓷膜由于侵蚀或磕碰导致的疏水效果降低,有必要研究制备整体疏水的陶瓷膜,而不是疏水性能仅停留在陶瓷膜表面,对于提高陶瓷膜应用的长期稳定性具有重要意义.