高温气体除尘陶瓷纤维膜的研究进展

倪诗莹, 公衍民, 邹 栋*, 仲兆祥,*, 邢卫红

(1. 南京工业大学 环境科学与工程学院, 南京 211816;2. 南京工业大学 化工学院, 材料化学工程国家重点实验室, 南京 211816)

能源、冶金、化工、水泥等传统工业的生产过程中,往往会产生大量的高温含尘烟气,这些烟气的温度最高可达1 000 ℃以上,同时含有大量的细颗粒物、酸性气体以及碱金属等有毒有害物质[1-3].若直接排放,必然会对环境和人体健康造成严重危害[4],因此对高温烟气进行有效处理,去除含尘气体中的超细颗粒物,实现烟气的达标排放具有重要的现实意义.

传统的高温烟气处理技术,主要是通过水将高温烟气的温度冷却至200 ℃以下,再通过后续处理技术(旋风分离器[5-6]、袋式除尘器[7]以及静电除尘器[8-9])进一步去除细颗粒物.这不仅增加了冷凝设备的投资和运行费用,也造成了大量热能的流失,同时洗涤产生的泥浆废水存在管路腐蚀风险及二次污染问题[10-12].因此,传统高温烟气处理技术工艺复杂,成本较高.

陶瓷纤维膜是以陶瓷纤维为骨料,经过高温烧结得到的一种多孔过滤材料,具有孔隙率高、透气性好、耐酸碱腐蚀、抗氧化、耐高温等特点,能够在高温条件下直接对含尘气体进行过滤,实现细颗粒物的超低排放,最大限度利用高温气体的显热,是制备高性能高温烟气过滤器的理想材料[13-14].相比于颗粒堆积陶瓷膜,陶瓷纤维膜往往存在自重小、透气性好、以及抗热震性能更佳的优点,由纤维搭建而成的三维网状结构不仅减小了过滤压降,还成为负载多功能材料的良好载体.然而陶瓷纤维膜制备成本较高,以及长期过滤过程中存在粉尘磨蚀、纤维脱落等问题限制其发展.因此,实现高强度、高稳定性陶瓷纤维膜的低成本开发,在高温烟气净化领域具有广阔的应用前景.本文重点介绍了陶瓷纤维膜制备技术的研究进展,阐述了陶瓷纤维膜除尘机理,并展望了其在高温气体除尘领域的发展前景.

1 陶瓷纤维膜制备技术进展

陶瓷膜制膜骨料可分为颗粒和纤维材料两类.与颗粒堆积的陶瓷膜相比,陶瓷纤维膜特有的三维网络状多孔结构赋予其较高的孔隙率、良好的透气性、以及优异的耐热冲击性能.陶瓷纤维膜制备技术主要包括真空抽滤成型、纤维缠绕技术、纺丝技术以及模具成型技术.

1.1 真空抽滤成型

真空抽滤成型工艺是将短纤维以及各种添加剂(包括黏结剂、分散剂、固化剂、偶联剂等)共混制备成均匀的料浆,再通过负压抽滤得到陶瓷纤维过滤管,具有成本低、操作简单的优点[15].在真空抽滤工艺中,寻找合适的烧结助剂以改善陶瓷纤维膜机械性能成为研究重点,烧结助剂可分为液相和固相两类.其中,液相烧结助剂具有粒径小、分散性好的特点,可以均匀包裹在骨料表面和交叉点处,有利于促进烧结过程.Yang等[16]以氧化锆溶胶为烧结助剂制备莫来石纤维陶瓷膜,随着抽滤次数增加,纤维间黏结剂含量增加,抗压强度从0.62 MPa提高到3.44 MPa,这是由于陶瓷纤维膜的断裂机理从单一的纤维断裂转变为纤维及黏结相的共同作用.与液相烧结助剂相比,固相烧结助剂对孔隙的堵塞作用较小.Zang等[17]分别以二氧化硅溶胶和玻璃纤维为烧结助剂制备轻质氧化铝纤维多孔陶瓷,对比了其含量对微观结构、密度、孔隙率和机械强度的影响,发现以玻璃纤维作为烧结助剂得到的氧化铝纤维多孔陶瓷具有更好的三维结构,其孔隙率为89%,机械强度达0.49 MPa.

但是,真空抽滤过程中的负压抽吸作用以及干燥过程中溶剂蒸发作用容易导致纤维多孔陶瓷中无机溶胶黏结剂分布不均匀[18-19].为提高溶胶在纤维多孔陶瓷内部的均匀性,Jia等[20]在硅溶胶黏结剂中引入环氧丙烷制备莫来石陶瓷纤维膜.结果表明,环氧丙烷的添加促进了硅溶胶于纤维表面的原位固结,有助于获得均匀的多孔纤维结构,同时有效巩固了莫来石纤维骨架,使其抗压强度从0.868 MPa提高到了1.489 MPa.Yang等[21]以硅溶胶、水玻璃以及玻璃纤维作烧结助剂,通过真空抽滤法制备莫来石纤维陶瓷膜,制备过程如图1(a).研究发现,随着硅酸钠浓度的升高,抗压强度及孔隙率均呈先增后降的趋势[图1(b)],这是由于水玻璃的加入促进了胶体粒子在莫来石表面的凝固,有效抑制了硅溶胶于纤维膜顶部团聚的现象,然而过高浓度的水玻璃与硅溶胶间的相互作用过强,导致在抽滤阶段就有大量硅溶胶于顶部聚集[图1(c)~1(e)].

图1 (a)真空抽滤法制备莫来石纤维膜; (b)硅酸钠浓度与纤维膜性能(抗压强度、孔隙率)关系图; (c)~(e)不同浓度硅酸钠制备的莫来石纤维膜微观形貌[21]Fig.1 (a) Preparation of mullite fiber membrane by vacuum filtration method; (b) Relationship between sodium silicate concentration and fiber membrane performance (compressive strength and porosity); Micromorphology of mullite fiber membrane prepared with different concentrations of sodium silicate (c)~(e)[21]

无机溶胶在分散过程中的不均匀特点一方面会对陶瓷膜的性能造成影响,然而,也可以根据非均匀分布的特性,一步制备多层结构陶瓷纤维膜[22-23].Wang等[23]以莫来石纤维和硅溶胶为原料,通过真空抽滤法制备了双层结构陶瓷纤维膜[图2(a)],主要原理如下:将浆料在抽滤前静置,大量纤维沉积在模具底部形成支撑层,在抽滤过程中,纤维界面处的硅溶胶浓度达到一定阈值后形成表面凝胶层,抽滤结束后,仍有部分硅溶胶作为高温黏结剂附着在纤维连接点处,利于提升支撑体强度.图2(b)和图2(c)为纤维膜的断面及表面形貌图,可以看出明显的双层结构,二氧化硅分离层经煅烧后形成约5 μm宽的微裂纹,可有效截留细颗粒,同时可通过改变硅溶胶含量调控分离层厚度,进一步改善过滤效果.

图2 (a) 真空抽滤法一步制备双层结构陶瓷纤维膜示意图; (b) 膜层断面形貌; (c) 膜层表面形貌[23]Fig.2 (a) Schematic diagram of double-layer structure ceramic fiber membrane prepared by vacuum filtration method in one step; (b) cross-sectional micromorphology, and (c) surface micromorphology of membrane[23]

真空抽滤成型工艺制备高孔隙率陶瓷纤维膜操作简单,成本较低,具有广泛的应用前景,但陶瓷纤维膜的机械强度、耐粉尘磨蚀能力以及使用寿命仍有待提高.此外,由于装置的特殊性,真空抽滤成型存在难以工业化放大的问题.

1.2 纤维缠绕技术

纤维缠绕技术通常以连续长纤维(如碳化硅纤维,氧化铝纤维,硅酸铝纤维等)为骨料,采用缠绕工艺制备出低密度、高透气性、高断裂韧性的陶瓷纤维过滤材料.20世纪90年代,为了满足陶瓷纤维过滤材料在高温高压环境下的使用要求,提高陶瓷纤维膜长期服役过程中的安全性和稳定性,美国等国家开展了连续纤维缠绕工艺制备陶瓷纤维膜的应用尝试.美国3M公司结合纤维缠绕工艺和化学气相沉积技术制备出一种陶瓷纤维复合膜,首先将NextelTM610系列的连续长纤维缠绕形成过滤器支撑基体的纤维内层,然后在支撑层表面沉积1~2 μm厚的碳化硅颗粒层,所制备的陶瓷纤维复合膜透气阻力低,在1 000 ℃以上的高温烟气净化过程中仍具有良好的高温过滤稳定性[24].杜邦公司采用耐火氧化物陶瓷纤维缠绕得到7 mm的支撑层结构,然后在外表面包裹一层薄膜,制备的陶瓷纤维过滤元件重量轻、通量高,在870 ℃的蒸汽和碱等腐蚀环境下暴露400 h后仍保持完整[25].

为了提高陶瓷纤维过滤材料的强度,通常会在缠绕过程中添加短纤维以及无机黏结剂对坯体进行增强.薛友祥等[26]以连续高硅氧纤维和短切莫来石纤维为主要原料,采用硅硼系结合剂提高纤维过滤材料的机械强度,通过纤维缠绕工艺制备了连续增强陶瓷纤维过滤材料,工艺流程如图3(a)所示;同时探究了制备工艺参数(长短纤维复合比,短纤维长度,结合剂配比以及烧成温度)对陶瓷纤维膜性能的影响,制得了孔隙率高于70%、抗压强度高于5 MPa、过滤阻力小于200 Pa的高性能连续纤维增强陶瓷过滤膜[图3(b)].从陶瓷纤维材料的微观结构图中可以看出长纤维排列良好,与短纤维结合紧密[图3(c)],且短纤维之间在高温黏结剂作用下结合牢固[图3(d)],有利于提高机械性能以及形成优良的孔隙结构.

图3 (a) 纤维缠绕工艺示意图; 纤维膜:(b) 直观图; (c) 低倍电镜图; (d) 高倍电镜图[26-27]Fig.3 (a) Schematic diagram of fiber winding process; (b) Visual image, (c) low magnification SEM image, and (d) high magnification SEM image of fiber membrane[26-27]

纤维缠绕工艺的主要优势在于连续长纤维骨料赋予了陶瓷纤维膜较高的断裂韧性.为保证所制备的陶瓷纤维膜性能,纤维缠绕过程需满足以下要求:①控制纤维束张力恒定,保证纤维质地均一;②控制缠绕速率恒定,保证浆料均匀渗透;③依据纤维类型、浆液体系等因素调整纤维束间距,避免纤维间隙或重叠.目前,工艺复杂性及高成本限制了国内连续纤维缠绕工艺制备陶瓷纤维膜技术的发展及应用.

1.3 纺丝技术

纺丝技术一般是将纺丝溶液通过静电作用力或者高温气流喷吹的方式制备成纤维丝状结构,然后通过接收器接收得到具有均匀孔结构的纳米纤维膜材料.纺丝技术制备纳米陶瓷纤维膜具有孔隙率高、孔结构均匀、柔韧性高、压降低、耐高温、耐腐蚀、抗氧化能力强的特点[28-29].纳米陶瓷纤维膜强度主要受纤维微观结构的影响,包括纤维直径、晶粒尺寸及晶界缺陷等[30].Yuan等[31]通过静电纺丝技术制备锆酸钙陶瓷纤维膜,研究了烧结温度对纤维晶粒尺寸及微观形貌的影响.结果表明,随着烧结温度提高,晶粒尺寸变大,纤维表面晶界沟槽加深,晶界缺陷密度不断增加,逐渐演变成“竹节状”结构[图4(a)~4(d)],这意味着断裂机制由光滑断裂转变为沿晶断裂,导致纤维膜柔韧性及抗拉强度下降.

不同温度下锆酸钙陶瓷纤维电镜图[31]:(a) 800 ℃; (b) 1 000 ℃; (c) 1 200 ℃; (d) 1 400 ℃; 熔融喷吹纺丝制备氧化锆过滤膜及其优越性能[33]: (e) 制备过程, (f) 耐高温性, (g) 柔韧性示意图; 嵌有纳米钯颗粒的碳氧化硅纤维[34]: (h) 电镜图, (i) 增韧机理示意图图4 不同纺丝技术制备的陶瓷纤维膜Fig.4 Ceramic fiber membranes prepared by different spinning techniques

为提升纳米纤维膜机械强度,通常可以引入异质相稳定剂以抑制晶粒生长,改善晶界缺陷[32].Chao等[33]采用熔融喷吹纺丝技术开发了一种氧化铝稳定的氧化锆(ASZ)陶瓷纤维过滤膜[图4(e)],发现当烧结温度为1 000 ℃时,氧化铝的引入使纤维晶粒尺寸由35 nm减小至15 nm,可有效改善其力学性能.此外,制备的陶瓷纤维过滤纸在1 100 ℃下依然具有优异的热稳定性[图4(f)],面密度仅为56 mg/cm2,表现出极高的柔韧性[图4(g)].此外,可通过添加纳米颗粒改善纤维缺陷以提升抗拉强度.如图4(h)及图4(i)所示,大量纳米钯粒子镶嵌在纤维中,降低了纤维的缺陷密度,以“钉住”效应引发裂纹偏转,有效分散了局部应力,且由于热膨胀系数等性质差异,纳米颗粒和纤维基体间产生利于缓解应力的微裂纹,最终将纤维膜抗拉强度由0.5 MPa提升至33.2 MPa[34].

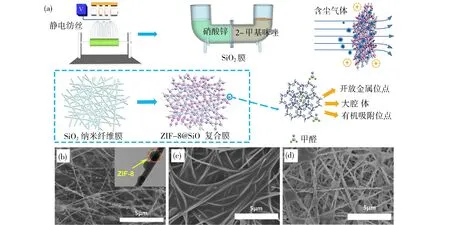

通过在纳米纤维膜表面进行官能团的接枝改性,以及负载金属有机骨架(MOFs)等手段,可制备出理想的多功能膜材料[35].二氧化硅纳米纤维具有良好的韧性,且纤维表面的活性羟基和不饱和键为纤维膜改性提供了有利条件,Zhu等[36]采用静电纺丝技术制备了蛛网仿生结构的二氧化硅纳米纤维膜,通过控制逆扩散结晶过程在纤维膜上负载ZIF-8,功能化改性后的纤维膜过滤性能大大提高[图5(a)].图5(b)为纳米纤维膜改性后的微观结构图,可以看出ZIF-8在纤维膜表面附着良好且分布均匀,这有效提高了纤维的机械性能,从而抑制了粉尘过滤实验中纤维间的黏附现象[图5(c)~5(d)],有利于降低跨膜压力,提高过滤性能.此外,制备的复合纤维膜还具备吸附甲醛等挥发性有机化合物(VOCs)的功能.

图5 (a) 静电纺丝结合逆扩散结晶法制备ZIF-8@SiO2复合纤维膜流程图; (b) ZIF-8@SiO2复合纤维膜电镜图; 粉尘截留实验后(c) SiO2纤维膜、(d) ZIF-8@SiO2复合纤维膜电镜图[36]Fig.5 (a) Schematic diagram of the preparation of ZIF-8@SiO2 composite fiber membrane by electrospinning combined with the contra-diffusion crystallization; (b) SEM image of ZIF-8@SiO2 composite fiber membrane; SEM images of (c) SiO2 fiber membrane, and (d) ZIF-8@SiO2 composite fiber membrane after dust retention experiment[36]

近年来,纺丝技术制备纳米纤维过滤材料的工艺得到快速发展,但目前的研究结果表明,制备的无机纳米纤维相对于有机纤维韧性仍然较差.另外,采用纺丝工艺制备的无机纳米纤维膜易破损,以及多功能纳米纤维膜的制备成本较高等问题,也限制了其在实际过程中的应用.

1.4 模具成型技术

模具成型技术是将混合好的陶瓷粉体或浆料注入到设定尺寸的模具中,经过压制、烧结后得到多孔陶瓷制品的一种技术,主要包括干压成型、压滤成型、凝胶注模等方式,在陶瓷纤维膜的制备过程中有广泛的应用.其中,干压成型又称干法成型技术,具有操作简单、成本较低的优点,可通过调控陶瓷纤维骨料与烧结助剂配比制备出高性能陶瓷过滤材料[37].为进一步提高陶瓷纤维膜过滤精度,可利用干压成型制备具有分级孔结构的陶瓷纤维膜,如Zou等[38]以硅铝溶胶、莫来石纤维和复合烧结助剂制备活性粉体,并将其均匀压制在莫来石纤维支撑体生坯表面,经1 400 ℃共烧后,莫来石纤维表面原位生长出复杂交错的莫来石晶须,从而一步制备得具梯度孔结构的晶须/纤维复合膜[图6(a)],制得的多层次莫来石纤维膜经超声处理后膜层与支撑体间结合良好,晶须结构仍保持完整[图6(b)~6(c)],展现出优异的应用潜力.然而,干压成型的主要缺点在于陶瓷纤维间结合紧密,孔隙率相对偏低.

图6 (a) 干压成型结合原位生长法制备多层次晶须/纤维复合膜示意图; 经40 kHz超声处理30 min后(b) 膜层与支撑体断面; (c) 膜层表面电镜图[38]; (d) 凝胶注模法示意图[42]Fig.6 (a) Schematic diagram of hierarchical whisker/fiber membrane prepared by dry pressing method and in situ growth method; SEM images of (b) the fracture interface between the membrane layer and the support layer, and (c) the membrane surface after ultrasonic treatment (40 kHz, 30 min)[38]; (d) Schematic diagram of gel injection molding method[42]

压滤成型及凝胶注模又可称为湿法成型技术,可制备出低密度、高孔隙率、低线性收缩率的陶瓷纤维膜[39-40].为进一步改善纤维陶瓷材料的均质性,Zou等[41]结合压滤成型法及冷冻干燥技术,以玻璃纤维和硅溶胶作为复合烧结助剂制备高通量莫来石纤维膜,冷冻干燥能抑制硅溶胶中的纳米颗粒由于毛细作用力向陶瓷纤维过滤管表面的迁移作用,有利于提高陶瓷纤维膜的均质性.凝胶注模法是将陶瓷纤维及烧结助剂等添加到含有机单体的凝胶预混溶液中,有机单体在引发剂的作用下聚合,从而使浆料凝固得到高强度生坯.Xu等[42]通过凝胶注模法考察了不同烧结助剂(硅、二氧化硅以及硼硅混合物)对多孔纤维陶瓷材料机械性能的影响[图6(d)].结果表明,经1 500 ℃烧结后,以硼硅混合物作为烧结助剂制备得到的多孔陶瓷纤维材料抗压强度最高,约为2.08 MPa.相比其他技术,凝胶注模法可制备形状更复杂的陶瓷材料,不足之处在于有机添加剂成本相对较高,且对注模浆料以及脱模干燥的条件要求严格.

相较而言,模具成型技术作为简单高效制备陶瓷纤维过滤材料的一种方法,能够在制备过程中通过优化成型工艺参数,调整助剂的配方含量,从而精确设计纤维多孔材料的尺寸和孔结构,改善纤维多孔陶瓷材料的机械性能,具有广泛应用前景.

2 陶瓷纤维膜除尘机理及性能研究

2.1 陶瓷纤维膜除尘机理

陶瓷纤维膜除尘机理主要由纤维拦截、纤维捕获以及滤饼层过滤三部分组成:由孔径筛分效应,大尺寸粉尘被拦截在纤维膜孔道外;小尺寸粉尘在惯性碰撞、扩散、截留、静电吸附等作用下被陶瓷纤维膜捕获,形成团聚堵塞在表面孔道中;随着粉尘不断增多,纤维膜表面形成具有拦截能力的滤饼层,有助于提高除尘效率,然而滤饼层过厚会增加跨膜压差,降低气体通量,且除尘效率不再明显提升[43].Gong等[44]考察了莫来石陶瓷纤维膜对不同浓度下PM2.5的过滤性能,机理如图7(a)所示.过滤初始阶段,跨膜压差与除尘效率均迅速增加,且与粉尘浓度成正比,在过滤后期,跨膜压差仍持续增加,而除尘效率保持稳定[图7(b)].图7(c)展示了粉尘过滤实验后的陶瓷纤维膜断面形貌,可观察到粉尘堵塞现象以及约30 μm厚的滤饼层.

图7 (a) 陶瓷纤维膜过滤机理示意图; (b) 除尘效率/压降随时间变化图; (c) 过滤后纤维膜断面图[44]; (d) 晶须/纤维膜截留粉尘示意图; (e) 纤维表面; (f) 过滤后纤维膜断面图[38]Fig.7 (a) Schematic diagram of ceramic fiber membrane filtration mechanism; (b) Relation between dust removal efficiency/pressure drop and time; (c) Cross-section of fiber membrane after filtering[44]; (d) Schematic diagram of whisker/fiber membrane for dust retention; (e) Fiber surface, and (f) Cross-section after filtration of fiber membrane[38]

2.2 陶瓷纤维膜除尘性能

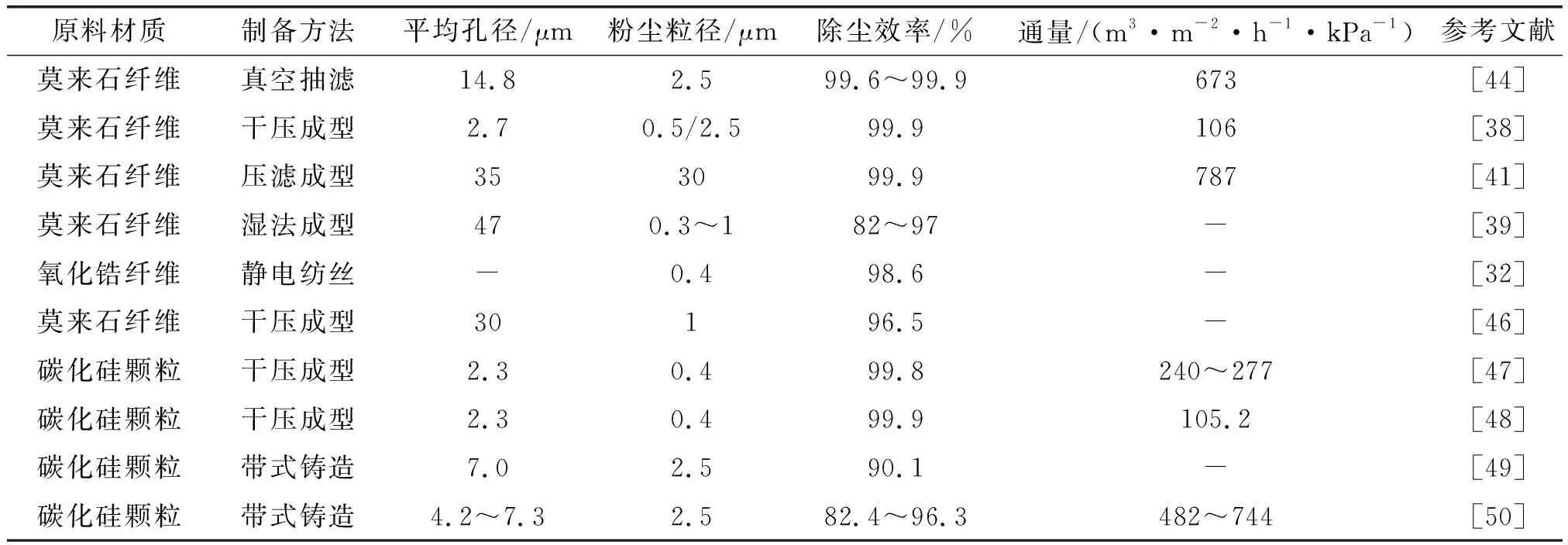

陶瓷膜除尘性能一般以过滤精度、效率及气体通量为衡量标准.依据除尘机理,过滤精度及效率主要由孔径大小决定,孔径越小,过滤精度越高;而气体通量主要由孔隙率及孔道曲折因子决定,较高的孔隙率及较低的孔道曲折因子可为陶瓷膜带来高通量优势.相比于颗粒堆积陶瓷膜,陶瓷纤维膜的三维网状结构赋予了其孔径可调、孔隙率高、孔道曲折因子小、压降低的优势,在除尘领域具有较大的发展潜力.为提升纤维对粉尘的捕获效率,可于纤维骨架表面原位生长更细的晶须结构[38][图7(d)~7(e)],研究表明,晶须结构有效降低了陶瓷纤维膜平均孔径,且有利于缓解粉尘在孔道内的堵塞现象,促进了表面滤饼层的形成[图7(f)],大大提高了陶瓷纤维膜过滤性能.表1统计了部分现有研究中的陶瓷纤维膜及陶瓷颗粒膜性能参数,具有一定参考价值.

表1 部分陶瓷膜性能参数

一般来说,纳米陶瓷纤维膜材料具有更低的过滤压降,这是由于纳米纤维存在气体滑流效应,更利于空气流动[33],且更为松散的纤维结构有效抑制了团聚的形成.Zhu等[45]对由喷吹纺丝制备的海绵状莫来石纤维膜进行压降及除尘效率测试[图8(a)~8(b)],发现随着膜层厚度及过滤流速的增加,压降不断提升至约375 Pa,除尘效率达90%以上,且对大颗粒粉尘的截留效果更佳.图8(c)~8(d)为过滤一段时间后的膜层内部及表面形貌图,粉尘未深入至纤维膜内部,仅在表面造成一定污染,且纤维间无明显颗粒团聚现象[图8(e)].同时,海绵状的陶瓷纤维膜具有质地较轻、形状可控、厚度可调的优点,在工业化放大方面具有广泛应用前景.

图8 (a) 不同基重莫来石纳米纤维膜压降随流速变化曲线; (b) 莫来石纳米纤维膜(基重为36 mg/cm2)在不同流速下的除尘效率; 纤维膜过滤后 (c) 内部, (d) 表层, (e) 电镜图[45]Fig.8 (a) Relation between airflow velocity and pressure drop of the mullite nanofiber membranes with different basis weight; (b) Filtration efficiency of the mullite nanofiber membranes (basis weight = 36 mg/cm2 ) at different airflow velocities; Diagrams for (c) internal, (d) surface, and (e) SEM image of filtered membrane[45]

3 结语与展望

陶瓷纤维膜的三维网状多孔结构赋予了其孔隙率高、热稳定性好、气体渗透性高的特点,但是其机械强度相对较低,因此研究开发具有更高机械强度、更长使用寿命的陶瓷纤维膜尤为关键.其制备技术主要包括真空抽滤成型、纤维缠绕技术、纺丝技术以及模具成型技术.应用较广的是真空抽滤成型以及模具成型技术,真空抽滤成型具有操作简单、成本低的特点,主要研究方向集中在寻找合适烧结助剂以及改善陶瓷纤维膜均匀性.模具成型技术(包括干压成型、凝胶注模、压滤成型等)可以分为湿法成型和干法成型,操作简单高效,可通过调节各项工艺参数较为精确地控制纤维膜孔径、强度等性能.纤维缠绕技术制备的纤维膜具有较优的断裂韧性和使用寿命,然而工艺复杂且成本高,在国内研究较少.纺丝技术主要用于制备纳米纤维膜,可分为静电纺丝和熔喷纺丝,无机纳米纤维膜易破损以及多功能纳米纤维膜的制备成本较高等问题限制了其在实际过程中的应用.

陶瓷纤维膜除尘机理由纤维拦截、纤维捕获及滤饼层过滤三部分组成,大颗粒粉尘被截留在膜外,小颗粒粉尘被纤维捕获,并逐渐形成表面滤饼层.在一定范围内,滤饼层厚度增加可提高除尘效率,然而粉尘于纤维内的堵塞对通量有不利影响,因此如何缓解孔内堵塞成为研究重点.与陶瓷颗粒膜相比,陶瓷纤维膜更具质地轻、通量高等优势,在高温气体除尘领域具有良好的应用前景,其未来发展方向主要包括以下几方面:

1) 改进陶瓷纤维膜制备工艺,降低陶瓷纤维膜制备成本.寻找低成本原料,降低烧结温度,运用共烧结技术、原位生长技术实现多层次陶瓷纤维膜的一步制备等.

2) 完善陶瓷纤维膜性能评估体系,建立工业应用中的性能评价标准.

3) 推进陶瓷纤维膜工业化、产业化应用.如设计高温除尘实验设备,研究陶瓷纤维膜在实际工业应用过程中的除尘机理及稳定性;建立制备参数与性能间的构效关系,研发自动化制膜设备等.

4) 陶瓷纤维膜功能化改性,如在陶瓷纤维膜内部负载催化材料,将除尘以及催化降解NOx、挥发性有机化合物的过程耦合,实现烟气治理一体化.