不对称双层聚酰胺纳滤膜的制备及其性能研究

付欣宇, 王建强, 计艳丽, 刘 富

(1. 浙江工业大学 膜分离与水科学技术研究院, 杭州 310014;2. 中国科学院 宁波材料技术与工程研究所, 宁波 315201;3. 中国科学院大学, 北京 100049)

近年来,聚酰胺纳滤膜因其较高的分离性能和较低的能耗受到越来越多的关注,已广泛应用于废水处理、生物工程、食品工业和海水淡化等领域[1].传统商品化聚酰胺纳滤膜由聚酰胺层、多孔基膜和无纺布层组成,聚酰胺层的厚度和表面粗糙度对聚酰胺纳滤膜的分离性能起着决定作用[2].因此,聚酰胺层的结构调控已成为提高膜性能的研究热点之一.

传统界面聚合制备的聚酰胺层相对较厚(通常在50~200 nm范围内)[3],其原因主要是界面聚合反应的自终止特性和受基膜物理性质影响的单体不均匀扩散.因此,为了进一步降低聚酰胺层的厚度,削弱来自基膜非均质的干扰,通过添加中间层来控制单体扩散的策略被广泛应用于高性能聚酰胺纳滤复合膜的制备.许多材料被用作中间层,如:碳纳米管[4]、氢氧化镉纳米链[5]、聚多巴胺[6]、单宁酸/Fe3+[7]、共价有机框架(COFs)[8]和金属有机框架(MOFs)[9].这些中间层提供了比传统超滤、微滤基膜更为均匀的基膜孔隙和水润湿性,从而使单体溶液分布更均匀,更有效地控制界面聚合中的单体释放.添加中间层仅是削弱基膜对聚酰胺层的影响,远离基膜的液-液自由界面亦是进行界面聚合的理想平台,可采用沉淀[10]或真空过滤[11]等方法将形成的超薄聚酰胺层转移到基膜上.这种策略得到的聚酰胺层厚度更薄(一般在5~30 nm),可有效地加快水分子在薄膜中的传递.由于不受基膜特性(如表面孔密度、孔径、孔隙率、亲/疏水性等)的影响[12],便于对聚酰胺层进行结构调控,同时可以扩大基膜材料和溶剂种类的选择范围.除此,采用喷雾技术亦可达到更为精确厚度及表面粗糙度的控制,使聚酰胺纳滤膜分离性能增强[13].

然而,这些策略的制造工艺相对复杂,机械强度差,后转移要求较高且制造效率低,在实际使用中仍有较长一段路要走.虽然聚酰胺层的厚度是影响膜渗透性能的主要因素,但是一味地将聚酰胺层的厚度减薄并不利于聚酰胺纳滤复合膜在实际过程中的长时间运行.因为聚酰胺层与多孔基膜之间不存在化学相互作用,所以在错流过滤过程中,超薄聚酰胺层容易从基膜脱落并损坏.因此,聚酰胺纳滤复合膜的应用受到分离层厚度和实用性之间的“Trade-off”效应影响.因此如何在保持聚酰胺纳滤复合膜高渗透性、高截留性的基础上,提高聚酰胺纳滤复合膜的长时间运行稳定性,仍是当前面临的重大挑战.

本研究提出了通过一步自由界面聚合法制备不对称双层聚酰胺纳滤膜的策略.所制备的聚酰胺层包括可区分的上层聚酰胺层(薄、光滑、致密)和下层聚酰胺层(较厚、粗糙、疏松).上层聚酰胺层可保证高截留率,下层聚酰胺层具有更高的透水性,沉积中间层的纳米纤维膜使得纳滤复合膜具有良好的机械性能.与单层聚酰胺纳滤膜相比,制备的不对称双层聚酰胺纳滤膜具有更强的稳定性和良好的分离性能.

1 实验部分

1.1 材料与膜结构表征

正己烷(n-Hexane, 97%),上海麦克林生物化工有限公司;N,N-二甲基甲酰胺(DMF, ≥99%),国药集团化学试剂有限公司;聚偏氟乙烯(PVDF, MW. 1 800 000)、哌嗪(PIP, 99%)、均苯三甲酰氯(TMC, 98%)和羟基化高纯单壁碳纳米管(SWCNTs, 98%),阿拉丁试剂(上海)有限公司.采用冷场发射扫描电子显微镜(SEM, S4800, Hitachi, Japan)表征膜表面形貌结构;采用原子力显微镜(AFM, Bruker, America)表征膜表面的粗糙度和聚酰胺层厚度;采用X射线光电子能谱仪(XPS, Axis Ultra DLD, Britain)表征膜表面的元素种类及其含量;采用全自动接触角测量仪(OCA50AF, Dataphysics, Germany)表征膜表面的湿润性质;采用紫外(UV-vis, TU-1810, China)表征溶液中单体的含量;采用孔径仪(BSD-PB, China)表征膜的孔径及其分布.

1.2 PVDF纳米纤维基膜的制备

采用静电纺丝法制备PVDF纳米纤维膜.首先配制质量分数25% PVDF/DMF溶液于80 ℃下连续搅拌6 h后静置备用.将PVDF/DMF溶液装入10 mL的注射器中,排除管内气泡后将注射器夹于微量推进装置.然后在以下条件下进行8 h的静电纺丝:注射器的推注速度为0.094 mL/h,接收器的旋转速率为80 r/min,接收器到针头的距离为15 cm,接收器和针头之间施加的纺丝电压为19 kV.然后将获得的PVDF纳米纤维膜在80 ℃下热压至少4 h后取出备用.

1.3 碳纳米管中间层的添加

首先使用全氟癸基三甲氧基硅烷(FOTS)将羟基化高纯单壁碳纳米管SWCNTs氟化接枝得到F-SWCNTs[14].然后配制质量分数0.02%的F-SWCNTs/乙醇溶液于80 W下超声2 h,再于设定8 000 r/min的离心机中离心1 h,制成稳定的F-SWCNTs分散溶液.之后,通过低压真空抽滤将10 mL的F-SWCNTs分散液沉积在面积为11.34 cm2的PVDF纳米纤维基膜上得到PVDF-F-SWCNTs复合膜(命名为PVDF-FCNT).

1.4 聚酰胺纳滤膜的制备

不对称双层聚酰胺纳滤膜的制备方法如下:如图1所示,将上述获得的PVDF-FCNT复合膜置于砂芯片和滤杯之间.然后将该装置放入含有0.2 mg/L TMC/正己烷溶液的容器中5 min,使TMC/正己烷溶液从下到上浸润并穿透砂芯片和基膜,并在滤杯内形成1~2 cm高的油层.然后,于上述液层上小心引入10 mL的0.25 mg/L PIP/水溶液,TMC/正己烷溶液被引入的PIP/水溶液迅速取代.反应1 min后,将装置从溶液中取出,拆除顶部滤杯,使上层聚酰胺层缓缓落于下层聚酰胺层之上,去除膜表面多余溶液并用正己烷洗涤2~3次,在60 ℃下热处理5 min后得到不对称双层聚酰胺纳滤膜(命名为ADM).若在反应后,使用移液管去除上层聚酰胺层,去除膜表面多余溶液并用正己烷洗涤2~3次,在60 ℃下热处理5 min可得到仅含有下层聚酰胺层的聚酰胺纳滤膜(命名为ADM-B).

图1 一步自由界面聚合法制备不对称双层聚酰胺纳滤膜流程示意图Fig.1 Diagram of one-step free interfacial polymerization for fabricating asymmetric dual layer polyamide nanofiltration membrane

单层聚酰胺纳滤膜的制备方法如下:将上述获得的PVDF-FCNT复合膜固定于装置中,首先将10 mL的0.25 mg/L PIP/水溶液倾倒在膜表面,然后小心引入10 mL的0.2 mg/L TMC/正己烷溶液,反应1 min后,拆除顶部滤杯,使生成的聚酰胺层自然落于基膜之上,去除膜表面多余溶液并用正己烷洗涤2~3次,在60 ℃下热处理5 min后得到单层聚酰胺纳滤膜(命名为SM).

对称双层聚酰胺纳滤膜的制备方法如下:将上述得到的单层聚酰胺纳滤复合膜SM重新固定于装置中,将10 mL的0.25 mg/L PIP/水溶液倾倒在膜表面,然后小心引入10 mL的0.2 mg/L TMC/正己烷溶液,反应1 min后,拆除顶部滤杯,使生成的聚酰胺层自然落于基膜之上,去除膜表面多余溶液并用正己烷洗涤2~3次,在60 ℃下热处理5 min后得到对称双层聚酰胺纳滤复合膜(命名为DM).

1.5 膜分离性能测试

纳滤性能测试在实验室定制的错流过滤系统上进行.错流过滤系统主要由膜池(有效膜面积为7.12 cm2)、流量计、隔膜泵、压力调节阀、流量调节阀等几部分组成.在测试前,每张膜在0.6 MPa下预压2 h以获得稳定状态.在0.5 MPa条件下,测定膜样品的纯水渗透性和截留性(Na2SO4、MgSO4、MgCl2、NaCl,初始浓度为1 000 mg/L).

膜的水渗透率[P,L/(m2·h·MPa)]计算式如下:

(1)

式中:ΔV(L)为Δt(h)内的滤液体积,M(m2)为膜面积,Δp(MPa)为测试压力.

截盐率R(%)计算式如下:

(2)

式中:Cfi和Cfe是滤液和进料溶液中的盐浓度.

每种膜样品至少选取3个平行样品进行测试,计算得到的平均值和误差范围.

2 结果与讨论

2.1 基膜表面形貌与结构

如图2(a)所示,PVDF纳米纤维膜呈现出良好的表面形态,纤维直径分布均匀,平均纤维直径为150.5±10.6 nm.通过干湿法测量PVDF纳米纤维膜的孔隙率为90.2%±1.4%,具有高孔隙率的基膜有利于聚酰胺纳滤复合膜水渗透性的提高.如图2(b)所示,PVDF-FCNT复合膜表面沉积了大量卷曲的F-SWCNT,形成了均匀分布的碳纳米管中间层,中间层的沉积调整了PVDF纳米纤维膜的平均孔径分布,使其平均孔径由0.77 μm减小到0.49 μm,平均孔径的减小有利于基膜机械性能的提高,使纳滤复合膜在长时间运行中更抗压.此外,PVDF和PVDF-FCNT膜的正己烷接触角约为0°[如图2(c)],具有良好的亲油性和自发润湿性.因此将PVDF-FCNT复合膜夹于装置后放入盛有TMC/正己烷溶液的容器,TMC/正己烷溶液可以迅速穿透砂芯片浸润PVDF-FCNT复合膜,并在5 min内形成1~2 cm高的油层.

图2 (a)PVDF和(b)PVDF-FCNT膜的SEM形貌表征;(c) PVDF和PVDF-FCNT膜的正己烷接触角Fig.2 SEM morphology of (a) PVDF and (b) PVDF-FCNTmembranes; (c) hexane contact angle of PVDF and PVDF-FCNT membranes

2.2 双反应界面的表征

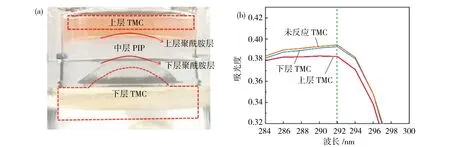

如图3(a)所示,将装置放入含有TMC/正己烷溶液的容器后,TMC/正己烷溶液从下到上浸润并穿透砂芯片和基膜,于滤杯内形成一定高度的油层(上层TMC溶液,用苏丹Ⅲ染料标记),然后引入PIP/水溶液,由于两相溶液之间的密度差异,上层TMC溶液被引入的PIP/水溶液(中层PIP溶液)迅速取代,同时两者与基膜下方持续渗透的TMC/正己烷溶液(下层TMC溶液)形成上层TMC-中层PIP-下层TMC“三明治”结构,即两个界面聚合反应平台.上层界面聚合反应界面可以观察到漂浮的上层聚酰胺层.为了便于观察下层聚酰胺层,加大内外装置两液面之间的高度差,下层TMC溶液的持续渗透及压力的存在将下层聚酰胺层顶起,同时可证明下层聚酰胺层具有一定的机械强度和完整性.然后分别提取反应前后以及不同位置的3种TMC/正己烷溶液(未反应的TMC溶液、反应后的上层TMC溶液和下层TMC溶液).其中下层的TMC/正己烷溶液与装置外的TMC/正己烷溶液是连通的,所以在此提取装置外的TMC/正己烷溶液.采用紫外-可见分光光度计检测上述3种TMC/正己烷溶液在292 nm处的吸光度.如图3(b)的吸光度变化结果所示,界面聚合后上层TMC溶液的吸光度明显降低,主要是因为PIP单体扩散到上层TMC溶液中,与TMC单体发生缩聚反应.由于外部容器TMC/正己烷溶液单体含量较大,所以上层TMC溶液的吸光度降低的程度较小.结果表明,反应后“三明治”结构的上、下两层TMC溶液的TMC单体被双向扩散的PIP单体消耗,两者发生反应并分别于上、下两个反应界面生成聚酰胺层.

图3 (a)引入PIP/水溶液后的反应装置图;(b)提取TMC/正己烷溶液的紫外光谱)292 nm为TMC在正己烷溶液中的最大吸收波长)Fig.3 (a)Diagram of the reaction set-up after the introduction of the PIP/water solution; (b)UV spectra of the extracted TMC/hexane solution(292 nm is the maximum absorption wavelength of TMC in n-hexane solution)

2.3 不对称双层聚酰胺纳滤膜的表面形貌与结构

图4(a)为热交联后的不对称双层聚酰胺纳滤复合膜ADM的断面形貌,体现了其明显的双层结构以及两者之间无明显间隙、紧密结合的特点,同时显示了上层和下层聚酰胺层的平均厚度分别为29.3±3.1 nm和60.5±2.3 nm.图4(d)显示了转移到硅片上独立的上层聚酰胺层,从AFM图的高度剖面来看,上层聚酰胺层的厚度为29.0±2.9 nm,与SEM图像所得结果一致.图4(b)和图4(c)分别为ADM上层聚酰胺层和下层聚酰胺层的表面形貌.不同界面聚合反应平台形成的聚酰胺层呈现出不同的表面形貌.由图4(b)可知,上层的聚酰胺层呈现出光滑的表面形貌,粗糙度低至2.7±0.5 nm[如图4(e)],上层薄聚酰胺层的形貌符合自由油水界面聚合的特点.由图4(c)可知,下层聚酰胺层表面形貌较为粗糙,呈现出条纹褶皱结构,粗糙度为95.7±2.0 nm[如图4(f)].下层聚酰胺层的粗糙表面形貌形成的主要原因是(1)TMC/正己烷溶液持续渗透导致下层聚酰胺层膨胀过程中的张力效应;(2)油相在水相下方时的反相界面聚合效应[15];(3)反应过程中产生的热大部分从正己烷溶液侧扩散,形成了聚酰胺层典型的“峰谷”结构[16].同时该条纹褶皱可在一定程度上提高有效过滤面积,增加水渗透率[17-18].

图4 ADM的断面形貌表征(a);上层(b)和下层(c)聚酰胺层的SEM形貌表征;转移到硅片上的上层聚酰胺层厚度的高度曲线(d);上层(e)和下层(f)聚酰胺层的AFM形貌表征Fig.4 Cross-sectional morphology of ADM (a); SEM morphology of the top(b)and bottom(c)polyamide layers; height profile of the thickness of the top polyamide layer transferred to the silicon wafer(d); AFM morphology of the top(e)and bottom(f)polyamide layers

2.4 不对称双层聚酰胺纳滤膜性能

图5(a)为不同纳滤膜(SM、DM、ADM和ADM-B)水渗透性和Na2SO4截留率的测试.其中ADM对Na2SO4的截留率为97.2±0.8%,水渗透性为185±10 L/(m2·h·MPa).ADM的高截留率主要归因于致密的上层聚酰胺层,如果去除上层聚酰胺层,ADM-B的截留率仅为86.4%±1.9%,水渗透性为276±17 L/(m2·h·MPa).ADM和ADM-B对Na2SO4的截留能力在相同时间内基本保持稳定,并且具有良好的水渗透性.ADM-B具有较好水渗透性的主要原因是其下层聚酰胺层的结构相对较疏松且有效过滤面积较大.同时通过XPS分别计算两个聚酰胺层的交联密度(CLD),结果表明上层聚酰胺层的CLD值(65%)高于下层聚酰胺层(51%),同样证实了上层聚酰胺层更为致密的特点.在相同的反应条件下(单体浓度:0.25 mg/L PIP/水溶液,0.2 mg/L TMC/正己烷溶液;反应时间:1 min),单层聚酰胺纳滤膜SM具有较高的水渗透性[443±32 L/(m2·h·MPa)],但其稳定性较差,对Na2SO4的截留率从93.8%±1.9%迅速下降到55.7%±2.0%(40 min内).SM截留率下降的原因是单层聚酰胺层较薄,平均厚度仅为22.5±1.6 nm[如图5(b)],且聚酰胺层与基膜之间不存在化学相互作用,容易在错流过滤过程中从基膜上脱落并损坏.此外,尽管通过重复界面聚合制备的对称双层聚酰胺纳滤膜DM表现出稳定的Na2SO4的高截留率,且对称双聚酰胺层的总厚度为81.3±2.8 nm低于ADM的不对称双聚酰胺层[89.9±2.3 nm,如图5(b)],但水渗透性低至78±14 L/(m2·h·MPa).因此ADM相对较高的水渗透性得益于下层聚酰胺层的疏松褶皱结构,该结构一定程度上提高了有效过滤面积,并且保证了ADM的稳定性.

图5 (a)SM、DM、ADM和ADM-B的分离性能;(b)SM、DM、ADM和ADM-B的聚酰胺分离层厚度Fig.5 (a)Separation performance of SM, DM, ADM and ADM-B;(b)thickness of polyamide separation layer for SM, DM, ADM and ADM-B

图6(a)为SM、DM、ADM和ADM-B对不同盐的分离性能.SM、DM、ADM和ADM-B 4种膜均体现出对二价离子的有效截留,不同盐的截留率顺序为Na2SO4>MgSO4>MgCl2>NaCl,符合Donnan理论[19].此外,在实际生活和工业应用中,纳滤复合膜的稳定性颇为重要.因此将实验操作压力固定在0.5 MPa,对ADM进行连续50 h的过滤试验,观察其对1 000 mg/L的Na2SO4溶液截留性能的变化.如图6(b)所示,ADM的水渗透性[>180 L/(m2·h·MPa)]和Na2SO4的截留率(>97.0%)在长时间内保持稳定.将ADM膜的分离性能与以往的文献进行对比(表1),ADM表现出更好的分离性能.

表1 不同膜的分离性能对比

图6 (a)SM、DM、ADM和ADM-B对不同盐的截留率;(b)ADM的长时间运行稳定性Fig.6 (a)Retention rates of SM, DM, ADM and ADM-B for different salts;(b)long-term operational stability of the ADM

3 结论

通过一步自由界面聚合法成功制备了不对称双层聚酰胺纳滤膜.利用多孔和亲油性的基膜,构筑了上层TMC-中层PIP-下层TMC“三明治”结构,即两个界面聚合反应界面.所制备的上层聚酰胺层具有薄、光滑、致密的特性,相应的下层聚酰胺层相对较厚、粗糙、多孔.薄而致密的上层聚酰胺层主要提供高水渗透性和截留性,厚而疏松的下层聚酰胺层保证膜的稳定性.与单层聚酰胺纳滤膜SM和对称双层聚酰胺纳滤膜DM相比,所得不对称双层聚酰胺纳滤膜ADM具有较高的水渗透性[185±10 L/(m2·h·MPa)]、高截留率(Na2SO4:97.2%±0.8%)和长时间运行稳定性.本研究为聚酰胺层较薄的聚酰胺纳滤膜的实际制备和应用提供了一条途径.