油页岩干馏废水中高氨氮回收处理技术

肖丽光,刘 爽

(抚顺矿业集团有限责任公司 工程技术研究中心,辽宁 抚顺 113006)

油页岩的开发对中国原油的替代作用意义重大,但随着油页岩的开发利用,生产过程中带来的环境问题逐渐受到广泛关注,特别是油页岩干馏污水具有污染物种类多、浓度高、难降解以及可生化性差等特点,已经成为制约油页岩开发利用的瓶颈问题。为此,以抚顺干馏工艺产生的干馏废水为例,对油页岩干馏废水的水质特性进行分析,针对油页岩干馏废水的水质特点进行脱氨氮工艺选择,提出“以废制废”的全新工艺路线,并进行经济效益分析,论述其工业化应用的可行性。

1 油页岩干馏回收系统废水的水质特性

在抚顺干馏工艺里,20 台干馏炉共用1 套加热炉和1 个页岩油冷凝回收系统。抚顺炉干馏回收系统采用三级水洗冷凝方式回收页岩油,收油率高,装置结构简单、操作和检修方便[1]。但工艺循环水量大,1 套页岩油冷凝回收系统平均每天产生干馏废水600 t。该废水因在冷凝系统中循环使用,污染物质不断累积,呈淡黄色,具有强烈刺激性气味[2]。抚顺油页岩干馏废水水质全分析如下:①pH:8.9;②化学需氧量:4 500 mg/L;③石油类:490 mg/L;④硫化物:0.1 mg/L;⑤电导率:13 ms/cm;⑥氰化物:0.1 mg/L;⑦锰:未检出;⑧总硬度:20 mg/L;⑨溶解性总固体:7 500 mg/L;⑩粪大肠菌群:80 个/L;11○氨氮:4 000 mg/L;12○总氮:7 000 mg/L;13○生化需氧量:1 200 mg/L;14○挥发酚:230 mg/L;15○悬浮物:200 mg/L;16○浊度:400 度;17○铁:0.5 mg/L;18○氯离子:90 mg/L;19○总磷:0.2 mg/L;20○游离余氯:未检出。

水质分析的检测结果表明:油页岩干馏废水中氨氮浓度高达4 000 mg/L,属于典型的高氨氮废水;B/C 比0.27,可生化性极差;同时废水中含有490 mg/L 的石油类和230 mg/L 的挥发酚,传统的污水处理工艺难以满足需求。结合油页岩干馏工艺特点,干馏废水经处理后将用于熄渣工段,去除废水中挥发性污染物氨氮至关重要。

2 高氨氮废水处理方法及对比分析

2.1 废水处理工艺选择

通过油页岩干馏废水中氨氮浓度高达4 000 mg/L 和B/C 比0.27 的特点,判断其为低碳氮比高氨氮废水。目前,处理低碳氮比高氨氮废水的方法主要有生化法、化学法和物化法。生化法需投加大量碳源去除总氮,处理成本高[3];化学法主要有化学沉淀法和折点加氯法,均要投加大量药剂,处理成本也较高,而且化学沉淀法增加废水中的总磷,增加后续总磷去除成本[4];低碳氮比高浓度氨氮废水更适合采用物化法,主要为空气吹脱法和蒸汽汽提法等。

空气吹脱法利用废水中氨氮易挥发特性,通常采用填料吹脱塔对水中氨氮进行鼓风吹脱,以空气作为载气,工业水洗涤后制成稀氨水[5];蒸汽汽提法是利用高温蒸汽作为载气,在汽提塔内,蒸汽与液相废水进行传质传热交换,实现塔内氨氮气液相的分离平衡,将废水中氨氮回收,可制成15%以上浓氨水[6]。对2 种方法生产调研对比发现,吹脱法虽然能耗低,但去除效果较差,处理后废水中氨氮浓度在100 mg/L 以上,还需进一步脱氮才能达标;汽提法虽然能耗高,但氨氮去除率高,回收率在95%左右,氨氮出水最低可降至5 mg/L 以下。

综合考虑油页岩干馏工艺中,废水治理与烟气脱硫可以同时进行,采用汽提法将废水中氨氮(浓度约4 000 mg/L)提炼制成15%以上氨水,对烟气中S02(浓度约1 500 mg/m3)进行氨法脱硫,生成副产品硫铵,硫铵可用于矿山复垦林用肥料。该工艺方案符合把水中污染物作为有用资源回收利用和实行闭路循环的工业废水处理发展趋势,以废治废,同时创造经济效益。

2.2 负压汽提蒸氨法回收氨氮制氨水

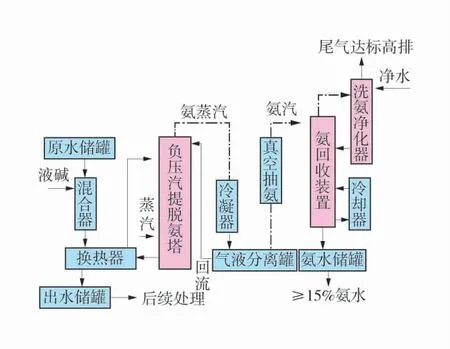

常规汽提蒸氨工艺利用塔内高温使含氨废水沸腾脱氨,用冷凝器将氨蒸汽冷凝,回收稀氨水,通过控制回流比来达到所需浓度的氨水,因水温需控制在90 ℃以上,蒸汽耗量大,对蒸汽压力要求也高(≥0.4 MPa)[7]。常规汽提蒸氨因运行费用高、能耗大等因素应用受到限制,而负压蒸氨依据亨利定律—气体在液相中的溶解度与该气体的平衡分压成正比,提高蒸氨塔中真空度,将降低废水中气液界面NH3分压,加快游离氨从废水中分离[8]。油页岩干馏废水的负压汽提蒸氨工艺流程图如图1。

图1 油页岩干馏废水的负压汽提蒸氨工艺流程图

油页岩干馏废水在原水储罐均质均量后进入混合器,经补碱调整pH 值后,进入换热器与脱氨塔塔底出水进行热量交换,提升至脱氨塔的上部,在脱氨塔内自上而下运动;蒸汽由脱氨塔塔底进入,在塔内自下而上运动,并与塔内自上而下运动的氨氮废水进行传质传热后形成含氨蒸汽,进入脱氨塔底部,在脱氨塔内自下而上运动后形成含氨蒸汽脱氨,塔底水至后续处理系统,含氨蒸汽进入冷凝器冷凝,冷凝液回流至脱氨塔,未溶解氨气进入后续氨回收装置,通过循环吸收得到15%以上氨水,氨回收装置顶部溢出氨气进入尾气净化塔净化后,洁净气外排,吸收液进入氨回收装置继续吸收。

负压蒸氨的主要控制参数为pH、水温、真空度和废水在塔内接触时间。通过多次实验论证,不断调整工艺参数,当蒸氨塔内压力控制在10 kPa 的微负压环境下,油页岩废水温度控制在60 ℃左右,pH 值调整在10.8 左右,废水在塔内停留时间30 min,塔底出水氨氮≤15 mg/L;氨氮回收率可达99%以上。因采用适宜于负压下低沸点沸腾喷射的专用塔板,对蒸汽压力要求降低(≤0.25 MPa),系统在相对低温状态下开始高效脱氨,所以负压蒸氨能耗也大大降低,蒸汽耗量少,同比可节省蒸汽60~80 kg/吨水,运行成本显著降低。

2.3 氨法脱硫

将废水中氨氮回收制成的浓氨水用于干馏工艺的烟气脱硫单元,以氨作为吸收剂其副产品为硫酸铵。氨法脱硫相比钠-钙双碱法脱硫优势明显:由于氨具有更高的反应活性,且因硫酸铵的化学溶液特性,可以避免结垢;钠-钙双碱法脱硫时,因油页岩的含硫量较高,石灰石用量较大,费用较高,而氨法脱硫的副产物硫铵产量会增加;氨法脱硫过程中不仅副产品成为肥料,而且不产生废水。油页岩进行低温干馏生产页岩油过程,主要供热设备为蓄热式加热炉。加热炉以油页岩干馏自产瓦斯为燃料燃烧,燃烧后烟气中SO2浓度高达2 000 mg/m3,利用油页岩干馏废水中提炼的15%浓氨水进行氨法脱硫,将实现以废治废。

氨法脱硫是气液两相之间相互传质传热并发生化学反应的过程[9]。在整个脱硫反应中,(NH4)2SO3对SO2的吸收起主要作用,随着反应的进行,(NH4)2SO3浓度会逐渐下降,NH4HSO3浓度逐渐上升[10]。为了保持脱硫循环液的吸收能力,需要向浆液池中注入氨水,使NH4HSO3转化为(NH4)2SO3,为了避免生成的(NH4)2SO3重新分解成SO2,(NH4)2SO3被氧化风机鼓入的氧化空气强制氧化成为硫铵(NH4)2SO4。

2.4 脱硫副产品硫铵的应用

硫铵(NH4)2SO4作为脱硫副产品,是一种高效肥料,适用于各种土壤作物,而矿山植被修复以草本植物为主,每年对硫铵等肥料需求量巨大[11]。将废水中的氨氮提取制成氨水,脱除烟气中的二氧化硫制成硫铵,再应用到矿山植被修复中,即形成“以废治废”循环利用模式。

3 效益分析

按1 个部油页岩干馏装置(即20 台干馏炉)进行核算,废水产生量为30 m3/h,废水中氨氮含量4 000 mg/l,提取率按95%计,若年生产8 000 h,则回收NH3量为912 t;1 个部加热炉烟气量为26 000 m3/h,烟气中S02浓度约2 000 mg/m3,脱硫效率按90%计,年生产8 000 h,需脱除烟气中S02量为374.4 t,需要消耗NH3量为198.9 t(S02分子量为64,NH3分子量为17),生产硫铵约772.2 t,硫铵按市场售价1 400 元/t 计,可创造经济效益108.11 万元/年。因此,废水中提取氨氮量不但可以满足烟气脱硫需求,节约烟气脱硫药剂成本,剩余的713.1 t,制成浓度15%的氨水4 754 t,氨水市场均价1 000元/t,还可创造经济效益4 754 万元/年。

4 结语

改变原有工业废水处理思路,结合生产实际,将油页岩干馏废水中高浓度氨氮提炼浓缩为15%以上浓度的氨水,再应用到干馏工艺的脱硫脱硝系统,节省脱硫成本,同时每年还可创造经济效益4 862.11万元,副产品硫铵用于矿山复垦绿化,实现工业废水“变废为宝”新型工艺转变。