露天矿电铲装车与卡车卸车精准识别方法研究

马连成,史晓东,陆占国,刘洪臻,杨兴悦,孙效玉,王仁炎

(1.鞍钢矿业集团 齐大山铁矿,辽宁 鞍山114000,2.东北大学 智慧矿山研究中心,辽宁 沈阳 110819)

露天矿山的生产过程就是将矿岩从装载点运到卸载点的过程,其生产任务主要是由采运设备完成的,随着设备机械化、大型化、自动化程度的不断提高,对设备进行自动计量、科学考核、高效管理越来越重要[1-3]。

国内外绝大多数露天矿采用电铲、卡车为主的间断工艺或半连续工艺,卡车自动化调度系统是这2 种工艺露天矿达到世界先进水平的关键技术。如何准确获取卡车的装卸车状态,精确计算电铲的装车时间与卡车的卸车时间,对卡车运行周期精准掌控、装卸车精准计量以及优化调度具有十分重要的意义[1-2]。

目前对车-铲工艺进行矿量监控的方法可以分为以下2 种:①监控卡车运输的矿量,使用各类传感器综合解算卡车运输的矿岩重量或体积[4-6];②监控电铲铲装的矿量,利用力学理论分析电铲性质,结合传感器获得的实时数据估计电铲铲装的矿量[7-8]。

电铲装车时,电铲与卡车的相对位置、装载角度基本固定,电铲具有一定的旋转速度与角度,且旋转为非匀角速率旋转。将电铲GPS 天线安装在偏离电铲旋转中心一定距离的位置,通过对电铲旋转角度、速度、GPS 位置及与卡车位置关系的综合分析与处理,可有效获取电铲装载卡车的精确状态,如是否开始装车、装车勺斗数、装载时间、电铲铲斗装载平均循环时间等。

而卡车卸车状态主要通过准确识别卡车厢斗举升状态获取。目前,露天矿卡车智能监控系统获取卡车厢斗举升状态的途径主要有2 种:①与厂家协商获取卡车厢斗举落信号;②通过机械式、红外线式、磁感应式[9]等多种传感器方式获取。前者需要获得厂家授权,但不同厂家的厢斗举落信号机理、接口方式差异较大,且厂家一般不提供对外接口协议,通用性较差;后者受卡车颠簸震动影响较大,机械式容易损坏,红外线式受灰尘影响较大,磁感应式在冶金矿山容易沾染金属粉末,出现误报或错报问题。

为此,提出了基于双定位天线的电铲装车精确识别法[10]与基于水平倾斜仪的卡车厢斗举升状态识别法。

1 基于双定位天线的电铲装车精确识别法

1.1 系统组成

系统主要由安装在卡车上的GNSS、安装在电铲上的GNSS 与处理软件3 部分组成。其中卡车部分在车体前部两侧各安装1 个定位模块,电铲部分在行进方向前后各安装1 个定位模块。T1 与T2、S1 与S2 分别代表卡车车体前部左右方向与电铲顶部前后方向的定位模块。卡车定位信息与电铲定位信息上传给相应的处理软件,由处理软件完成电铲装车状态识别、装车铲斗数与循环时间计算。卡车电铲卫星定位模块安装位置示意图如图1。

图1 卡车电铲卫星定位模块安装位置示意图

1.2 识别原理

基于卡车大小及2 个定位安装模块距离、电铲与铲斗大小及2 个定位安装模块距离均为常数的事实,可以校正卡车位置信息T1、T2 与电铲位置信息S1、S2,进而可以推断卡车的位置与空间范围、铲斗的位置与空间范围。

利用推断的电铲铲斗与卡车的位置关系,可判断电铲与卡车是否满足装车条件:当铲斗与卡车空间重合时,则认为满足装车条件;利用电铲首尾的位置信息,可判断电铲的旋转方向,当电铲在1 个时间段内来回旋转时,则认为电铲回转满足装载条件。

当电铲与卡车既满足装车条件、又满足电铲装载条件时,则认为电铲装载行为有效,即电铲给卡车装载1 铲斗物料,据此可计算铲斗装载卡车次数及每次装载的循环时间。

1.3 识别模型

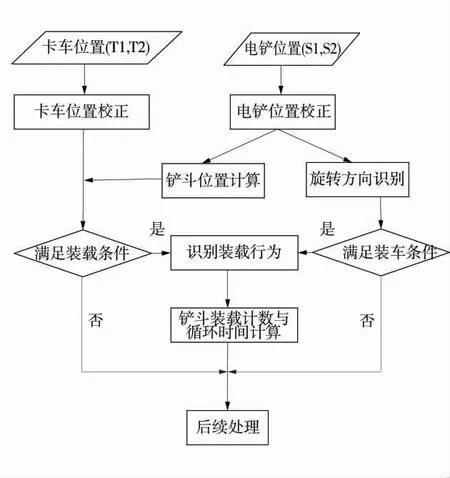

电铲装车状态识别与计数流程图如图2。

图2 电铲装车状态识别与计数流程图

1)车铲位置矫正。利用2 个定位模块进行卡车位置校正与电铲位置校正。

2)铲斗位置估计。铲斗位于两模块尾-首延长线一侧一定距离内,该距离可以在安装定位模块时得到;此外铲斗位置最远不会超过电铲最大装车距离,最近不会超过装车最小安全距离,故可得到铲斗位置的范围。

3)旋转方向识别。利用电铲两定位模块获得的位置可以获得1 条直线,电铲前后2 个时刻的旋转角度就是这条直线的旋转角度;当直线逆时针旋转时记为“+1”,当直线顺时针旋转时记为“-1”,当直线不变时记为“0”。

4)满足装载条件。当电铲在一段时间内连续向1 个方向旋转,就判断电铲满足装载条件。

5)满足装车条件。电铲正在给卡车装车时,卡车应位于电铲附近,且铲斗位置应大致位于卡车车厢内,且停留一定时间(该时间通过统计获得);否则视为不满足装车条件。

6)铲斗装车行为识别。当卡车与电铲满足装车条件与装载条件后,识别电铲的装载行为:1 个完整的装载行为包括铲装、回转、装载、回转,最后回到装载,电铲完成上述流程需要首先顺时针(逆时针)旋转,停止一段时间后(该时间通过统计获得),马上逆时针(顺时针)旋转;在旋转方向识别的基础上,判断电铲是否完成1 个装载循环;当电铲完成1 个循环时,铲斗装车次数+1,并计算铲斗循环时间。

7)如此循环,直到卡车离开装车区域,不再满足装载车条件时为止。

2 基于水平倾斜仪卡车卸车识别法

2.1 系统组成

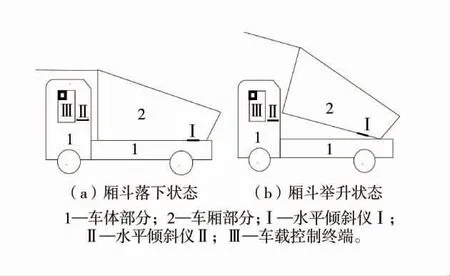

系统组成包括安装在卡车厢斗上的水平倾斜仪Ⅰ、安装在卡车车体上的车体倾斜仪Ⅱ、安装在卡车车体上接收水平倾斜仪信息的车载控制终端Ⅲ;水平倾斜仪Ⅰ和车体倾斜仪Ⅱ的安装方向保持一致,且2 个水平测斜仪分别通过有线方式与车载控制终端Ⅲ相连。基于水平倾斜仪的卡车厢斗举落识别示意图如图3。

图3 基于水平倾斜仪的卡车厢斗举落识别示意图

其中水平倾斜仪Ⅰ安装在车厢底后部,车体倾斜仪Ⅱ安装在驾驶室内部或外部,车载控制终端Ⅲ安装在驾驶室内部或驾驶室外部。

2.2 识别原理

在卡车厢斗未举升时,无论卡车在平地还是斜坡,也不管其是运行还是静止。2 个水平倾斜仪之间的夹角是一定的(安装时尽量使二者平行,夹角接近于0);当卡车厢斗举升时,两者之间的夹角远大于未举升时的夹角。据此可以识别卡车厢斗是否举落,而厢斗举落时间就是厢斗开始举升到举升后又回到落下状态的时间差;厢斗举升前如果处于重车状态,则举升状态也就是卸车状态,相应的举升时间也就是卸车时间。

2.3 识别模型

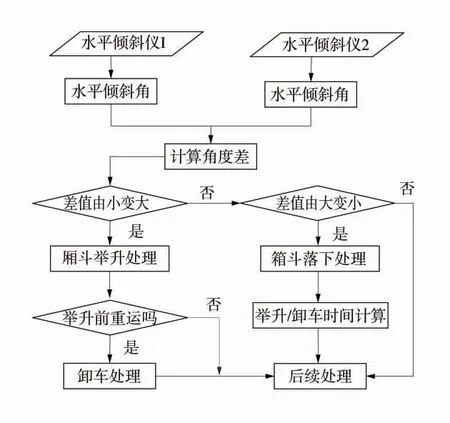

卡车卸车识别状态及卸车时间计算流程图如图4。

图4 卡车卸车识别状态及卸车时间计算流程图

1)水平倾斜仪数据获取。车载终端实时获取2个水平倾斜仪的数据,设位于厢斗与车体的2 个水平倾斜仪的倾斜角分别为a1、a2,两者差值a=a1-a2,在正常未举升的情况下,a 应为1 个定值A,偏差为±α。

2)卡车厢斗举落状态识别与举升时间计算。为避免震动引起的厢斗举落误判,设置采样频率为每秒n 次、厢斗举落稳定识别时间阈值为m 秒;当车载终端连续n × m 次获取水平倾斜仪数据计算的a由a≤|A±α|变为a>|A±α|,则判定卡车厢斗举升开始,记录举升开始时刻t1;当车载终端连续n × m 次获取水平倾斜仪数据计算的a 由a>|A±α|变为a≤|A±α|,则判定卡车厢斗落下,记录落下时刻t2。则厢斗举升时间为t=t2-t1。

3)卸车状态识别与卸车时间计算。卡车卸车必须满足重载和厢斗举升2 个条件,即卡车在重载情况下举升厢斗为卸车。因此卡车在重载条件下,发生的厢斗举升状态即为卸车状态,其厢斗举升时间即为卸车时间。

3 系统试验

齐大山铁矿已经实施了卡车调度系统,前期装卸车状态主要通过2 种途径获取:①驾驶员输入:存在既增加铲车驾驶员工作负担、又容易造成漏输或错输等问题;②依据卡车停车位置进行智能判断:存在装卸状态及时间识别有误或不准确问题。项目研究成果在齐大山铁矿进行了初步试验,研究成果与卡车智能调度系统进行了数据衔接。

试验证明,系统可以有效识别电铲装车状态与卡车卸车状态,铲斗装车次数与装车时间、卸车时间识别与统计精确,证明本研究成果可有效解决装卸车状态识别与时间计算问题,为卡车装卸运行精细化管理、优化调度、卡车厢斗举升行车安全预警等提供实时精准可靠的基础信息。具有较好的通用性、实用性。

4 结语

1)基于双定位模块的露天矿电铲装车自动计数方法,可以精准识别电铲装车状态、铲斗装车次数与循环时间,实现了衔接铲装与运输流程的有效监控。

2)利用2 个固定水平倾斜仪的夹角获取厢斗举落信号,进而有效识别卡车卸车状态,精确计算卡车卸时间,通用性强,适合各个厂家的卡车。

3)电铲装车自动计数系统与卡车卸车识别系统安装简单,维护方便,不受粉尘、金属、天气等影响。与卡车自动化调度系统紧密结合,提高卡车智能化识别水平,为卡车装卸运行精细化管理、优化调度、卡车厢斗举升行车安全预警等提供实时精准可靠的基础信息。