磷铝酸盐相变材料对受火混凝土高温损伤的同步修复研究

高芙蓉,姬永生,马占国,仇群彤,张 洁,4

(1.中国矿业大学 深部岩土力学与地下工程国家重点实验室,江苏 徐州 221116;2.江苏建筑职业技术学院 江苏建筑节能与建造技术协同创新中心,江苏 徐州 221116;3.中国矿业大学 江苏省土木工程环境灾变与结构可靠性重点实验室,江苏 徐州 221116;4.徐州工业职业技术学院 建筑工程学院,江苏 徐州 221140)

硅酸盐水泥基混凝土是房屋建筑领域最常采用的结构材料之一.房屋建筑在使用过程中可能遭遇火灾.虽然硅酸盐水泥基混凝土属于不燃材料,但其热稳定性较差.火灾高温效应下,混凝土水化产物、骨料等组分发生一系列物理、化学变化[1-3],基体内形成大量裂缝,混凝土力学性能显著退化,严重削弱受火混凝土结构的承载能力,使得受火混凝土结构存在极大安全隐患[4-6].修复高温损伤对改善受火混凝土力学性能,保证受火混凝土结构的安全性具有重要意义.

目前,受火混凝土高温损伤主要采取事后修复措施,包括高温后再养护和微生物矿化沉积等修复方法[7,8].高温后再养护法的裂缝修复原理是:水泥的水化产物水化硅酸钙(C-S-H)和氢氧化钙(CH)高温分解形成的CnS和CaO能够与水反应,再次生成C-S-H和CH;随着再养护龄期增加,C-S-H和CH逐渐增加、不断积累,充填并修复受火混凝土内高温损伤,改善基体微结构密实性[9-10].研究表明,再养护后受火混凝土的抗压强度可恢复10%~70%[11-14].

然而,为有效修复混凝土高温损伤,受火混凝土需置于水中再养护;微生物矿化沉积修复法需要将受火混凝土浸于微生物培养液中养护,使微生物能进入混凝土内[19-21].室内试验条件下,上述事后修复措施可以修复受火混凝土的高温损伤,但却很难应用于实际受火混凝土结构高温损伤修复.同时,上述修复措施均是利用固相物质堆积修复受火混凝土内高温损伤[22,23].修复过程中,固相物质堆积由外向内逐渐推进.推进过程中,堆积的固相物质修复损伤,同时也堵塞了水的扩散通道,使混凝土内部损伤无法得到有效修复.上述事后修复措施很难实现高效率、高程度修复受火混凝土基体的高温损伤.如何有效修复受火混凝土基体的高温损伤仍是国内外材料学专家致力于解决的科学难题.

本文通过将研制的磷铝酸盐相变材料与硅酸盐水泥复合,高温-冷却过程中借助磷铝酸盐相变材料的固-液-固相变,实现同步修复受火混凝土基体内高温损伤.通过确定液化磷铝酸盐相变材料流动能力和磷铝酸盐相变材料对硅酸盐水泥高温后抗压强度、微观结构和矿物组成的影响,研究磷铝酸盐相变材料对水泥基体高温损伤的修复作用和对水泥高温后力学性能的改善作用.

1 实验材料与方法

1.1 实验材料

1.1.1 水泥

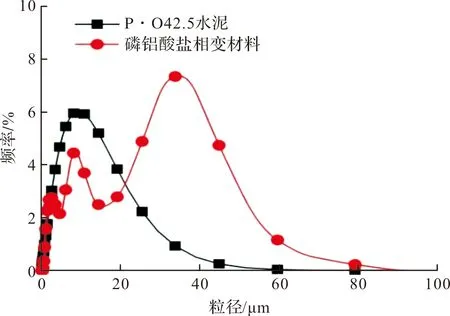

胶凝材料采用强度等级为42.5的普通硅酸盐水泥(以下简称为P·O42.5水泥).根据Winner3003激光粒度仪测定,P·O42.5水泥颗粒的平均粒径为8.3 μm,其粒径分布如图1所示.P·O42.5水泥化学组成如表1所示,其主要性能指标满足规范《通用硅酸盐水泥》(GB175—2007)的要求.

表1 P·O 42.5水泥的主要化学组成及其含量

图1 水泥及相变材料颗粒粒径分布

1.1.2 磷铝酸盐相变材料

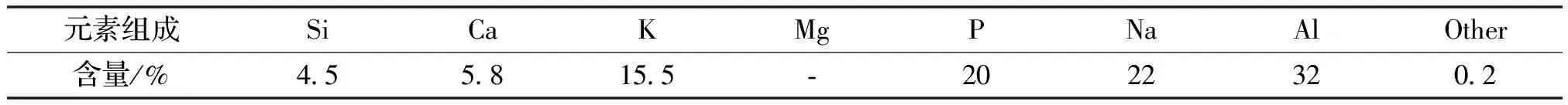

本研究采用的磷铝酸盐相变材料于实验室内通过将均匀混合的NH4H2PO4,K2CO3,Na2CO3,Al2O3和SiO2等原材料以高温熔融方式合成.由于相变材料需要与P·O42.5水泥混合,因此需对高温熔融制得的块状材料进行破碎、球磨等处理以得到粉体材料.根据Winner3003激光粒度仪测定,粉体磷铝酸盐相变材料的比表面积为276.8 m2/kg,其粒径分布如图1所示.磷铝酸盐相变材料颗粒微观形貌如图2所示.结合图2所示的元素能谱分布和根据XRF测定,磷铝酸盐相变材料主要由P、Na、K、Al和O等元素组成,其含量如表2所示.

表2 磷铝盐相变材料元素组成及其含量

图2 磷铝酸盐相变材料微观形貌特征

1.1.3 其他

细骨料采用硅质标准砂,其比重和细度模数分别为2.81和2.86.细骨料的性能指标满足规范《普通混凝土用砂、石质量及检验方法标准》(JGJ 2—2006)的要求.试验用水采用主要性能指标符合《混凝土用水标准》(JGJ 63—2006)要求的自来水.

1.2 试件制备

1.2.1 试件的配合比

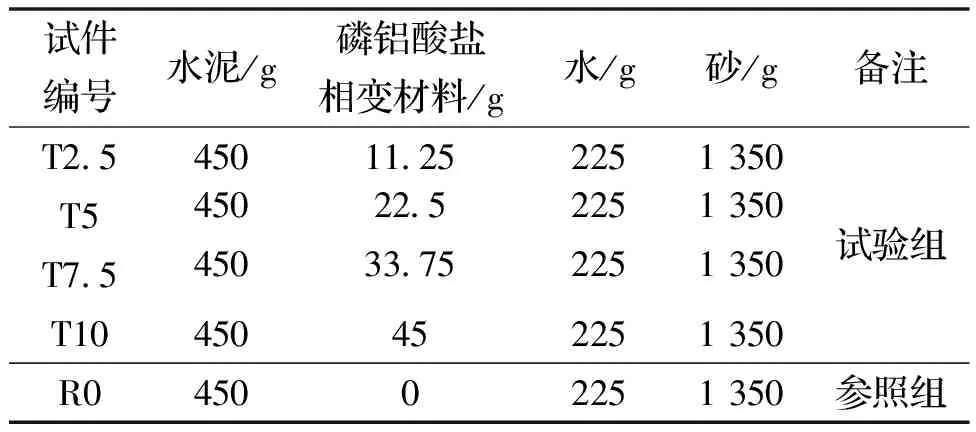

考虑到高温下磷铝酸盐相变材料形成的液相过量可能会对试件的力学强度产生负面影响,因此磷铝酸盐相变材料的最大掺量不超过10%.试件的配合比如表3所示,各组试件的水胶比为0.5,水泥与细骨料的比例为1∶3,磷铝酸盐相变材料的掺量分别为水泥质量的0%、2.5%、5%、7.5%和10%.

表3 试件的配合比

1.2.2 试件制备及养护

根据规范《水泥胶砂强度检验方法》(GB/T 17671—1999),按照表3所示试件配合比制备5组40 mm×40 mm×160 mm胶砂试件.试件脱模后置于标准养护箱内进行养护(相对湿度≥95%,温度:20±2℃).标准养护28 d后,将试件置于105℃烘箱内进行干燥,直至试件的质量无明显变化.

1.3 高温及冷却方案

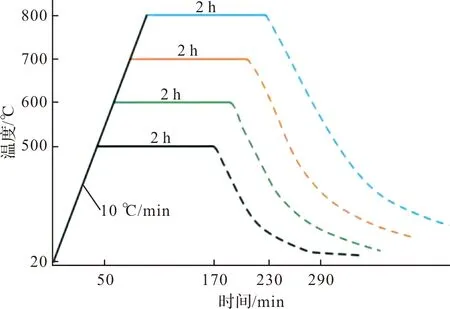

根据温度对混凝土力学性能的影响规律可知,当温度高于400℃时混凝土的力学强度开始逐渐下降;当温度高于800℃时,混凝土的力学强度几乎完全丧失.因此,为研究磷铝酸盐相变材料对硅酸盐水泥高温后力学性能的改善规律,本研究将目标温度分别设定为500、600、700和800℃.为消除受热过程中试件内外产生温度差的现象,各目标温度的升温速率为10 ℃/min、恒温时间2 h.高温试验后,关闭高温炉电源并将试件置于高温炉中自然冷却至室温.高温及冷却制度如图4所示.

图4 高温及冷却制度

2 试验内容

2.1 液化磷铝酸盐相变材料流动性能

当温度高于磷铝酸盐相变材料的固-液相变点时,磷铝酸盐相变材料发生固-液相变,由固相变为具有一定流动能力的液相.高温后粉体磷铝酸盐相变材料试件形状由规则变为不规则,如图5(a)所示.因此,根据试件形状的变化情况可确定高温下液化磷铝酸盐相变材料的流动能力.

图5 高温后粉体磷铝酸盐相变材料试件形状变化示意图及圆柱体试件的制备

将粉体磷铝酸盐相变材料制成直径为20 mm,高为10 mm圆柱体试件,如图5(b)所示.高温后采用精度为0.01 mm的游标卡尺测量变形试件的最大径向距离,记为Dt.液化磷铝酸盐相变材料的流动能力可通过高温后变形试件的最大径向距离进行确定,如式(1)所示.

ΔDt=Dt-D0

(1)

式中:D0为圆柱体试件初始直径,mm;Dt为高温后变形试件的最大径向距离,mm;ΔDt为高温下熔融磷铝酸盐相变材料的最大流动距离,mm.

2.2 高温后抗压强度

2.3 高温后微观结构特征

采用40 mm立方体净浆试件研究磷铝酸盐相变材料对水泥基体高温后微观结构的影响规律.净浆试件分别为纯水泥石和磷铝酸盐相变材料掺量为10%的水泥石.高温试验结束后,将冷却的试件制成5 mm立方块体,采用FEI Quanta TM 250扫描电镜在25 kV加速电场下观察试件的微观结构.

2.4 矿物组成

采用40 mm立方体净浆试件研究磷铝酸盐相变材料对受热水泥石矿物组成的影响规律.净浆试件分别为纯水泥石和磷铝酸盐相变材料掺量为10%的水泥石.高温试验结束后,将冷却的试件破碎、研磨成粒径小于40 μm的粉体,采用D8 ADVANCE X-射线衍射仪,测定2θ衍射角度范围为5°~70°内受热水泥石矿物组成的变化规律.

3 结果与讨论

3.1 液化磷铝酸盐相变材料的流动性能

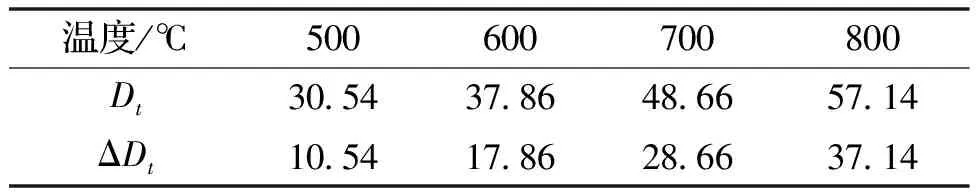

高温前后磷铝酸盐相变材料圆柱体试件的形状变化如图6所示.由图6可得高温下液化磷铝酸盐相变材料的最大流动距离,如表4所示.由图6可以看出,当温度高于500℃时,高温后粉体磷铝酸盐相变材料圆柱体试件变为不规则致密化块体.随着温度逐渐升高,致密化块体的表面积逐渐增大.根据高温前后粉体圆柱体试件的形状变化情况可知,当温度高于500℃时磷铝酸盐相变材料可发生固-液相变,形成具有一定流动能力的液相.冷却过程中,液化磷铝酸盐相变材料发生液-固相变,形成致密化坚硬块体.

表4 液化相变材料的最大流动距离(mm)

图6 高温前后磷铝酸盐相变材料圆柱体试件的形状变化

由表4可以看出,随着温度由室温增加至500、600、700和800 ℃,液化磷铝酸盐相变材料最大流动距离由10.54 mm增加至17.86、28.66和37.14 mm.因此,液化磷铝酸盐相变材料的流动能力随着温度增加而逐渐增加.

3.2 高温后抗压强度

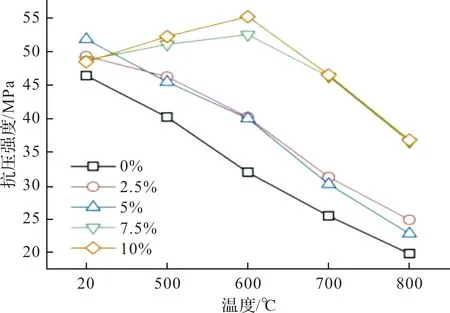

胶砂试件高温后抗压强度如图7所示.由图7可以看出,500、600、700和800 ℃后,对于未掺磷铝酸盐相变材料的胶砂试件,其抗压强度逐渐降低,分别为40.2、32.0、25.5和19.91 MPa.当磷铝酸盐相变材料掺量分别为2.5%和5%时,胶砂试件高温后抗压强度逐渐降低.但是相同高温作用后,其抗压强度均高于未掺磷铝酸盐相变材料的胶砂试件.

图7 胶砂试件高温后抗压强度

当磷铝酸盐相变材料掺量为7.5%时,500℃和600℃后胶砂试件的抗压强度分别为51.1 MPa和52.5 MPa,均高于其常温抗压强度,抗压强度增加幅度分别为4.8%和7.5%.随着温度增加至700℃和800℃,胶砂试件高温后抗压强度逐渐降低,分别为46.3 MPa和36.5 MPa.其中,700℃后试件的抗压强度与常温时未掺磷铝酸盐相变材料的胶砂试件相当.

当磷铝酸盐相变材料掺量为10%时,与试件的常温抗压强度相比,500℃和600℃后胶砂试件的抗压强度增加,分别为52.3 MPa和55.2 MPa,增加幅度分别为7.8%和13.9%.随着温度增加至700℃和800℃,试件高温后抗压强度逐渐降低,分别为46.5 MPa和36.8 MPa.

笔者认为,培育壮大新动能,推动经济发展动力变革,已成为当前和今后相当长时期经济发展的中心工作。培育壮大新动能、推动经济发展动力变革,应该采取以下几方面措施:

3.3 高温后微观结构特征

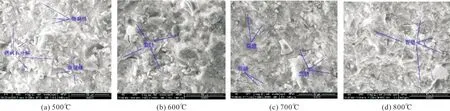

3.3.1 纯水泥试件

纯水泥试件高温后微观结构如图8所示.由图8(a)可以看出,500℃后水泥基体内开始出现明显的微裂缝.600℃后水泥基体内裂缝逐渐增多、变宽,并开始呈相互贯通的趋势,如图8(b).700℃和800℃后,水泥基体内裂缝急剧增多,并相互贯通形成裂缝网,造成基体“龟裂酥碎”,如图8(c)和(d)所示.

图8 纯水泥试件高温后微观结构

3.3.2 掺加10%磷铝酸盐相变材料的水泥试件

掺加10%磷铝酸盐相变材料的水泥试件高温后微观结构如图9所示.由图2可知,高温前磷铝酸盐相变材料颗粒棱角分明,且表面存在较多因破碎、球磨而形成的划痕.由图9可以看出,高温后水泥基体内分布的磷铝酸盐相变材料颗粒圆滑而平整,表面划痕消失.这说明,高温和冷却过程中水泥基体内的磷铝酸盐相变材料发生固-液-固相变,从而使材料颗粒发生明显形貌变化.

图9 掺加10%相变材料的水泥试件高温后微观结构

由图9可以看出,掺加磷铝酸盐相变材料的水泥基体内,相变材料颗粒的圆滑程度随着温度增加而增加,这说明高温下基体内磷铝酸盐相变材料形成的液相的流动能力随着温度的增加而增加.同时,相同高温作用后掺加磷铝酸盐相变材料的基体内裂缝明显少于纯水泥.虽然,基体内裂缝间相互贯通形成裂缝网,但是裂缝网稀疏,基体完整性较好.由图9(d)可以看出,800℃后水泥基体内无明显裂缝,微观结构完整性较高.

3.4 矿物组成

不同高温作用后水泥试件的矿物组成如图10所示.由图10可以看出,500℃后水泥试件的XRD衍射图谱中出现硅酸钙衍射峰,这说明500℃时水泥基体内C-S-H已经分解.随着温度的增加,硅酸钙的衍射峰逐渐增加,这说明硅酸钙的分解程度随着温度的增加而增加.同时,当温度为700℃时,XRD衍射图谱中氢氧化钙的衍射峰消失,这说明700℃时水泥基体内氢氧化钙已经全部分解.

图10 高温前后水泥试件的物相变化

4 机理分析

根据高温后水泥石矿物组成的变化规律可知,500℃时水泥基体内C-S-H和CH开始分解,其中C-S-H分解程度较低.由于水化产物的分解,水泥基体呈现收缩趋势,因此水泥基体内形成大量高温裂缝[24,25].同时,作为粘结相的C-S-H为水泥强度的主要来源,其分解会造成水泥力学性能下降[26].因此,500℃后纯水泥胶砂试件的抗压强度开始降低.随着温度不断增加,水化产物的分解程度逐渐增加,水泥基体收缩加剧,裂缝急剧增加、发展并相互贯通,进而导致纯水泥胶砂试件高温后抗压强度大幅下降.800℃时,CH完全分解、C-S-H也几乎完全分解,水泥基体内高温裂缝进一步显著增加与扩展,水泥的抗压强度几乎完全丧失.

对于掺加磷铝酸盐相变材料的水泥,高温时水化产物的分解情况与纯水泥相同.高温下磷铝酸盐相变材料发生固-液相变,形成具有一定流动能力的液相.液相在水泥基体内流动、充填于裂缝;冷却过程中,裂缝内液化磷铝酸盐相变材料发生液-固相变而成为致密化坚硬固相,从而修复基体的高温裂缝.因此,高温后掺加磷铝酸盐相变材料的水泥试件微观结构比较完整,胶砂试件抗压强度显著高于纯水泥胶砂试件.

随着磷铝酸盐相变材料掺量增加,高温时水泥基体内形成的液相逐渐增加,基体的裂缝填充和修复效果越好.因此,当掺量高于7.5%且温度不高于700℃时,胶砂试件高温后抗压强度高于其常温抗压强度.随着温度进一步升高,C-S-H分解程度逐渐增加,对胶砂试件抗压强度的削弱作用逐渐显著.虽然高温-冷却过程中,磷铝酸盐相变材料能修复基体的高温裂缝,但无法避免粘结相C-S-H脱水分解.因此,当温度高于700℃时,胶砂试件高温后抗压强度随着温度的增加而逐渐降低.

5 结论

(1)高温时,磷铝酸盐相变材料发生固-液相变,形成具有一定流动能力的液相,且液相的流动能力随着温度的升高而逐渐增加;冷却过程中,液化磷铝酸盐相变材料发生液-固相变,成为致密化固相;

(2)磷铝酸盐相变材料可显著提高水泥高温后抗压强度.相同高温作用后,掺加磷铝酸盐相变材料胶砂试件的抗压强度显著高于纯水泥胶砂试件,且随着磷铝酸盐相变材料掺量的增加而逐渐增加;当磷铝酸盐相变材料掺量高于7.5%时,500℃和600℃后胶砂试件抗压强度高于其常温抗压强度;

(3)高温-冷却过程中,水泥基体内磷铝酸盐相变材料发生固-液-固相变,修复水泥基体的高温损伤,使得基体内高温损伤显著减少,从而提升了水泥基体结构的完整性.800℃后,掺加磷铝酸盐相变材料的水泥基体仍能保持较高的完整性.