黄土湿陷对预制管廊受力性能影响的试验研究

董志磊,刘 辉,李 鑫,邓博团

(1.河南省路桥建设集团有限公司,河南 商丘 476000;2.西安科技大学 建筑与土木工程学院,陕西 西安 710054;3.中建六局第一建设有限公司,陕西 西安 710000)

目前,我国预制管廊建设已经在各地区陆续开展,不可避免地会穿越湿陷性黄土地区.湿陷性黄土作为一种特殊土质,在干燥情况下土质坚硬、稳定性好,遇水浸湿后便会发生湿陷变形,产生不均匀沉降,导致预制管廊也随之发生不均匀沉降.地基土的差异沉降作为预制管廊受力性能的重要影响因素之一,会对湿陷性黄土地区的预制管廊建设工程造成严重影响.

在关于湿陷性黄土对地下工程的影响研究中,翁效林、王利明、张玉伟等[1-3]均通过模型试验研究了周边及基底全幅均匀浸水、半幅不均匀浸水工况对地铁隧道的影响;房茂立等[4]基于应变的设计方法对黄土地区某地下管道工程进行分析;刘德仁等[5]在黄土自重湿陷场地进行了现场浸水试验.

在预制管廊力学特性研究中,Pitilakis K等[6]研究了地表建筑对管廊结构抗震性能的影响,得到了地表建筑对不同埋深条件下管廊变形影响程度;邓博团等[7-10]研究了地裂缝及地震环境下综合管廊在静、动力作用下变形规律及破坏模式;胡翔等[11]对预制预应力管廊接头及管廊整体结构开展了足尺模型的单调静力试验;Tsinidis等、冯立等[12-13]研究了地震波激励下的综合管廊地震响应特征.

在地基不均匀沉降对预制管廊受力性能影响研究中,赵文昊等[14]采用数值模拟对预制拼装综合管廊进行容许差异沉降分析;Karinski等[15]分析了地下结构在发生变形或与周围土体发生相对滑动时结构自身的受力性能;穆晓虎[16]研究了黄土地层不同浸水范围对预制管廊结构受力变形的影响,并对湿陷性黄土地基处理桩间距、处置范围及深度进行分析及对比优化;崔允亮[17]等采用分布式光纤监测和数值模拟分析不同预保护方案下盾构施工对管廊竖向位移的影响.

在进行湿陷性黄土模型试验时,由于现场取土会对原状土产生扰动,难以符合模型试验的要求,所以需要人工配制湿陷性黄土.已有学者对此展开了研究,如胡再强等[18]在风干黄土颗粒中掺入Ca(OH)2,制样完成后向其中通入CO2气体,得到与原状黄土定向相似人工结构性黄土试样.蒋明镜等[19]为模拟天然状态下黏土的结构性,加入冰粒和少量水泥于原料软土之中.Basma等[20]以石英粉、砂作为无黏性材料,在膨润土中掺入石膏、工业盐、石英粉、砂以及高岭土制备出具有不同湿陷性的人工黄土,且制备过程中控制试样含水率与原状土相似.

综上所述,学者们在不均匀沉降对于预制管廊的影响研究方面主要集中在管廊接头受力、地基处理、节间张拉力以及不均匀沉降后的治理措施等方面.由于湿陷性黄土遇水浸湿后产生不均匀沉降的特质,不同浸湿深度均使得预制管廊结构受力更加复杂,仍需进一步展开研究.因此,本文提出四组人工配制湿陷性黄土方案,通过湿陷试验、固结试验、直剪试验结果分析优化不同成分配比,与原状黄土各项物理力学参数进行对比,确定与原状黄土湿陷性基本相似的配比,将其作为试型土验模,然后采用自行设计的模型试验装置,开展基底全幅均匀浸水模型试验,以期得出不同浸水深度对预制管廊结构受力变形的影响规律.

1 湿陷性黄土的人工配制

由于现场取土会对原状土产生扰动,难以符合模型试验的要求,所以需要人工配制湿陷性黄土.试验的主要目的是研究黄土地基浸水湿陷对管廊结构的影响,故主要关注配制模型土在浸水湿陷后,湿陷量与原状土相似即可.

1.1 人工配制湿陷性黄土相似材料的选择

借鉴现有研究关于湿陷性黄土相似材料的制备方法和张玉伟[21]对于人工配制湿陷性黄土方法的研究.在重塑黄土中加入CaO颗粒、石膏粉以及工业盐,制备四组不同配比的人工湿陷性黄土试样,制备过程中控制其含水率与原状土保持一致,相似材料配合比见表1.

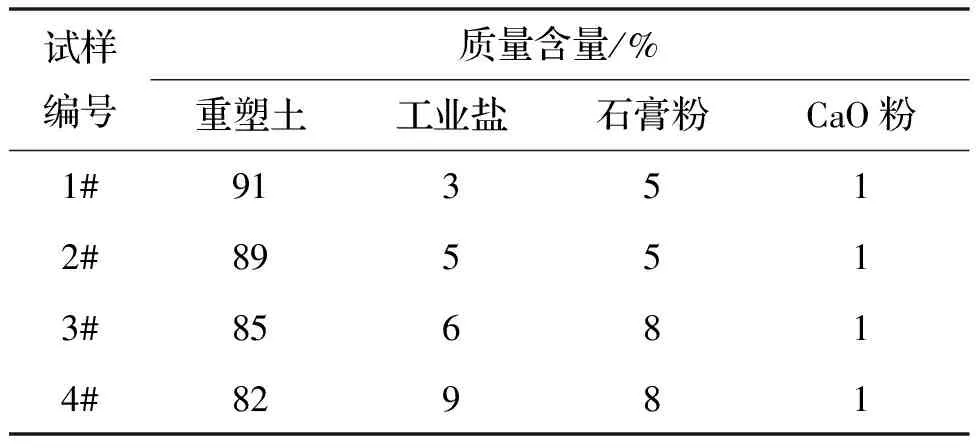

表1 相似材料配合比

1.2 物理力学参数测定

在保证原状土与人工配制湿陷性黄土含水率一致的前提下,开展人工制备湿陷性黄土试样与原状土试样的固结试验、直剪试验及湿陷试验.

(1)固结试验结果

分别以50、100、200 kPa作为固结荷载,对四组试样分别开展标准固结试验,所得e-p关系如图1所示,由e-p曲线图可求得各组的压缩系数与压缩模量,见表2.经过对比发现,试样2与原状黄土的压缩系数和压缩模量更加接近.

图1 e-p曲线图

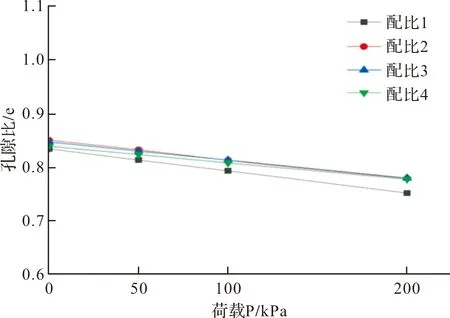

表2 固结试验参数

(2)剪切试验结果

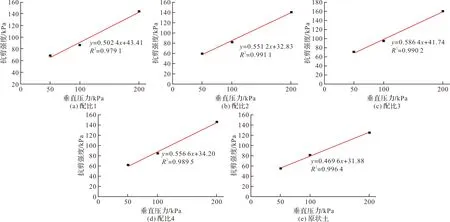

对原状黄土及四组试样开展剪切试验,试验中分别取50 kPa、100 kPa、200 kPa为垂直压力,剪切速率取0.08 mm/min,根据试验结果可得试样的抗剪强度与垂直压力之间的关系,如图2所示.由图中垂直压力与抗剪强度的变化曲线可求得各组的黏聚力c 与内摩擦角φ值,如表3所示.对比后发现,试样2与原状土的c、φ值较为接近.

图2 剪切试验结果

表3 抗剪强度参数

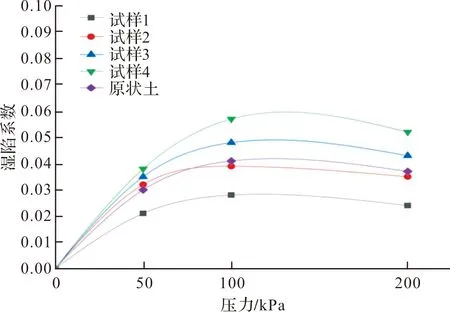

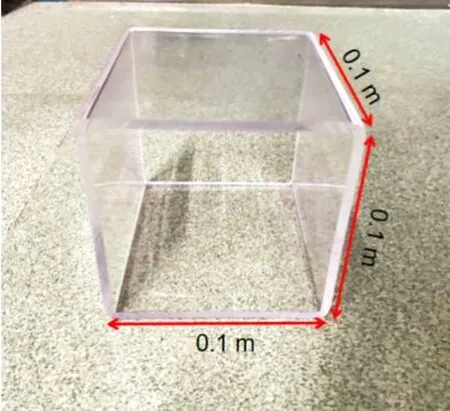

(3)湿陷试验结果

湿陷试验以单线法开展,荷载分别取50、100、200 kPa,得到对应荷载下试样的湿陷系数见表4,湿陷系数与压力的关系如图3所示.经对比,试样2在不同荷载等级下与原状土的湿陷系数更加接近.

图3 不同荷载等级下的湿陷系数

表4 湿陷试验结果

经过对各试样开展的固结、直剪、湿陷试验结果可以发现,随着工业盐的增加,试样的压缩模量增加,压缩系数减小,人工制备试样的结构强度增大;而随着荷载强度的增加,试样湿陷系数呈先增大后减小的趋势.

1.3 人工配制湿陷性黄土材料配比的选择

在人工配制湿陷性黄土试样中,分别采用了重塑黄土、CaO颗粒、工业盐和石膏粉为基本材料,其中CaO颗粒由于自身具有的特性,即遇水后产生Ca(OH)2.因此原状黄土在遇水湿陷后其结构性破坏过程及湿陷性可通过CaO颗粒的特性来近似模拟;而工业盐溶于水,能够达到加强人工制备试样湿陷性的目的,两者含量可以调节人工制备试样的结构性和湿陷性;石膏粉可近似模拟原状黄土的胶结质.

综合对比后发现,试样2配比与原状黄土的湿陷系数及其余物理力学参数更加接近,故选取试样2的配比进行人工湿陷性黄土的配制,开展本文的模型试验.

2 黄土地基浸水湿陷模型试验研究

2.1 模型材料

本次模型试验所模拟原型预制管廊结构相关参数如表5所示,地层模拟范围一般要达到地下结构半径的3~5倍,综合考虑本模型试验模拟土体范围:35 m×21 m×35 m(长×宽×高).现有模型箱尺寸为1.0 m×0.6 m×1.0 m,故结合考虑模拟范围和模型箱尺寸等试验条件,取几何相似比Cl=35.为模拟实际情况,取容重相似比Cγ=1.根据相似关系得到各物理参数的相似比如下.

表5 原型管廊相关参数

CES=35,CC=CES=1,Cφ=CE=1,Cσ0=35,

CC=CES=1,Cσs=CεCE,CH=Cl=35

其中Es、μ、c、φ、σs、ε分别为土体压缩模量、泊松比、黏聚力、内摩擦角、土中应力、应变;h、E、σ分别为管廊埋深、弹性模量、应力.

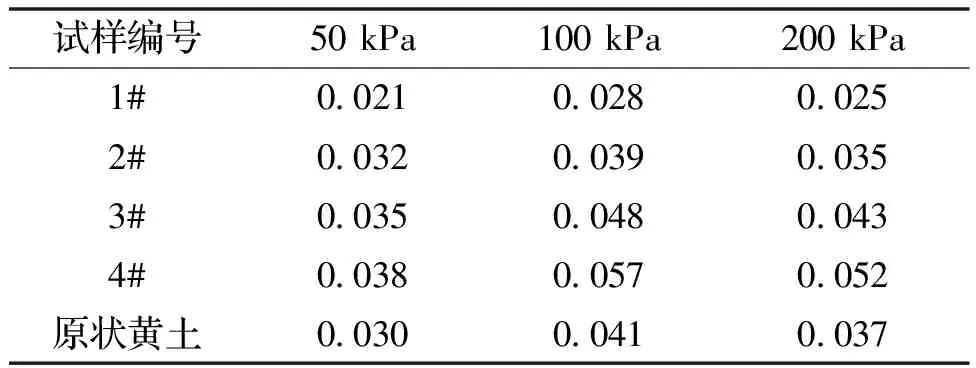

单节模型管廊采用亚克力材料制成,在相邻管廊内部粘贴0.02 m厚亚克力板通过承插方式连接,连接处选用丁青橡胶圈模拟防水及传递内力作用,其示意图如图4所示.模型管廊弹性模量为2.7×103MPa,泊松比为0.372,原型管廊截面尺寸为4 m×4 m,壁厚为0.55 m,根据本次试验采用的几何相似比为35,确定模型预制管廊单节尺寸为0.10 m×0.10 m×0.10 m,壁厚为0.04 m,单节预制管廊模型如图5所示.

图4 相邻管廊承插式连接示意图

图5 单节预制管廊模型

2.2 试验工况设计

本次模型试验主要是从宏观角度研究湿陷性黄土地基含水率改变后对预制管廊结构受力及变形的影响规律.借助自行设计模型试验箱及浸水装置开展模型试验,主要试验内容如表6所示,不同浸水工况示意图如图6.

图6 基底全幅浸水工况示意图

表6 模拟工况试验设计

2.3 基底浸水试验结果分析

2.3.1 应变分析

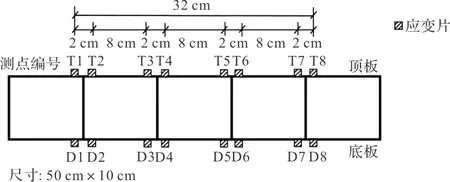

沿预制管廊顶板、底板、前侧板及后侧板中轴线各设置8个BMB120-3BA双向应变花,且布设位置均相同,共计32个应变花,如图7所示.

图7 应变花测点布设图

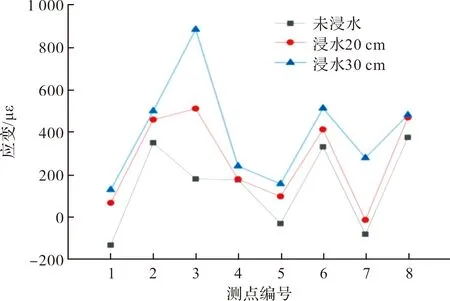

基底全幅浸水工况下,管廊顶、底板应变变化曲线如图8、9所示,管廊前、后侧板横向应变变化曲线如图10、11所示.图中横坐标为各测点编号,纵坐标为各测点的应变测量值(×10-6),“+”为受拉,“-”为受压.

图8 全幅顶板应变

由图8可知,随着浸水深度的增加,管廊不同测点的应变呈增大趋势,其中测点4达到受拉峰值,测点6达到受压峰值.在浸水20~30 cm阶段,大部分测点应变变化幅度稍有增加.测点5、7从未浸水到浸水结束后应变基本未发生变化,表明少部分测点应变受浸水影响不大.在浸水结束后,仅有测点5和测点6呈受压状态,其余测点均承受拉状态.分析整个浸水过程,随着浸水深度的变化,管廊顶板应变测量值会有所增大.但各测点应变变化幅度较小,即说明基底全幅浸水对管廊顶板向应变影响相对较小.

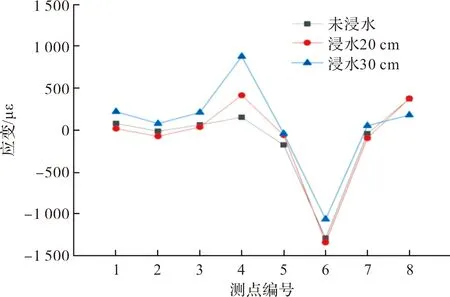

由图9可知,未浸水时,仅有测点6呈受压状态,其余测点均呈受拉状态.随着浸水深度的增加,在测点2达到受拉峰值,可能会发生受拉破坏,测点5达到受压状态峰值.在浸水20~30 cm阶段,各测点应变变化幅度较为明显,其中测点2应变变化幅度最大,测点5由受拉转变为受压.说明基底全幅浸水较深时,管廊底板受力影响显著,极易发生受拉破坏,应在实际工程中对管廊底板加强防护.

图9 全幅底板应变

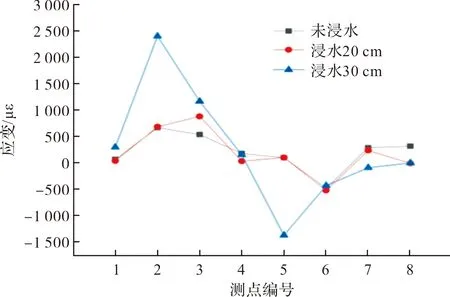

由图10可知,在未浸水湿陷时各测点均呈受拉状态,受拉峰值位于测点2位置.随着浸水深度的增加,各测点均呈应力增大趋势,其中测点6从未浸水到浸水结束后应变测量值变化最为明显,但在浸水20~30 cm阶段应变变化较小.其余测点无论是在未浸水或是浸水某个阶段,应变测量值变化幅度均较小.即说明基底全幅浸水对管廊前侧板个别处影响稍有明显,主要表现在未浸水至浸水阶段,其余位置影响均较小,且基本都呈受拉状态.

图10 全幅前侧板应变

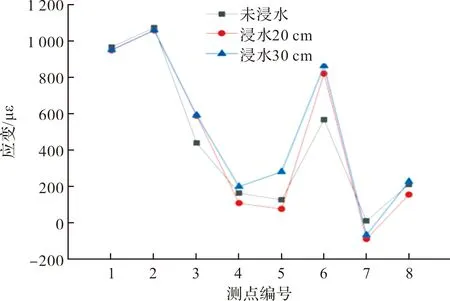

由图11可知,未浸水状态下,测点1、5、7均呈受压状态,其余测点均呈受拉状态.随着浸水深度的增加,各测点的应变测量值均呈增大趋势,个别测点变化较为明显:测点3从未浸水到浸水20 cm再到浸水30 cm两个阶段应变测量值变化幅度都较大,并在浸水结束后达到受拉峰值;测点7应变测量值受浸水深度变化较大,主要体现在浸水20~30 cm阶段.其余测点应变测量值变化较小.即表明基底全幅浸水对于管廊后侧板极个别处应变影响幅度较为明显,但总体来说管廊后侧板受到的应变影响幅度较小,且基本都呈受拉状态.

图11 全幅后侧板应变

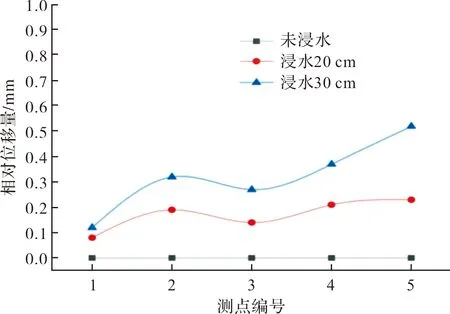

2.3.2 管廊底部位移分析

沿管廊底板中轴线位置布设5个YWC型应变式位移传感器,如图12所示.

图12 位移计测点布设图

图13给出了管廊结构底部相对位移变化曲线,横坐标为各测点编号,纵坐标为管廊位移测量值,“+”表示位移计缩短,“-”表示位移计伸长.

图13 全幅管廊底部位移

由图13可知,随着浸水深度的增加,各测点位移呈增大趋势,其中测点5处相对位移值最大,大小为0.52 mm.在未浸水至浸水20 cm阶段,管廊底部均呈均匀的下沉趋势;在浸水20 cm至30 cm阶段,测点1沉降变化值最小,大小为0.12 mm.整体来看,管廊右侧沉降明显大于左侧,即说明随着浸水深度的增加,管廊基底产生不均匀沉降幅度随之增大,可能导致预制管廊结构左侧出现隆起现象.这是由于黄土浸水湿陷后会产生不均匀沉降,同时浸水深度的增加会改变土壤的水分分布和饱和度,水分进入土壤后,部分土壤颗粒可能会膨胀或流动,从而引起沉降.

2.3.3 黄土湿陷对预制管廊结构受力的影响

预制管廊埋设于地层中,管廊底部土体在上覆荷载及管廊自重作用下产生了一定的压缩量,此时管廊基础及其内部管线随地基压缩产生一定的沉降.而预制管廊是由若干节刚性管廊以承插方式连接,由于管廊结构本身刚度较大,不易发生变形,因此管廊竖向变形是通过相邻管节连接处的相对转动来实现.

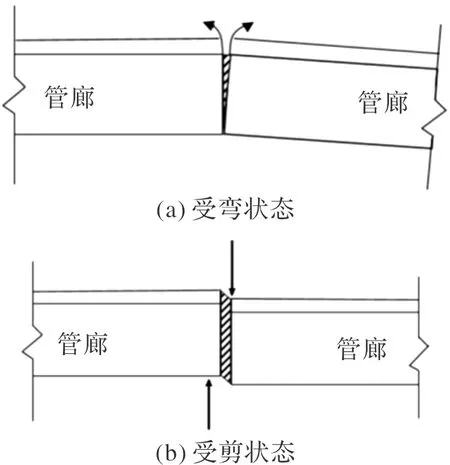

管廊周围黄土层浸水湿陷后,土体强度等各项参数降低,土体含水率增大,使其自重增大.在基底全幅浸水过程中,会打破管廊与周围土体原有的受力平衡状态,引起应力重分布现象,且主要集中在管廊顶板和底板:相较于顶底板横向应变,基底全幅浸水对于管廊前、后侧板应变影响幅度较小,即受力影响较小,且基本都呈受拉状态;但是基底全幅浸水对管廊底板受力影响显著,具体体现在应变测量值变化幅度较为明显,极易发生受拉破坏,应在实际工程中对管廊底板加强防护.基于预制管廊的受力变形机理,分析得出预制管廊在黄土地基浸水湿陷时,可能使得预制管廊结构呈受弯、受剪状态,如图14所示.

图14 不均匀沉降时预制管廊受力状态

3 结论

开展了预制管廊基底全幅浸水湿陷模型试验,分析了全幅浸水工况下预制管廊结构表面应变及管底位移的变化规律.主要研究成果如下:

(1)通过对比试验得到与原状黄土湿陷性基本相似的配比,为重塑土∶工业盐∶石膏粉∶CaO粉=89∶5∶5∶1,并将其作为试验模型土;

(2)在湿陷性黄土地基中,预制管廊在地基未浸水时,预制管廊结构整体表现为受拉状态,随着浸水深度的增加,各测点均呈应变增大趋势.相较于管廊顶板,底板应变变化较为明显,底板可能会发生受拉破坏;

(3)在湿陷性黄土地基中,预制管廊在地基浸水过程中,管廊位移呈下沉的趋势,且随着浸水深度的增加,管廊底部产生不均匀沉降幅度随之增大,管廊右端下沉幅度明显大于左端,可能导致管廊结构左端出现隆起现象,从而打破管廊与周围土体原有的受力平衡状态,引起应力重分布现象.随着应力重分布现象的出现,会使得预制管廊结构呈受弯和受剪的受力状态.