湖南某水泥用灰岩矿废石搭配综合利用试验

申锡坤

(中国建筑材料工业地质勘查中心湖南总队,湖南 株洲 412001)

湖南某水泥用灰岩矿是一水泥生产线的配套石灰质原料矿山,已探明资源储量8300万t。此外,矿区范围内尚有夹石910万t,地表覆盖层300万t,矿层顶板40万t,合计废石1250万t。为综合利用这些废石[1-3],防止其排放对生态环境[4]的破坏,使矿山满足绿色矿山建设[5]的要求,本文通过水泥用灰岩矿搭配废石实验室流程试验[6],包括易磨性试验和易烧性试验等,对矿山废石作为水泥原料可用性进行了研究,经证实,废石按一定比例搭配可作水泥生产的原料,其易磨性、易烧性以及生料、熟料、水泥产品的质量均较好。研究成果对矿山生产过程中废石综合利用具有一定参考意义。

1 矿床地质特征简述

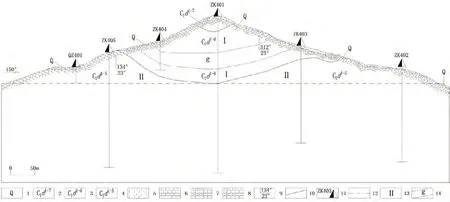

矿区出露的地层由老到新有下石炭统岩关阶下段(C1y1)、下石炭统岩关阶上段(C1y2)、下石炭统大塘阶石磴子段(C1d1)和第四系(Q),其中下石炭统大塘阶石磴子段(C1d1)和第四系(Q)为水泥用灰岩矿及废石的赋存层位(图1)。

图1 矿区典型4号勘查线综合剖面简图

1.1 矿体特征

该矿床水泥用石灰岩矿体赋存于下石炭统大塘阶石磴子段(C1d1)地层中。矿体为一向斜构造,部分地段略弯曲而呈弧形,向斜轴整体走向为70°~250°,近似东西向,轴以南,倾角25°,轴以北,倾角20°~25°,含矿层区域向斜轴长约2400m。按岩性特征及赋存层位,矿区划分为Ⅰ、Ⅱ两个矿层。

Ⅰ矿层,赋存于石磴子段第六层(C1d1-6)地层中,位于向斜上部,其形态与Ⅱ矿层相似,受风化剥蚀作用影响,沿走向往北西逐渐尖灭,沿走向控制长578.4m,地表出露水平宽243.2~339.4m,厚度48.48~73.66m,倾向延伸133.7~273.4m。岩性以灰色含泥质灰岩为主,偶夹泥灰岩。主要化学成分及含量:CaO 45%~48%,平均47.43%;MgO 0.5%~1.5%,平均1.46%;K2O+Na2O <0.4%,平均0.480%;SO30.3%~0.5%,平均0.340%;Cl-0.002%~ 0.005%,平均0.0053%;fSiO2<3.0%,平均3.57%。

Ⅱ矿层,赋存于石磴子段第五层(C1d1-5)地层中,位于向斜中、上部,地表形态为宽条带状,沿走向、倾向、厚度方向连续对应,沿走向控制长1500m,地表出露水平宽为398.6~1145.4m,厚度34.33~205.75m,倾向延伸272.9~864.5m。岩性为灰—深灰色中厚层状隐晶质灰岩夹云质灰岩、含泥质灰岩。主要化学成分及含量:CaO 50%~53%,平均50.73%;MgO 0.5%~1.5%,平均1.39%;K2O+Na2O 0.2%~0.4%,平均0.323%;SO3<0.3%,平均0.282%;Cl-一般0.005%~ 0.015%,平均0.0064%;fSiO2<2.0%,平均2.05%。

1.2 夹层特征

矿区内夹层赋存于石磴子段第六层(C1d1-6)地层中,位于Ⅰ矿层中下部,产状与Ⅰ矿层一致,呈条带状分布,贯穿整个Ⅰ矿层,沿走向、倾向连续性较好,出露较稳定。走向控制长590.5m,地表出露水平宽为22.39~116.95m,厚度19.55~33.55m。岩性为泥质灰岩夹泥灰岩、泥岩。主要化学成分及含量:CaO 40%~45%,平均43.32%;MgO 0.5%~1.50%,平均1.63%;SiO22.18%~ 18.14%,平均10.5%;Al2O30.74%~7.18%,平均3.02% ;K2O+Na2O 0.181%~ 1.519%,平均0.833%;SO30.060%~1.090%,平均0.568%;Cl-0.0033%~0.0097%,平均0.0049%;L.O.I 32.91%~42.67%,平均36.75%;fSiO21.56%~ 12.46%,平均6.27%。

1.3 顶板特征

Ⅰ矿层顶板赋存于下石炭统大塘阶石磴子段第七层(C1d1-7)地层中,其形态与Ⅰ矿层相似,受风化剥蚀作用影响沿走向往东、往西逐渐尖灭。沿走向控制长286.7m,地表出露水平宽为90.1m,厚度25.48~39.00m。岩性以泥质灰岩为主,夹含碳质泥质灰岩、泥灰岩。主要化学成分及含量:CaO 40%~45%,平均38.90%; MgO 0.5%~1.5%,平均1.04%;K2O+Na2O 0.208%~1.881%,平均0.503%;SO30.040%~1.285%,平均0.310%;fSiO22.04%~8.42%,平均4.85%。

1.4 覆盖层特征

矿区内覆盖层赋存于第四系(Q)地层中,广泛分布于矿区沟谷、山坡及地势低洼地带,厚度0~25.87m,平均7.52m。由黏土夹石英粉砂岩、砂砾岩岩屑和岩块组成。主要化学成分及含量:SiO260%~70%,平均63.65%;Al2O315%~20%,平均17.05%;Fe2O36%~9%,平均7.77%;铝氧率(AM)平均2.19;硅酸率(SM)平均2.56%。有害组分及含量:MgO为0.00%~0.65%,平均0.10%;K2O+Na2O 0.139%~4.659%,平均2.228%;SO30.004%~ 0.350%,平均0.036%。

2 实验室流程试验

2.1 原、燃料种类与特点

本次试验采用石灰质原料、硅铝质原料、硅质校正料、铁质原料、煤矸石混合材料等五种作为原料配料,烟煤或无烟煤作为熟料烧成原料,脱硫石膏或氟石膏作为缓凝剂[7]。

(1)石灰质原料。

本次采用本矿区Ⅰ、Ⅱ矿层灰岩,夹层及顶板泥质灰岩,作为石灰质原料。

(2)硅铝质原料及硅质校正料。

本次采用矿区覆盖层黏土作为硅铝质原料;采用石牛寨矿区的石英砂岩和兴宁镇的石英砂岩作为硅质校正料。石英岩尾矿块度≤400mm,水分≤13.0%,其化学成分及含量:CaO 0.23%,MgO 0.25%,SiO293.57%,Al2O32.79%,Fe2O30.88%,SO30.02%,L.O.I 1.37%,R2O 0.12%。

(3)燃料煤。

本次采用北方火车站烟煤作为熟料烧成燃料,粒度≤50mm,水分≤10.0%,其工业分析结果:Mar含量9.7%,Mad含量1.89%,Aad含量19.01%,Vad含量29.18%,(Qnet,ad)为23382KJ/kg,(St,ad)含量0.56%;其化学成分及含量:CaO 3.64%,MgO 0.49%,SiO261.09%,Al2O328.19%,Fe2O33.86%,SO31.24%。

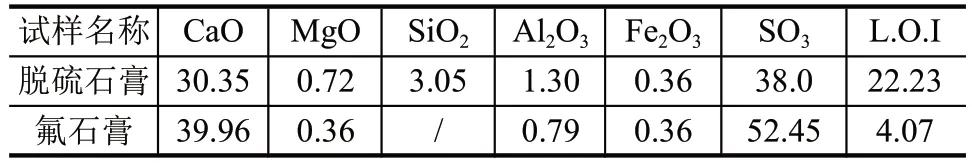

(4)石膏。

来源于华润集团鲤鱼江电厂工业附产品脱硫石膏和桥口氟化工厂的氟石膏,为粉末状,脱硫石膏水分含量≤17.0%,氟石膏水分含量≤1.5%,其化学成分及含量见表1。

表1 脱硫石膏和氟石膏化学成分及含量(单位:%)

(5)混合材。

来源于华润电力和三都电厂的炉渣、粉煤灰,以及当地的烧结煤矸石、玄武岩。炉渣、玄武岩、烧结煤矸石混合材的块度≤50mm,其中炉渣水分含量≤17.2%,玄武岩水分含量≤4.1%,烧结煤矸石水分含量≤6.0%;粉煤灰为电厂干排粉煤灰,其水分含量≤0.5%。

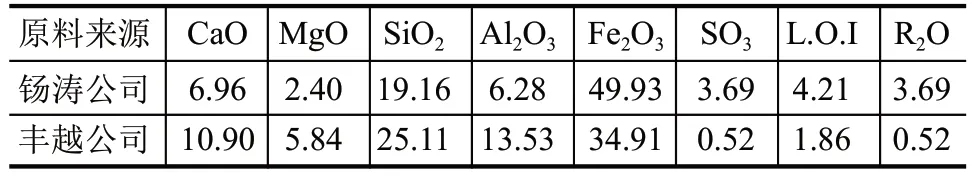

(6)铁质原料。

采用郴州丰越环保科技有限公司和郴州钖涛环保科技有限公司的有色金属灰渣作为铁质校正料,块度≤50mm,水分含量≤3.9%,其化学成分及含量见表2。

表2 有色金属灰渣化学成分及含量 (单位:%)

2.2 采样种类、方法及其代表性

石灰质原料为本矿区Ⅰ、Ⅱ矿层灰岩,夹层及顶板泥质灰岩;硅铝质原料为本矿区黏土。

取样方法:地表为刻槽法(规格5cm×3cm),钻孔为劈芯法。每种类型试验样品均在多处探槽内及钻孔岩心中采取,后按各类型分别进行混合均化。石英砂岩、粉煤灰、烟煤、铁质原料及石膏等均属采购而来。各类原料试验样基本情况见表3。

表3 各类原料试验样基本情况一览表

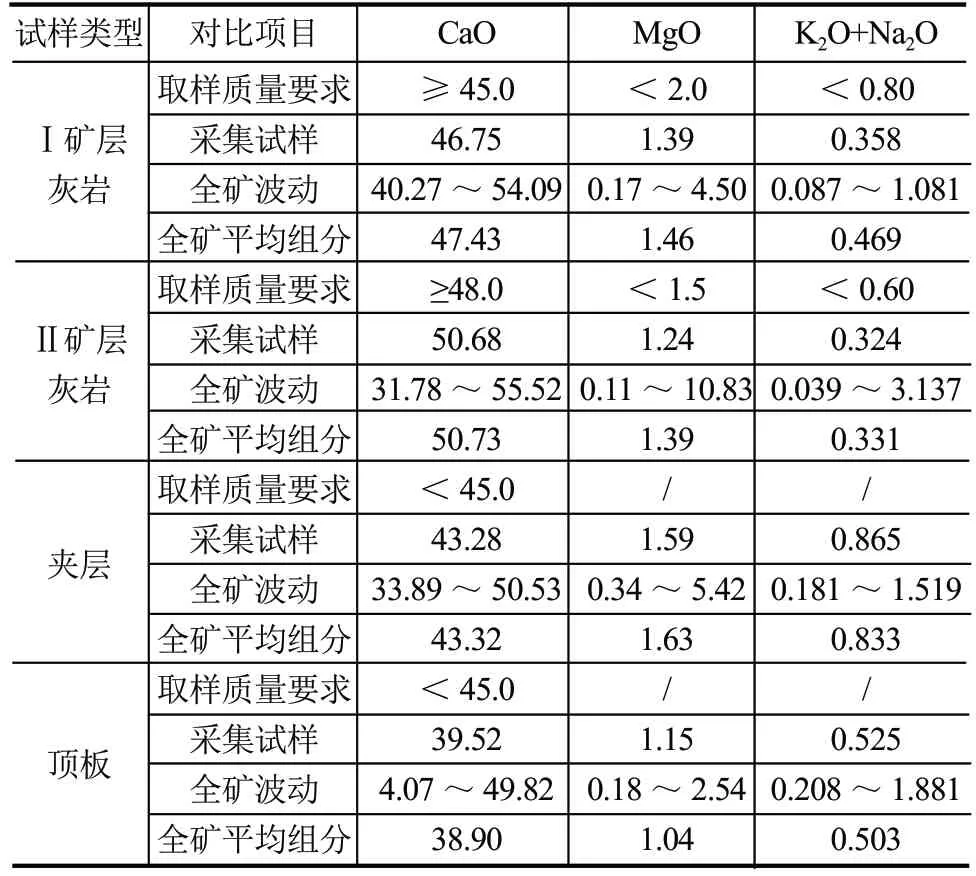

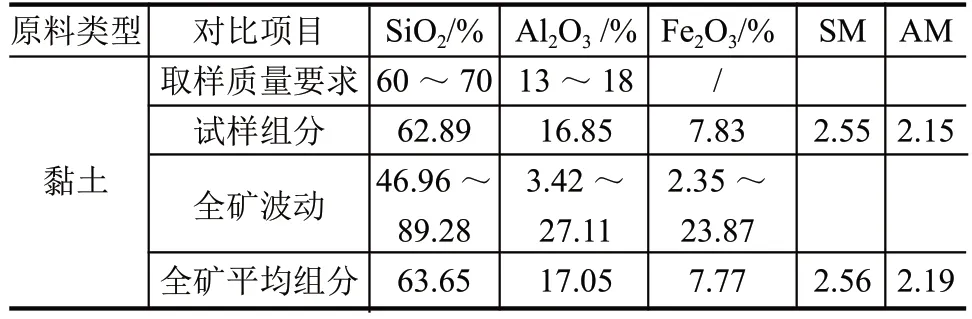

本矿区灰岩矿石、夹层、顶板及黏土的主要有益、有害组分波动及平均含量与所采试验样的化学成分对比见表4、表5。

表4 石灰质试样有益、有害组分含量对比表 (单位:%)

表5 黏土质试样有益、有害组分含量对比表

表4、表5表明,采集的4件石灰质原料样及1件黏土质原料样主要有益、有害组分均与其矿区的平均含量接近,且均符合试验样取样质量要求,具有较好的代表性,能满足试验要求。

2.3 流程试验

流程试验包括易磨性[8-9]和易烧性[10-11]试验两种。

2.3.1 易磨性试验

(1) 试验方法。

参照GB/T 26567-2011《水泥原料易磨性试验方法(邦德法)》[12]执行。

(2) 试验方案。

试验方案分单独原料、组合原料方案。单独试验原料分Ⅰ矿层灰岩、Ⅱ矿层灰岩、夹层、顶板、石英砂岩、黏土和铁质原料等7种。组合试验原料由部分单独原料按一定配合比进行组合而成(表6)。

表6 组合原料及组合方案表 (单位:%)

(3) 试验结果

单独、组合原料易磨性试验结果见表7。

表7 单独、组合原料易磨性试验结果表

(4) 易磨性试验评述

试验结果表明,本矿区Ⅰ矿层灰岩、Ⅱ矿层灰岩、夹层及顶板泥质灰岩的易磨性,按中国水泥发展中心的易磨性等级分类均属中等,在同类物料中也属中等;石英砂岩的易磨性则属较差,在同类物料中属中等;黏土的易磨性属较好。

四个组合原料的易磨性均为中等,生料1、生料2和生料3的易磨性与一般水泥厂生料的易磨性平均值接近。生料4的易磨性在同类物料中则属略差,生料设备系统选型应对此加以考虑。虽然单独石英砂岩的易磨性较差,若控制其配合比(至少可参照生料4石英砂岩的配合比5.1%),则生料的易磨性属中等,对粉磨工艺不会有大的影响;夹层及顶板泥质灰岩的粉磨功指数并不大。因此若控制其配比,则可将生料的易磨性控制在中等级别,此举可充分利用废石。

2.3.2 易烧性试验

(1) 试验方法。

参照GB/T 26566-2011《水泥生料易烧性试验方法》[13]执行。

(2) 试验方案和原料配合比。

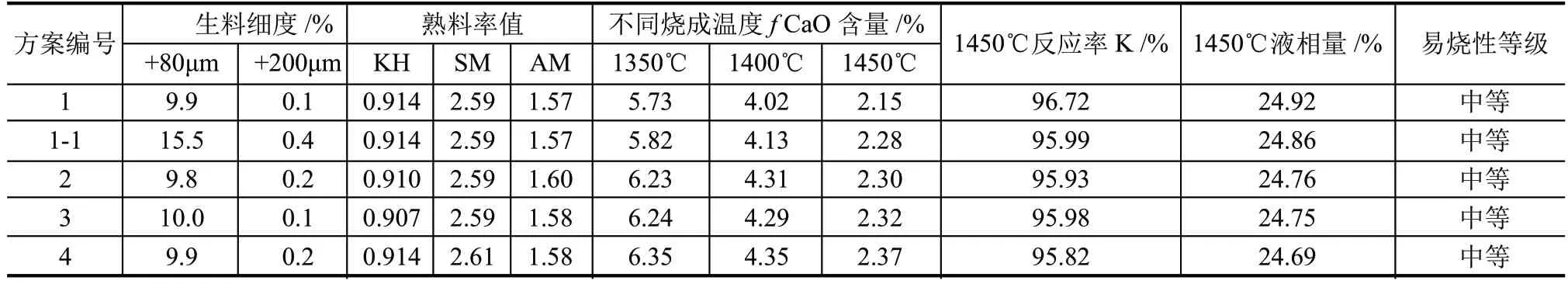

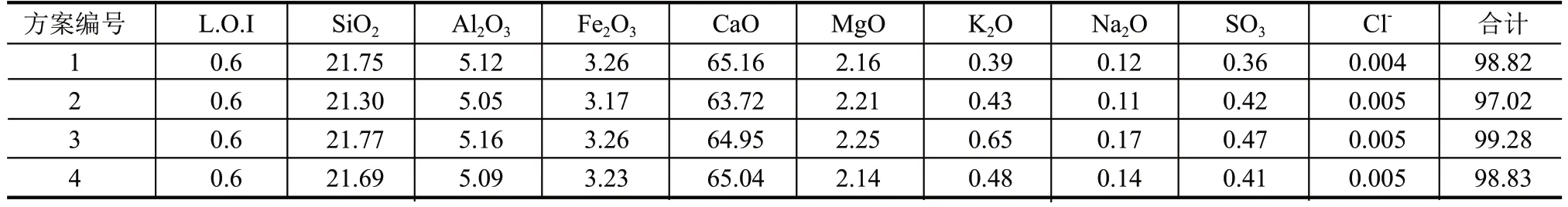

试验方案和原料配合比见表8。方案1同时探究了生料细度变化对易烧性的影响,两种生料的设计细度分别为80μm筛,筛余10±1%和15±1%;方案2考察Ⅱ级品灰岩原料对生料易烧性的影响;方案3、方案4分别考察掺入夹层、顶板泥质灰岩对生料易烧性的影响。

表8 试验方案与原料配合比表

(3) 生料细度。

各方案生料细度[14]见表9。

(4) 试验结果。

易烧性试验结果见表10。由表可知,随着烧成温度的逐渐提高,fCaO含量呈逐渐下降的趋势。

表10 易烧性试验结果表

(5) 易烧性试验评述。

方案1、2、3、4生料的易烧性均为中等;方案1、2、3、4熟料率和所采用的辅助原料相同,区别在于:方案1搭配Ⅱ矿层灰岩,方案2搭配Ⅰ矿层灰岩,方案3、4搭配夹层和顶板泥质灰岩。在同等条件下方案1的反应率、液相量均优于方案2、3、4,但易烧性均为中等,表明夹层和顶板泥质灰岩对生料的易烧性影响不大,今后生产中可以与Ⅱ矿层灰岩搭配使用,建议搭配比例20%。

通过方案1和方案1-1的比较可以得知:生料细度越小,其反应K值越大;熟料1450℃液相量影响不大;在一定的细度范围内,生料细度对其易烧性影响不大。

2.4 生料、熟料质量评价

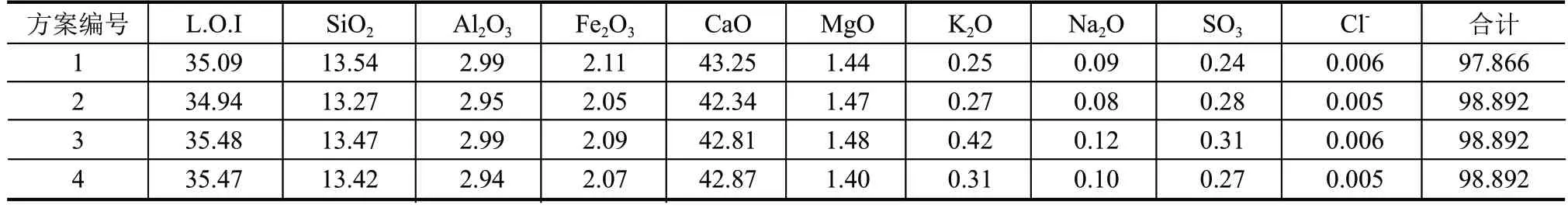

(1) 生料化学成分。

各方案生料化学成分及含量见表11。

表11 生料化学成分及含量表 (单位:%)

(2) 熟料化学成分及有用矿物组成(烧成温度1450℃)

烧成温度[15]为1450℃时,各方案熟料化学成分及含量、有用矿物组成及含量分别见表12、表13。

表12 熟料化学成分及含量表 (单位:%)

表13 熟料有用矿物组成及含量表 (单位:%)

由表可知,熟料中有害成分MgO、SO3、Cl-等含量均较低,且均未超标。

由表可知,熟料有用矿物[16]以C3S、C2S为主,且总含量除了2号方案外,均超过了95%,满足规范要求。

综合表12、表13可知,本次试验的熟料质量[17]较好,并据此可知,本次试验的生料以及水泥产品的质量均较好。

2.5 易磨、易烧性能的综合评价

通过主要原料和组合原料的易磨性试验,本矿区石灰质原料、黏土质原料易磨性均属中等。在今后生产中,通过控制Ⅱ矿层灰岩、夹层及顶板泥质灰岩原料配比(夹层可搭配20%、顶板泥质灰岩可搭配15%),可将生料的易磨性控制在中等水平,可充分利用废石,实现水泥矿山减排的绿色矿山建设目标。

通过易烧性试验,可以看出:本矿区石灰质原料配合比的生料易烧性均属中等;生料细度只要达到一定的范围后,细度与生料易烧性不呈线性关系,但细度超过一定值后会对易烧性影响很大。因此建议控制生料细度和熟料率值为:+80μm筛余<10%,+200μm筛余≤0.2%,KH=0.91±0.01,SM=2.6±0.1,AM=1.6±0.1。

3 结论

(1)通过本次流程试验得出,本矿床水泥用灰岩矿搭配一定比例的矿山废石,可作水泥生产的原料,且易磨性、易烧性质量均较好,研究成果对矿山生产过程中废石综合利用具有一定指导意义。通过废石资源化综合利用,实现矿山固废零排放,既增加了矿山资源效益和社会经济效益,又能取得很好的生态效益。

(2)本次试验熟料中的有害成分MgO、SO3、Cl-等含量均较低,有用矿物C3S、C2S等总含量基本超过了95%,说明生料、熟料及水泥产品的质量均较好。

(3)由于本次试验仅对水泥原料的易磨性和易烧性进行了研究,因此建议在生产过程中,加强原料的燃尽特性、可磨性、磨蚀性、挥发性等以及湿黏性物料塑性指数等性能的研究。