我国高岭土矿中铁杂质特征及除铁技术研究进展

黄艳芳,付 倩,董家乐,张 钰,李英杰,孙 虎

(1. 郑州大学 化工学院,河南 郑州 450001;2. 中原关键金属实验室,河南 郑州 450001)

高岭土是一种以高岭石(Al4[Si4O10](OH)8)族黏土矿物为主的重要非金属矿产资源,具有晶粒微细、质地柔软、细腻洁白、密度小、熔点高等特性,以及良好的可塑性、耐火性等优点,广泛用于传统支柱产业和战略新兴产业[1],如纸张涂层、橡胶填料、石油催化、电子元件、生物医药、吸附材料、太阳能储能材料等[2-5]。

近年来,我国高岭土产业快速发展,应用领域和需求量不断扩大。我国高岭土消费量长期居于世界第一,从2016~2021年,消费量由236.4万t迅速攀升至614.2万t,其中2021年进口优质高岭土产品达到73.5万t(中国海关总署数据)。提高本土劣质高岭土资源的利用率,打破对外依赖优质高岭土产品的局面,是我国高岭土产业面临的新挑战。

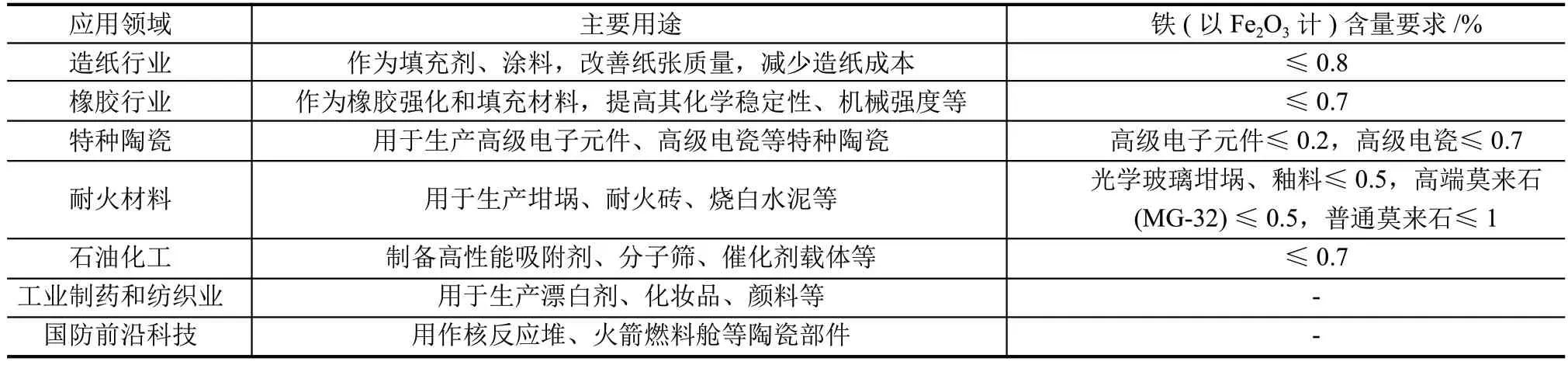

在高岭土矿床中,含铁矿物常与高岭石伴生。由于铁杂质对高岭土的白度、耐火度、摩擦系数、硬度及化学稳定性等有显著影响,因此铁含量成为衡量高岭土品质的重要指标。表1列出了不同行业对高岭土中铁杂质含量的要求。总体看来,现代工业对高岭土的成分与白度要求更加严格。但由于我国高岭土资源整体品质较差,目前国内高岭土产品的质量和产量都较低,难以满足产业转型升级的需求。因此,亟需加强研发、推广先进的除铁技术,扩大国产高岭土在中高端市场的应用规模[6]。本文立足我国高岭土资源含铁特征,介绍了除铁技术的研究进展,分析了其应用问题,并对未来可能的发展方向提出了建议。

表1 高岭土的主要用途及其对铁杂质含量的要求

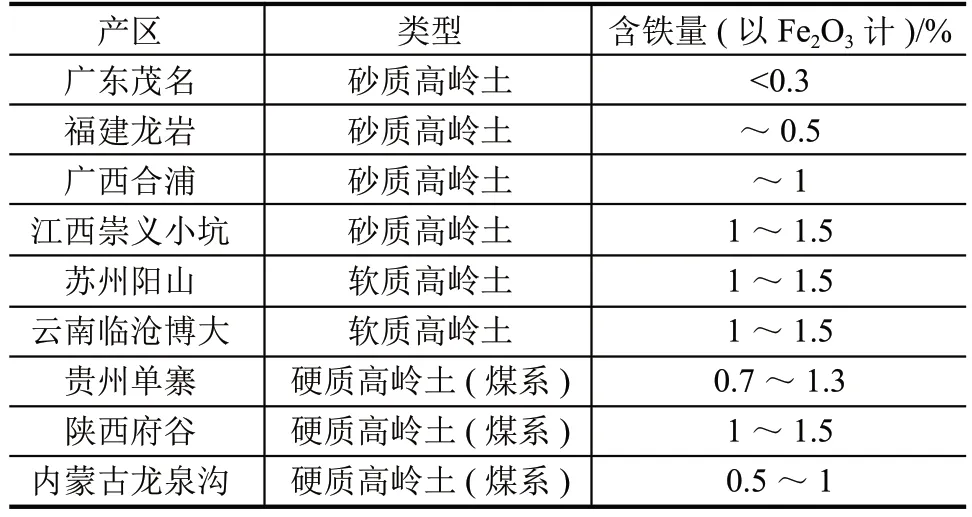

表2 我国典型高岭土矿产的类型及含铁量

1 我国高岭土资源中铁杂质赋存特征

1.1 资源概况及铁杂质含量

我国高岭土资源丰富,据自然资源部发布的《中国矿产资源报告2022》显示,截至2021年,我国高岭土矿石储量为75239.66万t,矿石储量>100万t的矿区近200处,广泛分布在福建、江苏、江西、湖南、两广地区以及山西、内蒙古省、自治区[7]。

根据高岭土的砂质含量和可塑性不同,可将其分为砂质高岭土、软质高岭土和硬质高岭土。我国砂质高岭土主要分布在南方亚热带地区,属于典型的风化型或沉积型矿床[8],其中广东茂名和福建龙岩的砂质高岭土是我国少有的优质高岭土,铁含量普遍低于0.5%;而广西合浦和江西崇义的砂质高岭土质量一般,铁含量普遍高于1%。我国软质高岭土较少,仅在广西北海和苏州阳山等地分布,铁含量约为1%~1.5%。硬质高岭土以煤矸石为代表,是我国独具特色的高岭土资源,主要分布在山西和内蒙古等北方地区[9],铁含量一般为0.5%~1.5%。硬质高岭土石质坚硬、颗粒较大且铁、钛杂质含量高,其开发利用难度较大,是我国高岭土产业链中亟需强化技术攻关的重要原料对象。

1.2 铁杂质的赋存形态

在高岭土除铁前,首先要明确铁的物相组成和嵌布结构特征,以此选择不同的除铁工艺。目前,高岭土中的铁杂质普遍被分为自由铁和结构铁两类。

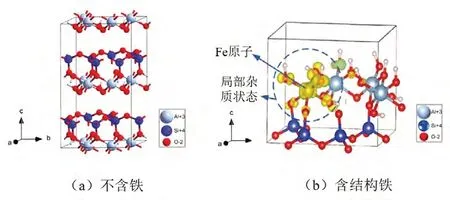

自由铁通常为独立的铁矿物,包括磁铁矿(Fe3O4)、赤铁矿(Fe2O3)、褐铁矿(Fe2O3·nH2O)、菱铁矿(FeCO3)、黄铁矿(FeS2)等[6]。研究发现,大部分自由铁会以胶状褐铁矿形态高度分散于高岭土中,少量则是以赤铁矿、黄铁矿及针铁矿形式存在[10]。这些独立铁矿物会显著降低高岭土的白度,并影响其耐火度、硬度等性质,因而成为除铁的主要目标对象。结构铁存在于高岭石或云母、钛白矿、伊利石等次生矿物晶格中。如图1所示,高岭石晶体由铝氧八面、硅氧四面体构成;结构铁固溶于其晶格中,以Fe3+形式为主,另含有少量Fe2+,它们都以高自旋态和八面体配位态存在[11]。次生矿物种类繁多,结构铁在其晶格中的固溶机制各有不同,要实现深度除铁,宜将这类杂质整体去除。

图1 高岭石晶体结构模型

此外,部分微细粒的独立铁矿物或含铁次生矿物在成矿过程中还可能被含有Ca、Na和K的硅酸盐熔体包裹,表现为小的玻璃质或结晶质“气泡”(1~300μm)。这些存在于包裹体中的微细铁杂质解离难度高、化学活性差,需要较强的机械、化学、生物作用才能实现脱除。

2 高岭土除铁工艺

按基本原理不同可将高岭土除铁方法大致分为物理法、化学法、生物法三类。

2.1 物理法

物理法主要针对高岭土中的自由铁,是基于独立铁矿物与高岭石之间的硬度、磁性、表面亲水性等差异通过物理手段除铁,有时还要结合化学预处理来扩大矿物间物化性质的差异。

2.1.1 磁选法

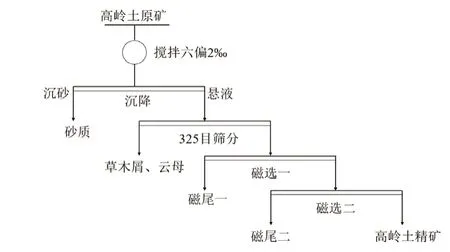

磁选法是通过磁场作用将磁性和非磁性矿物分离,适合于磁铁矿、钛铁矿等强磁性铁矿物含量高的高岭土,通常磁选前需要对原矿预处理以抛除粗尾矿和云母,常规的直接磁选流程如图2所示。对于高岭土中大部分的弱磁性铁矿物,则需联合磁化焙烧或其他强化磁选技术来实现有效分离。

图2 高岭土常规磁选工艺流程

(1)磁化焙烧。

磁化焙烧是在一定还原气氛下焙烧高岭土,使其中的褐铁矿、赤铁矿、黄铁矿等转化为强磁性的磁铁矿、磁赤铁矿或磁黄铁矿,然后进行磁选分离。由于常规还原剂如无烟煤、烟煤等可能会引入杂质并影响高岭土白度,一些灰分较少的生物质成为了新的还原剂选择。研究表明,利用碱性竹炭作为还原剂、硼酸作为活化剂在焙烧温度450℃、保温时间30min的条件下,高岭土Fe2O3含量可由2.3%降至0.66%[12]。

(2)磁选强化技术。

高岭土中的弱磁性铁矿物可通过高梯度磁选强化分离。由于配置了先进的线圈结构和聚磁材料,高梯度磁选机能够有效地捕获弱磁粒子,甚至将微米级或胶体粒级的物料分离出来[6]。陈志友等[13]采用周期式高梯度磁选机对Fe2O3含量为1.32%的高岭土进行除铁研究,结果表明,原矿经2次磁选Fe2O3含量可降至0.42%。

超导磁选是一种新兴的利用超导材料为线圈的磁选技术,与常规的高梯度磁选机相比,在降低电耗、缩短工作周期等方面有明显优势。黄万抚等[14]采用超导磁选机对高岭土中的铁杂质进行了脱除,使原矿中的铁含量下降至0.53%。

此外,还可以通过外加磁种来增强弱磁性铁矿物的磁性,便于其磁选分离。任盼力等[15]以煤矸石为研究对象,采用磁铁矿粉和人造铁氧体两种磁种对其进行高梯度磁选,Fe2O3的去除率可达到35.63%。

总体来看,磁选法具有操作简单、设备成熟、处理量大等优点,在工业上应用广泛,对脱除高岭土中的强磁性或弱磁性的独立铁矿物适用性较好。但由于高岭土中杂质铁赋存形态复杂、且细粒铁矿物不易解离,同时先进磁选设备的制造和运行成本较高,这些因素制约了磁选除铁技术的应用与发展。

2.1.2 浮选法

载体浮选,又叫吸附浮选或泡沫浮选,是高岭土除铁常用的手段之一。在高岭土矿浆中添加石灰石粉末,利用它们选择性吸附Fe2O3,再采用油酸作为捕收剂,使石灰颗粒附着于气泡上浮,获得石灰、Fe2O3混合尾矿。任瑞晨等[16]以水玻璃为抑制剂、黄药为捕收剂、2#油为起泡剂对某煤系高岭土进行了除铁研究,将高岭土中的Fe2O3含量从2.96%降至0.74%。但是,由于载体对铁杂质进行吸附的同时,还存在凝聚、混晶等多种行为[10],浮选作业的过程控制要十分精细。此外,将固体吸附剂引入浮选体系会导致尾矿量增大和铁品位降低,因此载体浮选除铁具有一定的局限性。

双液浮选是通过向高岭土浆料中加入憎水捕收剂和有机溶剂,构建出由含Fe2O3的有机相悬浮液和含高岭土的水相悬浮液组成的双液层,再通过油水两相分离实现除铁。魏克武等[17]以油酸作捕收剂和乳化剂对微细粒高岭土进行了除铁试验,发现在油酸用量为3×10-4M、温度为30~40℃,pH值为7~8条件下,可以获得70%以上的Fe2O3脱除率。双液浮选过程操作较为复杂,且由于高岭石嵌布粒度细,药剂消耗量也较大,在生产成本上有一定劣势。

2.1.3 选择性絮凝法

高岭石天然粒度很小(<2μm),在水中受范德华吸引力和双电层斥力平衡作用易形成稳定的分散体系。选择性絮凝是一种经济有效的高岭土分离技术,其主要原理是通过阳离子型絮凝剂选择性地与表面荷负电的高岭石作用,使其凝聚并沉降,从而与悬浮液中的铁、钛等杂质分离。胡阳等[18]用扩展DLVO理论计算研究了高岭土颗粒在不同条件下的凝聚模式,发现可以通过加入表面活性剂十二烷(DDA)使高岭土表面疏水,有效降低颗粒间的静电排斥势能,促进高岭土颗粒絮凝。张乾等[19]采用选择性活化—絮凝工艺对高岭土进行了除铁研究,发现混合使用油酸钠和聚丙烯酰胺可以显著提高高岭土的选择性絮凝效果。当聚丙烯酰胺和油酸钠的添加量分别为0.01%和0.15%时,Fe2O3含量由1.37%降低至0.45%。对于超细高岭土选择性絮凝是一种比较有效的方法[20]。但选择性絮凝法容易受到原矿粒径分布、杂质解离程度等原料条件限制,且沉降絮团中的水分和药剂脱除难度大,存在工艺复杂、成本较高等问题。

2.2 化学法

化学法种类多样,主要包括直接酸浸法、氧化浸出法、还原浸出法、氧化—还原联合浸出法、氯化焙烧法等。不同于物理法只能除去高岭土中的自由铁,化学法对高岭土中自由铁和结构铁均有一定去除效果,例如酸溶法利用高浓度H+可破坏含铁矿物晶格中的Fe-O键和硅酸盐包裹体,促进铁的释放溶解;氧化还原法利用电子转移作用可破坏Fe-S键并将铁杂质转化为高溶性的Fe2+[21]。

2.2.1 直接酸溶法

直接酸溶法利用硫酸、盐酸、草酸等浸出剂或络合剂与高岭土作用,将铁杂质转化为溶解态离子,从而实现高岭土和杂质铁分离。酸溶过程常发生如下反应:

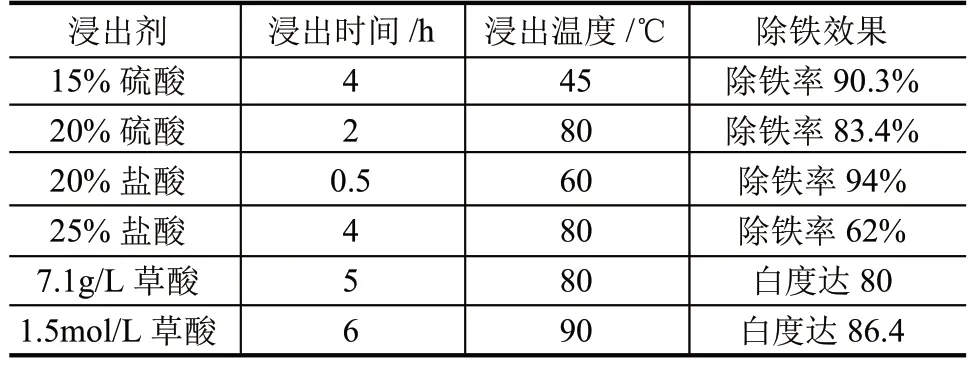

表3总结了盐酸、硫酸和草酸对高岭土除铁的条件与效果。可以发现,三种酸浸出高岭土的除铁效果均较为显著,除铁率普遍达到80%以上。综合比较看来,硫酸在三种酸中成本最低,但会破坏高岭石晶体结构,从而影响高岭石形貌和物理性能[22];盐酸对高岭石晶体结构影响较小,但具有一定腐蚀性,且易挥发引起环境恶化;草酸具有较强的酸性、良好的络合特性和还原能力,可以溶解高岭石晶格中的结构铁而不影响其物理性能,并通过还原和配位反应消除产物阻滞层,被认为是最有前途的除铁剂[23]。

表3 高岭土直接酸溶除铁效果的对比[24-29]

直接酸溶法对去除高岭土中的铁氧化矿杂质比较有效,但对于硫化铁矿杂质,该方法去除效果不佳。

2.2.2 氧化浸出法

高岭土中的硫化铁矿杂质在酸液中较为稳定,但在H+和氧化剂的协同作用下可转化为溶解态的亚铁离子,经过滤、洗涤后完成脱除。常用氧化剂包括次氯酸钠、高锰酸钾、双氧水、氯气、臭氧等。

吕宪俊[30]对某黄铁矿含量较高的高岭土进行了除铁研究,在次氯酸钠用量为2%、pH值为5~6、温度35℃、漂白3h的最佳条件下得到了白度为85的高岭土产品,除铁反应如式(5)所示。为避免还原生成的Fe2+进一步氧化,添加草酸络合剂是一种有效的手段。刘小燕[31]采用次氯酸钠和双氧水联合浸出高岭土,发现比单独使用次氯酸钠或双氧水效果更佳,且同样是在弱酸性条件得到了最好的氧化效果。

2.2.3 还原浸出法

高岭土中的赤铁矿、褐铁矿等天然铁(III)矿物晶体发育完善,在酸中溶解性较差,特别是六方最密堆积的α-Fe2O3,结构致密、化学稳定性强,常需要经过还原转化才能充分脱除。常用的还原方法主要有保险粉还原和二氧化硫脲法。

(1)保险粉还原法。

保险粉又名连二亚硫酸钠(Na2S2O4),具有良好的还原性,已被广泛用于工业生产。在硫酸浸出体系中添加保险粉后,赤铁矿可被还原成二价铁除去[32],反应方程如下:

该反应中Fe2O3的还原过程是可逆的,因此必须及时进行洗涤和过滤,否则亚铁会再次氧化。为解决这一问题,有学者提出利用乙二胺醋酸盐、草酸等络合剂提供强配位体,来与亚铁离子结合以提高其稳定性,这种方法又称为还原—络合除铁法[33]。刁润丽等[34]用保险粉作还原剂进行了高岭土除铁研究,在保险粉用量为3%、草酸用量为1.5%的条件下,高岭土中Fe2O3的含量从1.08%降到0.31%。

直接使用保险粉还原法存在还原剂化学性质不稳定易分解产生SO2、H2S等刺激性气体、储存和运输困难等缺点[31]。有学者提出了不直接采用保险粉,而间接利用连二亚硫酸根还原机理的高岭土除铁方法,表4列出了这些方法的基本原理,并对比分析了他们的优劣。相较而言,亚硫酸氢钠—锌粉法具有除铁效果好、操作简便、成本较低的优势,具有更好的应用前景。

表4 基于连二亚硫酸根还原作用的高岭土除铁方法的对比

(2)二氧化硫脲还原法。

二氧化硫脲((NH2)2CO2)是一种强还原剂,相对于传统的保险粉,它具有更高的稳定性和更强的还原能力,可以将高岭土中的不溶性Fe3+还原为可溶性Fe2+,使得高岭土的白度增加[38]。Lu 等[39]利用机械活化作用来强化二氧化硫脲与Fe2O3反应,将高岭土中的铁含量由1.34%降至0.76%。但是,二氧化硫脲的强还原能力只有在强碱性或加热条件下才能发挥,导致运行成本较高[40]。

相比氧化浸出法,还原浸出法对褐铁矿、赤铁矿等铁杂质去除效果更好,且能在一定程度破坏高岭石的晶体结构,实现结构铁的脱除,但还原剂的成本普遍较高,且还原酸浸反应对高岭土的塑性和耐火性会造成负面影响[41]。

2.2.4 氧化—还原浸出联合

高岭土中铁矿物杂质种类繁多,单独采用氧化浸出、还原浸出等方法难以达到理想的除铁效果。因此,部分学者提出了氧化—还原浸出联合的除铁方法,先将黄铁矿、磁铁矿等矿物中的铁氧化成Fe(III),再用通过还原酸浸将其除去[42]。周枚花等[43]先后采用双氧水、保险粉—草酸对某高岭土进行了氧化—还原联合除铁增白试验,研究结果显示,高岭土经双氧水氧化,再用5%保险粉在pH值为3条件下还原浸出,其白度从26.2提高到了78.6。

氧化—还原浸出联合的方法除铁增白效果显著,且操作灵活多变,对复杂原料适用性较强,不足之处是流程比较繁琐,且由于氧化、还原交替进行,药剂消耗量较大。

2.2.5 氯化焙烧法

氯化焙烧法也称作氯化挥发法,通常以固态氯盐或氯气为氯化剂,在碳还原剂协助下对高岭土进行焙烧,使其中的铁、钛杂质分别转化为高温易挥发的FeC12、FeCl3、TiCl4等,以此实现铁、钛杂质的气化脱除[42]。氯化焙烧过程主要发生以下反应:

González等[44]系统研究了高岭土中铁、钛、铝等组分与氯气的反应规律。结果表明,氧气和水蒸气的存在不利于Fe2O3的氯化反应,而碳和有机组分的存在能提高铁的脱除效果;在950℃保温焙烧2h后,高岭土中的Fe2O3含量由1.4%降低至0.1%。不过,当焙烧温度高于850℃时,高岭土中的铝组分也会部分挥发损失。

可见,通过直接或间接利用强腐蚀性的氯气或HCl在高温下与高岭土作用,能够选择性地将铁杂质深度脱除。氯化焙烧法对设备材质和操作控制要求非常严苛,适合生产极端环境专用的高岭土产品。

2.3 微生物法

微生物法是利用某些微生物的代谢活动将铁矿物转化为溶解态铁离子除去,适用于处理低品质的高岭土资源。常见的微生物除铁方法包括生物氧化法、生物浸出法和生物还原法[45]。

2.3.1 生物氧化法

生物氧化法适用于黄铁矿含量高的高岭土,原理是通过微生物把黄铁矿的铁和硫氧化为亚铁离子和硫酸根离子,达到去除杂质的效果[46]。常用微生物为氧化亚铁硫杆菌,简称T.f 菌,其能在氧化亚铁表面形成细菌群落,提供一个高浓度氧气的微环境,促进氧化反应的进行。

袁欣等[47]采用T.f菌对人工配矿高岭土和天然高岭土进行了除铁增白试验,发现T.f 菌能使高岭土白度得到了显著的改善,其效果甚至优于常规的化学氧化法。雷绍民等[48]利用T.f菌对两种不同产地的高岭土进行除铁,研究发现在pH值为3.0~3.5、堆浸时间为60d的条件下,两种高岭土中的黄铁矿含量分别从2.8%、1.12%降至了0.56%、0.57%,除铁率分别达到80%和72.32%。

2.3.2 生物浸出法

生物浸出法是利用微生物代谢活动产生有机酸来破坏并溶解铁矿物的一种方法,该方法对不同赋存形态的铁均有一定去除作用[49]。常用的微生物为黑曲霉(Aspergillus niger)。在摄取养分过程中,该真菌会分泌H+和草酸、柠檬酸等有机酸,用于铁矿物或铁离子的酸化、络合、还原等反应,尤其是复合有机酸能提供足量的强配位体,促使铁杂质螯合溶解,使除铁效果更为彻底[50]。

Arslan 等[51]利用黑曲霉原位浸出高岭土,经过21d生物浸出后,Fe2O3含量由1.732%降低至0.394%。Mahsa 等[52]利用黑曲霉和枯草芽孢杆菌组合处理高岭土,在室温下浸出14d后,高岭土中的铁含量减少了49%。Mulligan等[53]分析了复合有机酸中不同组分对除铁的贡献,发现草酸对铁杂质的浸出能力接近柠檬酸的5倍。

2.3.3 生物还原法

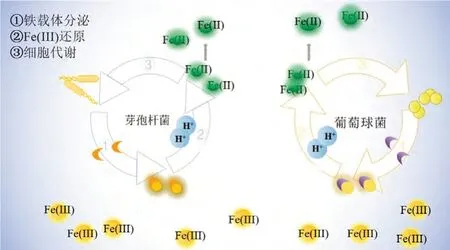

自然界中有一类微生物被称为铁还原微生物,如蜡样芽孢杆菌和金黄色葡萄球菌[54],它们能以Fe(III)为电子受体进行厌氧呼吸,使Fe(III)还原溶解,其除铁机理如图3所示。林玉满[55]利用铁还原菌和产乙醇热厌氧杆菌对低品位高岭土进行除铁,将Fe2O3含量由0.93%降至0.41%。此外,研究还证实铁还原微生物对无定形铁氧化物的溶解最为有效,而对高结晶氧化物如原生赤铁矿的溶解效率较低[56]。

图3 蜡样芽孢杆菌和金黄色葡萄球菌还原除铁机理

微生物法对高岭土的除铁效果良好,同时具有成本低、条件温和、对矿物结构破坏小的优点,但是也存在生产周期长、占地面积大及有机废液污染等不足。

3 结论和展望

通过归纳与分析高岭土中铁杂质赋存形态及高岭土除铁技术研究进展,得出结论与未来发展建议如下。

(1)高岭土中铁元素赋存态包括以独立铁矿物形式存在的自由铁或包裹铁,以及存在于高岭石或次生矿物晶格中的结构铁。目前高岭土除铁方法众多,除铁率普遍低于90%,除铁后产品含铁量大多在0.3%~0.7%。其中,物理法如磁选、浮选等成本相对低且处理量大,常规磁选对弱磁性铁矿物脱除效果差;高梯度磁选设备和运行成本较高;浮选和选择性絮凝法利用药剂/吸附载体、气泡与矿物的表界面作用选择性分离自由铁,但处理含大量微细粒高岭土的矿浆体系时,仍需克服药剂耗量大和气泡传质效率低的问题。直接酸溶、氧化/还原浸出等化学法能同时脱除自由铁和结构铁,但常受制于产物层阻滞、包裹体阻隔等传质问题,且需要处置大量废水、废气。微生物法利用细菌代谢活动直接或间接地浸出除铁,具有环境友好、成本低的优势,但存在生产效率低的固有问题。

(2)未来在磁选除铁方面,随着超导技术不断突破,特别是低成本超导材料的发现,对微细粒铁杂质具有精准选择性的超导磁选技术有望成为深度除铁的有力手段;在浮选除铁方面,可在现有工艺矿物学、溶液化学分析基础上结合分子动力学模拟和量子化学计算,设计和开发廉价高效的新型捕收剂或载体吸附剂,并联合微泡介质提升分离效率;在化学法除铁方面,可基于铁离子配位溶解原理开发绿色高效的络合浸出剂,并联合超声、微波等外场作用破坏高岭土原生包裹体和反应产物阻滞层,实现杂质铁的深度脱除。此外,在高岭土中铁赋存态复杂或对除铁率要求较高的情况下,要灵活地将各种除铁技术组合使用,如磁选法与氧化浸出法联用,可以降低浸出剂消耗量和废水量,并实现磁铁矿、黄铁矿及结构铁的全面脱除。