航天产品研制流程体系建设方法研究

韩 宇,胡伟峰,张 健,薛 辉,邹 超

(中国运载火箭技术研究院,北京,100076)

0 引 言

航天产品是典型的复杂巨系统,从大类上分为“弹、箭、星、船、器”,产品具有复杂度高、技术难度大、协调面广、研制周期长等特点,涉及的技术参数和性能指标众多,总体、分系统、单机之间紧密耦合,集材料、机械、控制、电子、软件等多学科于一体,涉及材料、部件、零件等协作配套单位数量多,是一项复杂的系统工程。

60 多年来,中国航天创造了举世瞩目的辉煌成就,积累了丰富的研制经验,培养了大量的研制人才,但同时先后经历了3次质量低谷,出现一个发展薄弱期。导致这一现象的根本原因是航天科研生产体系中的流程不健全[1],航天产品研制仍采用较为粗放的管理模式,新的研制人员多是按照“师带徒”模式培养进行技术传承,这无疑给航天产品研制带来风险和隐患。目前,航天产品研制流程主要分散在体系文件、规章制度、标准规范、专业设计师手册等文件中,没有一个载体能够系统、全面、完整地呈现出各项工作的前后关联,各项研制活动精细化的输入输出尚未真正以流程为主线,将多年来形成的技术、管理知识和经验等组织资产固化下来,用以指导和规范具体工作,从而提升研制质量、效率和效益。随着型号研制数量的增加,依赖“以老带新”经验传承的方式难以满足新时期航天产品研制需求。

本文在充分学习借鉴航天产品研制流程相关文献[2-5]的基础上,结合系统工程方法、项目管理方法和基于要素的流程管理方法,开展了航天产品研制体系化、结构化、精细化流程构建的探索,初步形成了以流程为主线的航天产品研制方法。

1 总体思路

本文从论证、方案、初样、试样、定型到批产,从总体、分系统到单机,从产品设计到产品实现,涉及系统工程、项目管理和具有航天特色的质量管理,通过结合航天产品研制特点和最佳实践,将各项管理思想和方法融合,从流程的视角提出了新时期航天产品研制的方法论,即构建以系统工程为指导、以项目管理为核心、以流程为主线,精细、规范、高效、协同的航天产品研制流程体系。

本文在方法论指导下,基于系统工程和项目管理方法,以研制活动为主线,构建航天产品研制的基础流程架构,分类分级呈现型号研制工作全貌,组装研制端到端流程,解决断点、堵点,优化全局。融合岗位职责、体系文件、规章制度、标准规范、绩效指标、设计师手册、文件/表单、信息系统等要素,开展精细化流程建模,并大力推进精细化流程在各研制环节的全面落实,以规范、高效、协同的产品核心价值链业务流程,解决研制短板,全面提升工作质量和效率。

2 研制基础流程架构设计

研制基础流程架构是分类分级展示研制过程中所有工作的流程架构,是将复杂的研制工作抽丝剥茧逐级展开,它的最末级是基础流程。研制基础流程架构是在系统工程V字模型基础上,融合项目管理各类要素,结合航天型号产品研制特点,以及不同研制阶段的实际需求构建的框架,它是型号产品研制端到端流程组装的基础。

2.1 基于系统工程方法,开展基础流程架构主线设计

航天产品研制工作主要包含3类流程,即系统设计流程、产品实现流程和技术管理流程,形成V字模型[6],3种流程的关系如图1所示。

图1 系统工程V字模型Fig.1 V model of systems engineering

a)系统设计流程,用于定义利益相关者的期望并确定控制基线,生成技术需求后将技术需求转变为设计方案使之满足控制基线确定的利益相关者期望。包括明确利益相关者期望、确定技术需求、需求逻辑分解和设计实现方案4个步骤。

b)产品实现流程,用于生成每个产品的设计方案,同时验证和确认产品,并将相应产品作为全生命周期阶段的一项功能产品交付到更高的层次中,从而满足该层次设计方案和利益相关者的期望。包括产品实施、产品集成、产品验证、产品确认、产品交付5个步骤。

c)技术管理流程,用于建立和变更项目的技术规划、管理系统跨界面的交流、根据计划和需求对系统产品和服务的进展进行评估、控制项目的技术实施以及辅助决策过程指导项目的完成。包括技术规划、需求管理、接口管理、技术风险管理、技术状态管理、技术数据管理、技术评估、决策分析8个步骤。

2.2 基于项目管理要素,开展基础流程架构辅线设计

航天产品研制不是单纯的产品研制,而是放在项目管理背景下的工程研制。通过项目管理,明确型号产品的系统组成、工作目标、工作分工和工作计划,也就是说,型号产品全生命周期研制流程是通过项目管理来驱动执行的。为了确保在一定的费用、质量和进度约束下完成型号研制目标,就必然会涉及计划管理、质量管理、经费管理、资源管理等。因此基础流程架构设计不但要包含研制主线的系统工程流程,还需要包含计划管理流程、质量管理流程、成本管理流程、资源管理流程等,结合研制工作不同阶段需求,将相应的工作按照工作分解结构(Work Breakdown Structure,WBS)进行分解。

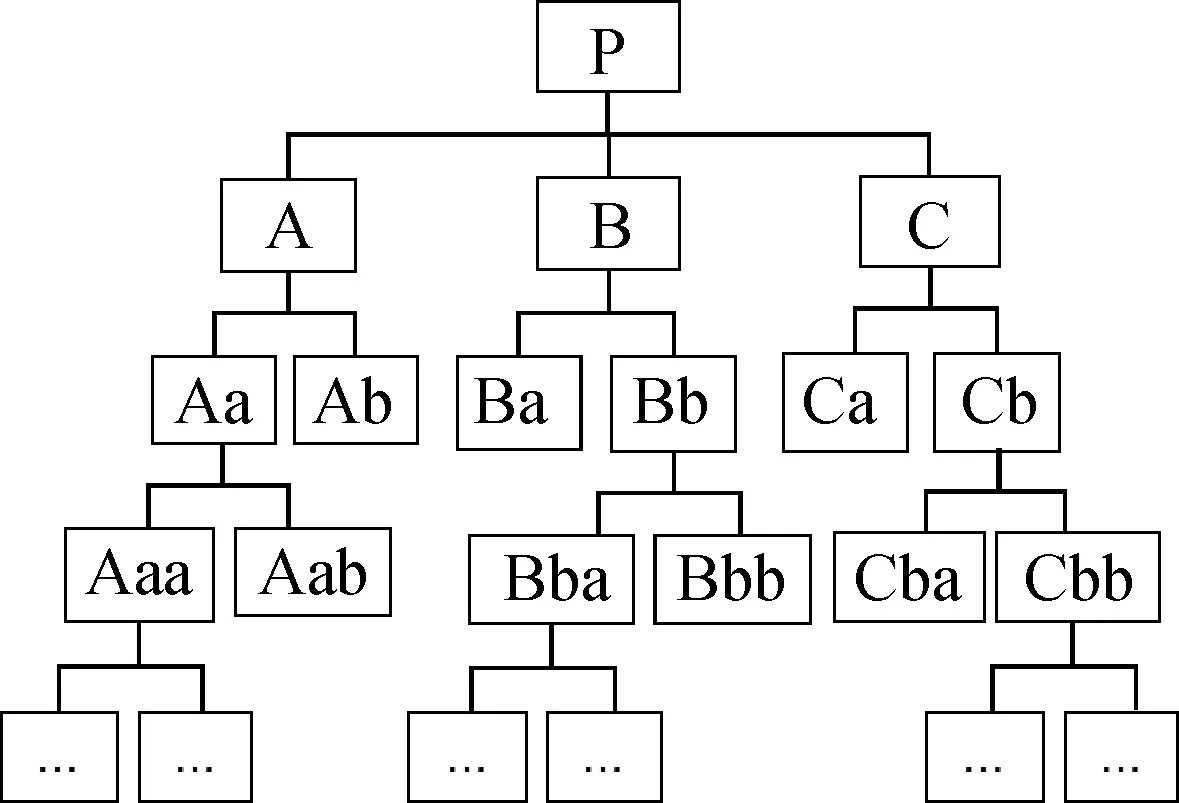

2.3 按产品分解结构构建研制主线的空间基础流程架构

航天型号产品层级涉及总体、分系统、单机和元件等,型号产品在研制过程中,需要按照客户需求,利用产品分解结构(Product Breakdown Structure,PBS)方法将整个产品按不同层级进行逐级分解,形成产品结构树。产品结构树明确了总体、分系统、单机和元件等不同层级产品在整个系统中的空间位置和集成关系。PBS是依据产品的技术方案和技术配套表编制而成的,如图2所示。

图2 产品分解结构示意Fig.2 Schematic diagram of PBS

基于PBS构建的架构相当于研制主线流程的空间架构,将不同阶段、不同专业分工的基础流程匹配映射到空间架构中不同层级产品研制所需的使用位置。按产品分解结构构建的空间架构为航天型号产品研制流程体系建设提供了不同系统和产品间的空间物理关系,为型号产品规范、高效、协同开展整体研制工作奠定基础。

2.4 按WBS构建型号产品研制基础流程架构

WBS 是在PBS 明确各级产品交付物的基础上,将系统设计、产品实现、技术管理的V字模型研制主线,系统分解为一系列相对独立、内容单一、易于检查的工作单元,并把各个工作单元间在研制过程中的工作顺序直观地表示出来。航天产品的研制工作主线可以认为是一个PBS 到WBS 合成映射的过程,按产品分解结构构建的型号产品空间架构是静态的,以PBS为基础,分析PBS与WBS之间存在的映射关系,然后采用一定的映射规则,通过PBS构建出复杂航天产品的WBS[7],按照WBS 逐级分解后的流程,进一步明确了型号研制不同阶段各系统之间和系统内部各项流程、工作步骤的先后逻辑和协同关系。

研制基础流程架构在构建研制主线流程基础上,WBS 还要将计划管理、质量管理、经费管理、资源管理等项目管理工作进行逐级分解,直至分解到适合指导研制工作开展的程度。最终形成研制主线流程、计划管理流程、质量管理流程、成本管理流程、资源管理流程等几大类,按照WBS 逐级分解的研制基础流程架构,最末级是基础流程,至此形成了全面覆盖研制相关工作的基础流程池。

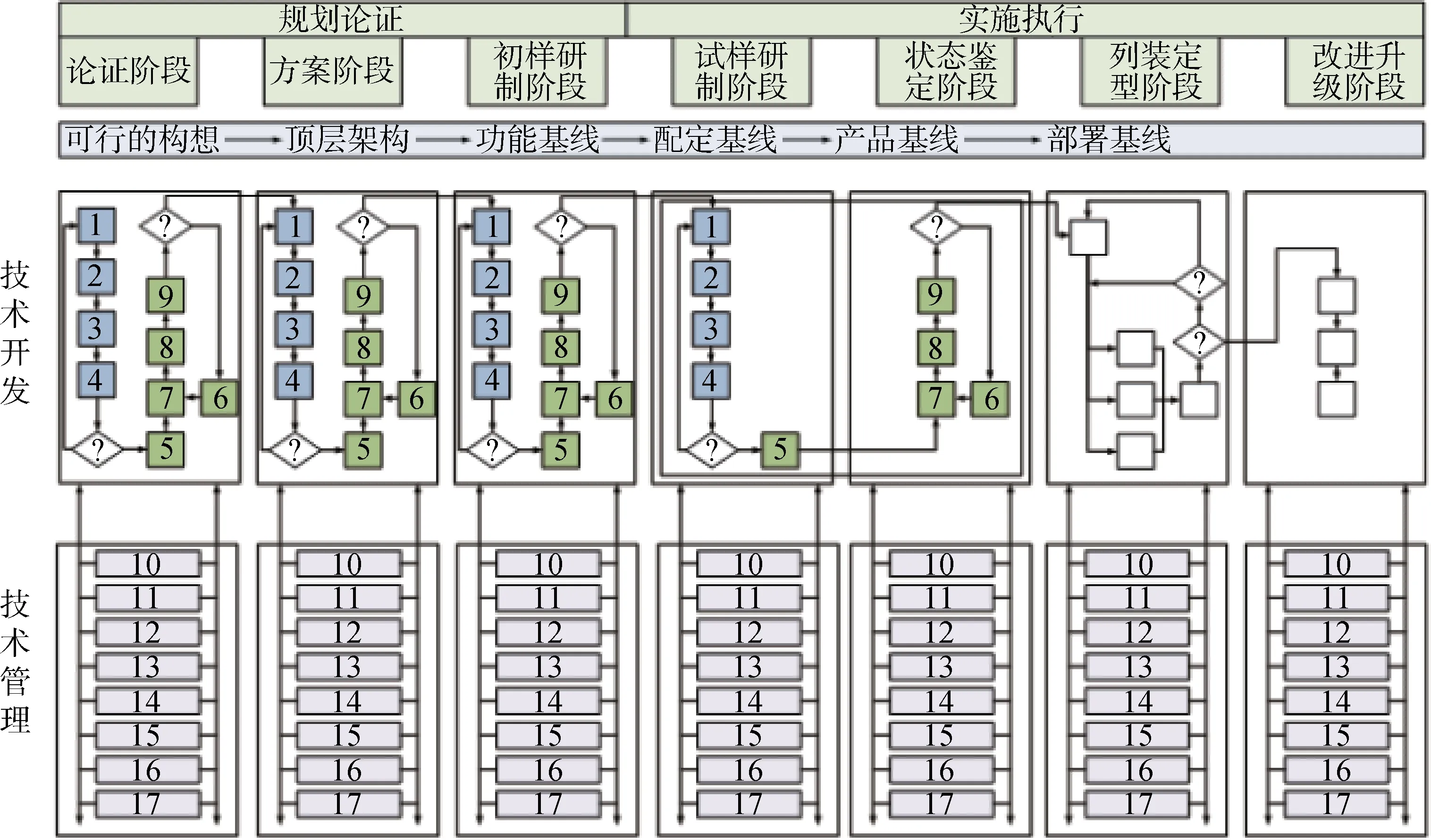

2.5 产品全生命周期基础流程架构设计

航天型号产品按照系统成熟度对研制阶段进行划分,不同研制阶段工作目标不同,系统工程的3类流程的侧重点和涉及的子流程也不同,如图3所示。在通用基础流程架构基础上,按总体、分系统、单机不同阶段的特点,对基础流程架构中的流程进行选择。通常,研制流程体系构建初期,选取能够较为全面地反映研制工作全流程全要素的阶段作为典型阶段,按照以上方法开展通用基础流程架构正向设计,其他研制阶段裁剪应用。

图3 产品全生命周期基础流程Fig.3 The basic process of the product for full life cycle

经过研究和实践,本文认为可将研制阶段类定义为架构的一级流程,系统设计、产品实现、技术管理、计划管理、质量管理、成本管理、资源管理等类别定义为二级流程,按照各类工作的业务实际逐级分解,直至细分到可执行的具体子项才能保证各项工作的落地执行,级次一般划分为四级或五级,如图4所示,基本可实现细分到工作单元,即末级的 基础流程。

图4 基础流程架构的级次划分Fig.4 Hierarchy of the basic process architecture

3 研制端到端流程组装

“端到端流程” 由 “基础流程” 组装而成,从基础流程池中选取,结合型号研制需求,可以开展不同型号产品研制端到端流程组装。端到端流程可以结合不同需求,确定“需求提出”的起始端和“需求满足”的结束端,按照“全局最优”的原则,进行基础流程的有序组装,实现价值增值的完整业务过程。

当有新的研制需求时,可以先充分复用“基础流程”的设计成果进行组装,然后在此基础上再进行基础流程和流程步骤的增补或修正,这样可以大大提高研制工作效率,快速响应研制需求。

4 基于流程管理方法,开展流程建模和要素匹配

在构建研制基础流程架构的基础上,要对架构末级的基础流程进行流程建模,基础流程模型是指导研制人员开展工作的依据,选取流程建模方法也至关重要。本文选取“基于要素的流程管理”方法,利用ARⅠS等结构化的流程建模工具开展流程建模。

将研制体系拆解为各类要素,建立流程以及各类要素的模型,并以流程为纽带关联各类要素,形成体系化、结构化的研制流程模型,提升研制管理能力,规范研制行为。

4.1 制定建模规范

由于航天产品研制是多厂所协同设计制造产品,为了保证建模规则、建模语言的统一,应制定统一的建模规范,明确开展研制流程体系建设的工具、方法和标准,规范内容包括流程架构、端到端流程、要素模型、基础流程颗粒度、流程层级等。

4.2 基础流程建模

基于基础流程架构末级的基础流程名称,按照建模规范,绘制基础流程所包含的活动及活动之间的逻辑关系。这些活动及其逻辑关系要遵循研制程序、质量体系文件等标准要求,是优秀实践方法的总结。

4.3 要素梳理

本文认为航天产品研制体系是由诸多要素相互关联、相互作用而构成的一个“结构化”和“一体化”的整体,其中研制流程是将各类要素关联起来并构成“一体化”研制体系的关键纽带,也是研制工作开展的载体。要素包括研制记录、标准、规章制度、术语、角色、组织、岗位、信息系统等。其中,研制记录是指研制活动可追溯的证明性凭证,记载着研制活动的管理痕迹,包括设计报告、试验记录表单、产品合格证等。

在合规的前提下,能够持续稳定提供满足客户要求的产品和服务的能力,是航天产品研制的基础、底线、前提,也是管理要素梳理的重点。

通过显性化的流程,将各类要素嵌入研制流程,将质量管理要求融入流程,进而确保各项要求落地,确保产品质量过关。

4.4 要素与基础流程匹配

建立标准、组织、术语、规章制度与基础流程的关联关系,研制记录、制度条款、标准条款、角色、信息系统等与流程步骤(活动)的关联关系,岗位与角色的关联关系,以流程为核心和纽带,实现各管理要素的有效融合。要素匹配完成后,能够明确流程中每项活动的执行角色及活动的输入物、输出物,实现活动应遵守的制度条款和标准条款等刚性嵌入,实现技术管理要求和项目管理要求在流程中的真正落地。

4.5 流程建设成果发布

基于流程建设成果,从流程视角可自动生成研制流程手册,从岗位视角可自动生成岗位手册,指导研制工作。

5 结束语

通过体系化、结构化、精细化的研制流程体系建设,能够更为快速地响应研制需求,大大提高研制工作效率;能够更为清楚地了解研制过程全局,有效开展设计制造协同,提高研制质量和效率,提高客户满意度;能够为研制人员开展工作提供最优的实践方法或合理的基线,大大提高工作效率,使得研制工作由原来的师带徒局部性升级为专业系统性同步提升,减少过程随意性,更大程度地降低设计差错概率,避免重复性质量问题的发生;能够实现标准要求在产品研制中的刚性嵌入,从根本上解决有标不依或有标难依的问题;能够显性化地、清晰地展示研制业务过程,为研制项目管理实现信息化奠定基础。

同时,我们应对研制流程体系建设的难度有充分的认识,研制流程体系建设需要克服多种困难,比如繁重的型号研制任务与精细化流程梳理和建设、现有的研制习惯与基于精细化流程的研制方式的不同、型号研制的灵活性、资源的不均衡性与精细化流程执行的矛盾等,很难一蹴而就,组织范围越大,产品种类越多,建设难度就越大。不过只要探索出了可行的方法,由点及面,航天产品研制流程应用的效果就会逐渐显现出来。本文只是初步的理论探索,后续需要通过更多的研究和实践进行验证。