基于PLC的可移动式压差预冷机控制系统设计

任方旭, 杨永发

(西南林业大学机械与交通学院,云南 昆明 650244)

果蔬采后预冷是果蔬冷链物流的“最先一公里”,也是冷链物流设施的短板部分,它是指果蔬采摘后,通过适当的技术手段去除田间热量降到目标温度的工艺过程,俗称“打冷”[1]。预冷是对采摘后流通之前的果蔬迅速降温,使其温度降至设定值的过程,是果蔬贮藏和流通中的重要的前处理技术,是果蔬采摘之后进行冷链流通的重要环节[2]。预冷与冷链物流的结合是保持果蔬采后品质、扩大果蔬流通范围的重要保证。田间预冷是通过在不同种植区域设置压差预冷箱对采摘后的果蔬即时降温,之后冷藏车保持低温运至包装厂,避免果蔬田间采后高温存放[3]。目前常用的果蔬采后预冷技术有:冷库预冷、冷水预冷、压差预冷和真空预冷[4]。压差预冷的主要优势是克服了冷库预冷不均匀、预冷时间长等问题,可预冷多种果蔬品种,适用范围广[5]。

本文设计了一种可移动式压差预冷机控制系统,基于PLC控制、变频调速、组态监控等技术,分析系统的工作原理,完成控制系统软硬件设计,通过PLC发出控制指令来控制预冷过程中温度、湿度、压力、速度,用户通过触摸屏可自主选择压差预冷机工作模式,实时监控果蔬在预冷过程中的状态,保证预冷过程的稳定性与可靠性,提高预冷效率,降低制冷系统的能耗。

1 可移动式压差预冷机的整体结构与工作原理

图1为差压预冷装置结构示意图,压差预冷装置主要有控制系统、制冷系统和预冷箱三大部分构成[6]。制冷系统主要由压缩机、冷凝器、蒸发器、电子膨胀阀组成[7];控制系统分为压差预冷库的库温控制、冷风机转速控制和数据采集部分,主要由PLC、触摸屏、变频器和各类传感器等元器件组成;预冷箱箱体选用75 mm厚的聚氨酯保温冷库板组成,箱体外尺寸为 5 500 mm×2 300 mm×2 600 mm,内尺寸为 5 350 mm×2 150 mm×2 450 mm,在箱体顶部装有吊装环,可以实现箱体的便捷移动,以及运输时的装卸,避免货物二次搬运,使货物始终处于低温状态保证果蔬的品质。

压差预冷又称为强制通风预冷,原理是将果蔬装在两侧带有通风孔的特殊包装箱内,并按照特殊方式码垛,利用压差风机在包装箱两侧产生压差,使得冷空气流经包装箱内部与果蔬充分接触换热将果蔬热量带走的冷却方式。

2 控制系统的硬件设计

压差预冷机控制系统由硬件和软件组成。硬件部分由控制模块、执行模块和数据采集模块组成。控制模块包括西门子S7-200 SMART PLC、触摸屏等;执行模块主要为继电器和接触器;数据采集模块由温湿度传感器、热电偶传感器、速度传感器和压力传感器组成。控制系统硬件组成如图2所示。

图2 控制系统硬件组成

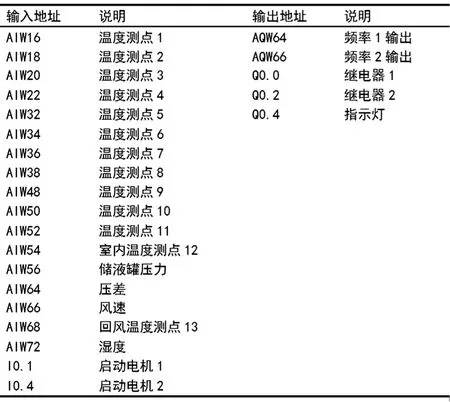

PLC控制器选用西门子CPU SR30为控制核心,主要功能是采集输入信号、执行程序、发出输出信号和驱动外部负载。SR30为晶体管输入,继电器输出,具有18输入/12数字量输出,扩展能力,以及具有一个以太网接口和一个RS485通信接口。本文外加3个热电偶测温模块和1个模拟量输入/模拟量输出模块。PLC 的输入输出地址分配如表1所示。

表1 PLC地址分配表

触摸屏选用与CPU配套的西门子SMART 1000IE V3触摸屏,采用PLC控制器与HMI触摸屏结合,利用TCP/IP通讯协议的方案对控制系统进行自动化设计[8]。人机交互界面与PLC控制器之间通过以太网端口进行通信,人机交互界面发送数据控制PLC执行相应的控制程序,PLC将预冷过程中果蔬及制冷机组的参数传输到人机交互界面进行实时显示。

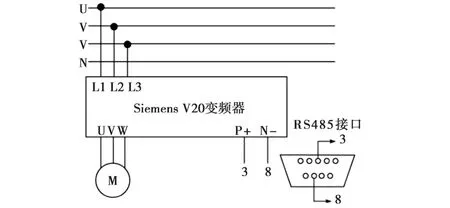

变频器选用西门子V20变频器,变频器具有效率高、安装简便、通讯功能强大、异常不停机的优点。 PLC与V20变频器之间采用USS通信,用RS485电缆将PLC通信端口与V20变频器进行连接。其中V20变频器的 P+接RS485接口的引脚3,N-接RS485的引脚8,而RS485电缆线的另一端与 PLC 的串行接口相连接。三相异步电动机接变频器的U、V、W端,三相交流电与变频器连接。变频器、三相异步电动机、PLC三者之间的连接图如图3所示。

图3 变频器、三相异步电动机、PLC三者之间的连接图

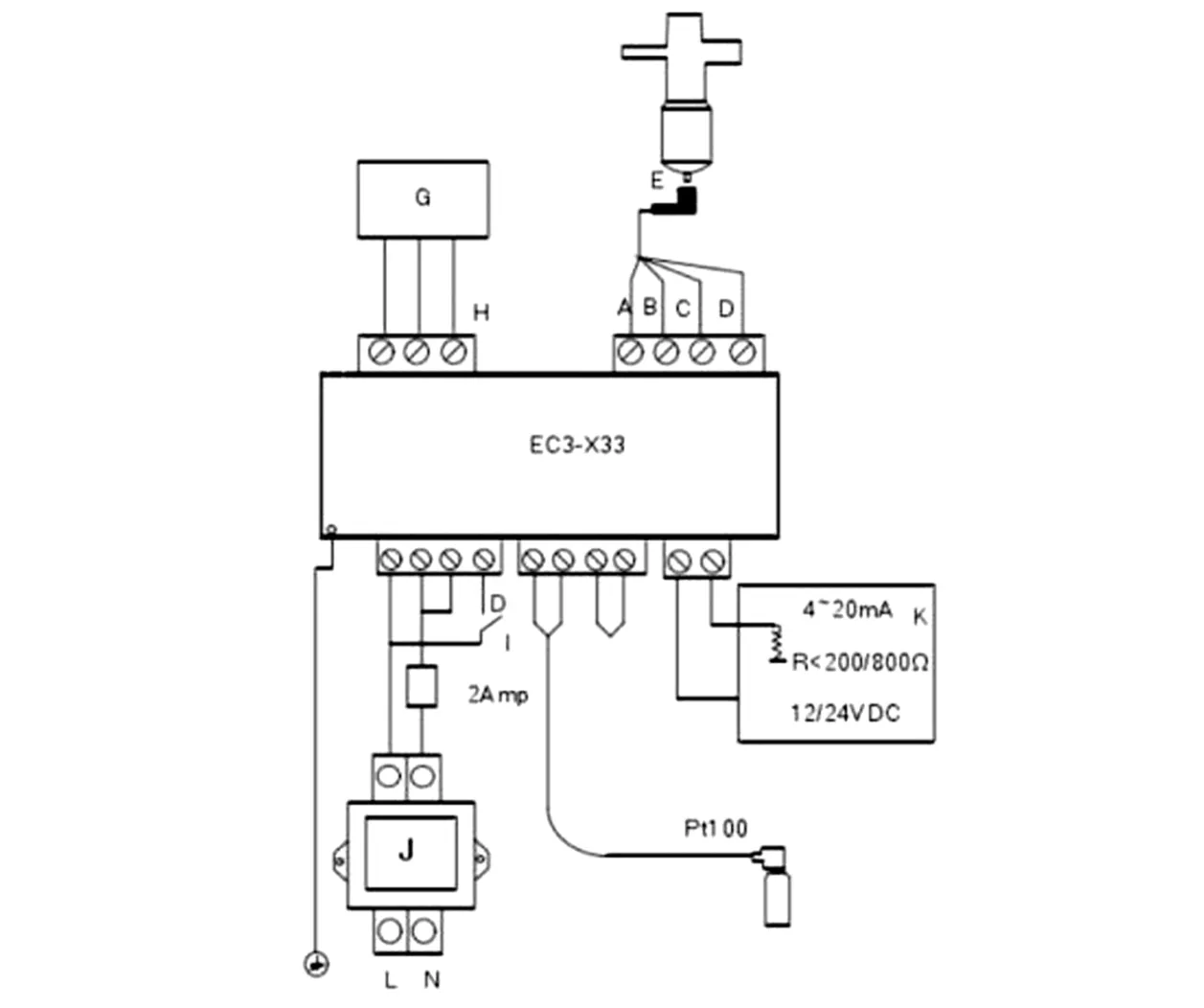

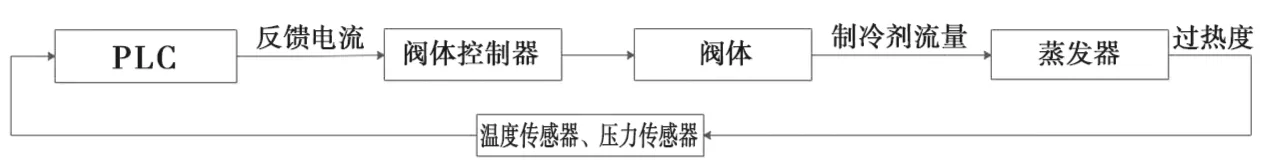

相对于传统的毛细管或热力膨胀阀,电子膨胀阀的调节振荡小,能精确控制过热度,并能使蒸发器在很宽的工况范围内都处于很小的过热度下,使蒸发器的传热面积得到充分利用,具有明显的节能效果[9]。本文选用的电子膨胀阀是丹佛斯EX5-U21,电子膨胀阀的驱动器选用型号EC3-X33。电子膨胀阀与控制器的连线如图4所示。电子膨胀阀的功能是调节制冷剂流量,以蒸发器出口的过热度为控制信号,传感器把过热度数据给PLC,PLC再输出电流给阀体控制器,由控制器控制电子膨胀阀的开度大小,从而调节流量。由蒸发器、传感器、控制器和电子膨胀阀四部分组成的反馈控制系统如图5所示。

图4 电子膨胀阀与控制器连接图

图5 反馈控制系统

3 控制系统的软件设计

3.1 控制系统整体流程

本文采用西门子STEP7-Micro/Win Smart软件对控制系统的程序进行设计,PLC程序由一个主程序和六个子程序组成,子程序包括果蔬平均温度子程序、模拟量处理子程序、风机控制子程序、时钟读取子程序、时钟设置子程序、运行时间子程序。运行主程序时,首先进行的是系统初始化设置,保证所有设备在运行之前保持在初始的状态,避免系统运行时发生故障,使得预冷工作无法稳定、有序进行[10]。调用模拟量处理子程序时,先循环扫描各个输入点的状态,读入模拟量输入信号,并将读取到的模拟量数值转化为温度、湿度、压差、风速等测量值。调用手/自动控制子程序时,可以对风机的启停和风速、电子膨胀阀的开度大小、压缩机的启停和制冷量进行控制。主程序流程图如图6所示。

图6 主程序流程图

控制系统工作模式分为手动控制和自动控制。手动控制时,操作人员可以通过触摸屏来控制压缩机的工作状态、冷却风机的启停和转速,电子膨胀阀的开度等。自动控制时,当库内温度高于设定温度上限值且系统无故障时启动电子膨胀阀,电子膨胀阀启动后启动压缩机、冷凝器、蒸发器等制冷机组。电子膨胀阀的阀门开度大小在系统启动阶段是固定的,在系统稳定运行阶段的阀门开度按照过热度进行调节;冷风机启动后,冷风机的转动速度由变频器根据回风温度进行控制,当回风口的温度小于等于送风温度时,停止冷风机运行并关闭电子膨胀阀;当储液罐的压力达到设定上限值时,压缩机停止运行,当储液罐压力低于下限值且系统无故障时,压缩机启动。

压差预冷冷风机控制流程图如图7所示。冷风机的工作状态根据回风温度的数值来控制,控制过程为风机启动后,风机的工作状态由变频器控制,温度传感器采集回风口的温度值。当回风温度下降到1/2冷却时间的时候,由变频器改变风机的工作频率,采用第二段风速运行;当回风温度下降到送风温度,并且果蔬平均温度达到设定范围,系统停止预冷,并触发报警提示工作人员预冷工作结束。

图7 冷风机控制流程图

3.2 HMI人机交互功能界面设计

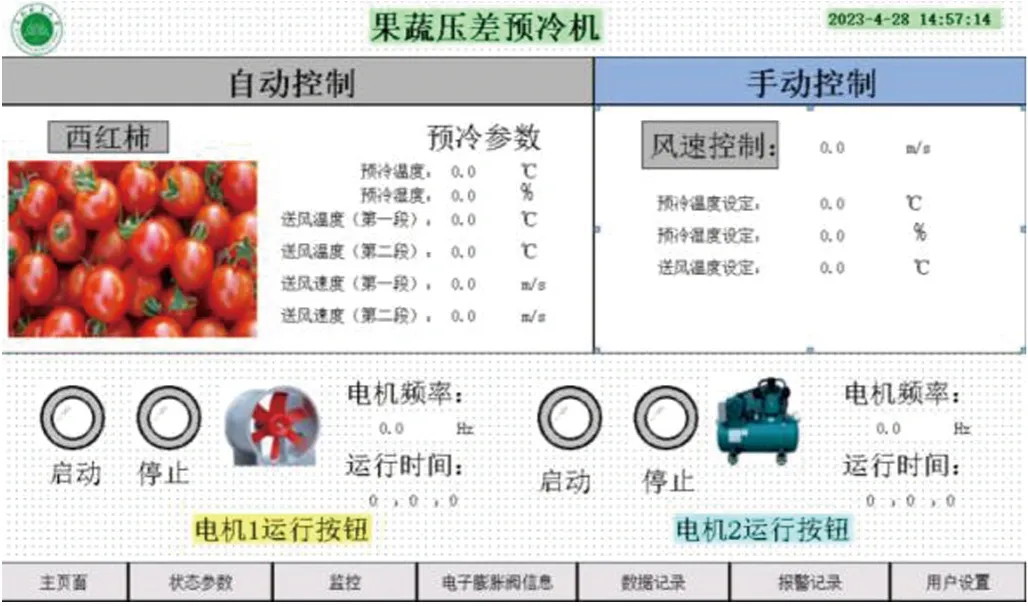

采用WinCC flexible Smart V3人机交互设计软件对上位机西门子SMART 1000IE V3进行组态[11],该监控系统由主页面、状态参数、电子膨胀阀信息、报警记录、用户设置等页面组成。

图8所示为HMI触摸屏主页面,在主页面可以选择需要预冷果蔬,手动控制风速、温度、湿度、频率等参数输入;主页面显示内容有自动控制参数、手动控制参数、风机运行状态和压缩机工作状态。

图8 HMI触摸屏主页面

图9为状态参数页面,状态参数界面能够实时显示温度传感器、湿度传感器、压差传感器、风速传感器所采集到的数据。

图9 状态参数页面

4 实验运行测试

为了验证压差预冷机控制系统的可靠性和可行性,完成设计后在某制冷公司进行了实际的运行测试。压差预冷机控制系统人机交互用户设置页面如图10所示。

图10 用户设置页面

用户通过操作用户设置页面左侧的“启动”、“停止”按钮可实现系统的开关机。为了避免误操作,用户进行启停操作时均会弹出确认提示窗,再次点击“确定”键后方可进行启停操作,点击“取消”键则取消启停操作。中间部分为手/自动选择按键,用户可根据要求选择控制方式,选择自动控制时,用户可在右边部分设置预冷参数,设置完成后会在主页面显示。

经过多次的运行测试,结果表明: 压差预冷机控制系统可以实现冷风机启停和转速、压缩机工作状态、电子膨胀阀开度、手/自动切换等控制。预冷过程中,还可以对压差预冷机的工作状态进行检测,对故障进行报警并记录;该控制系统性能稳定、可靠性高,响应速度快,满足系统设计要求[13]。

5 结论

(1)本文设计的可移动式压差预冷机,可以放置田间地头,当果蔬采下后可立即放入预冷间进行降温处理;在箱体顶部装有吊环,可以实现箱体便捷移动,以及运输时的装卸,避免货物二次搬运,使货物始终处于低温状态,延长果蔬的品质。

(2)以S7-200 SMART PLC 作为主控制器,通过变频器和电子膨胀阀来改变送风参数,提高果蔬预冷效率,降低系统能耗;利用触摸屏设计的多用户界面,可以实时监控系统各部分工作状态,并显示在界面上。测试结果表明,整个系统性能稳定、可靠性高,触摸屏操作方便灵活,自动化程度高,具有很强的抗干扰能力,满足系统设计要求。