冷冻冷藏装置冷风机性能实验研究

刘亚哲 臧润清

(冷冻冷藏技术教育部工程研究中心天津市制冷技术重点实验室 天津市制冷技术工程中心天津商业大学机械工程学院 天津 300134)

冷冻冷藏装置冷风机性能实验研究

刘亚哲 臧润清

(冷冻冷藏技术教育部工程研究中心天津市制冷技术重点实验室 天津市制冷技术工程中心天津商业大学机械工程学院 天津 300134)

以4台不同的冷风机为研究对象,在校准箱温度为4℃、0℃、-4℃、-8℃、-12℃、-16℃、-20℃六种工况下,利用空气侧热平衡法和制冷剂侧焓差法精确测试出不同冷风机的供冷量,根据实验数据绘制出供冷量和传热系数在不同工况下的变化曲线,对影响冷风机传热性能的主要因素进行了理论分析,从生产工艺、制造水平、风量和结构等方面总结出不同冷风机传热系数存在差异的原因,为进一步提高冷风机的设计及生产加工水平提供了依据。

冷风机;热平衡法;焓差法;供冷量;传热系数

冷风机是冷冻冷藏装置常用的空气冷却设备,多年来,工程上选型计算采用的传热系数都参考国外同类产品的实验数据并打一定的折扣。近几年,我国冷风机的生产企业得到了快速发展,设计和生产加工水平不断提高。可是,无论是生产企业还是工程应用企业对国产冷风机实际性能的了解都还不够,在一定程度上影响了该产品的性能提高和技术创新[1-2]。为此,笔者利用空气侧热平衡法和制冷剂侧焓差法对国内工程上常用的铜管铝翅片冷风机进行了实验研究,掌握部分现有冷风机的性能,理论分析不同冷风机之间性能的差异,提出了改进的途径和方法。

1 冷风机性能实验室简介

冷风机实验室主要由夹套(环境室)、校准箱、实验冷风机供冷机组、冷却水装置、夹套空调机组、电气控制室及测量采集装置组成。系统安装有两套水冷供冷机组,分别为R22供冷机组和R404a供冷机组,两套供冷压缩机组均采用宽范围变频压缩机,共用一个末端,图1为R22直接膨胀制冷系统图。

实验室技术参数如下:

测试能力:1台单出风或双出风冷风机,供冷量4 kW~25 kW,蒸发温度-31℃ ~2℃,校准箱内温度可调范围-25℃ ~+40℃,校准箱内温度波动<0.3℃,校准箱内温度不均匀性<0.5℃,校准箱外侧(夹套)温度可调范围-25℃ ~+40℃,校准箱外侧温度波动<0.3℃,校准箱外侧温度不均匀性<0.5℃,冷风机中蒸发温度波动≤0.3℃,冷风机进口空气平均温度波动≤0.3℃,温度测量误差≤0.5℃,质量流量测量误差≤0.2%,湿度测量误差≤3%,压力测量误差≤0.2%,电能测量误差≤0.5%。

图1 R22直接膨胀制冷系统图Fig.1 The system diagram of R22 directexpansion refrigerant

以上技术指标符合SB/T 10795—2012/ASHRAE Standard 25—1991(RA 2006)《强制通风与自然对流制冷用空气冷却器的试验方法》[3]、EN 328:2003《制冷用强制通风空气冷却器性能试验方法》[4]和GB/T 25129—2010《制冷用空气冷却器》[5]。

2 实验方法

实验工况如表1所示。

表1 实验工况Tab.1 The experimental condition

夹套温度和校准箱温度是由电加热器连接PID控制器自动调节,温度波动<0.3℃,通过对供冷机组压缩机频率的调节,保证4台冷风机的传热温差(校准箱温度与冷风机出口压力所对应的饱和温度之差)在6℃~8℃之间,不同冷风机在相同工况误差不超过±0.5℃,对电子膨胀阀脉冲周期以及过热度参数的设置保证每一个工况下冷风机的回气过热度为3℃,误差不超过±0.2℃。

2.1 空气侧热平衡法

利用空气侧热平衡法测量冷风机空气侧供冷量的计算公式如下:

式中:Kc为校准箱漏热系数,W/℃;T3为夹套内空气平均干球温度,℃;T4为校准箱内空气平均干球温度,℃;Q1为校准箱内电加热器输入热量,W;Q2为冷风机电机散热量,W。

2.2 制冷剂侧焓差法

利用制冷剂侧焓差法测量冷风机制冷剂侧供冷量的计算公式如下:

式中:Wm为制冷剂质量流量,kg/s;G0为制冷剂中油的比率,kg/kg;H2为离开冷风机气体制冷剂焓值,kJ/kg;H1为进入冷风机液体制冷剂焓值,kJ/kg;T1为进入冷风机制冷剂温度,℃;T2为离开冷风机制冷剂温度,℃;1842为油的比热,J/(kg·K)。

注:利用重量法测定制冷剂中油的比率[3]。

上述两种方法所测试的供冷量,其偏差应在所测得较小冷量的5%以内,而冷风机的实际供冷量应为上述两种方法的平均值,即:

Q=(Q0+Qn)/2

式中:Q0和Qn为在两种方法同时进行测量所得到的冷量。

采用R22供冷机组,利用热平衡法和焓差法测试出4台不同冷风机在不同工况下的供冷量和传热系数,冷风机相关参数如表2所示。

表2 冷风机结构参数Tab.2 The structural parameters of air coolers

实验利用以上两种方法测试得到4台冷风机在不同工况下的供冷量如图2所示。

图2中实验结果显示,4台冷风机在所有工况下误差最大的是1号冷风机在-4℃工况下的测试误差,平衡法供冷量为17.50 kW,焓差法供冷量为16.69 kW,两者误差最大为4.88%;最小误差是4号冷风机在-16℃工况下的误差,热平衡法为6.27 kW,焓差法为6.29 kW,两者误差最小为0.32%。在整个测试区间(4℃~-20℃)内,1号冷风机的平均测量误差为2.8%,2号为3.3%,3号为2.9%,4号为2.6%,两种方法测试误差精度都在5%以内。

图2 两种方法测试的冷风机供冷量Fig.2 The cooling capacity of air coolers tested out using two methods

实验准确测试出的4台冷风机的实际供冷量如图3所示。

图3 冷风机实际供冷量Fig.3 The actual cooling capacity of air coolers

4台冷风机标牌所示工况下的名义供冷量如表3所示。

表3 冷风机名义供冷量Tab.3 The nominal cooling capacity of air coolers

图3与表3对比可知冷风机真实供冷能力,在蒸发温度为-8℃(校准箱温度为0℃)时:1号冷风机的名义供冷量为22.6 kW,而在此工况下实验测试供冷量为17.222 kW,两者相差5.378 kW;2号名义与实测供冷量相差3.351 kW;3号相差2.283 kW;4号相差2.823 kW。1~4号冷风机名义供冷量相比实测供冷量偏差率依次为:23.8%、22.9%、28.5%和30%。可见,4台冷风机的实际供冷量都没有达到厂家标牌所示的数值,这也正是为什么现阶段在国内工程上选择国产冷风机时需要在标牌名义冷量上乘以0.6-0.8的系数的原因。

图4冷风机的传热系数Fig.4 The heat transfer coefficient of air coolers

图4 为实验测试出的4台冷风机的传热系数,1号和2号为两台不同管路流程布置形式的冷风机,传热系数随着校准箱温度的降低而降低,在-8℃~-16℃范围内降低幅度最大,之前或者之后降低幅度比较缓和,该结果与文献[6]的研究结果是一致的。在整个测试区间内,1号冷风机的平均传热系数为24.557 W/(m2·K),2号为30.368 W/(m2·K),两者相差23.6%,主要是因为冷风机管路流程布置存在差异,1号是典型的叉排布置形式,制冷剂流路数为20;2号采用复杂的流程布置形式,流路数为18(如图5所示)。所以,冷风机适当减少流路数、管排数以及管径并采用合适的管路流程布置形式可以有效的提高其传热系数。

图4中,1号、2号和4号内螺纹铜管冷风机的传热系数明显大于3号光滑管,在整个温度区间内,1号内螺纹铜管平均传热系数为24.557 W/(m2·K),2号为30.367 W/(m2·K),4号为16.193W/(m2·K),3号光滑管为10.576W/(m2·K),1号,2号和4号内螺纹铜管比3号光滑管冷风机传热系数依次高132.2%,187.1%和53.1%。可见采用内螺纹铜管可以有效的提升冷风机的传热性能。有文献[7]称内螺纹铜管的换热能力可以提升到普通光管的2~3倍,还有研究[8]表明内螺纹强化管相比于光管强化系数变化的范围为1.5~2.2。

图5 1号和2号冷风机流程布置Fig.5 The refrigerant circuitry of No.1 and No.2

1号和4号冷风机的管路流程布置结构形式相同,但是从图4实验结果可以看出两台冷风机的传热系数还是相差挺大的,在整个温度区间内,1号的冷风机平均传热系数为24.5 W/(m2·K),4号的为16.2 W/(m2·K),1号比4号传热系数大51.2%,主要是不同厂家由于生产工艺和制造水平上的差异,生产的冷风机传热系数差别也较大。这种差异主要包括:铝质翅片与铜管的结合严密程度和分液器的选择配置等。

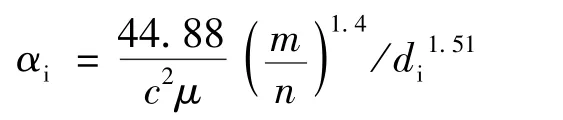

冷风机按蒸发管内表面计算的热流密度qi<4000 W/m2,蒸发管组的制冷剂侧换热系数可用下式表示:

式中:c为蒸发温度与制冷剂沸点的比值;μ为制冷剂的分子量;m为蒸发管内制冷剂的质量流量,kg/ s;n为蒸发管组的流路数;di为蒸发管内经,mm。上式简化后为下列形式:

对于同一制冷剂、同一压缩冷凝机组、同一运转工况和同一传热温差,制冷剂侧的换热系数仅与n、di、m有关。对于内螺纹铜管其换热系数可先按照上述公式计算,再乘以校正系数εR

式中:R为内螺纹铜管的曲率半径,mm。

正方形翅片管组空气侧的换热系数表示为:

式中:顺排正方形翅片c=0.096、n=0.72,错排正方形翅片c=0.205、n=0.65;λ为空气的导热率,W/(m·k);b为翅片间距,mm;u为最窄截面上的空气流速,m/s;ν为空气的运动粘性系数,m2/s;d0为蒸发管外径,mm;h为翅片高度,mm。

翅片效率可表示为:

式中:R0为翅片的根圆半径,mm;λ为翅片的导热率,W/(m·k);δ为翅片厚度,mm;Bf为正方形翅片二对边间的距离,mm;ξ为析湿系数。

将冷风机的相关参数带入上述公式,2号冷风机制冷剂侧换热系数、空气侧换热系数和翅片效率都大于其他3台,对比得到4台冷风机传热系数大小关系为2号>1号>4号>3号,趋势与实验结果吻合,但是实验测试得到的4台冷风机的传热系数相互之间的增大幅度竟然都大于理论结果,究其原因主要有以下几个方面:

1)翅片管选材:1号和2号冷风机翅片管组所使用的紫铜管和铝质翅片相比4号和3号冷风机具有更加优良的导热性能,特别是铜管与铝翅片有接近的热膨胀率,反复大幅度温度波动不会引起翅片松动,翅片效率不会大幅度降低。

2)铜管结构形式差异:采用内螺纹铜管的冷风机,比采用光滑管冷风机来说换热系数可以增加53.1%~187.1%。新型内螺纹铜管通过增大内表面积,增强紊流和增加稳定气化核心数来提高制冷剂侧的换热系数,主要通过增大螺旋角,改变齿高和齿条数来进行优化[9]。

3)生产工艺:传热系数相对较高的1号和2号冷风机外壳加工细腻,密封效果较好,冷风机较大的翅片厚度确保翻边长度等于翅片间距和足够的强度。胀管幅度适宜,确保翅片翻边与管外壁完全牢固接触,最大限度地减小接触热阻。

4)分液器配置及流路分配:从实验结果可以预测1号、2号相比3号、4号选择的分液器较为合理,保证了制冷剂通过分液器能够近似达到雾状流状态,通过对分液器以及分液毛细管长度的优化配置,避免因重力作用造成的分液不均,保证制冷剂通过分液器均匀分配到各个流路中,减小管径增加流路数或者增大管径减小流路数,确保蒸发管阻力相同有均匀的供液量,具体如何选择高性能分液器以及分液器模型的介绍和制冷剂流路分配的问题文献[10-11]有详细解释。

5)空气的均匀分配:流过翅片管组迎风面空气是否均匀直接影响冷风机效率,3号和4号冷风机一味的节省材料减小冷风机宽度,导致风机过于接近翅片管组,势必严重影响冷风机传热系数的提高。

6)空气侧阻力:对于内螺纹铜管冷风机来说,1号和2号冷风机片距7 mm,4号冷风机片距6 mm,适当增大翅片间距,可减低空气阻力,进而减小风机功率,提高冷风机的效率。

7)换热面积与风机风量的配比:冷风机单位换热面积所配风量1号为137 m3/h,2号为197.3 m3/h ,3号为110 m3/h,4号为107 m3/h,可见单位换热面积风量的适当增大可以使空气侧换热系数提高,从而提高冷风机的传热系数,受国外冷风机产品和技术的影响国内冷风机也趋于增大配风量,有的高达236 m3/h,国外最高达300 m3/h。

综上所述,由于生产工艺、制造水平及冷风机结构、风量等因素的影响,不同冷风机传热系数存在很大差异,这些因素具体可以归纳为以下两个方面,蒸发管组(制冷剂侧)方面:管径、铜管形式、管排数、排距、管距、制冷剂流路数、管路流程布置形式、铜管的膨胀系数、分液器的配置等;空气侧方面:翅片的结构形式、翅片厚度、片距、铝质翅片与铜管的结合严密程度、铝片材质的膨胀系数、空气流量和流速、空气经过蒸发管组的均匀程度等。

4 结论

1)利用两种方法测试的1~4号冷风机的供冷量平均误差依次为2.8%、3.3%、2.9%和2.6%,都小于5%;在厂家标牌所示工况下,1~4号冷风机名义供冷量相比实际供冷量偏差率依次为:23.8%、22.9%、28.5%和30%,4台冷风机供冷量都大幅度缩水。

2)采用内螺纹铜管的冷风机比光滑管冷风机传热系数提高53.1%~187.1%,合理设计内螺纹管的螺旋角、齿高以及齿条数,可以达到内螺纹管的最优换热效果。

3)冷风机的管路流程布置形式的不同同样影响冷风机的换热效果:1号制冷剂流路数为20,采用传统的叉排布置形式,2号流路数为18,采用复杂的流程布置形式(如图5所示),1号传热系数平均值为24.557 W/(m2·K),2号为30.368 W/(m2·K),两者相差23.6%。

4)从传热理论上分析实验测试的4台冷风机的传热系数相互之间的增大幅度竟然都大于理论结果,主要是受到冷风机翅片管选材、铜管结构形式差异、生产工艺、空气的均匀分配、换热面积与风机风量的配比等因素的影响。

5)冷风机性能与选材、设计及生产制造工艺密切相关,是国产冷风机制造企业必须重视的关键环节。现代化的设计思想和全面的优化理念是冷风机性能提高的保证。

[1] Zang Runqing,Xue Mingjun.Performance Research of the Air Cooler used in Refrigeration Device[C]//1st IIR International Conference on the Cold chain and Sustainability,2010.

[2] 刘亚哲,臧润清.冷风机性能的测试实验[J].低温与超导,2014,42(1):65-69.(Liu Yazhe,Zang Runqing.Testing experiment on the performance of air cooler[J].Cryogenics and Superconductivity,2014,42(1):65-69.)

[3] 全国制冷标准化技术委员会.SB/T 10795—2012/ ASHRAE Standard 25—1991(RA 2006),Methods of Testing Forced Convection and Natural Convection Air Coolers for Refrigeration[S].2012.

[4] European Committee for Standardization.EN 328:2003,Test procedures for establishing the performance of forced convection unit air coolers for refrigeration[S].2003.

[5] 全国冷冻空调设备标准化技术委员会.GB/T 25129-2010,制冷用空气冷却器[S].2010.

[6] 陈坚,万锦康,曹光荣,等.结霜工况冷风机传热系数实验研究[J].制冷学报,2001,22(2):40-44.(Chen Jian,Wan Jinkang,Cao Guangrong,et al.Investigation of testing for overall coefficient of heat-transfer concerning forced circulation air coolers during frost condition[J].Journal of Refrigeration,2001,22(2):40-44.)

[7] 邓斌,王凯,陶文铨.新齿型内螺纹传热管蒸发性能研究[J].制冷学报,2007,28(4):54-58.(Deng Bin,Wang Kai,Tao Wenquan.Evaporation Performance Research of New Micro-fin Copper Tube[J].Journal of Refrigeration,2007,28(4):54-58.)

[8] 吴志光,马虎根.R32/R134a水平内螺纹管内流动沸腾强化换热实验研究[J].制冷学报,2003,24(1):13-17. (Wu Zhiguang,Ma Hugen.Experimental study of convective heat transfer of R32/R134a inside horizontal microfin tubes[J].Journal of Refrigeration,2003,24(1):13-17.)

[9] 董志强,郭宏林,蔡运亮,等.内螺纹铜管齿形参数对传热性能的影响[J].制冷与空调,2009,6(9):35-38.

(Dong Zhiqiang,Guo Honglin,Cai Yunliang,et al.Influence of tooth profile parameters of inner-grooved copper tube on heat transfer performance[J].Refrigeration and Air Conditioning,2009,6(9):35-38.)

[10]董续君,黄辉,张桃,等.空调器中制冷剂分流器及其组件的性能研究[C]//制冷空调新技术进展——第三届制冷空调新技术研讨会论文集.杭州,2005:415-420.

[11]王维,周志钢,吴兆林.回路设计对冷风机性能影响的研

究[J].制冷,2008,27(4):17-20.(Wang Wei,Zhou Zhigang,Wu Zhaolin.Performance of Fin-tube Evaporator Under the Circuit Design[J].Refrigeration,2008,27(4):17-20.)

Experimental Study on Performance of the Air Cooler in Refrigeration Device

Liu Yazhe Zang Runqing

(Refrigeration Technology Research Center of Ministry of Education Project,Tianjin Key Laboratory of Refrigeration Technology,Tianjin Refrigeration Technology Engineering Center,Mechanical Engineering Institute of Tianjin Business University,Tianjin,300134,China)

Four different air coolers are studied in this paper.The cooling capacity of these air coolers are tested out using heat balance method and enthalpy-difference method at the calibrating tank temperature 4℃,0℃,-4℃,-8℃,-12℃ ,-16℃ and-20 ℃.The curves of cooling capacity and heat transfer coefficient are drawn with experimental data in different conditions,and the primary factors affecting the heat-transfer performance of air cooler are theoretically analyzed.The reasons of differences in heat transfer coefficient are summed up from the level of production technology,air volume and the structure of air coolers,etc,which provides basis to further improve the level of air cooler design,production and processing.

air cooler;heat balance method;enthalpy-difference method;cooling capacity;heat transfer coefficient

TB65;TB61+1

A

0253-4339(2014)05-0061-06

10.3969/j.issn.0253-4339.2014.05.061

刘亚哲,男(1986-),硕士研究生,天津商业大学,15102240941,E-mail:liu_yazhe@126.com。研究方向:制冷系统的优化及节能技术。

2013年12月8日

About the corresponding author

Liu Yazhe(1986-),male,Master Candidate,Tianjin University of Commerce,15102240941,E-mail:liu_yazhe@126.com.Research fields:optimization and energy-saving technology of refrigeration system.