泵供液式冷风机性能模拟与实验研究

金 磊 邓文川 何永宁 曹 锋

(西安交通大学能源与动力工程学院 西安 710049)

泵供液式冷风机性能模拟与实验研究

金 磊邓文川何永宁曹 锋

(西安交通大学能源与动力工程学院西安710049)

本文建立了不同流程分布的冷风机模型,对各流程分布冷风机性能进行了模拟研究;采用泵供液式制冷量测试法,对以R717为工质的最优流程分布冷风机进行了性能测试。研究表明,单排管双流程布管方式能够使冷风机的性能最优;存在使冷风机制冷量最大的泵送比,在蒸发温度-25 ℃工况下,当泵送比为3.5时,冷风机的制冷量最大,为44.3 kW;随着蒸发温度的升高,冷风机的传热系数逐渐增大,当蒸发温度为-25 ℃时,传热系数为27.4 W/(m2·K),当蒸发温度为0 ℃时,传热系数为34.4 W/(m2·K),提高了25.5%;随着蒸发温度的升高,冷风机的制冷量逐渐增大,当蒸发温度为-25 ℃时,制冷量为44.3 kW,当蒸发温度为0 ℃时,制冷量为64.3 kW,增大了45.15%。采用泵供液式制冷量测试法,测得在不同实验工况下,冷风机制冷量实验值比模拟值低5%左右,验证了冷风机模型的正确性。

冷风机;实验工况;制冷量;泵送比;传热特性

随着经济发展和生活水平的提高,食品用冷藏库的需求也逐渐增多。冷风机作为冷藏库中常用的降温冷却设备,其热工性能是影响冷藏库设计和建造的主要因素之一,因此,研究如何提高冷风机的性能具有十分重要的意义。

影响冷风机性能的因素包括环境温度、空气相对湿度以及风机风量等。国内外学者针对这些因素进行了大量的模拟和实验研究。冯永斌等[1]研究了相对湿度对蒸发器性能的影响,结果表明在低相对湿度下,显热换热占主导因素,随着相对湿度的增大,显热换热减少,潜热换热逐渐增强。周翔等[2]建立了翅片管式蒸发器的稳态仿真模型,分析了风量与制冷剂流量对翅片管蒸发器性能的影响,结果表明对于翅片管式蒸发器,系统存在最佳风量和最佳质量流量。高立新等[3]利用房间热平衡法对冷风机的性能进行实验研究,确定了冷风机制冷量和传热系数的变化规律,并推导出冷风机空气侧放热系数的计算公式。秦海杰等[4]对结霜工况下变片距空气冷却器进行了性能仿真和实验,认为变翅片间距能够提高空气冷却器的换热性能。李星等[5]对比了重力供液与直接膨胀制冷系统的性能,认为在低温工况下,重力供液的蒸发器比直接膨胀供液的蒸发器有更好的传热特性和传热效率。孙志利等[6]用热平衡法测试了重力供液蒸发器在不同供液高度下的运行特性,结果表明重力供液制冷系统存在最佳的蒸发器供液高度。张秀平等[7]提出采用制冷剂干度法作为泵供液式制冷用空气冷却器制冷剂侧的性能实验方法。刘亚哲等[8-9]对于校准箱热平衡法和焓差法在冷风机性能实验可行性方面进行了实验验证,通过测试冷风机在不同环境条件下的供冷量,拟合了供冷量和供热系数环境温度的变化关系,并对影响冷风机传热性能的主要因素进行了理论分析。刘斌等[10]采用最优化算法对CO2冷风机的结构参数进行优化,认为多目标优化更适合冷风机的优化设计。

一些学者认为管排流程分布方式对于换热器的性能也有一定的影响。黄东等[11-13]建立了蒸发器换热模型,分析了蒸发器中支路数和流程分布对蒸发器性能以及单根管压降的影响,同时计算分析了风速分布对蒸发器性能的影响。Domanski P A等[14]研究了不同制冷剂对翅片管蒸发器性能的影响,通过优化蒸发器的流路布置,系统的性能系数提高了11.7%。Liang S Y等[15]对蒸发器和冷凝器盘管的流路布置进行了模拟和实验研究,认为复杂的流路布置会增大制冷剂的热阻,减小传热系数,需要对盘管布置进行合理优化。Wang C C等[16]提出了两种改进的风冷式冷凝器盘管逆流布管方式,并进行了实验研究和验证,表明逆流布置能够提高冷凝器的换热性能。Anisimov S等[17]对一种蒸发式空气冷却器的传热和传质过程进行了数值模拟和优化设计,并与传统的空气冷却器性能进行对比,结果表明在相同条件下,该空气冷却器模型的制冷量更大,但是当空气流速较大时,其COP较低。

本文基于国内外学者的研究,对一种以R717为工质的泵供液式冷风机进行性能模拟和实验研究。泵供液式冷风机由轴流风机和冷却盘管组成,利用泵向冷却器输送低温低压制冷剂,通过轴流风机实现空气强制对流换热,从而达到冷却降温的目的。采用泵供液方式,能够实现蒸发器的超倍供液,从而增加液体制冷剂和蒸发管内表面的接触面积,增大传热系数,强化蒸发器的传热,能够提高冷风机的性能。对该冷风机的流程分布进行模拟计算,确定最优的流程分布,对冷风机在不同蒸发温度下的性能进行实验研究,分析了制冷剂在冷风机盘管内的换热过程。

1 冷风机模拟计算分析

1.1 冷风机模型

文献[11]的研究表明,对于蒸发器而言,存在最优支路数,使蒸发器的制冷量达到最大。为了研究冷风机的最优流程分布,根据冷风机的几何结构,建立了4种不同的冷风机流程分布模型,如表1所示。由于管外空气的进口状态、流量均相同,且风速分布均匀,因此选择冷风机前两排管进行模拟计算和分析。各流程均选择顺排排列方式,制冷剂流程为下进上出,流程分布模型如图1所示。

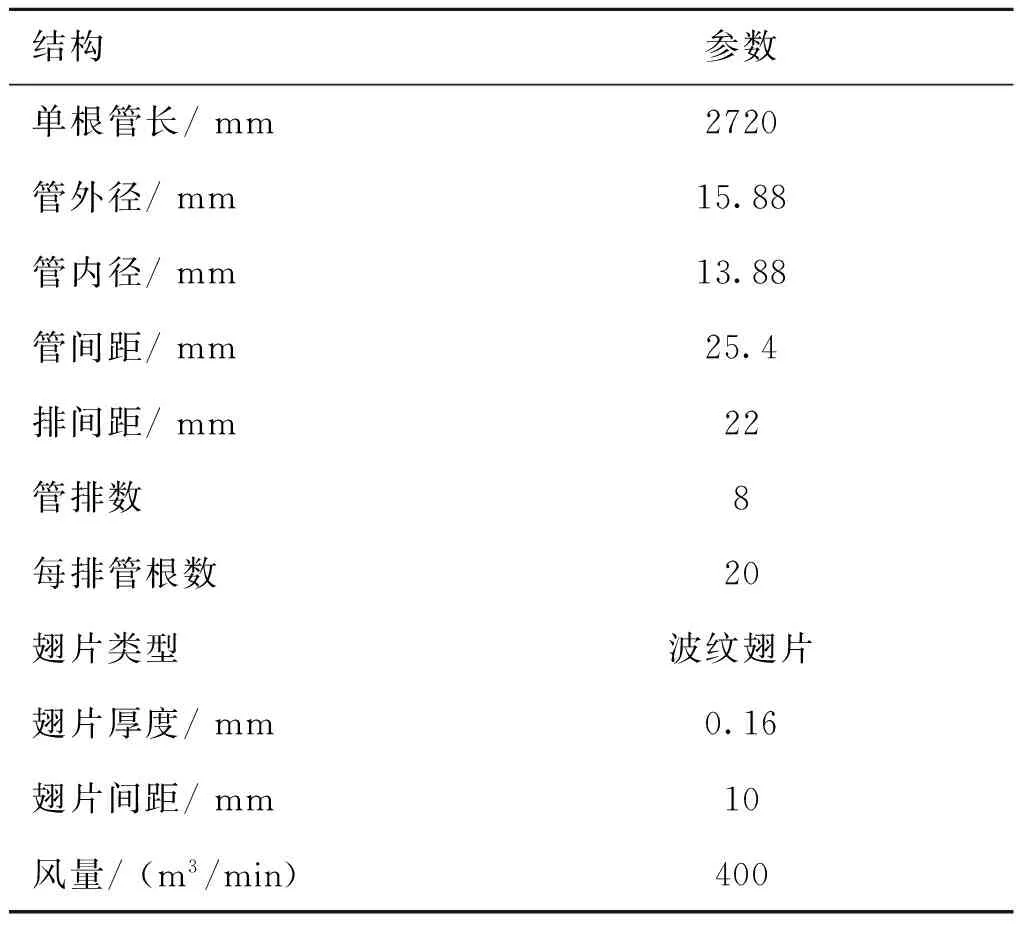

表1冷风机几何结构参数

Tab.1Geometry parameters of evaporator

结构参数单根管长/mm2720管外径/mm15.88管内径/mm13.88管间距/mm25.4排间距/mm22管排数8每排管根数20翅片类型波纹翅片翅片厚度/mm0.16翅片间距/mm10风量/(m3/min)400

图1 冷风机蒸发器流程分布Fig.1 Flow distribution of the air cooler evaporator

1.2 冷风机换热特性计算

冷风机蒸发器侧采用强制对流空气换热,管外空气的进口状态、风量和风速分布均保持不变。不同流程分布的冷风机制冷量可由式(1)计算:

Q=kAΔt

(1)

式中:k为传热系数,W/(m2·K);A为冷风机的表面传热面积,m2;Δt为制冷剂蒸发温度与空气入口温度传热温差,℃。

在模拟计算时,虽然各流程分布不同,但是冷风机的总传热面积相等,冷风机的制冷量也在相同的模拟计算工况下进行,如表2所示。因此,传热系数为影响冷风机制冷量的主要因素。由于流程分布不同,各流程的空气侧和制冷剂侧的传热系数也不同,通过计算各流程分布的传热系数,可以得到不同流程分布条件下冷风机的换热特性,冷风机的传热系数可由式(2)确定。

表2冷风机模拟计算工况

Tab.2Simulation conditions of air cooler

制冷剂侧空气侧蒸发温度/℃进口干度出口干度干球温度/℃进口压力/kPa相对湿度/%00.00010.3310101.32585-80.00010.330101.32585-150.00010.33-8101.32585-250.00010.33-18101.32585

(2)

管内沸腾的两相表面传热系数计算如下:

αi=αl[C1(C0)C2(25Fr)C5+C3(B0)C4Ff]

(3)

(4)

式中:αl为液相单独流过管内的表面传热系数,W/(m2·K);λl为液相导热率,W/(m·K);Pr为液相普朗特数;C0为对流特征数;B0为沸腾特征数;C1,C2,C3,C4和C5为常数,取决于C0;Fr为液相弗劳德数;Ff为无量纲系数,取决于制冷剂性质。

空气侧当量表面传热系数由式(5)确定:

(5)

式中:ζ为析湿系数;α0为空气侧干表面传热系数,W/(m2·K);η为翅片效率;af为每米管长翅片的外表面积,m2/m;ab为每米管长翅片间的管子表面积,m2/m。

管内制冷剂压降可由式(6)确定:

(6)

1.3 冷风机流程分布模拟结果及分析

根据冷风机设计条件及计算工况,对不同流程分布的冷风机进行模拟。由图2可知:随着回路个数的增加,在不同蒸发温度工况下,冷风机的总制冷量先增大,随后开始逐渐降低,存在使制冷量最大的回路个数。当蒸发温度为0 ℃,回路个数为2与回路个数为8时,冷风机总制冷量最小,为67.8 kW,回路个数为4时,冷风机总制冷量最大,为71.5 kW,增大了5.4%;当蒸发温度为-25 ℃,回路个数为2时,冷风机总制冷量最小,为38.2 kW,回路个数为4时,冷风机总制冷量最大,为48.6 kW,增大了27.2%,这表明在低温工况下,流程分布对冷风机性能的影响更为显著。在低温工况下,随着蒸发温度的降低,制冷剂流量减小,制冷剂与空气侧的对数平均温差也减小,降低了制冷剂侧的表面换热系数,同时由于单回路过长,导致冷风机进出口压降增大,进一步影响了制冷剂和空气侧的换热性能,这是造成冷风机性能下降的主要原因。

图2 不同蒸发温度下制冷量随回路个数的变化Fig.2 Variation of cooling capacity with the number of circuit at different evaporating temperatures

当回路个数较少时,单回路管路较长,制冷剂在管内流动的压降损失较大,导致冷风机单回路制冷剂进出口温降增大。如图3所示,随着回路数的增多,单回路进出口温降逐渐减小,最终趋于稳定。当蒸发温度为0 ℃,回路个数为2时,温降为2.3 ℃,回路个数为4时,温降只有0.5 ℃;当蒸发温度为-25 ℃,回路个数为2时,温降为4.8 ℃,回路个数为4时,温降为1.3 ℃。当回路数较少时,由于进出口的饱和温差较大,单回路各管的表面温度分布不均匀,减小了制冷剂侧与空气侧的换热温差,导致单回路进出口温降增大。

图3 不同蒸发温度下单回路温降随回路个数的变化Fig.3 Variation of temperature drop with the number of circuit at different evaporating temperatures

根据冷风机前两排管流程分布模拟结果,可以认为冷风机前两排管的最优流程分布个数为4,因此,采用图1中的4个回路流程,即单排管双流程分布方式对冷风机进行优化,并对其进行实验验证。

2 实验原理及方法

2.1 实验原理

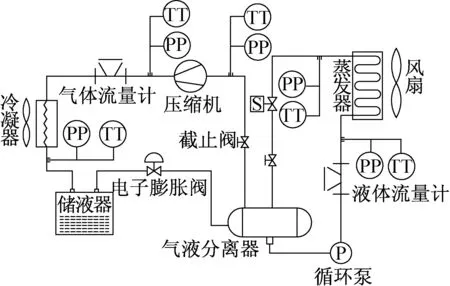

泵供液式冷风机性能测试实验原理及p-h图如图4和图5所示。实验时,通过循环泵将液体制冷剂供给蒸发器,制冷剂在蒸发器中通过与空气换热,变为两相状态之后进入气液分离器,其中的液态部分与冷凝之后进入气液分离器的液态制冷剂混合后重新被泵入蒸发器中进行再循环,气态制冷剂则经气液分离器分离之后进入压缩机,经压缩后变为高温高压制冷剂气体进入冷凝器,冷凝后的液态制冷剂进入储液器中,经节流后进入气液分离器中完成一个循环。

P压力表 S电磁阀 PP压力传感器 TT温度传感器图4 泵供液式冷风机测试原理图Fig.4 Schematic of air cooler with liquid feed pump

1压缩机吸气口2压缩机排气口3冷凝器出口4电子膨胀阀出口 4′冷风机入口 5冷风机出口图5 泵供液式冷风机系统p-h图Fig.5 The p-h diagram of air cooler with liquid feed pump

在冷风机的进口和压缩机的出口分别安装有液体流量计和气体流量计,可精确测量循环泵的流量和压缩机的排气流量。冷风机和压缩机的进出口温度及压力可通过温度传感器和压力传感器测得,测试仪表精度如表3所示。

表3测试仪器及测试精度

Tab.3Test instruments and accuracy

测试仪器温度传感器压力传感器涡轮液体流量计金属转子流量计精度±1℃±2.5%1.5级1.5级

2.2 实验方法

实验采用泵供液式制冷量测试法,对冷风机在蒸发温度分别为0 ℃、-8 ℃、-15 ℃、-20 ℃和-25 ℃工况下进行制冷量测试。冷风机制冷量按式(7)计算:

(7)

根据测得的压缩机出口的气态制冷剂温度和压力,可以查得出口气体的比容,由测得的压缩机出口的气态制冷剂体积流量得到蒸发器出口的气态制冷剂质量流量即mout,从而可以得到系统的泵送比n和冷风机出口干度x5。

3 实验结果及分析

本文计算并确定了泵供液式冷风机的最优流程分布,并根据《GB/T 25129—2010》[18]的要求对冷风机的性能进行了测试。

文献[6]的研究表明,在相同的实验工况下,冷风机以不同泵送比运行,制冷量也各不相同,存在最优值。因此,本文首先对泵供液式冷风机在不同泵送比条件下的制冷量变化情况进行了模拟和实验研究。如图6所示,在相同的空气干球温度和蒸发温度下,随着泵送比的增大,冷风机制冷量呈现先增大后减小的趋势。当泵送比为2时,冷风机的制冷量较小,这主要是由于管内制冷剂流速较低,制冷剂与管内表面的接触面积减小,传热系数减小,使得冷风机的制冷量减小。随着泵送比的增大,管内流速增大,增加了单位时间液体制冷剂与管壁的换热面积,传热系数增大,从而提高了蒸发器的效率。当泵送比为3.5时,冷风机制冷量模拟值达到最大值,为44.3 kW。随着泵送比继续增大,管内制冷剂流速过快,虽然增大了单位时间制冷剂与管壁的换热面积,但是制冷剂与管壁的换热并不充分,反而降低了蒸发器的效率。在实验中,通过调节泵的频率和阀门大小来调节泵送比的大小。如图6所示,在不同的泵送比条件下,冷风机制冷量实验值与模拟值的误差不超过4%,且制冷量在泵送比为3.5时达到最大,因此,本文各实验工况下,最优泵送比取3.5。

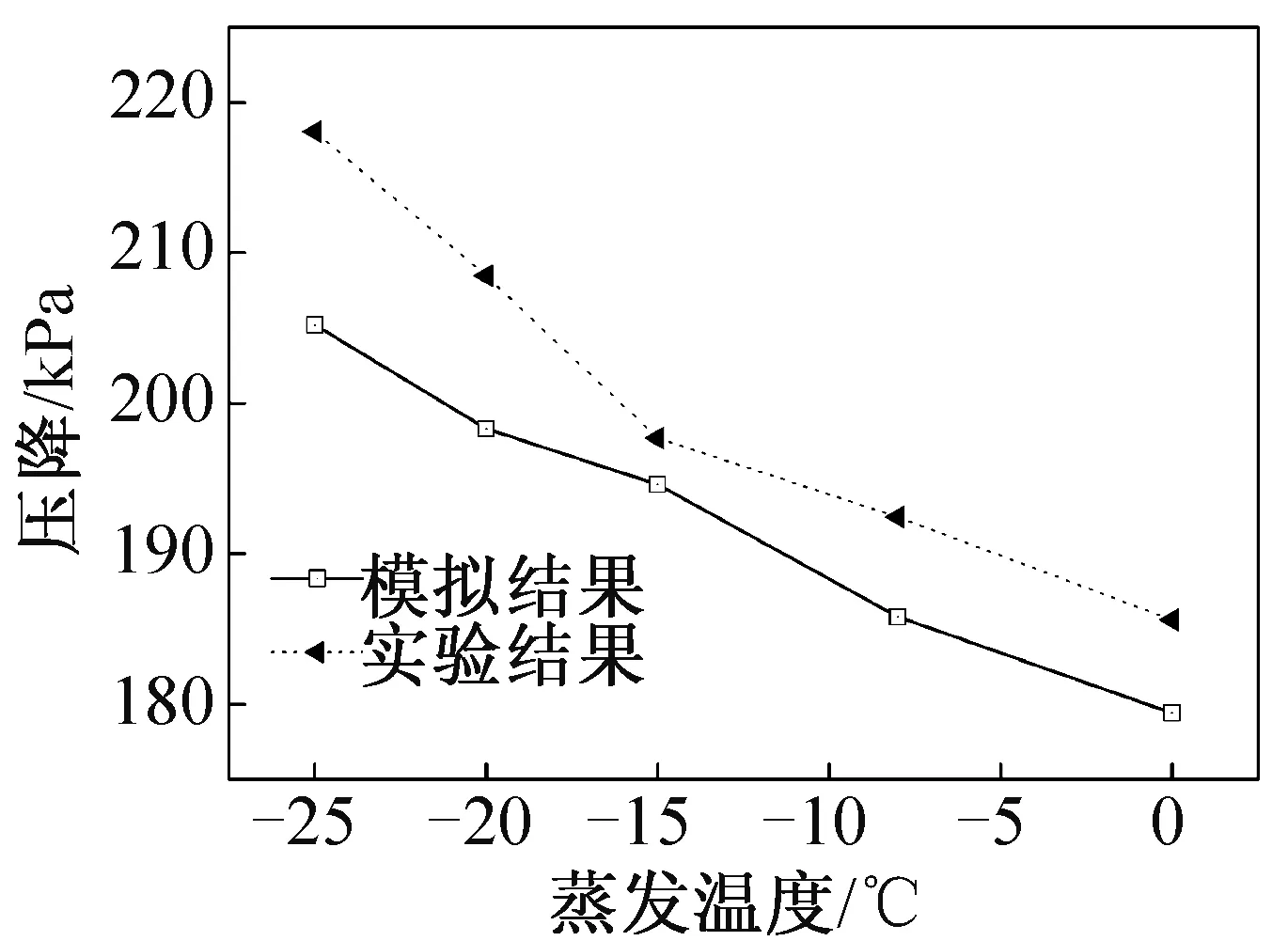

冷风机进出口压降随蒸发温度的变化关系如图7所示。随着蒸发温度的降低,冷风机进出口的压降逐渐增大,这是由于随着冷风机单回路沿程干度的增大,气体比例逐渐增大,管内的平均流速不断增大,导致冷风机进出口压降增大。随着压降的增大,冷风机进出口制冷剂的饱和温差也逐渐增大,使得冷风机进口侧的饱和温度升高,降低了进口处制冷剂与空气侧的传热温差,减小了冷风机的制冷量。从图7中可以看出,当蒸发温度从0 ℃降低至-25 ℃时,冷风机进出口压降的模拟值与实验值的误差范围在5%左右。产生误差的主要原因在于,进行模拟计算时,并没有考虑空气流过冷风机盘管时的阻力;实验时,冷风机进口处风速要大于出口处风速,并且在冷风机的出口处,管内以制冷剂蒸气与管壁进行单相换热为主,因此制冷剂在靠近出口处的回路中换热效果比模拟结果差。

图7 压降随蒸发温度变化关系Fig.7 Variation of pressure drop with evaporating temperatures

冷风机的传热系数随蒸发温度的变化关系如图8所示。随着蒸发温度的升高,冷风机的传热系数逐渐增大。当蒸发温度较低,如-25 ℃时,蒸发器管路的后半段,管内主要以气相换热为主,降低了制冷剂侧的换热系数,使得总传热系数较小;当蒸发温度逐渐升高时,管内制冷剂流量增大,出口处的过热度较小,各回路之间的平均温差较小,总传热系数的空间分布更为均匀。由图8可知,实验测得蒸发温度为-25 ℃时传热系数为27.4 W/(m2·K),蒸发温度为0 ℃时的传热系数为34.4 W/(m2·K),提高了25.5%。翅片霜层厚度也是影响冷风机传热系数的一个重要因素。由于实验时空气的相对湿度较小,蒸发器翅片并没有出现严重的结霜现象,对冷风机制冷量的影响不大,因此本文没有对结霜工况进行实验研究。

图9所示为冷风机制冷量随蒸发温度的变化关系。随着蒸发温度的升高,冷风机的制冷量逐渐增大。当蒸发温度为-25 ℃时,制冷量为44.3 kW,当蒸发温度为0 ℃时,制冷量为64.3 kW,增大了45.15%。这是由于随着蒸发温度的升高,空气侧与制冷剂侧的传热温差逐渐增大,同时流量增大,使得单回路制冷剂侧的表面传热系数也增大,提高了冷风机的制冷量。对比实验结果与模拟结果可知,在不同工况下,实验值比模拟值要低5%左右。这是因为模拟计算时,认为冷风机出口干度始终保持不变,实际上,实验中冷风机的出口干度受环境因素和控制系统的影响,存在一定程度的波动。同时,由于空气流动阻力增大,实验时冷风机出口处的实际风速低于模拟值,蒸发器表面的温度分布不均匀,减小了进出口管路的传热温差,使得实验测得的结果小于模拟结果。

图8 传热系数随蒸发温度变化关系Fig.8 Variation of heat transfer coefficient with evaporating temperatures

图9 制冷量随蒸发温度变化关系Fig.9 Variation of cooling capacity with evaporating temperature

4 结论

本文对以R717为工质的泵供液式冷风机进行性能模拟和实验研究。首先对冷风机的流程分布进行模拟计算和优化设计,并采用泵供液式制冷量测试法,在蒸发温度分别为0 ℃、-8 ℃、-15 ℃、-20 ℃和-25 ℃工况下对冷风机进行了性能测试,对影响冷风机性能的主要因素进行分析,结论如下:

1)对冷风机蒸发器前两排管而言,当蒸发温度为0 ℃,回路个数为2与回路个数为8时,冷风机总制冷量最小,为67.8 kW,回路个数为4时,冷风机总制冷量最大,为71.5 kW,增大了5.4%;当蒸发温度为-25 ℃,回路个数为2时,冷风机总制冷量最小,为38.2 kW,回路个数为4时,冷风机总制冷量最大,为48.6 kW,增大了27.2%,这表明在低温工况下,流程分布对冷风机性能的影响更为显著。在不同的蒸发温度下,随着回路个数的增多,冷风机的制冷量先增大后减小,存在使冷风机性能最优的回路个数。

2)当蒸发温度为-25 ℃,泵送比为2时,冷风机制冷量较小,为41.3 kW;当泵送比为3.5时,制冷量最大,为44.3 kW。随着泵送比的继续增大,制冷量逐渐减小,因此存在使冷风机性能最优的泵送比。本文各实验工况下,最优泵送比取3.5。

3)随着蒸发温度的降低,冷风机的制冷剂流量逐渐减小,导致冷风机进出口压降增大。当蒸发温度从0 ℃降低至-25 ℃时,冷风机进出口压降的模拟值与实验值的误差范围在5%左右。在进行模拟计算时,并没有考虑空气流过冷风机盘管时的阻力,而在实验时,冷风机进口处风速要大于出口处风速,制冷剂在靠近出口处的回路中换热效果比模拟结果差,这是造成模拟值与实验值产生误差的主要原因。

4)随着蒸发温度的升高,空气侧与制冷剂侧的换热逐渐增大,单回路制冷剂侧的表面传热系数也增大,各回路之间的平均温差较小,总传热系数的空间分布更为均匀。当蒸发温度为-25 ℃时,传热系数为27.4 W/(m2·K),当蒸发温度为0 ℃时,传热系数为34.4 W/(m2·K),提高了25.5%。由于实验时空气的相对湿度较小,蒸发器翅片没有出现严重的结霜现象,因此对于结霜问题的研究,将在后续实验研究中进行。

5)随着蒸发温度的升高,冷风机的制冷量逐渐增大。当蒸发温度为-25 ℃时,制冷量为44.3 kW,当蒸发温度为0 ℃时,制冷量为64.3 kW,增大了45.15%。对比实验结果与模拟结果可知,在不同蒸发温度工况下,实验值比模拟值低5%左右,验证了模型的正确性。

[1]冯永斌, 晏刚, 钱文波, 等. 相对湿度对空调中翅片管蒸发器性能的影响[J]. 低温与超导, 2009, 37(7): 30-35. (FENG Yongbin, YAN Gang, QIAN Wenbo, et al. Effect of relative humidity on the performance of finned-tube evaporator in air-conditioning[J]. Cryogenics and Superconductivity, 2009, 37(7): 30-35.)

[2]周翔, 黄东, 董玉军, 等. 风量及制冷剂流量对翅片管式蒸发器性能的影响[J]. 制冷与空调(北京), 2004, 4(6): 66-68. (ZHOU Xiang, HUANG Dong, DONG Yujun, et al. Performance of the finned-tube evaporator under the different wind rate and the rate of refrigerant[J]. Refrigeration and Air-conditioning, 2004, 4(6): 66-68.)

[3]高立新, 马最良. 冷风机性能的实验研究[J]. 哈尔滨建筑大学学报, 2000, 33(1): 55-59. (GAO Lixin, MA Zuiliang. Experimental study on the performance of air cooler[J]. Journal of Harbin University of Civil Engineering and Architecture, 2000, 33(1): 55-59.)

[4]秦海杰, 李维仲, 朱卫英. 结霜工况下变片距空气冷却器性能仿真与实验[J]. 热科学与技术, 2014, 13(3): 206-212. (QIN Haijie, LI Weizhong, ZHU Weiying. Simulation and experiment on performance of air cooler with variable fin pitch in frosting conditions[J]. Journal of Thermal Science and Technology, 2014, 13(3): 206-212.)

[5]李星, 臧润清, 张枫, 等. 重力供液与直接膨胀制冷系统运行特性的实验研究[J]. 制冷学报, 2008, 29(1): 39-44. (LI Xing, ZANG Runqing, ZHANG Feng, et al. Comparison experiment of refrigeration systems with supply liquid refrigerant by gravity and direct expansion [J]. Journal of Refrigeration, 2008, 29(1): 39-44.)

[6]孙志利, 臧润清, 马玉草. 重力供液蒸发器的实验研究[J]. 制冷学报, 2010, 31(1): 54-58. (SUN Zhili, ZANG Runqing, MA Yucao. Experimental study on evaporator with liquid refrigerant supply by gravity[J]. Journal of Refrigeration, 2010, 31(1): 54-58.)

[7]张秀平, 钟瑜, 贾磊. 泵供液式制冷用空气冷却器制冷剂侧性能试验方法的研究[J]. 流体机械, 2010, 38(3): 67-70. (ZHANG Xiuping, ZHONG Yu, JIA Lei. Research on refrigerant side performance test method for refrigerating air cooler with liquid feed pump[J]. Fluid Machinery, 2010, 38(3): 67-70.)

[8]刘亚哲, 臧润清. 冷风机性能的测试实验[J]. 低温与超导, 2014, 42(1): 65-69. (LIU Yazhe, ZANG Runqing. Testing experiment on the performance of air cooler[J]. Cryogenics and Superconductivity, 2014, 42(1): 65-69.)

[9]刘亚哲, 臧润清. 冷冻冷藏装置冷风机性能实验研究[J]. 制冷学报, 2014, 35(5): 61-65. (LIU Yazhe, ZANG Runqing. Experimental study on performance of the air cooler in refrigeration device[J]. Journal of Refrigeration, 2014, 35(5): 61-65.)

[10] 刘斌, 苏芸, 董小勇, 等. 直接供液CO2冷风机的设计优化[J]. 制冷学报, 2012, 33(3): 22-25. (LIU Bin, SU Yun, DONG Xiaoyong, et al. Optimization design of CO2air cooler[J]. Journal of Refrigeration, 2012, 33(3): 22-25.)

[11] 黄东, 陈群, 袁秀玲. 支路数对热泵空调中冷凝和蒸发两用换热器性能的影响[J]. 西安交通大学学报, 2007, 41(5): 543-548. (HUANG Dong, CHEN Qun, YUAN Xiuling. Effect of circuit number on the indoor coil serving as both condenser and evaporator in heat pump[J]. Journal of Xi’an Jiaotong University, 2007, 41(5):543-548.)

[12] 黄东, 贾杰楠. 室外换热器流路布置对热泵空调器的性能影响分析[J]. 西安交通大学学报, 2010, 44(7): 33-37. (HUANG Dong, JIA Jienan. Effect of refrigerant circuit arrangement of outdoor heat exchanger on performance of heat pump air conditioner[J]. Journal of Xi’an Jiaotong University, 2010, 44(7): 33-37.)

[13] 黄东, 李权旭. R22与R410A热泵中蒸发器性能随支路数变化的比较[J]. 西安交通大学学报, 2009, 43(7): 58-62. (HUANG Dong, LI Quanxu. Performance comparison of evaporator with circuit number change in heat pump using R22 and R410A [J]. Journal of Xi’an Jiaotong University, 2009, 43(7): 58-62.)

[14] Domanski P A, Yashar D, Kim M. Performance of a finned-tube evaporator optimized for different refrigerants and its effect on system efficiency[J]. International Journal of Refrigerant, 2005, 28(6): 820-827.

[15] Liang S Y, Wong T N, Nathan G K. Numerical and experimental studies of refrigerant circuitry of evaporator coils[J]. International Journal of Refrigerant, 2001, 24(8): 823-833.

[16] Wang C C, Jang J Y, Lai C C, et al. Effect of circuit arrangement on the performance of air-cooled condensers[J]. Applied Thermal Engineering, 1999, 22(4): 275-282.

[17] Anisimov S, Pandelidis D, Danielewicz J. Numerical study and optimization of the combined indirect evaporative air cooler for the air-conditioning systems[J]. Energy, 2015, 80: 452-464.

[18] 中华人民共和国国家质量监督检验检疫总局. GB/T25129—2010制冷用空气冷却器[S]. 中国国家标准化管理委员会. 北京: 中国标准出版社, 2010.

About the corresponding author

Cao Feng, male, professor, Ph.D. adviser, Head of Compressor Engineering Department, School of Energy and Power Engineering, Xi’an Jiaotong University, +86 29-82663583, E-mail: fcao@stu.xjtu.edu.cn. Research fields: compressor and refrigeration technology, heat pump technology.

Simulation and Experimental Research on Performance of an Air Cooler with Liquid Feed Pump

Jin LeiDeng WenchuanHe YongningCao Feng

(School of Energy and Power Engineering, Xi’an Jiaotong University, Xi’an, 710049, China)

The performance of air coolers with different flow distribution was simulated after establishing the model of air cooler evaporator with different kinds of flow distribution, and the air cooler with optimal flow distribution which adopted R717 as refrigerant was tested using the refrigerating capacity test method with liquid feed pump in this paper. The results indicate that the performance of air cooler was optimal with the flow distribution of two circuits in a single row. The refrigerating capacity was 44.3 kW at evaporating temperature -25 ℃ as the pumping ratio increased to 3.5 which was the optimum value to the air cooler. The heat transfer coefficient was enhanced by 25.5% from 27.4 W/(m2·K) to 34.4 W/(m2·K) with the evaporating temperature varying from -25 ℃ to 0 ℃ and the refrigerating capacity increased from 44.3 kW to 64.3 kW which achieved a 45.15% enhancement at the same range of evaporating temperature. The experimental data also verified that the cooling capacity of experimental values were approximately 5% lower than that of simulation values, which indicated the validity of air cooler model.

air cooler; test conditions; refrigerating capacity; pumping ratio; heat transfer characteristics

0253-4339(2016) 01-0045-07

10.3969/j.issn.0253-4339.2016.01.045

2015年3月29日

TB657.1;TQ051.6+1

A

简介

曹锋,男,教授,博士生导师,压缩机工程系主任,西安交通大学能源与动力工程学院,(029)82663583,E-mail: fcao@stu.xjtu.edu.cn。研究方向:压缩机及制冷技术,热泵技术。