川南页岩气开采中分离器排污系统的冲蚀分析及改进方案

刘恩斌, 唐浩, 李党建, 赵万伟, 李文胜

(1.西南石油大学石油与天然气工程学院, 成都 610500; 2.中联煤层气有限责任公司, 太原 030000;3.中国石油西南油气田分公司天然气研究院, 成都 610500; 4.中国石油集团海洋工程(青岛)有限公司, 青岛 266000)

近年,中国的页岩气工业进入高速发展的新时期,而非常规天然气在中国未来能源发展中将发挥重要作用[1]。页岩气开采需要进行水力压裂,这将导致页岩气携带大量的固体杂质,由于除砂器滤筒孔径(100 μm)限制及除砂器结构等原因致使实际除砂效率有限,经过除砂器除砂后仍有10%左右的砂粒,分离器则对气液两相及剩余的砂粒进行分离[2]。长宁地区排污池为露天池,导致分离器内部与排污管线末端压差过大,促使携砂污水高速流动,对排污阀和排污管道造成冲蚀。为保障分离器排污系统的正常运行、提高使用寿命,必须对现有的分离器排污系统进行方案改进。

随着近代科学的发展,众多的学者运用计算流体力学(computational fluid dynamics,CFD)方法来研究冲蚀问题。Parsi等[3]研究影响石油天然气侵蚀的主要因素,并回顾现有的冲蚀方程,讨论管道腐蚀预测的经验模型和机理模型。林楠等[4]针对集输站场内管线弯头冲刷腐蚀减薄案例,采用CFD方法分析不同角度下的弯头内壁冲蚀磨损规律得出,相较于常规圆弧弯头,直角弯头耐冲蚀性能更优。Peng等[5]通过计算分析,研究颗粒的粒径和形状系数对冲蚀的影响,研究发现,随着颗粒直径的增大,弯管的冲蚀痕形状由椭圆逐渐变为V形。彭涛等[6]根据动力学相似原理,建立储气库储层出砂对井筒冲蚀模型,并以颗粒直径为基础,研究砂粒形状与冲蚀速率之间的关系。除砂粒外还有部分管道中会形成CO2固体水合物也会对管壁造成冲蚀,袁显宝等[7]针对这一问题,分析弯管段的固液两相流场,总结不同因素下的冲蚀规律发现,直角弯管更易受到水合物粒子的冲蚀破坏。陶文杰等[8]运用Fluent软件,对油气钻采过程中的高压四通管汇链接装置冲蚀磨损特性进行分析得出,在传统直通流道的基础上增加一定角度可以有效降低磨损程度。

目前对流场中颗粒冲蚀行为的研究对象大部分都是针对弯管、90°弯头进行研究,而作为天然气工业中重要的设备,分离器排污系统的冲蚀问题却很少被关注。因此,现将采用计算流体力学方法,对分离器排污阀冲蚀问题进行研究,探究在不同影响因素对排污阀的冲蚀规律,并提出一种新型的排污系统改进方案,这为集输系统的抗冲蚀设计提供技术支持。

1 模型建立

1.1 数学模型

页岩气集输过程中,排污阀内部为固液两相流动,系统中主相为分离器中的水,颗粒的来源是压裂过程中所产生的砂粒和页岩气中的颗粒杂质,即连续相水携带离散相砂粒。

1.1.1 湍流方程

在利用Fluent进行计算湍流时,考虑湍动能以及湍流耗散率。相较于系统默认的标准k-ε模型,Realizablek-ε湍流模型在复杂流动方面有较好的计算精度[9],符合所研究排污阀内流态复杂的情况[10],其中湍流方程如下。

(1)

式(1)中:Gk为平均速度梯度产生的湍动能;μt为湍流黏度;σk与σε为k与ε的湍流普朗特数;在Fluent中,默认项为:C1=1.44,C2=1.92;Sε为定义的源项。

1.1.2 离散相模型

由于模拟的固体颗粒体积分数较小,则对其运用离散相模型(dust production model,DPM)和Eulerian-Lagrangian方法来模拟流场以及监测颗粒运动轨迹。离散相颗粒运动方程表达式[11]为

(2)

式(2)中:FD(u-up)为单位质量颗粒的拖曳力,N;u、up为气流速度和颗粒速度,m/s;g为重力加速度,m/s2;ρp、ρ为颗粒密度和气相密度,kg/m3;fp为单位质量颗粒所受其他力,N。

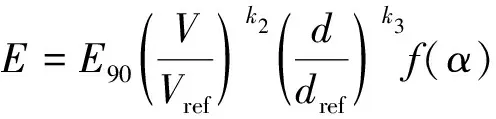

1.1.3 冲蚀预测方程

由于排污阀内颗粒撞击角分布广、排污阀内流量大,Oka冲蚀模型考虑不同的冲击参数,如冲击速度、颗粒特性等因素,就独立参数而言,它是最常用的模型。在Messa等[12]的研究中,对不同冲蚀模型进行比较,发现Oka模型能够准确地预测冲蚀重点位置和冲蚀速率。因此采用Oka冲蚀预测方程,其表达式如下。

(3)

f(α)=(sinα)n1[1+HV(1-sinα)]n2

(4)

式中:E90为冲击角度为90°时靶材的参考冲蚀量,kg/m3;V为颗粒冲击时的速度,m/s;Vref为颗粒冲击靶材时的相对速度,m/s;d为颗粒的直径,m;dref为颗粒的相对直径,m;k2、k3分别为速度、粒径指数;HV为受冲击靶材材料的维氏硬度,GPa;n1、n2为冲击角函数常数。

1.2 物理模型及验证

川南页岩气集输系统冲蚀现象主要发生在排采期以及生产期,冲蚀现象会导致管道或其他设备被破坏,如图1所示,可以看出阀芯被完全冲蚀损坏,导致阀门产生内漏。

图1 排污阀冲蚀图Fig.1 Erosion of blowdown valve

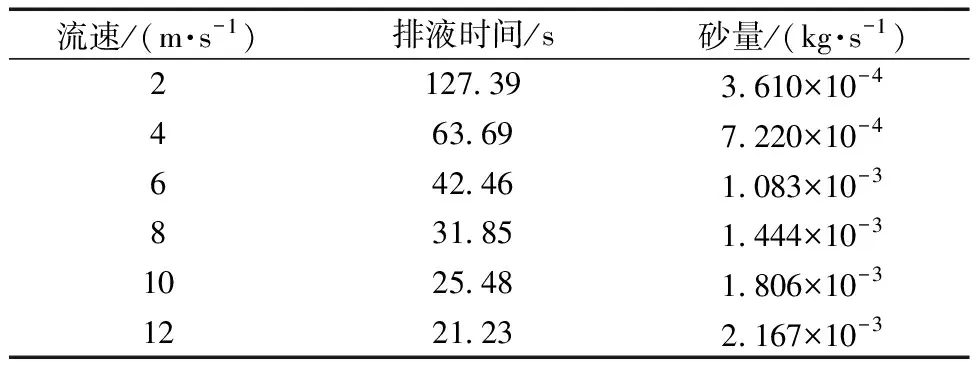

取某井生产早期数据,产液量约为12 m3/d,出砂量约为10 kg/d,分离器排液次数为6~38次/d,分离器每次排污量约为0.5 m3,模拟假设砂粒在污水中均匀分布,即每0.5 m3污水中含有0.046 kg砂粒,排污阀模拟数据如表1所示。

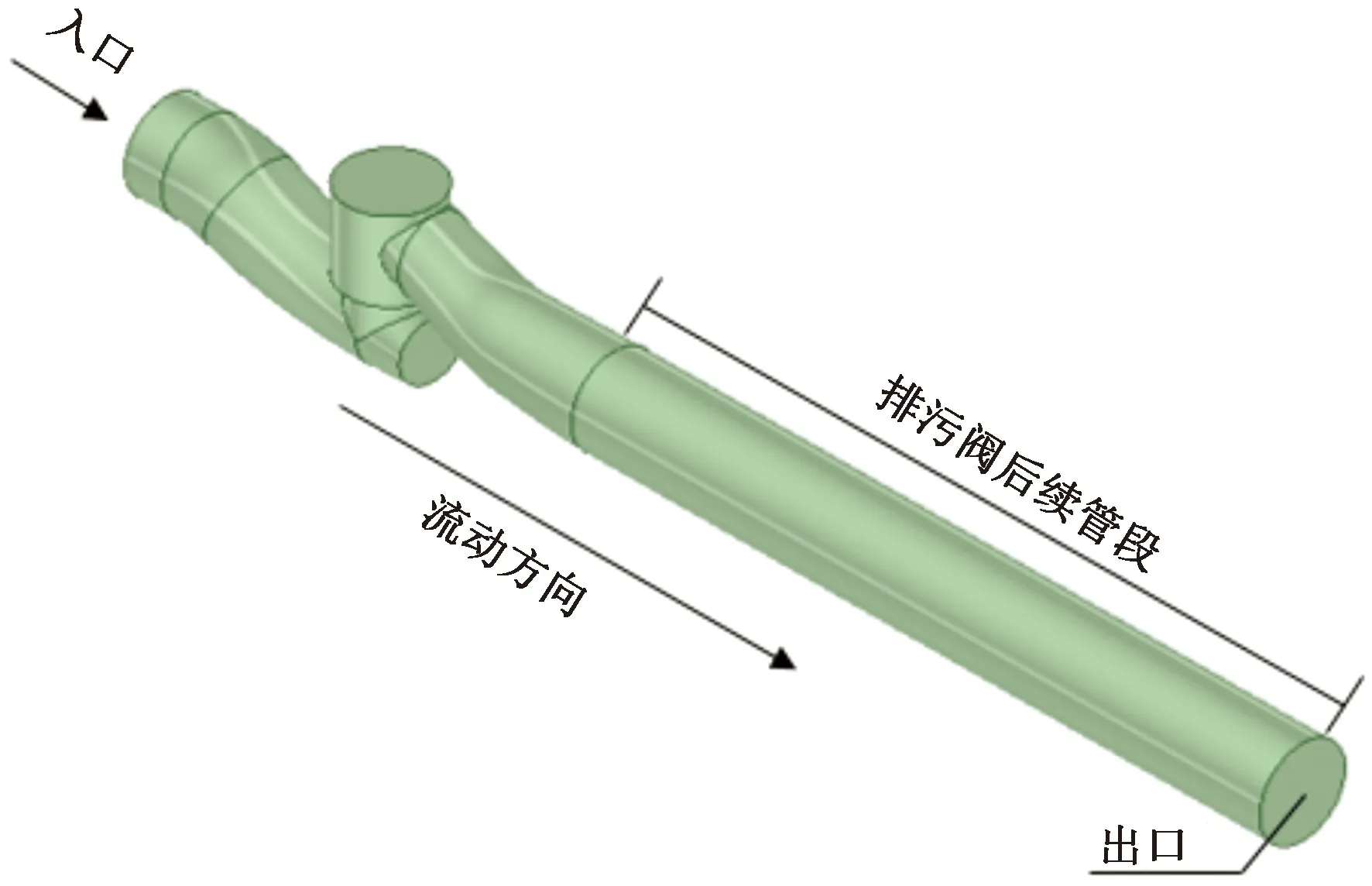

根据现场排污阀模型,如图2所示,建立阀门内流域模型,入口及出口直径均为50 mm,如图3所示。

图3 排污阀三维模型Fig.3 Three-dimensional model of blowdown valve

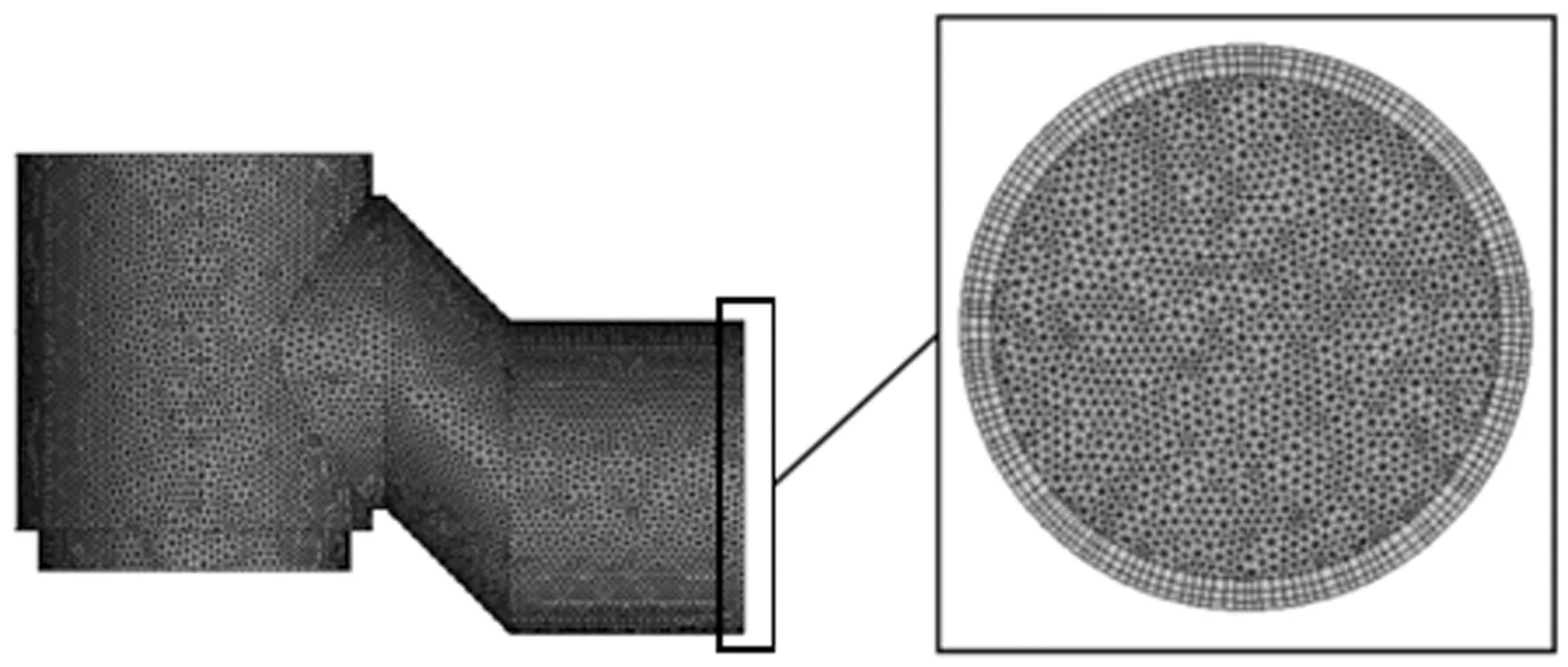

由于主要冲蚀区域位于阀杆开启时流体还未填充的区域,进而对模型进行简化,为考虑流体及颗粒在近壁面处的影响,划分网格时添加3层边界层网格以提高计算精度,其余部分进行非结构网格划分,如图4所示。

图4 排污阀流体域网格划分Fig.4 Fluid domain mesh generation

分离器排污阀进口采用速度入口,出口设置为自然出流,排污阀壁面采用reflect(反弹)模式。对1.5 MPa工况时,排污阀模型进行网格无关性验证,取

壁面最大冲蚀速率进行验证。如图5所示,当网格数从1.60×106变至3.80×106时,随着网格数的增加,排污阀最大冲蚀速率变化很小,仅有1×10-5,可以认为1.60×106网格数已达到网格无关性要求。

图5 网格无关性验证Fig.5 Verification of grid independence

选取谢明等[13]的实验数据对所选择的算法进行模型验证,在不同入口流速(5~18 m/s),颗粒冲击角为90°,含砂量5%为定值条件下进行多次模拟,结果如图6所示,实验与模拟结果曲线吻合程度较好,最大相对误差仅有3.63%,可以认为,就流速与冲蚀速率之间的关系而言,流场的模拟是充分的。

图6 不同流速下模拟和实验结果冲蚀速率比较Fig.6 Comparison of erosion rates between simulated and experimental results at different flow rates

1.3 求解方法

运用Fluent软件对排污阀流场和冲蚀特性进行数值模拟,采用有限体积法离散N-S控制方程,运用SIMPLE算法耦合压力-速度,对于近壁面区域采用标准壁面函数法(standard wall functions)处理,控制变量的残差值低于10-5时,则满足收敛标准。

2 结果与讨论

2.1 分离器运行压力对排污阀冲蚀影响

分离器运行压力是影响颗粒冲蚀的重要因素,本节对分离器排污阀不同压力情况下的流场及冲蚀问题进行分析,分离器压力范围为1.5~5.5 MPa,温度20 ℃,砂粒粒径分布采用R-R分布(罗辛-兰姆勒分布),最大粒径取值100 μm,最小粒径取值2 μm,平均值取20 μm,砂粒质量流量等参数按表1取值。得到的冲蚀云图如图7所示。

图7 不同压力下排污阀冲蚀速率云图Fig.7 Erosion rate of blowdown valve under different pressure

从图7中可以看出,在不同压力条件下,区域A(阀杆关阀终止处、靠近斜管区域)、区域C(斜管与直管相交上部区域)和区域B(阀杆相贯线下部区域)冲蚀现象较为严重,将不同分离器运行压力下的,模拟结果如图8所示。

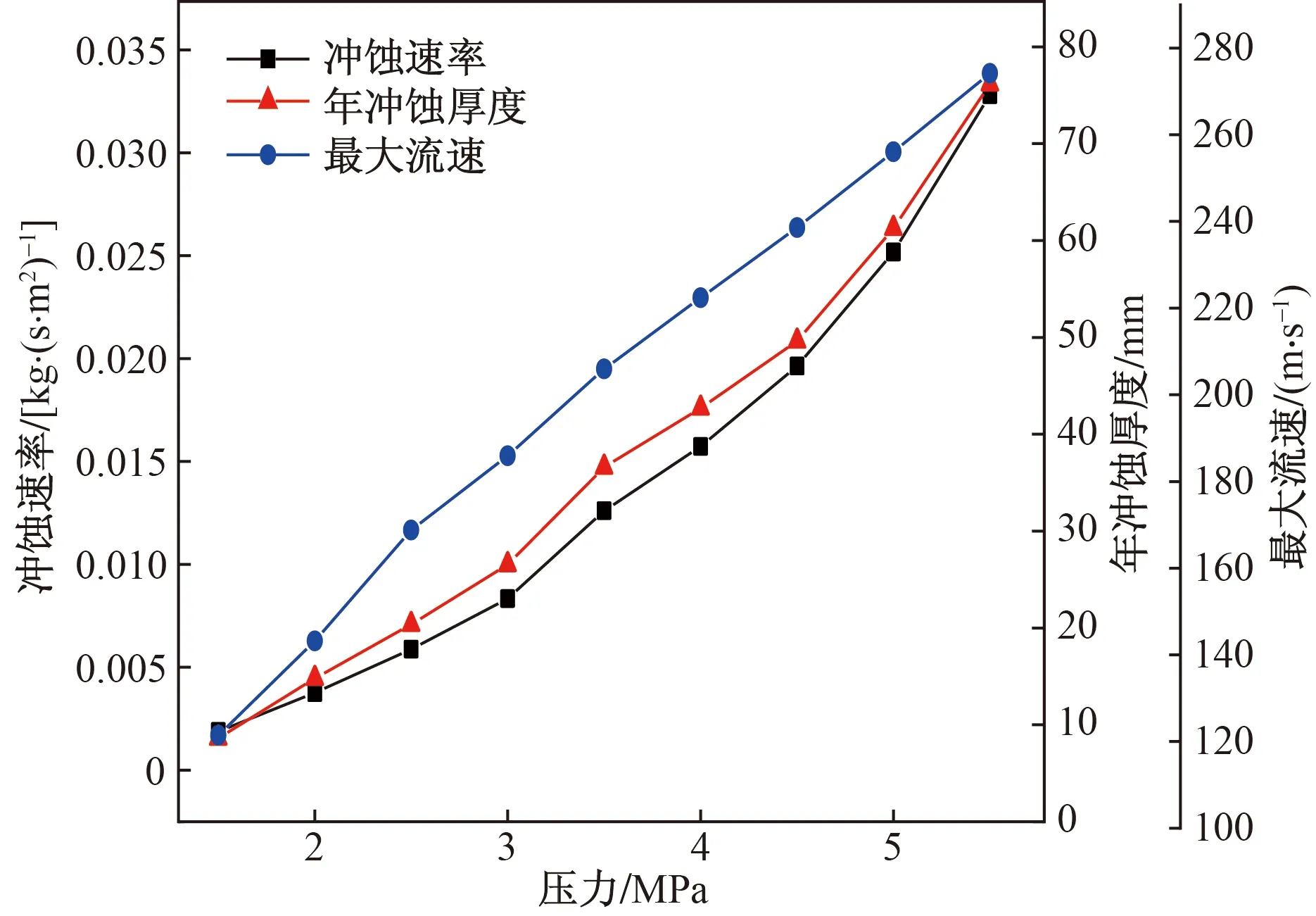

图8 冲蚀速率、年冲蚀厚度及最大流速随压力变化的关系曲线Fig.8 Erosion rate, annual erosion thickness and maximum flow rate with pressure

由图8可知,冲蚀速率、年冲蚀厚度及最大流速与压力呈线性增长趋势。按日排液10 m3计算,运行压力为1.5 MPa时,排污阀年冲蚀厚度为8.6 mm,最大流速为121.4 m/s;当运行压力为5.5 MPa时,排污阀年冲蚀厚度为76.1 mm,最大流速为274.2 m/s。即运行压力越大致使携砂污水流速增大,致使冲蚀问题越严重。排污管壁厚为7 mm,根据行业标准《钢质管道及储罐腐蚀评价标准埋地钢质管道内腐蚀直接评价》(SY/T 0087.2—2012)判断,排污阀冲蚀程度为穿孔。

2.2 污水含砂量对排污阀冲蚀的影响

产砂量及除砂器除砂效率会直接影响分离器污水中的含砂量,通过长宁某气田现场调研,取分离器内部分离后沉降至集液包内的砂量0.5~10 kg/d,其余参数同2.1节,分析不同含砂量污水的冲蚀行为,其中排污阀的最大冲蚀速率和年冲蚀厚度如图9所示。

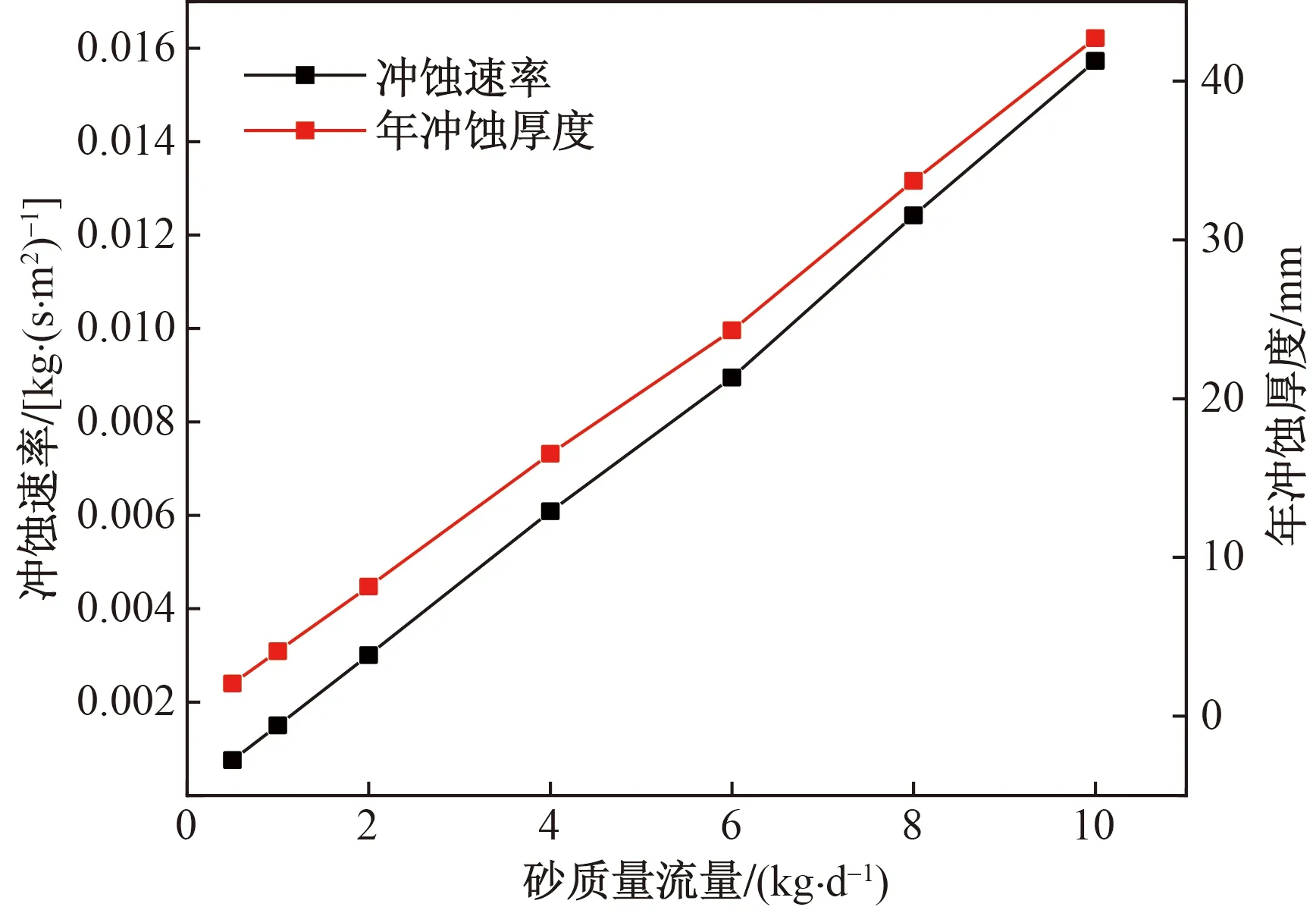

图9 冲蚀速率、年冲蚀厚度随砂量变化曲线Fig.9 Relationship between erosion rate and annual erosion thickness with sand volume

由图9可知,随着砂量的增大,砂粒与阀门壁面冲击次数会不断增多,冲蚀速率及年冲蚀厚度逐渐增大,并与之呈线性相关。分离器运行压力为4 MPa,当砂量由0.5 kg/d增大至10 kg/d时,冲蚀速率由7.594×10-4kg/(s·m2)增大至1.573×10-2kg/(s·m2),年冲蚀厚度由2.06 mm增大至42.68 mm。因此冲蚀情况还是相当严重,为减小排污阀冲蚀速率,应提高除砂器除砂效率,减少进入分离器内的砂量。

2.3 不同颗粒特性对排污阀冲蚀影响

颗粒特性往往涉及的因素较多,可以运用Fluent中的DPM模型分析不同颗粒的尺寸、形状、材料等因素对排污阀的冲蚀规律。根据现场调研数据,集液包内砂粒粒径分布在5~100 μm,Fluent中定义颗粒形状是通过形状系数(shape factor)来描述颗粒的尖锐程度,其中形状系数是指球形颗粒(与不规格颗粒具有相同体积)的表面积与实际不规则颗粒表面积之比,取值为0~1。

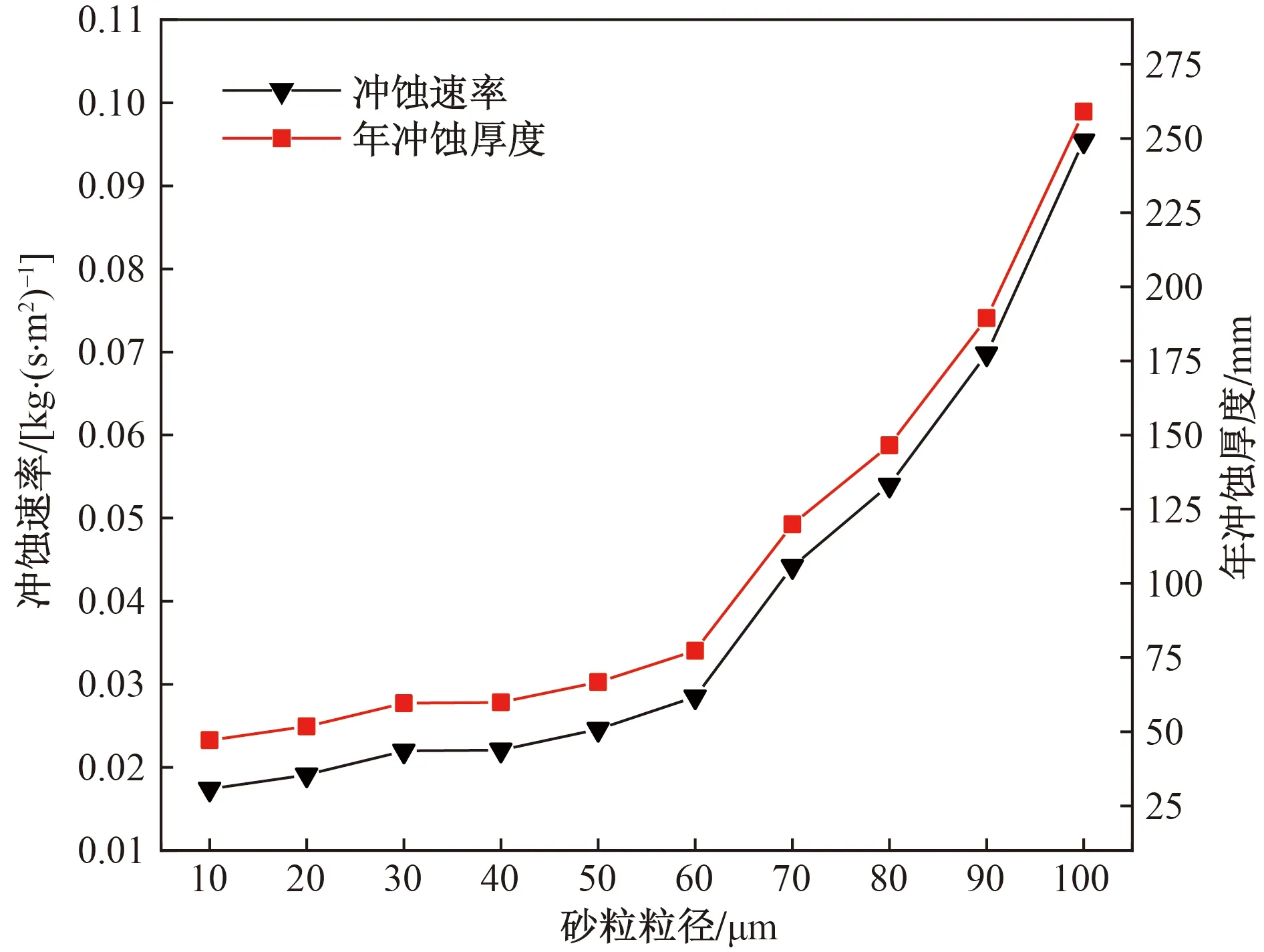

对分离器排污阀不同砂粒粒径、形状系数下的流场及冲蚀问题进行分析研究,温度20 ℃,分离器运行压力为4 MPa,其余参数按表1 取值,不同颗粒粒径下的最大冲蚀速率如图10所示。

图10 冲蚀速率、年冲蚀厚度与砂粒粒径关系曲线Fig.10 Relationship between erosion rate, annual erosion thickness and grain size of sand

由图10可知,砂粒粒径与冲蚀速率及年冲蚀厚度呈现正相关关系,因此在实际生产作业中应提高除砂器除砂效率尤其是脱除大粒径颗粒效率,避免大粒径颗粒进入分离器,并对不同颗粒形状系数的颗粒计算排污阀最大冲蚀速率,如图11所示。

由图11 可知,砂粒形状系数与排污阀冲蚀速率及年冲蚀厚度呈现负相关关系,表明越锋利的颗粒对排污阀造成的危害越大。当砂粒形状系数为0.3~1.0时,冲蚀速率基本呈线性衰减,颗粒形状系数越小,冲蚀速率越大。对于有尖锐菱角的砂粒应减压排污,避免排污阀形成高速射流携带砂粒造成严重的冲蚀问题。

3 分离器排污系统改进方案及模拟试验

3.1 分离器排污系统改进方案

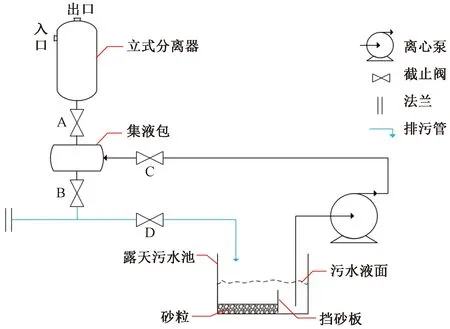

气田在生产中期的立式分离器运行压力大,而排污系统中的污水池是露天的,高速流动的携砂污水对分离器排污系统会造严重破坏,因此为保障排污系统的正常运行,必须对现有的分离器排污系统进行相应的改进。提出一种新型排污系统,该系统主要通过建立集液包,将气液固喷射冲刷磨损变为流动冲刷、冲洗的方式来降低冲蚀速率,如图12所示。

图12 新型排污系统Fig.12 New sewage system

现有的分离器排污系统中页岩气分离器内积液达到排液液面时,排污阀开启,分离器内的高压驱动携砂污水高速冲刷排污阀及排污管道。图12所示的是针对目前页岩气气田在正常生产中期的分离器排污系统进行改进的新型排污系统示意图,污水池内设挡砂板,可以有效保证离心泵一侧抽取的污水不含砂,故所排污水不会对排污系统造成冲刷磨损,具体运行方案如图13所示。

图13 新型排污系统运行方案Fig.13 Operation process of new sewage system

当页岩气分离器内积液达到排液液面时,A阀关闭,集液包中的携砂污水只能在重力势能的作用流动。为利用污水池中不含砂粒的污水对集液包中的携砂污水进行驱动,将B、C阀开启,对集液包和排污管进行一定程度的清洗,将排污管内的固体杂质输送至污水池。因为集液包容积为0.5 m3,离心泵提供的扬程使管内污水以5 m/s的速度流动,在该速度下集液包污水全部输送至污水池需要51 s,因此离心泵运行1 min为排污系统流动提供足够的动能。C阀关闭离心泵停机后,集液包内无固体杂质,之后开启A阀,此时集液包内液体在分离器内高压页岩气的驱动下排入排污系统,不含砂粒的污水高速流动不会对排污阀及排污管道造成冲刷磨损,等到集液包内积液到达警戒液位时迅速关闭B阀,结束排液。

分离器液位计采用磁浮子液位计,排污阀(A、B、C)采用电动阀门,当流速为5 m/s时离心泵所需扬程为35.3 m3/h,离心泵选用抗腐蚀性能强的IHF氟塑料离心泵,排污阀B前设智能阀门定位器保障高压排污污水时阀门B的控制性能。

3.2 新型排污系统冲蚀模拟

改进后的排污系统进行排污时,集液包中的携砂污水流经排污阀等排污管道时仍会对其造成冲刷磨损,当离心泵提供的扬程不同导致排污管内污水流速不同时,集液包含砂污水排液时间也随之变化。如表2所示,对改进后的分离器排污阀不同污水流速情况下的流场及冲蚀问题进行分析,砂粒粒径平均值取20 μm,其他参数按表2取值。

表2 集液包含污水排液时间

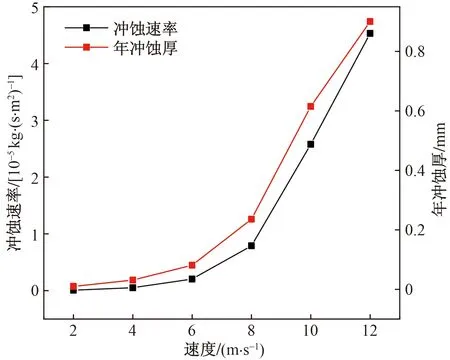

将模拟所得改进后排污阀最大冲蚀速率结果绘制如图14所示。

图14 改进后冲蚀速率、年最大冲蚀厚度随速度变化图Fig.14 Relationship between erosion rate and annual maximum erosion thickness with velocity after improvement

由图14可知,随着速度的增大冲蚀速率呈指数增长,当速度为2 m/s时,年冲蚀厚度为0.01 mm,冲蚀程度轻;当速度为12 m/s时,年冲蚀厚度为0.9 mm,冲蚀厚度超过排污阀壁厚的10%,冲蚀严重程度达到中度。相较于未改进前年冲蚀厚度26.53~61.24 mm,改进后,排污系统缓蚀率可达99.78%~99.91%。

4 结论

针对现场排污系统冲蚀严重问题,采用数值模拟的方法,分析不同因素影响下的排污阀冲蚀行为,并提出一种新型排污改进方案,得到以下结论。

(1)排污阀主要冲蚀区域为靠近出口处的阀杆下止点,其次为排污阀斜管与出口直管相交处上管壁,排污阀冲蚀速率与压力、砂粒粒径、砂质量流量以及砂粒密度呈正相关,与砂粒形状系数呈负相关。

(2)为提高分离器排污阀使用寿命,提出一套新型排污改进方案,通过在现有立式分离器底部增设集液包与挡砂板,去除污水中砂粒,并利用离心泵将处理后的污水对排污管进行一定程度的清洗,降低排污系统冲蚀程度。

(3)通过对改进后的方案模拟分析,排污阀冲蚀速率大大降低,当管内流速为12 m/s时,年冲蚀厚度仅有0.9 mm,改进前后的排污系统缓蚀率可达99.78%~99.91%,保障了设备运行安全。