DAC55 热作模具钢的连续冷却曲线和相变规律

文/王九花,元亚莎,常亚琼,李 洁·洛阳中重铸锻有限责任公司,中信重工机械股份有限公司,智能矿山重型装备全国重点实验室

热作模具钢在使用过程中受力复杂,经常承受急冷急热的温度变化和外加应力,易产生热疲劳、热磨损和开裂等失效,这对热作模具钢材料提出严格的要求,要求其同时具备高热强性和韧性、良好的耐磨性、高热疲劳强度、良好的抗氧化性及导热性等优异性能。DAC55 是在DAC(SKD61)材料基础上改良而成的优质热作模具钢,在保留DAC 材料优点的同时,也具有更好的耐热裂性,这主要是因为其成分具有低硅高钼的特点,可以推迟高温稳定性较好的MC 型碳化物向稳定性较差的M23C6型碳化物的转变。由于具有良好的高温强度、韧性和耐热平衡性,DAC55 被广泛应用于压铸模具、大型压铸模、高性能压铸模、挤压模等热作模具范围。

钢的过冷奥氏体连续冷却转变曲线(CCT 曲线),可反映在连续冷却条件下过冷奥氏体的转变规律,能清晰得出在不同冷却速度下,钢的相变转变点、相变转变后组织的变化规律,是分析转变产物组织与性能的依据,同时也是制定钢的合理热处理工艺的重要依据。目前,DAC55 热作模具钢注重热处理工艺和摩擦磨损方面的研究,关于连续冷却转变的相关研究较少。因此,为了使该材料在热处理过程中获得预期的组织与性能,有必要测定其CCT 曲线,分析在连续冷却过程的相变规律,为该材料后续理论研究和实际生产提供数据参考。

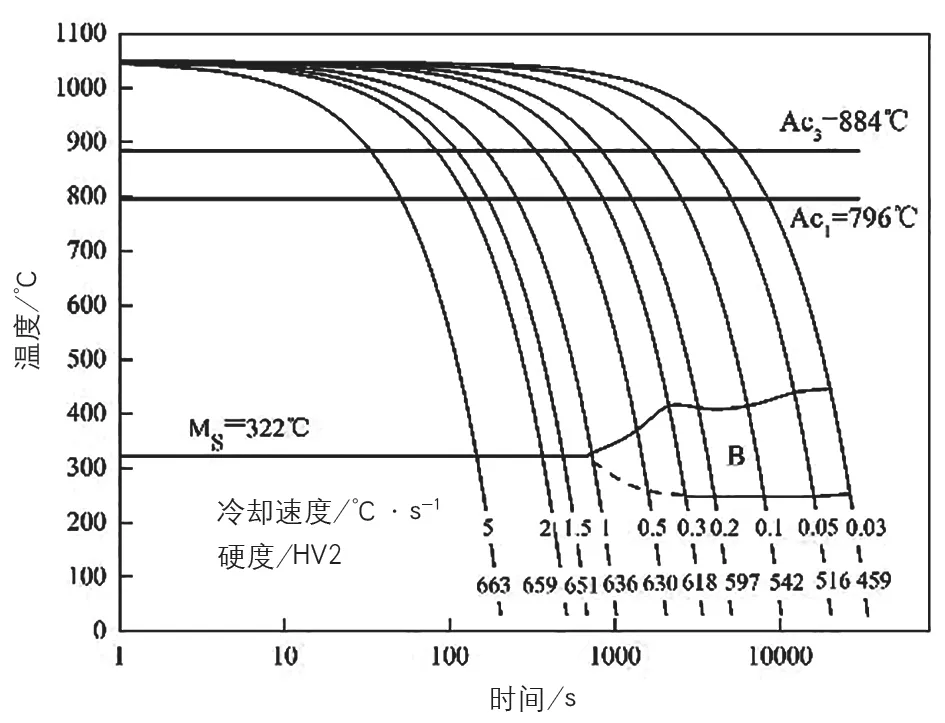

本研究采用Formaster-FII 相变仪测试了DAC55热作模具钢在连续冷却过程中的膨胀特性,研究了不同冷速下试验材料的相变规律,并结合微观组织和硬度特征,绘制了试验材料的连续冷却转变曲线。结果表明:DAC55 相变点Ac1为796℃,Ac3为884℃;在连续冷却(0.03℃/s ~5℃/s)过程中,DAC55 钢主要是贝氏体和马氏体转变,无铁素体和珠光体转变;当冷却速度小于0.3℃/s 时,试样组织主要为贝氏体;当冷却速度在0.3℃/s ~1.0℃/s 之间时,试样组织为贝氏体和马氏体的混合组织;当冷却速度大于1.0℃/s 时,试样全部为马氏体组织。

试验材料及方法

本试验采用的DAC55 热作模具钢原始态为球化退火组织,硬度为196HBW,试样化学成分如表1所示。

利用Formastor-FII 相变仪测定DAC55 热作模具钢在冷却过程中的相变规律。试样尺寸规格为φ3mm×10mm,试样一端加工有φ2mm×2mm盲孔,便于在盲孔内焊接热电偶、测量试样的膨胀量,为防止试样表面氧化,采取真空保护措施。试样奥氏体化温度为1050℃,保温时间为20min,以0.03℃/s ~5℃/s 的冷速冷却至30℃,然后结束试验。相变临界点温度按照YB/T 5127-1993《钢的临界点测定方法(膨胀法)》进行测定。

相变测试完成后,将试样镶嵌并进行机械抛光,采用4%的硝酸酒精溶液组织不易腐蚀,因此采用一定比例的氯化铁溶液与盐酸混合液进行腐蚀,之后在ZEISS 倒置式光学显微镜下观察试样显微组织,并采用华银数显小负荷维氏硬度计检测相变试样显微硬度,加载砝码为2kg,保持时间为10s。根据温度-膨胀量曲线确定相变温度,辅以硬度法确定转变产物,结合显微组织绘制DAC55 热作模具钢的连续冷却转变曲线(CCT 曲线)。

试验结果与分析

微观组织

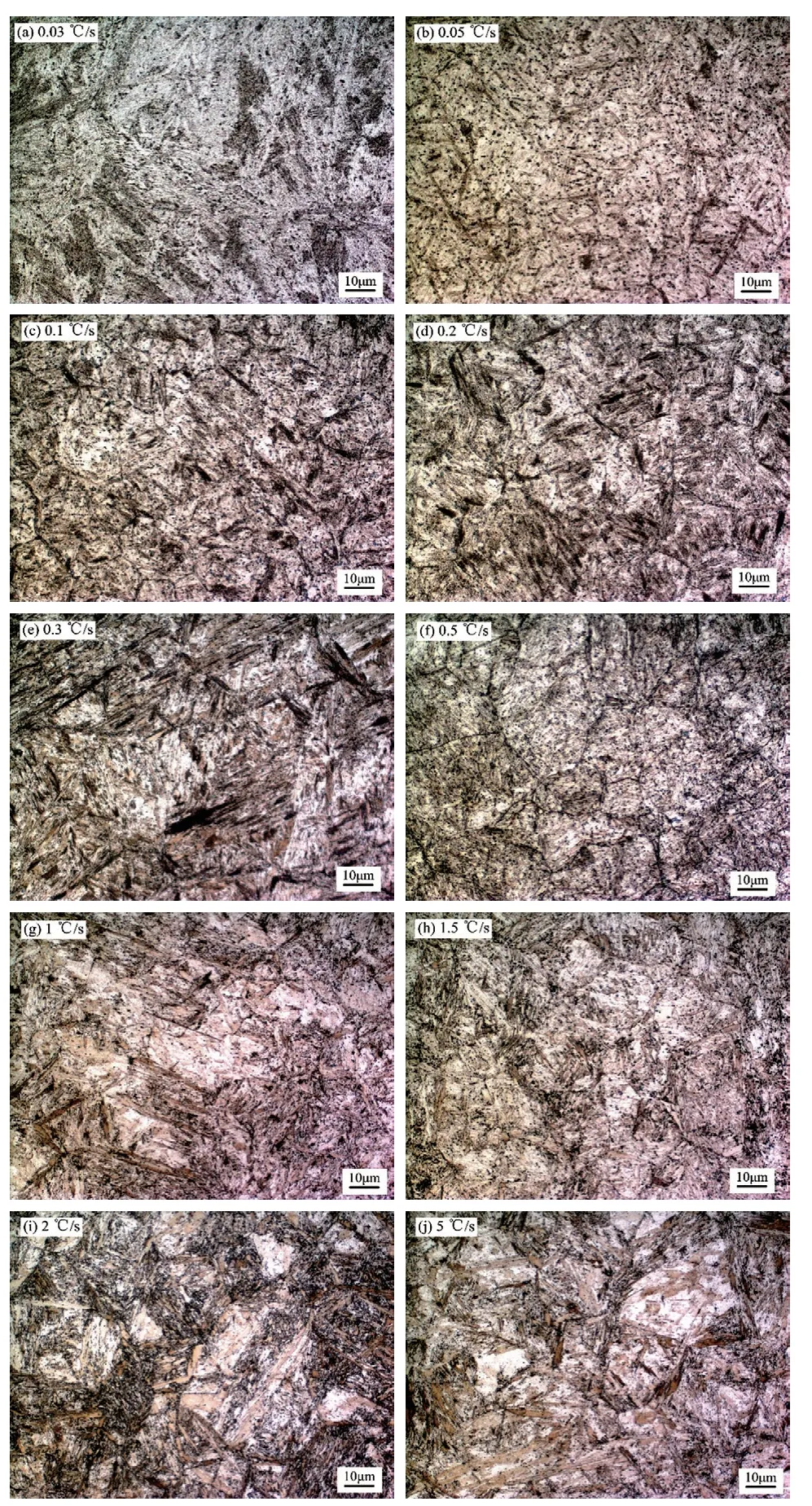

DAC55热作模具钢经不同冷却速度处理后的显微组织如图1所示。从图中可以看到,在冷速0.03℃/s~5℃/s 过程中,试样由贝氏体(B)逐渐转变为马氏体(M)和贝氏体的混合组织,最后完全为马氏体。当冷却速度为0.03℃/s ~0.3℃/s 时,试样中只有贝氏体组织,但随着冷速的增加,贝氏体类型由羽毛状贝氏体(图1(a))转变为针状贝氏体(图1(b) ~(e)),同时在基体上有弥散分布的碳化物颗粒,随着冷速增加,基体中碳化物的含量逐渐减少;当冷却速度为0.3℃/s ~1.0℃/s 时,试样中存在贝氏体和马氏体混合组织,随着冷速的增加,马氏体组织转变量逐渐增加;当冷却的速度>1.0℃/s 时,试样中完全为马氏体组织,组织类型为板条状马氏体和“隐晶”马氏体,这是一种在板条状马氏体基体上分布着未溶残留碳化物的整合组织。从显微组织图中可以看出,DAC55热作模具钢在以上连续冷却过程中只有贝氏体或马氏体组织,没有铁素体和珠光体,这主要是因为试验钢中加入了较多含量的Cr、Mo、V、Ni 等合金元素,这些元素强烈地提高了过冷奥氏体的稳定性,有效延长了铁素体和珠光体转变孕育期,从而显著推迟过冷奥氏体向铁素体和珠光体转变。

图1 不同冷速下DAC55 热作模具钢的显微组织

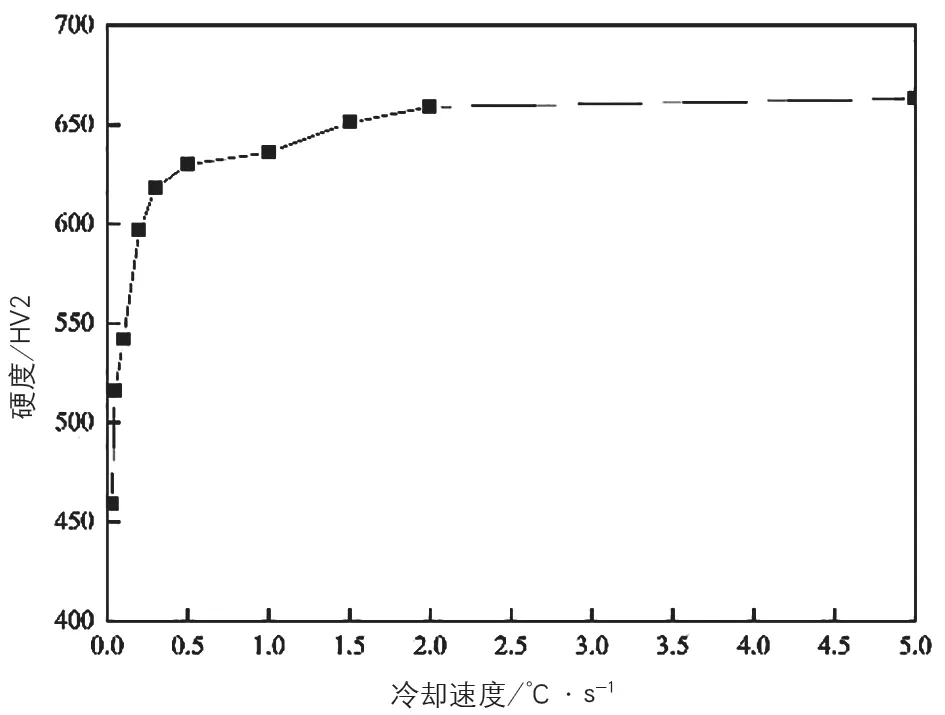

图2 冷却速度对DAC55 热作模具钢硬度的影响

相变试样硬度

却速度在0.3℃/s ~1.0℃/s 时,试样由贝氏体与马氏体组成,硬度从618HV2 增加至636HV2;冷却速度大于1.0℃/s 时,组织完全为马氏体,硬度为636HV2~663HV2。完全马氏体转变后试样硬度依然增加,这是因为随着冷速提高,试样在高温区停留时间较短,碳原子在缺陷处偏聚形成对位错起钉扎作用的淬火空位和“碳原子气团”,奥氏体转变困难,从而增加了母相的硬度。

CCT 曲线

根据切线法测定热膨胀曲线中相转变温度点,得出DAC55 热作模具钢的相变温度Ac1为796℃,Ac3为884℃。结合DAC55 试样的显微组织、显微硬度和相变温度,绘制其CCT 曲线,如图3 所示。从CCT 曲线可以看出,在试验冷却速度范围内,试验钢只有贝氏体或马氏体相变,无铁素体和珠光体相变。当冷却速度小于0.3℃/s 时,相变方式完全为贝氏体转变;当冷却速度在0.3℃/s ~1.0℃/s 时,相变方式为贝氏体和马氏体混合转变;当冷却速度大于1.0℃/s 时,相变方式为马氏体转变。因此从CCT曲线和组织得出DAC55 热作模具钢的马氏体组织转变临界冷却速度是1.0℃/s。

图3 DAC55 热作模具钢的CCT 曲线

在试验冷却速度范围内,试验钢中无铁素体和珠光体相变,这主要是因为钢中Cr、Mo、V、Ni 等合金元素提高了C 的扩散激活能,降低了组织中C 的扩散速度,延缓了奥氏体的分解、扩散过程,提高了过冷奥氏体的稳定性,从而阻止奥氏体向铁素体、珠光体组织的转变,同时铁素体的形成比较依赖原子的扩散速度,珠光体的形成依赖于高温铁素体的析出,而钢中合金元素的存在降低了碳原子的扩散速度,因此避免了DAC55 中铁素体-珠光体组织的相变。所以随着冷速的增加,试样组织由完全贝氏体转变逐渐转变为马氏体与贝氏体混合转变,达到一定冷速后完全为马氏体转变。

与压铸用模具钢4Cr5Mo2V 的CCT 曲线相比,两种材料均无铁素体和珠光体转变,但DAC55 钢的CCT 曲线贝氏体转变区较大,整体曲线左移。两种模具钢材料合金成分含量相近,但DAC55 中加入了0.52%的Co 元素,Co 元素降低过冷奥氏体的稳定性,导致试验钢的CCT 曲线相对4Cr5Mo2V 钢左移。与H13 钢的CCT 曲线相比,DAC55 钢无珠光体转变区,但两者贝氏体转变区和马氏体转变区一致,这是因为两者成分的差异,DAC55钢中Mo含量为2.06%,H13 钢中的Mo 含量为1.44%,Mo 元素可以显著推迟过冷奥氏体向珠光体的转变,仅0.5%的Mo 就可以使珠光体转变孕育期从10s 推迟到10000s,这也是造成DAC55 钢组织中未发现珠光体的主要原因。

结论

⑴DAC55 热作模具钢的相变温度Ac1为796℃,Ac3为884℃,马氏体组织转变临界冷却速度为1.0℃/s。

⑵在 连 续 冷 却(0.03 ℃/s ~5 ℃/s) 过 程 中,DAC55 钢的相变产物为贝氏体和马氏体,不发生铁素体和珠光体转变。冷速小于0.3℃/s 时,试样组织主要为针状贝氏体,硬度范围459HV2 ~618HV2;冷速在0.3℃/s ~1.0℃/s 时,试样组织为贝氏体和马氏体混合组织,硬度范围618HV2 ~636HV2;冷速大于1.0℃/s 时,试样组织为板条状马氏体和“隐晶”马氏体,硬度范围636HV2 ~663HV2。

⑶与压铸用模具钢4Cr5Mo2V钢CCT曲线相比,DAC55 钢贝氏体转变区较大,整体曲线左移;与H13钢CCT 曲线相比,DAC55 钢无珠光体转变区,但二者贝氏体转变区和马氏体转变区一致,这主要是由合金元素Co 和Mo 含量不同所导致的。