新型凹状曲面金刚石复合片切削具的参数计算和分析

汤凤林,赵荣欣,Нескоромных B.B.,李 博,周 欣,段隆臣

(1.上海市建筑科学研究院有限公司,上海 200032;2.中国地质大学(武汉)工程学院,湖北 武汉 430074;3.Сибирский Федеративный университет,г.Красноярск Россия 660095;4.湖北省地震局,湖北 武汉 430064)

0 引言

在石油天然气普查勘探钻采工程、地质勘探和其它有关行业中,使用的钻进方法很多。

金刚石钻进是一种比较先进的钻进方法。由于这种方法的钻进效率比较高,钻孔质量比较好,施工劳动强度比较低,因此,得到了越来越广泛的应用。但是,在金刚石钻进中,钻柱始终处于压缩、旋转和摩擦等的复杂受力状态中,因此产生振动。振动带来的危害很大,主要有:(1)对金刚石造成严重损伤,钻杆振动施于钻头上的冲击力,促使出露的金刚石破碎、脱落、严重磨损(非正常磨损),钻头寿命显著降低,单位进尺金刚石消耗量增加;(2)严重影响岩心采取率及其品质,钻柱振动敲击岩心,使岩心折断、破碎,造成岩心堵塞;(3)设备管材严重磨损,转矩增高,功率消耗增大;(4)钻孔弯曲难以控制,钻进技术经济指标下降,等等。

自从20 世纪70 年代以来,PDC(聚晶金刚石复合片)钻头在油气田从软到中硬的地层中钻进时逐步取代了金刚石钻头,在油气井钻进中得到了广泛的应用。后来很快发展到地质钻探中来,PDC 钻头研究日趋成熟,钻进工艺日益完善,技术经济指标不断提高,引起了地质钻探界的高度重视,并已大量使用[1-7]。

但是,PDC 钻头钻进中产生的振动及其引起的切削具非正常磨损问题,一直没有得到很好的解决,直接影响机械钻速、钻头寿命、钻孔质量和技术经济指标。

1 PDC 钻头振动分析

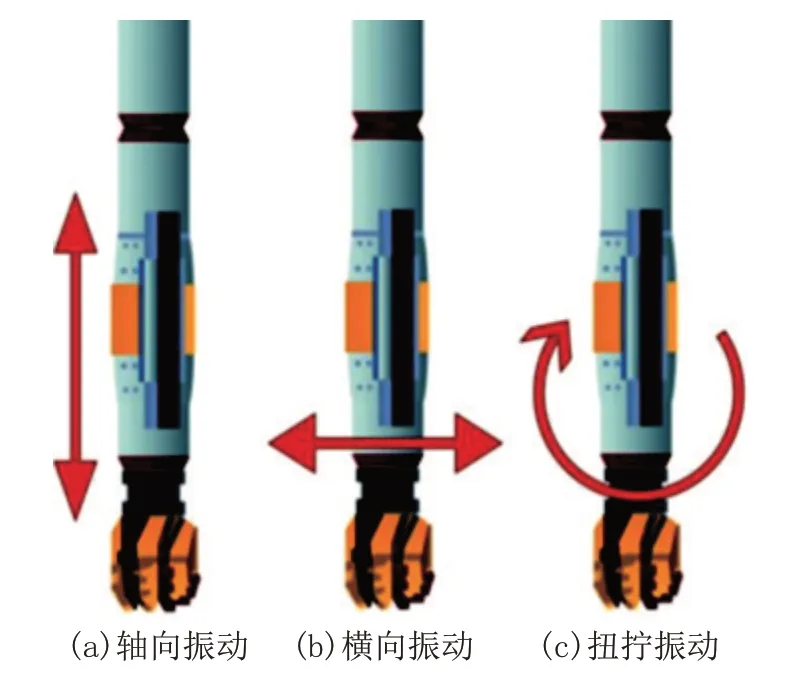

PDC 钻头钻进时可能经受各种振动,常见的振动类型有:轴向振动、横向(径向)振动和扭拧振动,见图1[8]。其中横向振动最为常见。

图1 PDC 钻头钻进时钻头常见振动类型Fig.1 Common vibration types of the PDC bit in drilling

产生振动的原因很多,诸如钻进规程不稳定、地质剖面不均匀、有水力动力学过程存在、孔底动力作用系统复杂等。如果遇到各向异性岩石或定向斜孔钻进时,则振动会更加剧烈。横向振动可使井筒形状不规则,偏离设计方向,使用孔底遥测系统发生困难,动载荷水平升高,钻具耐磨性降低,钻井质量恶化,钻进规程参数失控,钻头寿命受损,钻井技术经济指标降低等。

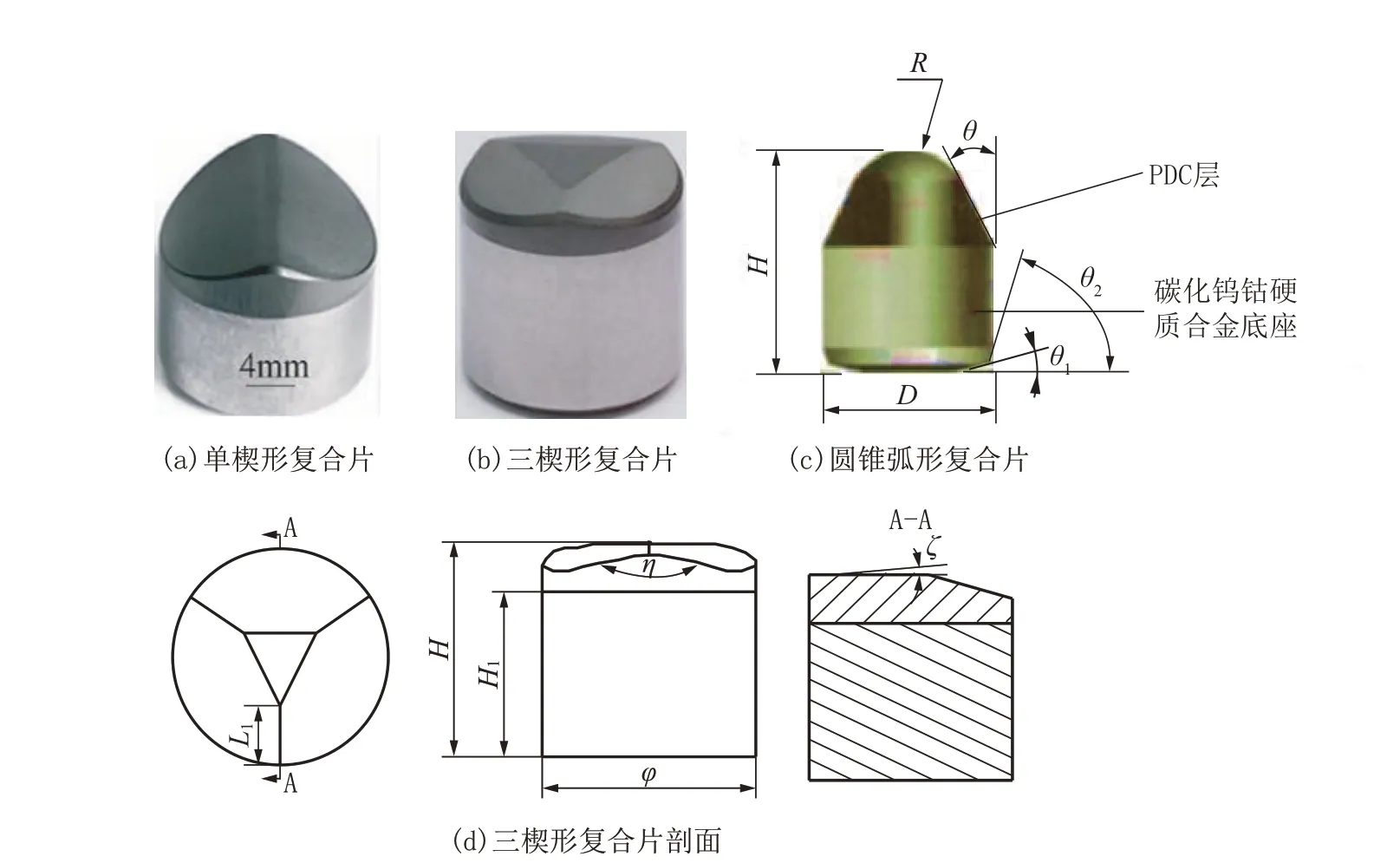

俄罗斯南方国立技术大学A.A.特列季雅克(А.А.Третьяк)教授利用楔形复合片和圆锥弧形复合片组合设计出来的油气井双层钻头,在解决复合片非正常磨损和振动问题方面取得了一定进展。他们选用了楔形和圆锥弧形PDC 复合片(见图2)[8-10]。

图2 PDC 复合片的类型Fig.2 Types of PDC cutters

采用楔形复合片时,在钻进过程中,楔形齿与地层接触面积小,受力集中,齿下岩石在较大接触应力的作用下,产生破裂裂纹,因此,比较容易“吃”入岩石。随着钻头的回转,楔形齿在岩石中“犁”出一条破碎穴槽,紧随其后的圆形切削齿则以剪切方式,大面积切削强度已经大大减弱了的井底岩石,达到快速钻进的目的。而且,还可以起到缓冲器的作用,大大提高钻头的抗冲击强度,对钻头的横向振动可以起到一定的抑制作用。

圆锥弧形复合片破碎岩石的表面呈弧形,受力条件好,能够承受较大的钻压和动载荷,在负前角镶焊的情况下,容易切入岩石,对于破碎硬岩比较有利。由于复合片表面呈圆弧形,有利于岩粉向四周分流,及时排离切削面,减少复合片的磨损。所以,这种复合片更适用于较硬岩石,承受比较复杂的受力条件,应用范围较广。

把楔形复合片和圆锥弧形复合片结合起来,将其安置在钻头上的不同部位,使其发挥各自的优点,可以提高机械钻速,增加钻头进尺,取得好的技术经济效益。

利用楔形复合片和圆锥弧形复合片组合设计出来的油气井双层钻头,经过生产试验,取得了较好的技术经济效果。

这种新钻头的生产试验,是在俄罗斯科研生产企业《罗斯托夫钻井公司》进行的。为了进行对比,使用了直径215.9 mm 的复合片钻头和俄罗斯国产三牙轮钻头Ⅲ215.9СГВ,在钻进可钻性6~7 级岩石中,在2200~2600 m 井段进行钻进对比。虽然开发出来的新型复合片钻头的成本高一点,但是新型复合片钻头的钻头进尺是三牙轮钻头进尺的8 倍,一个复合片钻头的经济效益为11 万6552 卢布,可见经济效益是很高的,受到了有关单位的好评[8-10]。

2 凹状曲面PDC 切削具的提出和计算

楔形复合片和圆锥弧形复合片组合的PDC 钻头,横向振动问题尚未完全解决,俄罗斯西伯利亚联邦大学涅斯科罗姆内赫.V.V.(Нескоромных В.В.)教授等提出使用凹状曲面PDC 切削具钻头,以解决这个横向振动问题,并做了大量的工作[10-22]。

应该说,横向振动是常见的振动类型之一,也是PDC 钻头钻进时的一种主要振动类型。

使用凹状曲面PDC 切削具之所以是解决钻具横向振动问题的方案之一,主要是因为使用这种切削具,可以提高钻进时切削具与孔底岩石的摩擦力,易于实现各个切削具切削力的平衡,等等。

从图3 可以看出钻进过程中PDC 切削具与孔底岩石相互作用的情况。标准的PDC 切削具由聚晶金刚石平面研磨层1、硬质合金底座2 和刚体3 组成。钻头上镶的PDC 切削具是定向的,光滑的切削面与岩石切削剪切方向是一致的。切削具的形状这样布置时,工作面上的摩擦力很小,这是可能导致钻具产生横向振动的主要原因之一[12]。

图3 两个并排排列PDC 切削具工作示意Fig.3 Schematic diagram of the two side-by-side PDC cutters in cutting

根据岩石破碎原理得知,对岩石进行切削剪切破碎的R是轴载Poc和剪切载荷F的合力。改变合力R的方向,与从孔底来的阻力的再分配有关,也与Poc和F的大小和比例有关。在钻进规程稳定条件(切削具切入岩石深度h不变)下,切削具的切削剪切碎岩合力R,将以与其切削面5 成直角的角度集中(见图3)。

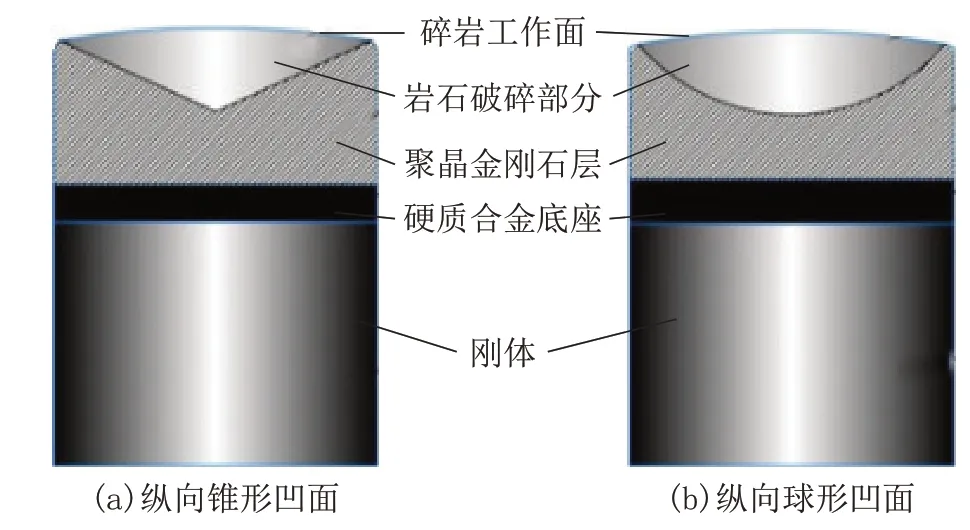

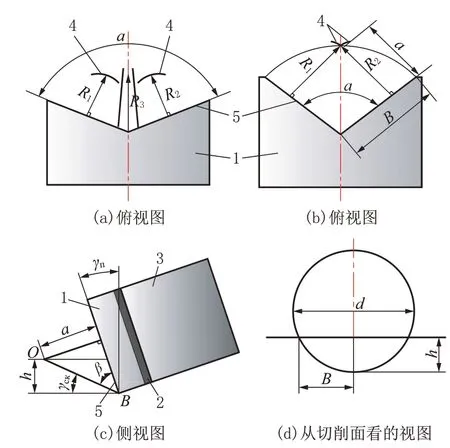

为了把碎岩的能量能在PDC 切削具中心集中起来并将其引入岩层,以提高破碎岩石效果,需要使切削具破碎岩石部分的整个表面,形成纵向凹状曲面(见图4)。

图4 钻头切削具切削表面形状结构示意Fig.4 Design of the cutting surface form of the cutter

用凹状曲面切削具钻进时,可把岩石切削剪切力分成彼此同向的几个向量Ri(R=ΣRi),见图5(a)。Ri的反作用力可以防止切削具横向振动,从而消除钻头振动。但是,这种情况只有在向量R1和R2的数值足以使切削具破碎岩石稳定时才可发生,见图5(b)。

图5 工作表面呈圆锥形凹面PDC 的几何形状和诸力分布示意Fig.5 Geometry and force distribution of the PDC cutter with conic concave cutting surface

如果R1和R2在形成的碎岩区4 不能相遇,则在切削平面中心部分5 中,就会出现一个破碎切削具前面余下岩柱需要的向量R3。如果R3>(R2+R1),则振动不会消除。减振作用只有在切削剪切力的向量R1和R2的方向,可以使由于这两个力的作用而使岩石破碎,并在与切削具中心线上相交才能得到保证(图5b)。在这种情况下,将有两个向量,且这两个向量相等(R1=R2),则切削具横向振便可消除。

可以通过改变切削平面顶角∝ 的办法,来改变切削具凹面5 切削剪切力的分布。PDC 切削具纵向凹面可有2 种形式:圆锥形凹面(图4a)和球形凹面(图4b)。我们以圆锥形凹面切削具为例进行讨论[12]。

图5(b)表明,切削具和岩石相互作用时,如果2个向量R1和R2的方向,可以使由于这两个力的作用而使岩石破碎,并在位于通过切削具中心线的平面内相交,则圆锥形凹面的顶角α可按下列公式计算:

式中:a——向量R的长度;B——凹面圆锥体母线的长度。

从几何上分析切削具与岩石的相互作用(图5c),我们得到向量R的长度a:

故向量R的长度a:

凹面圆锥体母线长度B与切削具直径d和岩石切削剪切深度h的相关(见图5d)如下:

所以,可使横向振动消失的切削具切削表面凹面圆锥体顶角α,按下式计算:

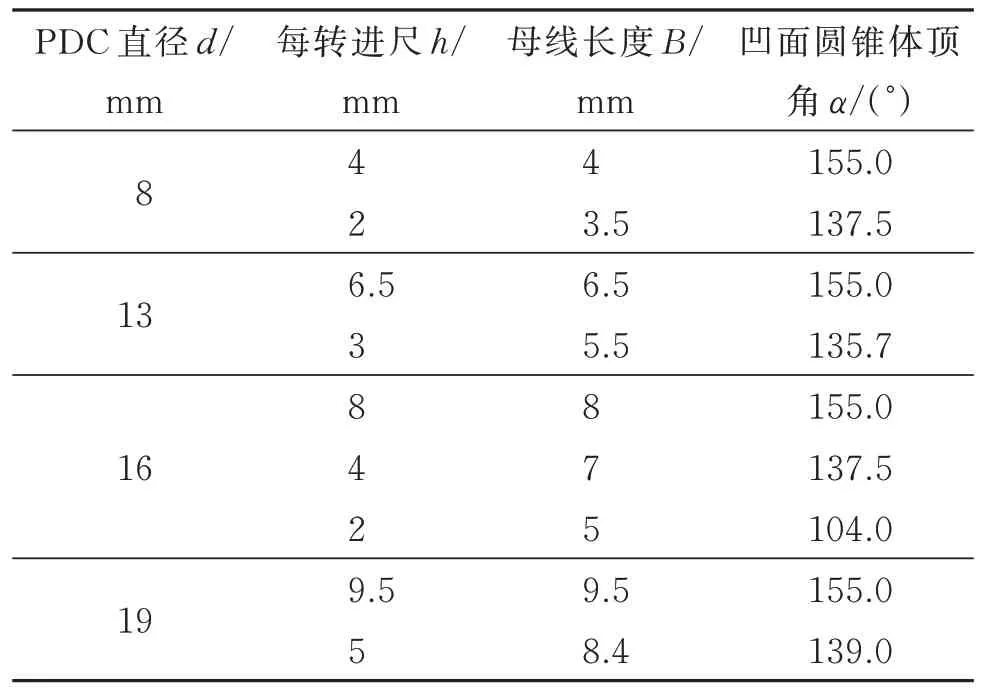

俄罗斯批量生产的PDC 切削具系列的直径d为8、13、16 和19 mm。如果设定切削具切入岩石深度(每转进尺)h和推荐切削具安装角度,例如γcκ=20°、γn=20°,则可以计算出切削具凹状切削面的最优顶角α见表1。

表1 可以消除横向振动的切削具凹状锥体顶角计算结果[12]Table 1 Calculating results of the apex angle of the cutter concave cone for damping of lateral vibration

3 凹状曲面切削具受力计算机仿真模拟及结果

为了分析凹面切削具的水力动力学情况,对其进行了计算机仿真模拟[11-12]。

计算机仿真模拟是用有限元方法完成的。为了简化研究系统,模型由3 部分组成:切削具、孔底部分和冲洗液。为了可以进行对比,对用按照Ulterro工艺镶焊的金刚石PDC 钻头和镶有凹面锥体PDC切削具的钻头进行钻进时的水力学过程,进行了模拟。

3.1 按照Ulterro 工艺镶焊的金刚石PDC 钻头的模拟

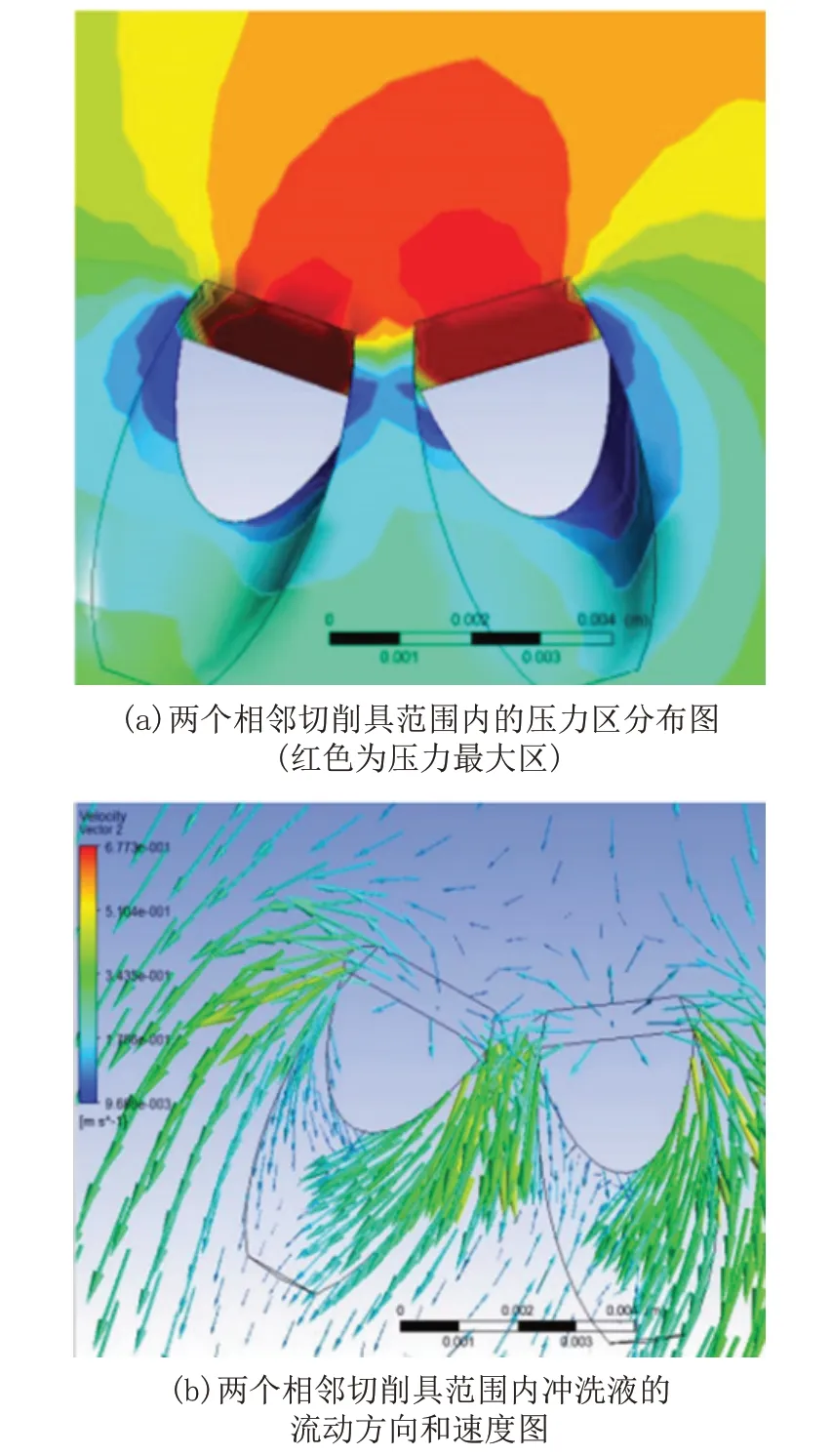

在这种PDC 切削具钻头设计中,特别注意切削具的形状和布置。Ulterro’s New Counter Force Technology 公司的钻头结构,在防止振动方面取得了积极成果。该钻头生产公司建议,在钻头端面上的2 个相邻切削具宜呈定向排列,切削面迎面靠近,这样可以消除钻头横向振动。该公司确认,除了钻头工作稳定外,这种结构Ulterro 钻头还有利于把振动能量导入地层,以提高碎岩效果。Ulterro 钻头使用效率表明,一年钻进了1500 万m 长度的井眼。根据《Drilling contractor》国际承包协会公布的资料,在Eagle Ford(德克萨斯州)油田使用Ulterro 钻头,创造了钻井速度记录(速度增加近40%)。同时,钻进15 h 就获得了50000 美元的经济效益。

根据计算机模拟结果(见图6),在两个相邻PDC 按照Ulterro 工艺安装(两个切削具定向、迎面靠近)时,“介质”(即岩屑和冲洗液的混合物)的最大压力区集中在两个切削具之间,二者安排越近,压力值越大。但是,间隙小,会产生局部阻力,导致这种水力压力状态不能使冲洗液通过两个切削具之间的部分,在一定地质条件下可能形成岩屑堵塞,引起切削具烧毁。

图6 使用按照Ulterro 工艺安装的钻头钻进时,井底产生的水力动力学过程的模拟结果Fig.6 Simulation results of the downhole hydrodynamic process while drilling with the PDC bit of Ulterro technology

3.2 凹面切削具钻头受力计算机仿真模拟

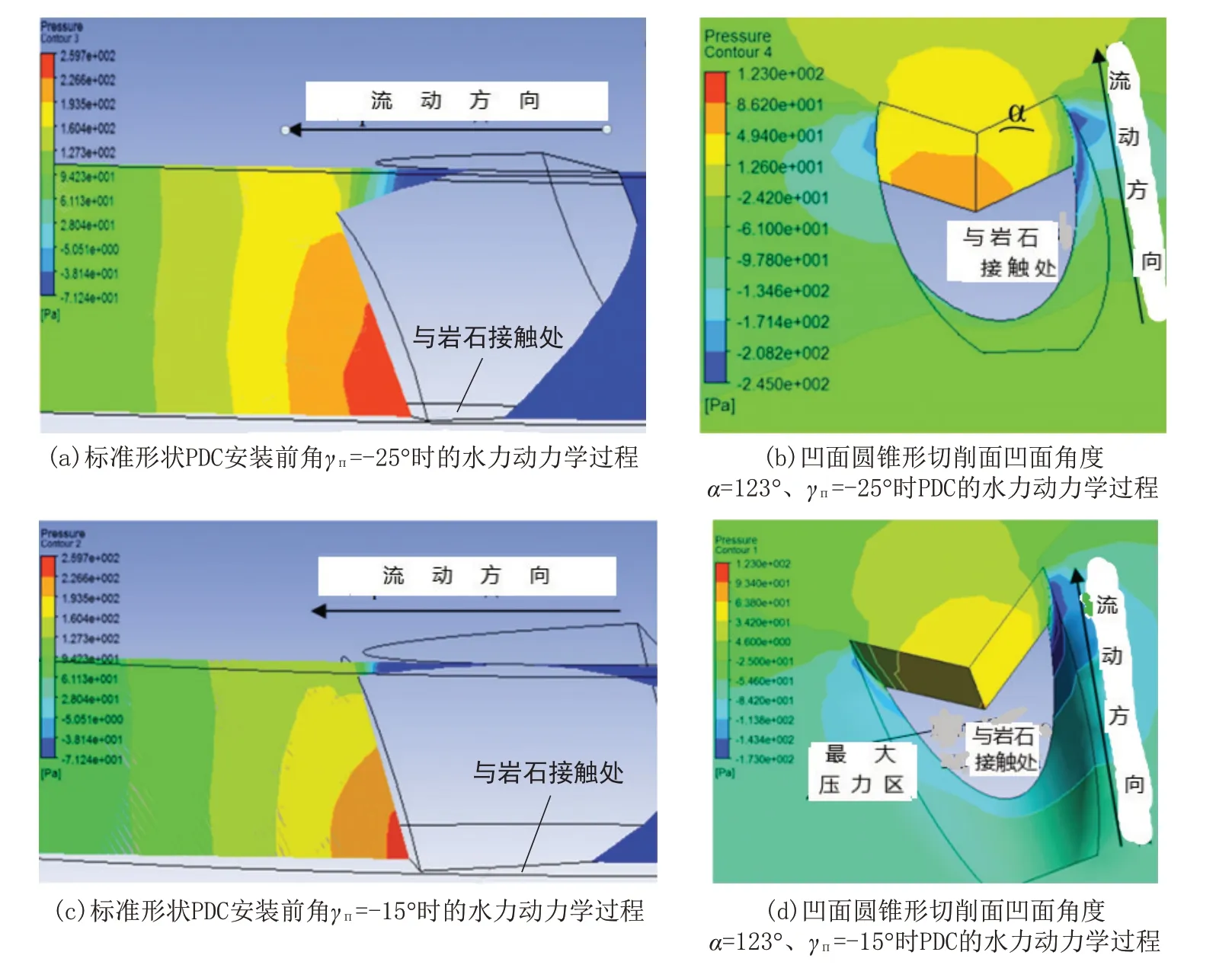

标准平面切削具和凹面切削具的水力压力,以及切削具安装角度对其的影响见图7。

图7 PDC 切削具范围内产生的水力动力学过程模拟结果Fig.7 Simulation results of the hydrodynamic process withing the limits of the PDC cutter

与用标准平面PDC 切削具进行钻进时一样,在凹状曲面切削具下面也可以看到有水力压力不同的压力区(图7b)存在。切削具安装前角的变化,对此压力区分布的性质有一定影响,其对凹状曲面切削具的影响比对标准平面切削具的影响更大。同时,计算机模拟研究结果表明,在其他条件相同情况下,凹状曲面切削具有利于降低水力压力数值的水平。从图7 可见,在相同条件下,镶有PDC 安装前角γn=-25°的凹面切削具下面的压力,比标准平面PDC 切削具下面的压力低25%~50%(图7a、b)。安装前角较小时,也有类似情况。例如,在安装前角γn=-15°时,凹面切削具下面的压力比平面切削具下面的压力低50%以上(图7c、d)。可见,凹面切削具下面的压力比平面切削具下面的压力小,有利于破碎孔底岩石,提高碎岩效果。而且,安装前角γn=-15°时压力降低的幅度,比PDC 安装前角γn=-25°时的幅度大,说明安装角度小一点,可能压力会更小,效果会更好。

在任何钻进条件下和任何钻头切削具镶装角度条件下,凹面切削具都有利于在PDC 工作端面的中心部分,集中形成高压区和冲洗液压力最高区。随着凹面切削具安装前角数值的减小,例如,在安装前角γn从-25°变到-15°时,如图7(b)、7(d)所示,可以看到最大压力区有从切削具凹面移向切削具与岩石接触处(面)的趋势。

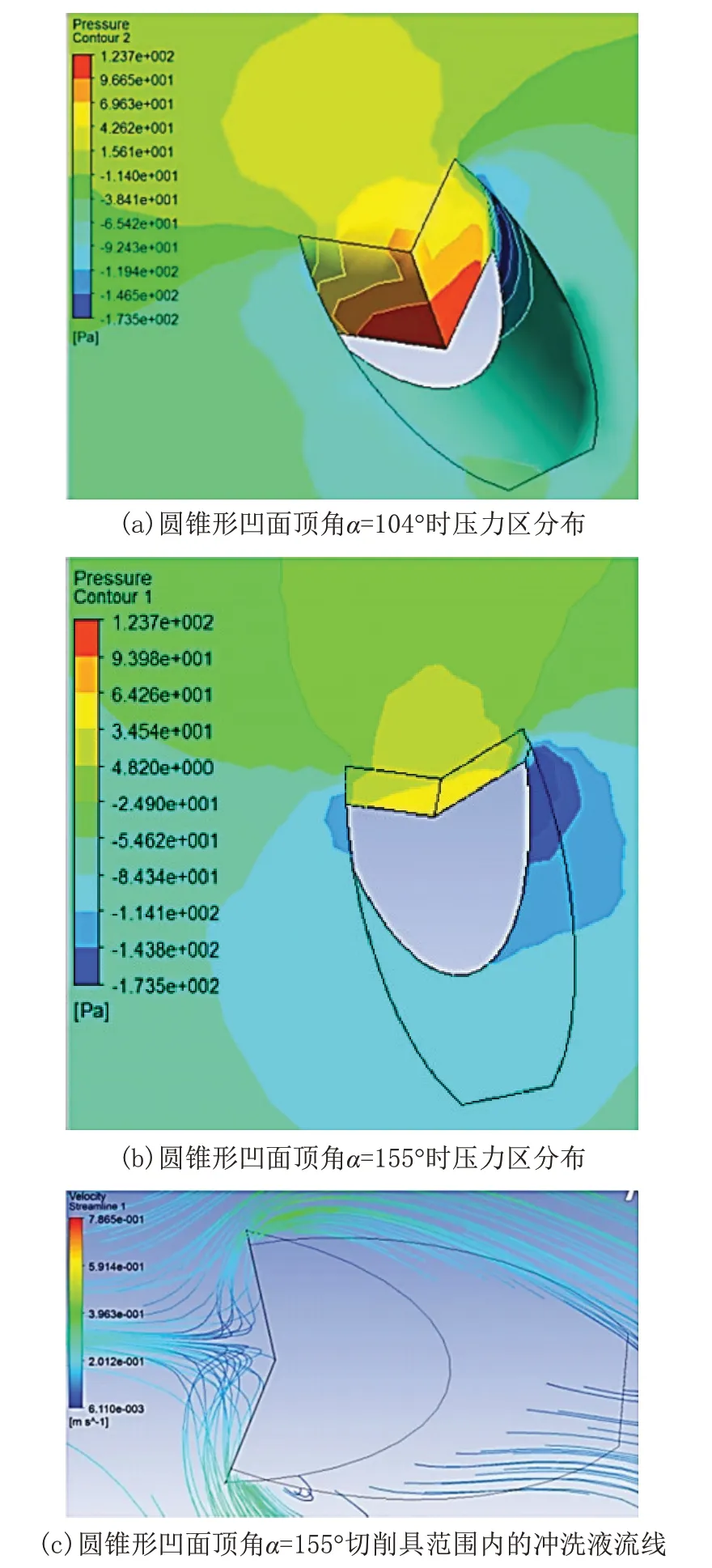

水力压力与凹状曲面圆锥顶角α的关系见图8。

图8 圆锥形凹面PDC (γn=-25°)范围内产生的水力动力学过程的计算机模拟结果Fig.8 Simulation results of the hydrodynamic process within the limits of the PDC cutter with concave conic cutting surface (γn=-25°)

图8(a)表示在凹面圆锥顶角α=104°时,PDC切削具的3 个压力区的分布情况(红色表示压力最大区,黄色表示压力最小区),最大压力区主要位于沿着切削具凹曲的位置上。凹面锥体顶角增到α=155°时,切削具的压力降低30%左右,而且最大压力区不完全集中在凹状曲面上(见图8b)。

切削具最大压力区的范围越大,“介质”(即冲洗液和岩屑混合物)对形成岩石切入阻力的可能性越大,故在孔底压力集中地区,冲洗液容易进入地层,有利于孔底形成岩石的预破碎。

从图8 可见,不论凹状曲面角度α大小如何,进入切削具下方的主要冲洗液量,都是力图进入PDC切削面的中心部分,在此形成紊流。当冲洗液流遇到岩石后,液流分成2 个大小相等、方向相反的液流,进入切削具的范围内,冲洗切削具工作表面的侧部(见图8c)。可以通过提高改变顶角α的办法来控制冲洗液的压力。减小角度α,有利于增加冲洗液在切削具切削平面上的流速,其结果是可以提高冲洗液进入岩石的强度及其排屑能力,因而可以提高切削具的冷却效果。

4 分析、讨论和建议

根据上述材料可做如下分析、讨论和建议。

(1)PDC 钻头在石油天然气钻井和地质钻探中得到了广泛的应用,取得了很好的技术经济效果,受到了有关单位的好评和重视。但是,钻具振动及由其引起的钻头非正常磨损问题,直接影响机械钻速、钻头进尺的提高和正常钻进的保证,钻孔质量也受一定影响,成了急需解决的问题。解决PDC 钻头振动问题,首要的是要解决PDC 切削具的振动问题。

(2)国内外钻探专家提出使用楔形切削具和圆柱锥形切削具,虽然使非正常磨损和振动问题有一定缓解,但未根本解决。俄罗斯科学工作者对使用凹状曲面PDC 切削具来解决振动问题,进行了研究和试验,提出了建议,是一个创新,有一定参考价值,值得引起我们的注意。使用这种切削具来消除横向振动的机理主要是要增加切削具和岩石破碎时产生的摩擦力。

(3)研究和计算表明,为了保证消除横向振动,建议使用凹状曲面切削具。凹状曲面切削具的最优顶角α范围应该是位于104°~155°之间,切削具安装前角一般为15°~20°,一定不能为0°。在钻进较软岩石时,可以减小凹状曲面顶角、增加切削具安装角,以便利用冲洗液流能量形成岩石预破碎区。在钻进破碎岩石时,建议使用尽量大的凹状曲面角度切削具,切削具安装角尽量小,易于切削具切入岩石、适时冲洗预破碎区和降低介质阻力,因而提高破碎岩石效果。

(4)计算机模拟表明,使用凹状曲面切削具还有利于岩石破碎和预破碎,可以根据所钻岩石的性质,通过调整凹状曲面角度α和切削具安装角度γn来实现其更有效地破碎岩石。

(5)俄罗斯这种新型切削具经过了理论研究和分析计算,有一定创新性和适用价值。但是,尚未见到其生产使用结果的材料,需要跟踪取证,以便评价其有效性和使用前景。