坑道定向钻进系统在隧洞水平勘探工程中的适应性分析

胡郁乐,赵海滨*,2,姚震桐

(1.中国地质大学(武汉),湖北 武汉 430074;2.山东省第一地质矿产勘查院,山东 济南 250007)

0 引言

我国坑道定向钻进系统经过40 多年的发展,实现了从常规回转钻进技术到稳定组合钻具定向钻进技术,再到目前普遍采用的随钻测量定向钻进技术的跨越式发展,在坑道钻机、钻杆、钻头、螺杆钻具和随钻测量系统、冲洗液循环净化系统研制等方面取得了一系列成果。坑道定向钻进技术作为最直接、最有效的手段,在矿井灾害防治、隐蔽致灾地质因素探查和煤层气资源开发等方面发挥着关键的作用[1-3]。

当前,国家推行的绿水青山政策驱动勘察工作向绿色勘探方向发展。随着城市地铁隧洞、铁路隧道等工程建设的推进,水平定向孔勘探法作为一种新的勘探手段受到了广泛的关注。相比于竖向孔施工,城市地质勘探和地铁隧道勘探,如果采用“地上车水马龙,地下暗渡陈仓”的水平钻勘察方法,再结合地表物探和浅钻方法,可以节省大量钻探工作量,减少对城市的干扰[4-6]。而随着川藏铁路等重大工程项目的实施,高原及山区铁路隧道建设新规划也对勘察钻探装备及工艺提出了新的要求,如果把长距离轨迹可控的定向钻进和取心钻探技术相融合,对地质勘探和超前地质风险预报意义极大[7]。连续取心和超前探测可以提前勘察地层岩性情况和地质构造复杂情况,保证隧洞施工安全。小口径定向钻探技术在实现钻孔轨迹灵活调整的同时,还可以查明地层岩性与断层构造的空间分布[8-11]。取心后的钻孔可以提供孔内综合原位测试(压水试验、物探声波及录像、变形试验、地应力测试等)的通道,也可以是不良地质体的治理通道,如通过钻孔可以进行灌浆和排水,以达到安全掘进的目的。此外,还可以避免钻机迁移和安装困难等问题,在一定程度上能避开环境脆弱带敏感区,以保护自然环境。

近年来,水平定向钻进技术与连续取心技术在地质勘察工程中的应用发展较好,如马保松等在天山胜利隧道工程中采用水平定向钻进技术进行地质勘察,钻进长度为2271 m,在1003 m 和1900 m 两处进行了分段取心[12];中铁二院在川藏铁路格聂山隧道勘察中,采用超长绳索取心定向勘探模式,完成了孔深为1616.8 m 的水平孔全孔取心[13];广东水电勘测设计院在粤港澳大湾区狮子洋主航道地质勘察中采用水平孔勘察方案,完成了孔深为936.2 m 的多靶点定向取心作业[14]。这些工程实践证明了水平定向勘察的可行性,这种新的勘察方法一方面通过一孔多分支方法,节省钻探工作量,而且可以按设计钻孔的轨迹对勘察区块进行多维度地层信息采集;另一方面在地表复杂拥挤或钻场条件有限的条件下减少征地或钻机迁移造成的环境干扰,实现绿色勘探;同时,通过融合近水平孔孔内的原位测试技术(含孔内物探)可以取得不同穿越区域的水文地质和工程地质信息、物理力学、磁电反演信息等。但工程施工过程中也充分暴露了该技术的适应性不足的问题,如钻机是简单的借用或代用,动力头转速低、起下钻效率低、取心质量低、孔内测试手段不足、没有可参考标准依据等,使得水平孔定向勘察技术优势没有得到充分的发挥。

总的来看,目前国内水平孔(井)钻探技术在石油天然气、页岩气、煤层气等能源勘探与开采、非开挖管线铺设、盐卤对接井以及煤矿坑道定向孔分支孔等钻探工程中得到了大量的应用,但在地质取心勘探和隧洞工程超前探测方面应用仍较少。而煤矿井下坑道水平定向孔数量相比较其他行业处于高占比状态,水平定向孔工作量最大,其技术研发投入和应用经验的积累具有明显优势。以此为背景,依托坑道定向钻进系统,进行适应性分析、定向工具和仪器、水平定向钻探工艺以及超前探测等技术的研究很有必要。首先重要的工作程序是对坑道定向钻探技术装备的适应性改进升级,其次融合研究先进的水平定向钻进工艺、复杂地层水平取心钻探技术和孔内测试方法(地层原位测试和超前勘探)等。

1 水平定向勘察的主要难点和技术要求

水平定向勘察技术就是定向钻探技术、取心技术、孔内信息测试技术的融合,采用定向工具、孔底动力和钻具组合来达到“一孔多效”的勘察目标。主要强调轨迹的调控和连续取心,以取得实物岩心,并通过其他手段取得更多的地层信息资料。

地质勘察工程均邻近地表,隧道、隧洞勘察目标地层相对较为复杂,复杂的造山带地质运动,形成了多种地质不良体,地应力极其复杂,存在极高或高地应力地段,多面临硬岩岩爆、软岩大变形、高地温、活动断裂、超高压富水、断裂等不良地质问题,存在区域性大断层组成的宽大挤压构造带等[15]。近年来,随着大埋深隧道的增加,安全风险急剧增加,严重影响安全生产。在勘察阶段,需查明滑坡、崩塌、岩堆、岩溶、膨胀性岩土、软土、湿陷性黄土、泥石流、盐渍土、泥沼、煤层、冰川、雪崩、冻土和流沙等不良地质和特殊地质现象,查明其成因、范围、规模、水力联系等问题以及对TBM 掘进施工可能产生的影响等;在深埋隧洞施工阶段,TBM 在穿越断层、破碎带、岩溶发育区等不良地质时存在突涌水、塌方、卡机等灾害事故的风险,导致TBM 掘进效率低下、工期延误甚至TBM 机械损坏和人员伤亡,采用小口径可变轨定向钻可以提前钻和提前探,在TBM 机前方超前探,为掘进施工提供安全保障。钻遇地质不良体还可以通过钻孔通道提前治理。

水平定向勘察强调了轨迹的设计、靶区的定位及轨迹的实时、精准调控。对钻探装备及工艺提出了新的需求,可以说,当前定向钻探技术与装备还无法满足长大隧道水平勘察施工的要求。水平定向孔的主要难点问题及技术要求如下。

1.1 水平孔钻进难点

轨迹为有曲率要求的近水平孔,孔内冲洗液循环状态变为水平状态,钻具与孔壁形成“偏心环空”,岩屑的浮力、切力和重力等受力条件变得更为复杂,排屑困难,孔内常常堆积“岩屑床”,施加钻压困难,钻孔摩阻力大,“托压”现象严重,孔内堆积易造成卡钻事故,而且孔内事故更加难以处理。钻杆外壁和套管内壁形成摩擦副,其研磨材料为岩屑,造成管具磨损严重。另外,在大曲率钻孔中起下钻时,钻杆和套管底端很容易产生挂管现象或产生键槽卡钻。

1.2 孔壁稳定性问题

水平孔孔壁稳定性较竖向孔差,工程勘察大多为第四系地层和风化、半风化岩。受地下水影响较大,受自然侵蚀或人工影响较大,孔壁稳定问题尤为突出。在施工过程中涌水或漏失较为常见,尤其是富水地层的高压水突涌现象。如隧洞穿越700 m 高的山峰,在富含水条件下,可能产生7 MPa 水压,会对施工产生严重的影响。

1.3 水平定向钻机

隧洞水平勘探工程面向的对象较为复杂,有坚硬完整地层,硬、脆、碎地层、断层,空洞、漏失地层,水敏性或松散非固结地层等。因此,为保证取心率和提高钻进效率,钻进工艺方法的选择很关键,如提钻取心、绳索取心、孔底动力提钻取心等。这就要求钻机的工艺适应能力要强,既能适应高转速的金刚石钻进,也能适应低速大扭矩的复杂地层钻进。现有的坑道钻机和非开挖定向钻机都以低速大扭矩动力头为主,在坚硬地层中回转钻进效率极低。

1.4 取心工具

勘察行业要求连续取心,对于水平孔,岩心更易受到处于水平状态取心管的整体扰动,难以取得高质量保真岩心,因此,相对于常规取心钻具,水平孔取心钻具的结构设计需要有一定的针对性,以保证钻具在水平状态下的单动性能和内外管同轴度。

定向钻孔在强造斜段进行连续取心是难点问题。目前除瑞典DeviDrill 专用取心器外,国内应用研究极少。

在水平孔进行岩心定向取心,可以获取岩心的产状信息,对工程地质勘察而言,岩心的原始产状归位是对地层信息的一个重要补充。因此,岩心定向技术在水平孔勘察中具有较好的应用价值。

对于绳索取心钻具,虽然常用于深孔钻进,但对于轨迹曲率变化频繁且曲率大的水平定向钻孔而言,需要慎重选择。一方面绳索取心钻杆为满眼刚性钻具,难以适应频繁变轨和大曲率变轨要求,容易断钻杆,出现孔内事故;另一方面绳索取心钻杆壁厚薄,在水平孔中钻杆和孔壁始终处于接触状态,在研磨性地层中钻杆极易产生磨损破坏,发生断裂;在受力方面,水平孔钻杆始终处于受压状态,钻杆和钻杆丝扣处于非理想状态,也极易产生破坏。加之绳索取心环隙小,泵压高,对复杂地层撞击扰动大,容易产生孔内复杂情况。

1.5 定向仪器和信息传输方式

在小口径定向钻探中,由于钻具直径小,柔性大,曲率变化更加频繁,对定向仪器的精度和测量实时性要求更高。特别是长距离钻进的中靶精度要求高,如果要精确控制轨迹,必须依托先进的定向钻进技术以及先进的设备、工具和仪器。

现阶段,有线式测量系统需要配套价格昂贵的智能钻杆或要有复杂的穿缆操作程序,其可靠性和性价比较差,另外,智能钻杆由于内腔的通缆结构占用冲洗液通道,其钻杆直径相对大,刚度也相对较大,不利于变轨。无线测量系统中,电磁波测量系统对地层比较敏感,其传输深度和距离目前有限;泥浆脉冲式无线测量系统现阶段主要沿用石油钻井仪器体系,其仪器尺寸长,泵量要求一般也大于6 L/s,不适应小口径、小泵量、短尺寸仪器的水平勘察要求。

1.6 孔内信息测试

在工程勘察超前探测钻孔中,钻孔必须满足水平孔条件下的仪器下入和测试条件。其孔内测试需求更多,对钻孔孔壁的稳定性要求极高,测试仪器要能“下得下去,取得出来”。目前,与超前探测相关的抽压水试验、孔内电视、俯仰角、方位角测试、声波地层成像相关的仪器和工具大多应用于竖向孔,水平孔的应用还需进行适应性的改进升级等。

2 坑道定向钻进系统的适应性分析

坑道定向钻进系统的主要面向对象是坑道和巷道钻探施工,目标地层是煤系地层,钻孔多处于顶底板和煤层中,地层相对单一,工艺上主要为全面钻进,循环系统多采用往复泵,基本不回收循环冲洗液,相比较其他钻探现场,为避免冲洗液固相对地层的伤害,一般采用清水或空气作为冲洗介质。钻机多为通孔式卡盘结构,以便于坑道钻进中的加接钻杆;钻机和定向仪器系统有防爆和煤矿安全特殊要求;钻杆主要采用API 标准,并以S135 及以上高钢级材料为主,截面形状多样化,以有利于水平孔排渣。

总的来看,坑道定向钻进系统用于隧洞水平勘探工程中,具有明显的技术优势,但也需要进行一定的适应性改造。

2.1 钻杆的设计与应用

坑道定向钻进系统所匹配的钻杆体系具有显著优势。为了方便钻屑颗粒的运移,坑道定向钻进系统在传统光面钻杆的基础上,研制了螺旋钻杆、三棱钻杆、刻槽钻杆和各种异型截面的智能敷缆钻杆[16](见图1)。由于这类钻杆的外壁带有螺旋、刻槽或三棱结构,钻孔排渣时,除了能利用环空间隙中循环流动的冲洗液外,还能利用这些异型结构所产生的机械排渣作用。坑道定向钻进系统的钻杆体系应用到水平定向勘察中,将大幅提高钻孔排渣效率,减少“岩屑床”的产生。三棱钻杆外壁过流面积大,其棱形结构在回转时会产生涡流效应,将岩屑扬起[17],避免堆积,其棱边对岩屑有切割、压碎作用,促进了岩屑的运移。螺旋和刻槽钻杆利用了机械螺旋运输的原理[18],钻杆回转时,刻槽与岩屑接触,带动岩屑向钻孔外运动,结合循环冲洗液的作用,即使遇到塌孔也能向外排渣。智能敷缆钻杆除了具有机械排渣作用外,还是孔内和地面之间的信息传递通道,能实时传输轨迹信号,实现高效造斜。虽然钻杆截面的变化会对钻杆体的应力分布和强度产生一定的不利影响,引发对钻杆柱安全性方面的忧虑,但是在坑道钻探中,大扭矩、高强度的异型截面钻杆已经经过了长期的实践检验和优化改进,异型截面钻杆结合孔底动力工具,必将成为水平定向勘察行业的一种重要的工具补充。

图1 螺旋刻槽通缆钻杆Fig.1 Spiral drill rod with electric cable inside

2.2 水平勘探钻机

坑道钻机的设计理念就是满足水平定向钻孔的需求,目前的坑道钻机主要以煤矿坑道钻机为主,钻机形式为全液压动力头式,其安全性标准、液压部件的选型、加工精度要求以及模块化水平均高于其他类型钻机。钻机能力上,不同于其他行业的钻深和回拉力,煤矿坑道钻机以扭矩为钻机能力的标称值,

如ZDY4000LD(C)型钻机,其扭矩为4000 N·m,因为水平定向钻探回转阻力大,以其扭矩作为衡量标准是合理且符合实际的。根据钻孔直径和深度需要,目前我国的坑道钻机已经相继开发了17000 N·m 和25000 N·m 大扭矩钻机产品(见图2)。

图2 煤矿坑道定向钻机Fig.2 Directional drilling rig in coal mine tunnel

由于坑道钻机动力头多为低转速设计,在小口径完整硬岩进行金刚石回转取心钻进时,其效率极低[19],只有匹配孔底动力,如与螺杆马达结合应用,两者转速相叠加才能逐步接近金刚石回转钻进应具备的转速基本要求,但与理想的金刚石钻进回转线速度还有一定差距,其钻进效率会受到严重影响,这也是该类型钻机目前没有被广泛用于工程勘察的主要原因之一。另一个原因是取心钻探需要频繁起下钻来获取岩心,对钻机的起下钻效率提出了要求,然而由于坑道钻机以全面钻进为主,钻机设计时不以起下钻效率为主要目标,因此,水平孔取心钻进的效率难以提高。长行程全液压动力头钻机则适合于取心工况,长的给进行程能保障维持恒定的取心钻进规程,避免了频繁倒杆造成的岩心堵塞现象。全液压钻机的无级调速和无级改变泵量也均有利于取心作业[20]。第三个原因,多工艺钻进通常用于岩心钻探,以绳索取心为主的岩心钻探工艺在深孔、完整硬岩中钻进具有绝对优势,在斜孔、水平孔开孔段高效保直钻进也很有优势,然而,由于坑道钻机动力头夹持器为通孔式结构,无法直接夹持薄壁绳索取心钻杆,必须加上一根厚壁机上钻杆来完成动力传输,此时钻机的起下钻扫孔功能就丧失殆尽,失去了抗风险的能力,另外钻机还需配套相应的绳索取心绞车系统,完成绳索取心的工艺配套。

要完成高效钻探取心作业和可变轨迹定向钻探作业,水平勘探钻机的功能基本要求为:大扭矩强给进能力、多工艺适应能力、高效钻进能力、高效起下钻和取心的能力,优化的动力头结构形式以及便于实现机械化、自动化和智能化等。

大扭矩强给进能力是指钻机“大马拉小车”,其钻进能力强,具备应对孔内复杂情况的能力。水平孔相比较竖向孔,钻具和孔壁接触面大,粘土岩中可能产生压差粘附,加之排出岩粉困难,易形成岩屑床等,使得回转磨阻力大。同时水平孔“托压”现象比较常见,甚至加不上钻压,特别是在长距离复杂地层中进行定向钻进,钻机的大扭矩、强给进能力是发展趋势。

多工艺适应能力是指钻机既能实现地表动力头高速回转提钻取心、孔底动力回转提钻取心、绳索取心、定向钻进工艺及其他多工艺复合技术,又能实现工艺之间的方便转换。如绳索取心和提钻取心的相互转换,施工单位可以根据工程设计要求以及施工效率和效益,能自主决策转换。另外,设备应能实现多角度的复合定向钻进,为实现“一基多孔、一孔多支、一孔多用”的综合探测提供设备支撑。

高效钻进能力主要指动力头高、低速兼顾的能力,特别是硬岩取心钻进中孕镶金刚石钻头圆周线速度要求达到1.5~3 m/s,甚至更高,如果不采用孔底动力复合钻进工艺和绳索取心工艺,低速动力头无法满足高速钻进要求。在设备功率一定的条件下,大扭矩和高转速不能兼顾,实践上经常采用变速器或多液压马达配套转换方案来实现。

高效起下钻和取心能力是指钻机能满足频繁取心作业时所需的快速起下钻要求,动力头能快速实现倒杆和给进。由于钻孔内垮塌堆积和“岩屑床”堆积较为常见,在水平孔起下钻具时,时常同步进行扫孔作业,因此动力头快进、快退既能提高起下钻效率,又能及时处理孔内复杂情况。另外,绳索取心钻进内管总成打捞需要专门配套绳索取心绞车,才能实现快速打捞岩心。

优化的动力头结构是为了方便实现工艺转换。坑道钻机通常为通孔式卡盘结构,绳索取心钻具和普通钻具不能方便地实现转换,动力头法兰式连接能方便实现各种钻具的连接,为了使动力头让开孔口轴线,可采用侧移式动力头。建议动力头内部中轴采用空心结构,便于通缆水龙头的连接,以便于钻具转换。近年来,一种双动力头复合定向钻机问世,有望实现复杂地层的跟管定向钻进[21]。

2.3 钻具组合和取心工具

钻具组合方面,坑道定向钻进系统研发的小口径孔底动力马达及其使用经验值得推广到水平勘探行业(如表1 所示)。小直径直螺杆和弯螺杆在该行业应用非常广泛,成为一种常规钻具组合,通过复合钻进、滑动钻进等工艺提高钻进效率和造斜效率。近年来为了满足水平孔小口径定向钻进要求,还出现了小口径螺杆钻具、外螺旋小口径螺杆钻具等。

表1 小口径螺杆马达性能参数Table 1 Small diameter screw motor and its technological characteristics

在取心工具方面,矿山坑道钻进还是以全面钻进工艺为主,很少取心。取心工具的研究开发与应用以地质勘探行业见长,工程实践中,绳索取心虽然在深孔条件取心占有一定优势,但应用于大曲率钻孔安全风险极高。在此条件下,提钻取心钻具有技术适应性。地质勘探行业的单管钻具、双动双管钻具、单动双管钻具、三重半合管钻具、内管超前钻具的研究与应用占有主导优势。在孔内提效打快工具方面,小口径孔内冲击器、孔底动力和高效锋利钻头技术在地质勘探行业具备广泛的应用基础。

2.4 定向钻进仪器

随钻测量MWD(Measurement While Drilling)系统是一种先进的技术手段,可以间断或不间断测量孔内定向钻进信息,并将信息即时传送到孔口,可实时监测传输倾角、方位、工具面向角等多项数据信息[22](如图3 所示)。随钻测井(LWD)(Logging While Drilling)除测量轨迹几何参数外,还可以进行地层岩性和物性参数的测量,如随钻电阻率、自然伽马声波、温度、随钻震动等,是水平勘探孔超前探测的主要仪器手段。目前坑道定向钻进采用的仪器包括有线式矿用随钻测量系统、无线式矿用随钻测量系统以及泥浆脉冲无线随钻测量系统等[23],可以完成地表水平定向工程勘察的基本要求。但是现有应用中,电磁波MWD 信号传输距离相对于深孔还十分有限,小泵量、小尺寸,特别是短长度(仪器长度不超过3 m)、低能耗的泥浆脉冲器还待研发出成熟的产品。

图3 随钻测量系统主界面Fig.3 Main interface of the measuring system with drilling

2.5 钻探信息化、自动化和智能化

设备信息化是实现钻机机械化、自动化和智能化的基础。信息大融合和数据挖掘是水平定向勘察未来发展的重点方向[24-25]。这些信息包括:钻进中的过程参数、孔内轨迹的几何参数、原位测量的地层信息参数以及岩心、岩屑实物信息、地表物探信息、历史钻探资料和水文地质资料等。数据信息的大融合是实现智能化钻进的必备条件。

这方面,地质岩心勘探和工程地质勘察的信息化进程相对滞后,钻探行业的信息化要求是近几年重点关注的问题。矿山行业研究较早,研究了远程操控式钻进系统,配套完善了钻孔轨迹测量系统系列产品,钻机参数的信息化程度也在逐步提升。石油钻井行业由于钻深大,设备厂家除配套了完备的测量和操控系统外,工程录井、地质录井、岩屑录井也是钻探信息化的重要补充。

工程勘察水平定向钻进如何实现信息化需要探索。信息内涵应该包括钻机运行状态与维保参数、钻进规程参数、孔底轨迹和地层物性信息参数以及司钻控制参数等。

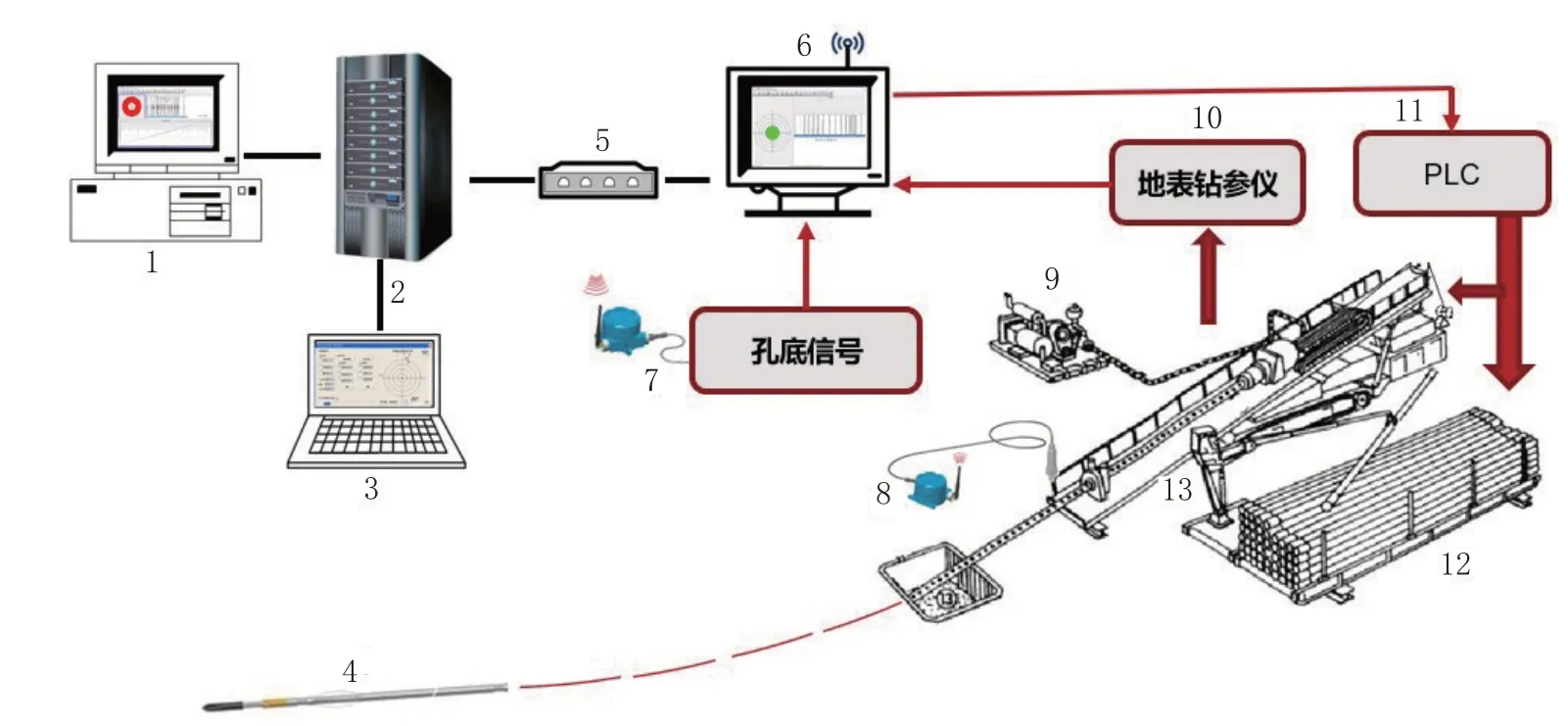

钻机运行状态与维保参数以及钻进规程参数包括主机电流、有功功率、关键部件的工作时长、维保状态、系统液压力、液压油的油温、油位、钻进扭矩、回转速度、泵量、泵压、钻压、钻速、钻位、钻杆应用历史等。孔底信息包括轨迹参数,如俯仰角、方位角、工具面角等几何参数以及孔底温度、孔底振动、孔底马达转速、近钻头钻压等孔内工程参数,以及地层电阻率、孔隙率、伽马、岩石密度等地层物性参数。数据信息的路径链为(见图4):信息经过采集后进入近机工控系统进行处理与显示,以指导钻探作业和安全预警,同时通过5G wifi 或光纤、有线网传送到服务器,再到达监控中心和指挥中心等,以实现科学化管理。

图4 工程勘察水平定向钻机信息化Fig.4 Informatization of horizontal directional drilling rig in engineering investigation

2.6 系统的适用性

分析认为,坑道定向钻进系统在钻杆体系、钻具组合和定向仪器等方面技术成熟,对水平定向勘察技术有很强的指导意义;坑道定向钻机需要进行适应性改造;取心工具方面需要结合水平孔钻进特点,借鉴地质勘探行业的复杂地层取心钻具设计经验;钻探信息化、自动化和智能化方面仍需要探索。

总的来看,目前基于水平定向钻的地质勘察相关标准规范尚未制定。要构建安全、高效、精准的水平定向勘察技术体系,形成全面科学的评价标准。隧道水平勘探工程必须依托水平定向钻进技术、取心勘察钻探技术和孔内原位测试技术,进行多行业、多种技术的融合与集成,必须提高勘察精度和钻探技术的智能化水平,并开展水平定向勘察钻进的关键技术与装备的攻关研究。

3 结论

(1)依托水平定向钻探技术、取心技术和测试技术的水平定向勘察方法将在城市地铁隧洞、铁路隧道等工程建设,特别是定向孔超前探测方面发挥重要作用。

(2)坑道定向钻进系统在定向钻进方面成熟度高,在钻杆体系、定向仪器体系、钻具组合上具有先进性,在地表水平定向勘察工程中也将占据主导地位,但需要根据小口径水平孔取心的技术要求,进行适应性改造。

(3)水平勘探钻机应具备的功能包括强规程大扭矩能力、多工艺适应能力、高效钻进能力、高效起下钻和取心的能力,优化的动力头结构形式,以及便于实现机械化、自动化和智能化等。

(4)工程勘察水平定向钻机的信息化过程参数包括:钻机运行状态与维保参数、钻进规程参数、孔底轨迹和地层物性信息参数以及司钻控制参数等。