多功能10kV开关柜底盘车摇柄操作孔位置调整装置的研制

罗 易 陆增洁 闫音蓓 石 城

(国网上海市电力公司市北供电公司)

0 引言

高压开关柜的作用是在电力系统进行发电、输电、配电和电能转换的过程中,进行开合、控制和保护。为方便开关柜内电气元器件的检修或更换,常常将断路器、负荷开关、互感器、避雷器、接地开关等安装在底盘车上,当电气元器件发生故障时,能够迅速检修或更换元器件,提高供电连续性。

对于10kV开关柜底盘车的研究主要集中在电动底盘车的改造,极少提出优化现有的非电动底盘车具体可行的方法。文献[1]聚焦了10kV中置柜断路器手车简易升降装置,为10kV开关柜底盘车整体的升降提供了研究思路。文献[2]介绍了开关柜电动底盘车的发展历程与改造目的,文献[3]研究了电动底盘车防堵转技术和应用,进一步优化了电动底盘车的落地。但在实际工作中,站内绝大部分底盘车仍采用手动方式。文献[4]则提出了一种可以快速方便地实现手车的电动和手动转换的新型底盘车,但仍需要对现有的设备进行改造。

综上,在全面考虑了10kV开关柜底盘车的现有研究之后,本文提出了一种多功能10kV开关柜底盘车摇柄操作孔位置调整装置,在无需改造现有设备的基础上,既能调整摇柄操作孔位置,又能提高摇柄转动速度,进而迅速切断触头分离瞬间产生的电弧,为实现开关柜的稳定可靠运行提供了必要的硬件基础。

1 底盘车结构及存在的问题

变电站中大量使用KYN28高压开关柜,KYN28高压开关柜底盘车采用丝杆摇进式结构,其结构如图1所示。运维人员在底盘车操作孔处插入摇柄,通过摇柄带动丝杆旋转以摇进、摇出电气元器件,从而切换电器元器件的状态。

图1 10kV开关柜底盘车结构[1]

但由于避雷器柜及个别开关柜底盘车位置过低,较靠近地面,处于极限位,如图2所示,底盘车摇柄操作孔离地距离小于摇柄臂长,摇柄无法顺利转动,或摇柄只能够旋转半圈,无法带动丝杆旋转切换电气元器件状态,且摇柄容易与地面摩擦产生磨损。

图2 底盘车位置过低

缩短摇柄臂长则会减慢底盘车摇速,难以实现动、静触头的迅速分离,根据力矩平衡公式:

可得由于力臂减小,运维人员需要花费更大的力气来进行操作,加大了运维人员的工作量,增加了设备检修的时间,降低了供电的可靠性。

2 装置的设计

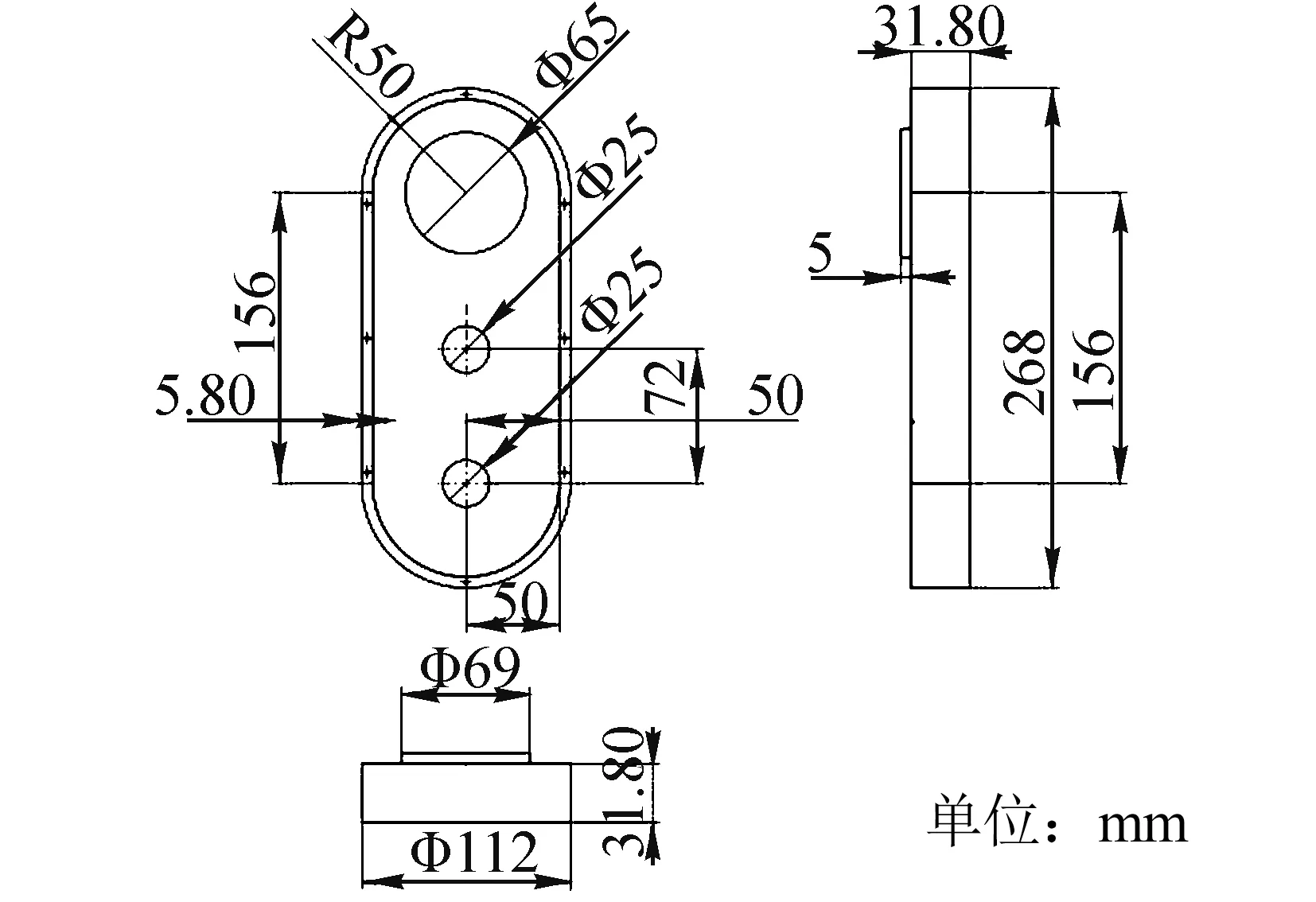

本文所设计的多功能10kV开关柜底盘车摇柄位置调整装置从功能上分为调整底盘车摇柄操作孔位置与加速摇柄转动速度两部分,其装置三维图及设计图如图3所示。

图3 装置三维图(左)和设计图(右)

2.1 传动机构设计

常见的传动机构有两种:齿轮啮合机构、皮带传动机构,其特性对比见表1。

表1 传动机构方案对比

齿轮啮合机构可以用来传递空间任意两轴之间的运动和动力,具有传动比准确、结构紧凑、抗打滑能力强、使用寿命长等特点,在实际生产应用中被广泛采用,但噪音较大。皮带传动机构具有传动平稳、噪声小、有一定的弹性等特点,但抗打滑能力弱,使用寿命中等。由于10kV开关柜底盘车涉及设备及人身安全,对可靠性及使用寿命要求高,但对噪声并没有要求,故装置采用齿轮传动作为传动装置[5]。

2.2 齿轮啮合机构设计

由于外啮合相邻齿轮,扭矩方向相反,为保证不改变扭矩方向,进一步限制装置大小,增加转速,提高工作效率,装置采用三个齿轮相互外啮合设计结构,其结构图如图4所示,分别为驱动齿轮、从动齿轮、输出齿轮。

图4 齿轮啮合结构图

为避免跟切,三个齿轮齿数Z皆大于17齿。表2是我国规定的标准模数系列,齿轮选用模数时,应优先采用第一系列,其次是第二系列,本装置齿轮采用第一系列,模数m为2。

表2 标准模数系列表(GB/T 1357-2008)

驱动齿轮连接接头凹槽,起到输入扭矩的作用。摇柄旋转,通过接头凹槽带动驱动齿轮转动。图5是驱动齿轮的设计图纸,具体参数见表3。

表3 驱动齿轮参数

图5 驱动齿轮设计图纸

从动齿轮起到传递扭矩的作用。图6是驱动齿轮的设计图纸,具体参数见表4。

表4 从动齿轮参数

图6 从动齿轮设计图纸

输出齿轮与定位凸槽连接,为底盘车丝杆转动提供动力。图7是输出齿轮的设计图纸,具体参数见表5。

表5 输出齿轮参数

图7 输出齿轮设计图纸

为保证驱动齿轮、从动齿轮、输出齿轮相互啮合,模数m:

压力角α:

在相互啮合的齿轮中,根据齿轮传动比公式:

可得:

故在该装置系统中,输出齿轮与驱动齿轮间的齿轮传动比为1.36,即驱动齿轮转动1圈,输出齿轮转动1.36圈。又由于底盘车丝杆转速与底盘车进出速度成正比,即在运维人员操作摇柄旋转速度不变的情况下,底盘车进出速度提高了36%。

齿轮中心距指两个互相啮合的齿轮的圆心距离,齿轮中心距a:

故该装置可以将摇柄操作孔位置抬高156mm,大于常用摇柄摇臂长度,可以满足运维人员作业需求。

2.3 装配体设计

装置由定位凸槽、盖板、驱动齿轮、从动齿轮、输出齿轮、装配底座、接头凹槽及轴承组成,装配底座与盖板之间采用十字槽沉头自攻螺钉连接[6]。装置的平面装配图如图8所示,三维装配图如图9所示。

图8 平面装配图

图9 三维装配图

在轮系运转时,各个齿轮的轴线相对位置是固定的,装置装配底座起到固定轴承及从动齿轮、输出齿轮的作用,并将齿轮限制在器具内部,避免运维人员直接接触齿轮产生安全事故,装配底座设计图纸如图10所示。

图10 装配底座设计图

盖板起到固定轴承及驱动齿轮的作用,使用标准螺丝固定,方便设备维修,盖板设计图纸如下图11所示。

图11 盖板设计图

定位凸槽起到带动底盘车上操作孔旋转的作用,装置通过定位凸槽带动底盘车摇进摇出,切换柜内底盘车上的电器元器件状态,图12是此装置定位凸槽的设计图纸。

图12 定位凸槽设计图

接头凹槽处可插入摇柄,接头凹槽转动通过齿轮啮合传动带动定位凸槽旋转,进而使底盘车丝杆转动达到底盘车进出的目的。图13是此装置接头凹槽的设计图纸。

图13 接头凹槽设计图

除了上述零件以外,其他所需零件及零件规格见表6。零件中螺丝部分为十字槽沉头自攻螺钉GB/T 846-1985 C型ST 2.9×16,轴承部分为深沟球轴承GB/T 276-1994 1600及深沟球轴承GB/T 276-1994 61810,皆采用国标,无需定制生产,可在市场上直接购入。

表6 通用零件

装置装配完成后,截面如图14所示。

图14 装配完成后装置图片

2.4 材料设计

齿轮的齿体应有较高的抗折断能力,根据表7齿轮材料优缺点对比可得,45钢经济实惠,但淬火性能较弱,POM刚性强,但缺少韧性,PA12耐腐蚀、抗冲击,但成本较高,塑料容易塑形,但强度较差,只可用作于结构验证。综合考虑装置实际使用环境与成本,齿轮选用45钢作为材料。

表7 齿轮材料优缺点对比

综合考虑抗拉强度、屈服强度、硬度HRB,定位凸槽、盖板、装配底座、接头凹槽均采用环氧树脂作为材料。

3 成效分析

装置采用三维软件设计,如图15所示,通过仿真进行运动关系检查,然后通过3D打印技术制作了样机实物如图16所示,并通过了样机试验。

图15 三维软件运动关系检查

图16 3D打印样机

通过一段时间的使用,对多功能10kV开关柜底盘车手柄位置调整装置的使用情况和成果进行了汇总和分析。表8整理了使用该装置和不使用该装置的情况对比,在使用本装置的情况下,操作孔成功抬高了156mm,大于常用摇柄臂长,可以满足常用摇柄转动的需求,且底盘车进出平稳,同时转速加快了36%,能够实现动静触头的快速分离,迅速熄灭电弧[7]。

表8 不使用装置与使用装置对比

综上,该装置大大方便了运维人员的操作,尤其是遇到底盘车操作孔在极限位时,能够缩短操作时间。摇速的加快也使动静触头能够迅速分离,从而迅速切断电弧,进一步保障了运维人员的安全性、提高了供电的可靠性。

4 结束语

本文结合现场工作实际,研制了一种多功能10kV开关柜底盘车手柄操作孔位置调整装置,该装置通过提高操作孔的位置、增加摇柄转速,使运维人员遇到底盘车在极限位时,能够连续、平稳地进出底盘车,加快底盘车摇进摇出速度,迅速分离动静触头切断电弧。该装置有效提高了工作效率,增强了供电可靠性,有很好的推广使用价值。