软包装锂离子电池表面划痕的检测方法

谷 峰,王正家,昝 傲,权佳怡

(1.湖北工业大学机械工程学院,湖北 武汉 430068; 2.现代制造质量工程湖北省重点实验室,湖北 武汉 430068; 3.湖北工业大学底特律绿色工业学院,湖北 武汉 430068)

软包装锂离子电池在制造过程中由于受外力影响,可能会导致表面出现划痕等缺陷,直接影响产品的安全与性能。在生产过程中快速有效地检测电池表面的缺陷,确保产品的质量十分关键。软包装锂离子电池表面凹凸不平且具有反光现象,很大程度上增加了检测难度,因此在现代化生产中对缺陷进行自动化视觉检测非常困难,目前仍采用传统的人工检测方法。针对表面凹凸不平且具有反光现象的软包装锂离子电池表面划痕检测是研究的重点。

基于机器视觉的缺陷检测算法具有成本低、效率高等优点,广泛用于产品表面缺陷检测。目前,已有研究者针对待测物体表面凹凸不平且存在反光的现象进行了探索。王进峰等[1]通过四光源光度立体法对金属表面缺陷进行检测,将平均曲率图像转换为灰度图像进行阈值筛选,从而提取缺陷,但由于缺陷大小及深度不可预测,以及软包装锂离子电池表面反光的影响,直接对缺陷进行阈值筛选效果不好,很难进一步对图像进行形态学处理。郑魁敬等[2]通过采样支持向量机多种分类法作为训练特征,完成对手机电池的表面缺陷检测,并且精度高,但用于表面环境复杂的软包装电池时,仍有一定的局限。黄梦涛等[3]提出一种基于改进Canny算子的电池极片表面缺陷检测方法,使得对图像的梯度信息更敏感,但此方法在软包装锂离子电池表面划痕不明显时,提取效果不佳且鲁棒性不高。闵永智等[4]设计自适应背景平滑滤波器,解决易受光照变化,钢轨表面反射不均的影响,但此方法无法有效识别软包装锂离子电池表面的典型缺陷。

针对软包装锂离子电池表面凹凸不平且因反光而导致视觉检测准确率低的问题,目前的检测算法效果不佳。本文作者提出一种基于光度立体法[5]、高斯卷积和非线性灰度变换的融合检测算法,以提高划痕检测的辨识度和准确率。

1 软包装电池划痕检测方案

软包装锂离子电池(长55 mm×宽25 mm×厚5 mm,武汉产),额定电压为3.7 V,正负极活性物质分别为锰酸锂和石墨烯,表面划痕样本图见图1,划痕检测流程图见图2。

图1 软包装锂离子电池表面划痕Fig.1 Surface scratches of pouch Li-ion battery

图2 电池表面划痕检测算法流程图Fig.2 Flow chart of battery surface scratch detection algorithm

检测流程包括图像预处理和缺陷区域检测与定位。图像预处理主要包括光度立体法处理、平滑处理、非线性变换,扩大数值较小的灰度范围,并计算自适应阈值范围。缺陷区域检测与定位主要包括对软包装电池表面进行全局阈值分割,并根据划痕特征,识别表面划痕区域。

2 图像预处理

2.1 光度立体法的检测原理

光度立体法是一种非接触式测量方法,可应用于三维重建、物体识别、工业检测等领域,测量精度高。它通过拍摄的不同光照条件下的图像来计算物体表面的方向梯度,获得图像的三维信息。打光布置方式见图3。

图3 光度立体法打光布置方式Fig.3 Photometric stereoscopic lighting arrangement

理想的Lambertian散射模型[6]公式为:

式(1)中:I为图像表面亮度;ρ为某点图像表面反照率;L=(Lx,Ly,Lz)为光源的方向向量;N=(Nx,Ny,Nz)T为某点的单位法向量。

通过3组光源对被测物进行照射时,图像中某点的光亮I1、I2、I3通过式(1)可表示为:

设z=(x,y)为图像中某点坐标,z点在图像上的表面梯度在x和y方向上的分量p和q可表示为[7]:

表面法向量N垂直于该表面的切平面,因此可写成:

综上所述,如果能够得到物体表面的3个不同光照方向拍照的图像,对于图像中所有点(x,y),都可以求解出该点的表面梯度(p,q),从而最终恢复物体的表面形状。

采用表1参数从3个光照方向对划痕进行拍摄。表1的参数,满足采用光度立体法相机的光轴和照明方向之间的角度(Slant角度)一般为30°~60°,以及光的方向之间的夹角(Tilt角度)均匀分布在被测物体周围的要求。

表1 光度立体法的角度参数Table 1 Angle parameters of photometric stereoscopic method

2.2 图像平滑滤波处理

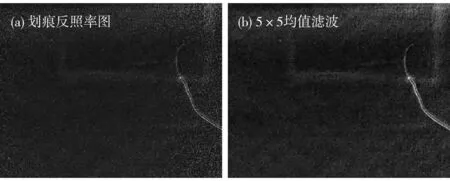

光度立体法所生成的反照率图像[图4(a)]能很好地突出电池表面划痕,但存在许多噪声,影响图像特征的稳定性,而导致误判。图像降噪中常用滤波主要有高斯滤波、均值滤波和中值滤波等。均值滤波以目标像素周围的8邻域为中心,创建滤波模板,再对模板内所有像素的像素值求平均值来代替中心像素值,以消除图像中的尖锐噪声,实现图像的平滑、模糊等作用,效果图见图4(b),公式为[8]:

图4 图像平滑前后的效果对比Fig.4 Effect comparison before and after image smoothing

式(6)中:u表示行;v表示列;F(u,v)为滤波窗口输出的灰度值;g(u,v)为滤波前的像素点灰度值;n为滤波窗口中包含像素点的总个数;k为滤波窗口内的像素点集合。

2.3 基于高斯函数导数的卷积操作

图像边缘是指图像中像素灰度值发生较大变化的位置或区域,通常亮度或颜色会有明显变化。在图像处理中,高斯函数的导数可用来检测图像中的边缘和角点。对于二维图像,高斯函数的一阶导数可反映灰度梯度的变换,并通过计算得到图像在水平和垂直方向上的梯度。通过计算梯度,可检测出图像中的边缘,对图像进行分割、特征提取。表面曲率信息反映了电池表面的局部深度变化,因此,先将均值滤波处理后的反照率图像进行高斯卷积处理,再由高斯函数及一阶和二阶导数公式[9],得到平均曲率图像,见图5。

图5 经高斯函数卷积后的图像Fig.5 Image convolved by Gaussian function

高斯函数为:

式(7)中:A为幅度系数;x为像素单位;f为表面梯度;σ为标准差;e为自然对数的底数。

高斯一阶导数为:

高斯二阶导数为:

平均曲率K的计算公式为[1]:

式(10)中:下标x、y分别为f对x和y的偏导数;xx、yy分别为f对x和y的二阶偏导数;xy、yx分别为f先对x求偏导数后对y求偏导数和先对y求偏导数后对x求偏导数。

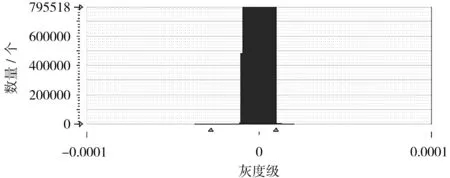

2.4 非线性灰度变换

非线性灰度变换可通过调整曲线的形状来压缩或扩展图像的动态范围,避免一些过曝或欠曝的问题,使图像的细节和信息更丰富。从图5可知,划痕缺陷处的灰度值,相对于非缺陷区域整体偏高,但由于电池表面凹凸不平且划痕局部的深度不一,阈值临界点选择相对困难等原因,导致表面划痕检测精度较低。若对划痕直接使用阈值分割及边缘处理,无法突出划痕部位信息等情况,灰度直方图如图6所示。图7中深色区域是对完整划痕进行阈值分割时,与划痕灰度值相近的所有像素点。从图7可知,由于软包装锂离子电池表面凹凸不平导致存在许多噪声,使得划痕提取效果不佳。

图6 经高斯函数卷积后的灰度直方图Fig.6 Gray histogram after convolution of Gaussian function

图7 阈值分割后的效果图Fig.7 Effect diagram after threshold segmentation

为改善此情况,增大划痕与背景之间的对比度信息,并使电池表面非缺陷区域之间的像素值分布均匀,从而提高图像质量,采用γ变换的非线性灰度变换算法,公式为[10]:

式(11)中:h(x,y)为图像中某点的灰度值;E(x,y)为经过γ变换后的输出灰度值。

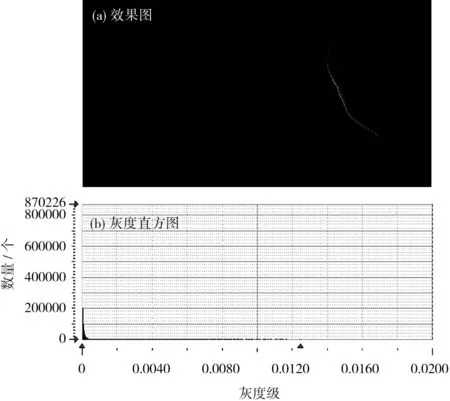

经过γ变换后的结果如图8所示。

图8 γ变换后的效果图及灰度直方图Fig.8 Effect diagram and gray histogram after γ transformation

2.5 划痕提取

全局阈值分割是一种基于像素灰度值的图像分割方法,基本思想是将像素根据灰度值与预设的阈值进行比较,将图像分割成两个区域。从图8(a)可知,经过γ变换后的灰度值整体偏低,峰值基本出现在直方图中的临界处,随着灰度值的增加,对应的像素个数逐渐减少,且灰度直方图与零均值高斯分布外形相近。实验对软包装锂离子电池表面划痕采用全局阈值的分割方法,选取梯度的均方差σ2作为全局阈值分割的临界点。经过非线性变换后的划痕图像相对于背景偏亮,对灰度值范围进行归一化,使图像中的最小灰度值对应到σ2,最大灰度值对应到255,获取灰度直方图中较小像素数量中的最大灰度值θ。划痕提取流程见图9。

图9 划痕检测流程Fig.9 Scratch detection process

3 验证实验

检测实验平台由BASLER型号acA 1300-60gm黑白CCD相机(德国产)、远心镜头(德国产)和3个红色平板光源等组成。软件实验平台采用的处理器为Intel Core i7-12700H、运行内存为16 G、视觉检测软件为Halcon21.11。

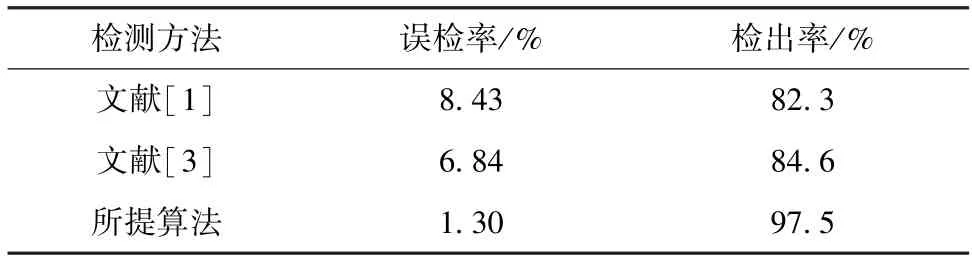

外层膜能更好地保护软包装锂离子电池的中间层,但外层膜厚度薄且易受损,同时在制造过程中产生划痕缺陷时,优先出现在外层膜区域,若不能及时检出,不仅会影响电池的外观,还会造成一定的安全隐患[11]。选取划痕外层膜样本图像800张,验证所提算法对划痕提取的效果,将所提算法与文献[1]四光源光度立体法和文献[3]基于改进Canny算子中的检测算法,分别从划痕提取效果、检出率和误检率进行对比,检测统计结果见表2,对比效果图见图10。

表2 不同算法的误检率和检出率对比Table 2 Comparison of false detection rate and detection rate of different algorithms

图10 不同分割结果的对比 Fig.10 Comparison of different segmentation results

从表2可知,所提算法的划痕提取效果、检出率、误检率均优于文献中的算法。从图10可知,针对软包装锂离子电池表面凹凸不平,相邻像素之间的梯度和灰度变化差别不大的问题,文献[1]中的检测算法经过光度立体法后,存在大量的高频噪声的影响,同时阈值分割时,阈值临界点选择相对困难,算法鲁棒性不高。文献[3]中的检测算法对划痕提取效果相对较好,提取后图像中存在少量噪声,可通过形态学对噪声进行屏蔽,但提取的划痕中间存在不连续(即断层现象),容易导致在划痕检测时出现漏检、误检等情况。

4 结论

本文作者针对软包装锂离子电池表面反光且凹凸不平的特点,提出一种基于光度立体法、高斯卷积和非线性灰度变换的表面划痕检测算法。实验结果表明,该方法通过重建软包装锂离子电池表面深度信息,能够降低由于电池表面反光对划痕检测所产生的影响;通过高斯卷积操作,突出表面划痕的纹理信息,结合非线性灰度变换增强图像的纹理信息,避免了因表面凹凸不平,对划痕检测结果产生的影响;最后,通过阈值分割,提取软包装锂离子电池表面划痕。

验证实验将所提检测算法分别与文献[1]和文献[3]的检测算法在检出率、误检率和提取效果等方面进行对比,所提算法划痕检出率高达97.5%,在软包装锂离子电池表面划痕检测精度方面优于其他算法。