某液冷电源热分析及流道流阻研究

毛丽娜,周 洋

(合肥华耀电子工业有限公司,安徽 合肥 230088)

随着电子设备的不断发展和热流密度的增大,电源散热管理愈发重要。传统的风冷散热对于高热流密度功率器件逐渐受限,相对而言,液冷散热技术日益成熟,且具备更好的散热效果,冷却效率更高。

但随着高密度功率器件的应用场景增多,液冷流量需求变大,导致流阻增大。流阻是冷却液在液冷系统中流动所受到的阻力,而流阻的大小取决于流体的性质、流动状态和流道几何尺寸及形状等,且直接影响冷却液的流动速度、压降以及整个系统的散热效果。因此通过研究不同形状的流道对降低流阻具有重要意义[1]。

1 问题及环控描述

本文研究的对象为液冷弹载电源。机箱为非标准定制机箱,电源内部非均匀排布各类发热模块。本文中各模块尺寸不一,需在机壳底板铣出高度不一的凸台来提高散热效果。为强化传热,降低热阻,结构设计时对布置热源的中间隔板的机加平面度(<0.1mm)及光洁度(>1.6μm)提出要求[2],内部发热器件与凸台之间需填充导热系数为1W/(m×K)导热硅脂,并用螺钉锁紧,导热硅脂厚度按0.2mm 核算。机壳及相关导热附件选用比重小、比热容大、导热系数高、强度、耐腐蚀性能好及容易满足轻量化设计的铝合金材料(2A12)。

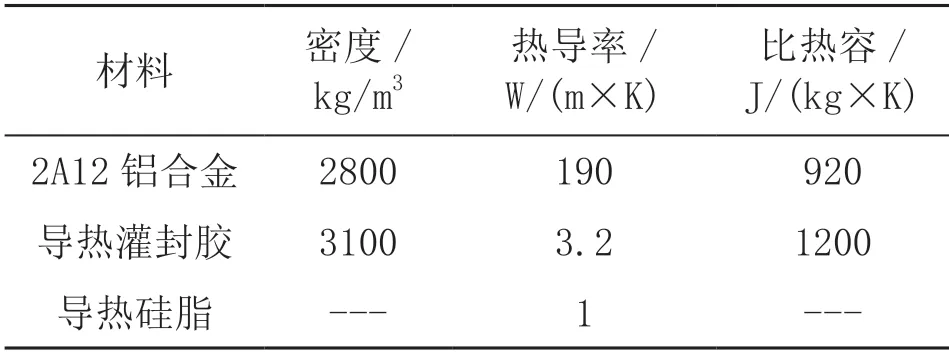

弹载电源实际工作不仅机壳可作为储热热沉,模块本身及与模块引脚相连印制板也承担部分热量的储存,为简化模型计算,在此仅将电源机壳及发热模块本身作为热沉进行分析计算[3]。发热模块主要由铝基板、PCB 板、二极管、磁性器件、灌封胶及引脚六部分组成,其中灌封胶占比较大。建模时将铝基板考虑为2mm 铝板,铝基板以上简化为高度不同的灌封胶,各材料参数如表1 所示。

表1 材料物性参数

功率器件的降额设计是使器件工作中承受的工作应力适当低于器件的额定值,从而达到降低基本失效率,提高使用可靠性的目的[4]。根据环控要求,电源需至少满足内部发热功率器件Ⅲ级降额要求。内部发热的功率器件主要为大功率模块及控制模块,选用的模块内部主要发热器件为电感元件(主要为各种线圈和变压器)和半导体二极管。其中所选电感元件允许的热点温度要求最高为180℃,半导体二极管类器件最高允许结温为150℃,可见模块内部器件的温度降额需以半导体二极管类器件降额为准。GJB/Z35-93 元器件降额准则中规定,二极管内热阻未知时,器件壳温可按照低于半导体二极管类器件最高允许结温20℃进行计算。另外,根据所选用的模块温度测试数据得知,二极管壳温与模块壳温之间的温差最大约为10℃左右。按照GJB/Z35-93 元器件降额准则,二极管满足Ⅲ级降额时可知模块允许壳温为100℃,电源实际工况为瞬态工作模式,具体热耗分布及工作状况见表2。

表2 元器件热耗工作状况

需要说明的是:液冷工况为在环境温度75℃下,利用液冷散热,且单次工作时间90s,间隔10min,连续工作次数不小于3 次。

根据环控要求,需要同时满足以下条件:

常温下,65#冷却液流量为4L/min,能保证连续工作;液冷入口至出口总流阻≤1MPa(流量为4L/min 时,65#冷却液);工作温度:-50℃~75℃。

2 仿真分析

2.1 仿真模型

本文采用的是某CAE 有限元仿真软件(以下简称软件)进行热分析。其是快速对电子设备进行热仿真的主流软件,能够快速建立仿真模型,具有优化电源散热设计、避免过热问题、提高系统性能、节约成本时间及辅助设计决策的特点。根据软件建模以及电源自身的特点,建模过程中对一些对散热影响不大的细节进行了简化,主要包括:

1.忽略了模块与周围空气的对流散热因素。

2.忽略了所有的螺纹孔。

3.不考虑结构件表面的粗糙度。

仿真计算采用最不利于散热极限工况所对应的参数代入,采用软件自带的网格划分工具,进行模型的自动网格划分。仿真计算模型的建立是强迫液冷机箱的重点,通常有以下两种方式创建:

1.将真实的结构模型导入几何模型创建单元,通过上述的简化方式简化,转化为软件可识别的仿真模型,再将简化后的仿真模型导入软件中,最后设置好边界条件后完成散热分析。

2.直接在软件中通过选用模型库中的模型自行建立仿真模型,设置好边界条件后完成散热分析。

上述的两种建模方式仿真结果差异很小,但第二种建模方式建立的液冷流道比较复杂。相对而言,第一种方式可以直接在建立的三维模型修改流道形状,因此本文采取的建模方式是第一种。

通过第一种建模方式分别建立两种形状流道的仿真模型,设置冷却液参数、进口流速及发热模块的热耗。后续的建模完成适当的细节处理,可以得到仿真模型,流道仿真模型如图1 所示。

图1 两种流道仿真模型

2.2 网格划分及结果分析

对创建的几何模型进行网格划分是软件仿真的第二步,网格的质量好坏直接决定了求解计算的精度及是否可以收敛。由于实际几何模型结构复杂,使用常规理论的解析方法得不到真实问题的解析解(A 变量沿B 变量变化的真实曲线),因此需要对热仿真几何模型进行网格划分。一方面,软件将建立的三维几何模型进行网格划分,得到与模型本身几何相贴体的网格;另一方面,软件会将计算区域内的流体空间进行网格划分,以便计算钉子产品内部流体的流动特性和温度分布[5]。

软件进行网格划分时,需要注意几何模型、网格密度、网格类型、网格尺寸控制、网格质量等方面。同时可运用软件提供的三种网格划分类型:Msher-HD 网格、Hexa Cartesian 结构化网格及Hexa Unstructured非结构化网格。由于仿真模型是由外部导入,因此只能选择Msher-HD 网格划分,在网格划分过程中,根据研究需求和模型复杂程度,决定网格的精细程度。通常情况下,需要在关键区域或具有复杂流动和热传输的地方使用更密集的网格,以获取准确的结果。可以通过设置网格尺寸参数来控制网格的大小和分布。可以使用缩放函数或网格控制选项来实现这一点。网格需检查网格是否满足精度要求,确保生成的网格质量良好,不出现错位、扭曲或过分拉伸的情况。通过上述步骤,可以在软件中进行网格划分,并生成适合进行热传输分析的网格。根据实际情况进行调整和优化,以获得准确的热模拟结果。根据仿真计算结果可以得到流阻分布图,如图2 所示。

图2 两种流道流阻分布

从图2 可知,这两种流道均能满足环控流阻要求,第一种流道最大流阻相对较小,能和流阻要求保有较大余量。因此选择第一种为优选流道。由仿真结果可知,在流体性质、管道长度和直径、流速等影响因素不变的前提下,流道几何形状会影响流阻大小。这是因为流道的突起、收缩、弯曲或扩散等几何特征都会引起流体运动的变化,并增加流阻。相对而言,平滑的光滑壁面可以减少摩擦阻力,进而减小流阻。因此在设计时,应尽量使流道平滑。根据第一种流道仿真计算温度结果,在冷却液入口温度+25℃,流量按照进口流量4L/min 条件下,满载下最高温度60.5℃,远小于模块壳温限值,满足温度要求。

3 实验验证

根据环控要求和仿真结果,针对第一种流道开展流阻测试实验,改变通过被测件的流量,以流量为控制点,测量不同流量下的流阻,进行数据采集。流阻实验规程如下:

1.实验准备工作。将被测件的进出水口与测试台上的进出水口接通;接通电源,打开测试台、移动冷源和电脑开关;将移动气压泵的进气口与测试台后部供压接口连接,并打开移动气动增压泵。

2.在电脑屏幕上点击流量流阻测试实验,进入主界面。

3.点击开始实验,设置各项参数,铭牌参数设置主要对工作介质进行设置,控制方式一般选择流量控制。

4.点击确定进入工况设置界面,在界面左下方设置被测件的流量起始工况点和最后工况点,稳定偏差一般设置为0.05,工况点个数根据被测件要求进行设置,点击完成设置。

5.设置完成工况点后进入测量数据界面,点击实验开始,系统会自动开启实验。

6.全部实验数据判稳后系统会自动停止供液,然后点击输出实验报告和实验数据。

开展流阻实验的同时利用软件进行流阻计算,通过对比验证仿真结果是否准确。实验得出,在4L/min流量下的流阻为22878.1pa,仿真模拟的结果和实验监测结果相差较小,通过对比得知最大误差为5.3%,满足误差范围要求,说明仿真结果是准确、可靠的。

4 结论

本文结合结构设计和环控条件综合考虑,分析了流道形状对流阻的影响,得到了不同流道的流阻分布云图。结果表明:在流体性质、管道长度和直径、流速等不变的前提下,流道几何形状会影响流阻大小。在结构设计之初,在满足散热要求的前提下,尽量选用平滑的流道,减小摩擦阻力的同时减小流阻。

通过仿真分析和实验结果对比,证明了CAE 仿真软件仿真的准确性和可靠性,且可以在设计之初确定最佳的结构参数,为提前预判结构方案及环控方案的合理性和设计方案的优化提供数据支撑,对于选择最佳流道结构尺寸和形状,提升设计效率有促进意义,为未来电子产品的可靠性奠定了基础。